电磁/超声能场对1060铝合金铸轧板组织性能的影响

毛大恒,赵苏琨,扶宗礼,石琛,赵冠中

(中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083)

摘 要:

场下铸轧出1060铝合金热带坯,并对其进行冷轧和退火实验,研究退火温度对复合能场铸轧板微观组织和力学性能的影响,并与相同条件下未施加电磁/超声外场的铸轧样品进行对比。研究结果表明:随着退火温度的增加,2种铸轧板的加工组织逐渐消失,再结晶组织不断增多,晶粒尺寸由小变大,其中复合能场铸轧板具有更低的再结晶开始温度,比未施加电磁/超声外场的铸轧板低50 ℃左右;复合能场铸轧板在各退火温度下的抗拉强度σb和伸长率δ均高于相同条件下的未施加电磁/超声外场样品,各向异性指数(IPA)明显小于未施加外场的铸轧板;随着退火温度的增加,2种铸轧铝板的制耳率出现先下降后增大的变化趋势,其中复合能场铸轧板经325 ℃退火后,出现沿0°,45°和90°方向的制耳,制耳率仅为1.7%,而未施加电磁/超声外场铸轧板出现45°方向的制耳,制耳率为3.7%。

关键词:

中图分类号:TG146.21 文献标志码:A 文章编号:1672-7207(2014)06-1819-08

Effect of electromagnetic and ultrasonic energy field on microstructure and properties of 1060 aluminum alloy casting and rolling plate

MAO Daheng, ZHAO Sukun, FU Zongli, SHI Chen, ZHAO Guanzhong

(State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410083, China)

Abstract: 1060 aluminum strip stock was successfully cast-rolled in electromagnetic and ultrasonic field, and cold rolling and annealing experiment was conducted for the strip stock. The effect of annealing temperature on the microstructure and mechanical properties of the cast-rolled aluminum plate with combination of energy-field was investigated, and compared with the sample without electromagnetic and ultrasonic field in the same condition. The results show that with the increase of annealing temperature, the processing organizations of the two kinds of cast-rolled aluminum plates gradually disappeare, and the recrystallized microstructure is continuously increased, the grain size becomes larger from small, and the cast-rolled aluminum plate with combination of energy-field has lower recrystallization temperature, which is about 50 ℃ lower than the control. The tensile strength σb and elongation δ of each annealing temperature of the cast-rolled aluminum plate with combination of energy-field are both higher than the sample without electromagnetic and ultrasonic field in the same condition, and the anisotropy index (IPA) is significantly lower than the control. With the increase of annealing temperature, the earing ratio of the two kinds of cast-rolled aluminum plates first decrease and then increase. When the cast-rolled aluminum plates with combination of energy-field are annealed at 325 ℃, the earing appears at 0°, 45° and 90° direction, and the earing ratio is only 1.7%. However, the earing of the cast-rolled aluminum plate without electromagnetic and ultrasonic field appears at 45° direction, and the earing ratio is 3.7%

Key words: composite energy field; aluminum alloy; roll-casting; annealing temperature; mechanical properties

铝合金具有储量大、密度小、比强度高、导电性好、易加工成形、能回收再利用、不污染环境、耐腐蚀性能优良等一系列不可比拟的优点,一直备受各行业的关注[1]。目前连续铸轧方法已成为铝带坯的主要生产方式之一,但普通连续铸轧带坯经冷轧后的成品板带各向异性明显,其深冲性能比铸锭-热轧-冷轧成品板带差,从而限制了铸轧带坯在冲压制品中的应用[2-5]。铝合金铸轧成品板的各向异性与带坯的原始组织以及在冷轧和退火过程中的组织演变密切相关,不同原始晶粒取向和晶粒尺寸均会导致变形、退火组织产生差异[6-10]。蔡春波[11]研究不同轧制工艺参数对1050铝合金组织和性能的影响,指出在较大的热轧变形量下铝合金的二次再结晶晶粒细小,初始织构取向密度较低,冷轧后具有较好的深冲性能[11]。张洪云等[12]认为:退火可消除轧制后铝合金板带残余内应力,改变原始变形组织及减小加工硬化,改善合金后续加工性能。SIMA等[13]认为:在铝合金铸轧过程中施加超声波能使晶粒得到细化,柱状晶被打碎,组织更加均匀。毛大恒等[14]认为:施加电磁场的铝合金铸轧带坯与通常添加铝-钛-硼变质剂的铸轧带坯间存在一定的织构差异,其深拉性能明显优于添加铝-钛-硼的铸轧板。虽然国内外学者对铝合金板带在轧制变形过程中的组织演变进行了大量研究,但对有关电磁/超声复合能场铸轧带坯经冷轧和不同退火温度下的组织性能演变少见报道,因此通过改变铸轧板原始组织状态、冷轧和退火工艺来控制成品板带的最终组织,从而提高板材的质量和性能,这对材料的制备和应用有重要的意义[15-17]。

1 实验

1.1 实验设备及材料

铸轧实验在中南大学d400 mm×500 mm水平式双辊连续铸轧机上进行。分别采用施加电磁/超声外场(位于铸嘴里镁熔体的正上方插入超声波变幅杆及通入交变线圈而产生电磁能场,超声波功率为200 W,线圈电流为10 A)的非对称下沉式铸轧法和未施加电磁/超声外场的铸轧法,制备了2种宽为200 mm、厚为5.0 mm的1060铝合金带坯,随后将铸轧得到的铝合金带坯在室温下冷轧至1 mm,最后将这2种铸轧-冷轧板在KSW-4D-C电炉内进行退火,退火温度范围为200~400 ℃,温度间隔为25 ℃,保温时间为120 min。施加了电磁/超声复合能场的铸轧板记为F,未施加电磁/超声外场铸轧板记为W。2种铸轧铝合金板的化学成分如表1所示。

1.2 实验步骤及方法

分别对退火温度为20(冷轧态),250,300,350和400 ℃的2种铝板样品截取试样,经镶样、粗磨、细磨、电解抛光、浸蚀后,在Leica DMI 5000M金相显微镜下进行观察。

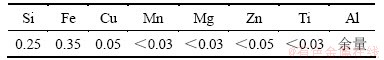

表1 铝合金的化学成分(质量分数)

Table 1 Chemical composition of aluminum alloy %

TEM分析在Tecnai G220型透射电镜上进行,薄膜试样采用电解双喷减薄,电解液为30%硝酸和70%甲醇混合液,采用液氮冷却,双喷温度为-25 ℃,电压为10~20 V,电流为80~100 mA。

拉伸实验在CSS-44100电子万能实验机上进行,按照GB/T 228-2002截取拉伸试样,每种状态均按横向(TD)、纵向(RD)以及斜向(45°方向)截取(每个方向取3个试样求平均值)。根据式(1)计算平面异性指数IPA:

(1)

(1)

式中:X为抗拉强度或伸长率的测量值。

对不同退火温度下的2种铝板样品取样,在HV-1000显微维氏硬度仪上测试样品的维氏硬度,每种状态的样品读5次数,取其平均值。

选取各退火温度下的2种铝板样品进行冲杯实验。用线切割将这2种板都加工成直径d 55 mm圆片试样,然后在万能试验机上用自制模具进行冲杯,最后对圆杯进行制耳率测量。执行标准:GB5125—2008有色金属冲杯试验方法。

2 结果及分析

2.1 退火前铝板的微观组织

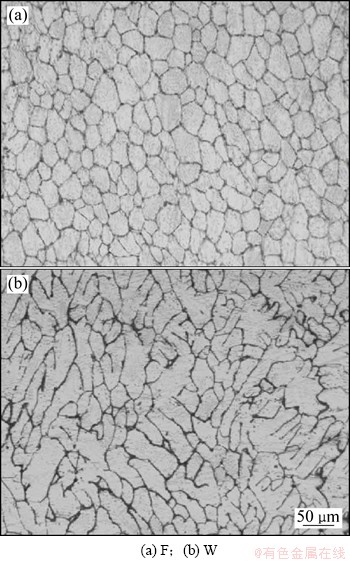

图1所示为2种铸轧铝带坯纵截面观察的金相组织。从图1(a)可以看出:复合能场的铸轧铝带坯为细小的等轴晶,晶界结构规则,平均晶粒度为30~40 μm;从图1(b)可以看到,未施加外场的铸轧铝带坯的枝晶网胞发达,枝晶间距为10~15 μm,晶粒大小不均匀,晶界粗糙不规则。这是因为复合能场不仅使铝液的温度场和浓度场发生改变,而且可使铝液受强烈的振荡和搅拌运动,使生长中的枝晶及柱状晶断碎,弥散分布在亚稳熔体中,形成新的晶核,使合金的形核率增加,得到更加细小等轴晶组织。

图2所示为退火前2种铸轧-冷轧铝板样品纵截面观察的显微组织。由图2可以看出:经过80%的冷轧变形量后,2种样品的金相组织呈现被拉长的纤维组织,并且复合能场样品的纤维组织更加细小、均匀,晶界清晰、平滑(图2(a));虽然未施加外场样品最终也出现了链条状的纤维组织,但晶粒较粗大,组织不均匀,有厚度较大的晶界聚集(图2(b))。说明复合能场样品的原始晶粒在被压扁、拉长过程中,变形更加均匀。

图1 铸轧铝带坯的金相组织

Fig. 1 Microstructures of cast-rolled aluminum strip stock

图2 退火前的铸轧-冷轧铝板显微组织

Fig. 2 Microstructures of cast-rolled and cold-rolled aluminum plate

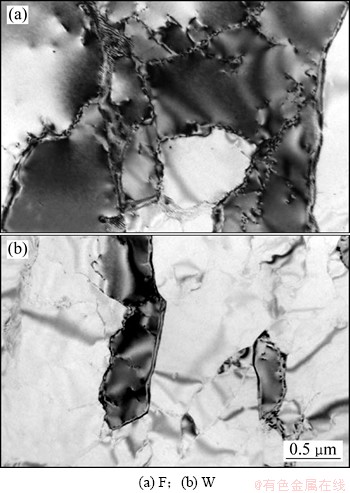

图3所示为退火前2种铸轧-冷轧铝板样品的形变亚结构TEM形貌。由图3可以看出:2种样品均出现位错缠结现象,这些位错缠结区将位错稀疏区包围,形成一个个的位错胞,位错稠密区便为胞壁,胞内位错密度较低,并且部分区域出现形变带组织。其中复合能场样品位错密度高于无外加能场样品,且分布比较均匀。说明2种样品都具有一定的形变储能,且复合能场样品内部储能更高。

图3 退火前的铸轧-冷轧铝板的TEM形貌

Fig. 3 TEM images of cast-rolled and cold-rolled aluminum plate

2.2 退火后铝板的晶粒组织演变

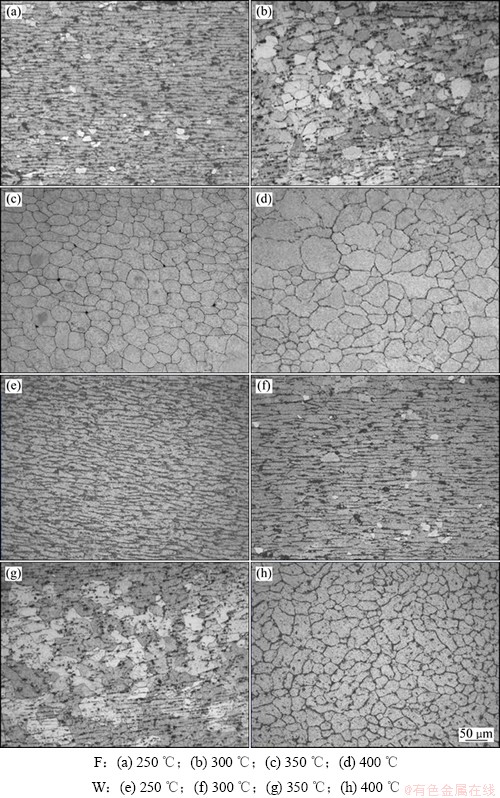

图4所示分别为2种铸轧-冷轧铝板样品在不同温度下退火后的显微组织变化。由图4可知:随着退火温度升高,2种铝板样品的金相组织不断发生变化。在250 ℃退火时,复合能场样品中依然存在大量均匀细小的链条状纤维组织,但在一些区域已经开始出现再结晶形核(图4(a));而这时无外加能场的铸轧样品内完全为纤维状冷轧组织,尚未出现再结晶晶粒(图4(e))。当退火温度达到300 ℃时,复合能场铸轧样品内的纤维组织逐步消失,再结晶晶粒的比例明显增多,少量的第二相粒子弥散在晶界附近或晶界上(图4(b));无外加能场铸轧样品内的链条状纤维组织开始消失,出现了局部再结晶形核(图4(f))。 当退火温度到达350 ℃后,复合能场样品的冷轧组织完全消失,再结晶已全部完成,晶粒内的第二相充分弥散并溶解到α-Al基体中形成固溶体,呈现细小等轴晶,晶粒平均直径为30~35 μm(图4(c));无外加能场铸轧样品的再结晶尚未完成,在部分区域仍然残留少量纤维组织(图4(g))。在400 ℃退火时,复合能场铸轧样品内的晶粒产生了二次再结晶现象,晶粒相互并吞,出现局部区域晶粒的异常长大,晶粒直径甚至达70 μm以上(图4(d)),而此时无外加能场铸轧样品的再结晶晶粒尺寸较小,晶界粗糙,晶粒内仍有少量第二相未能扩散而残留下来。

图4 不同退火温度下的铸轧-冷轧铝板的微观组织

Fig. 4 Microstructures of cast-rolled and cold-rolled aluminum plate at different annealing temperatures

不同温度下的退火试验表明:复合能场铸轧样品的再结晶温度比无外加能场铸轧样品的再结晶温度低50 ℃左右,这是由于复合能场铸轧样品晶粒细小,内部储能高,再结晶驱动力大。

2.3 力学性能

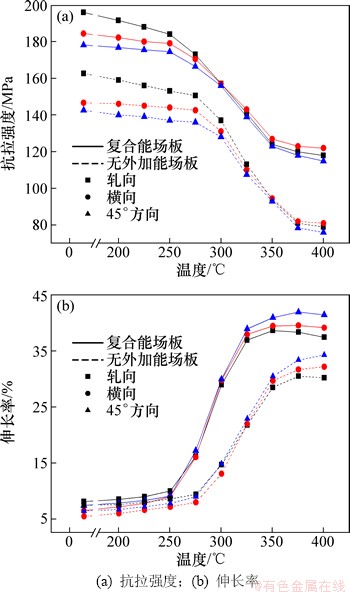

2种铸轧-冷轧铝板样品的力学性能与退火温度的关系如图5所示。从图5(a)可以看出:复合能场样品在3个方向上的抗拉强度随退火温度的变化趋势基本相同,在200~250 ℃之间退火,样品的抗拉强度稍有下降,与冷轧态铝板(温度为20 ℃)较接近,当退火温度在250~350 ℃时,抗拉强度急剧下降,平均下降了54.5 MPa,350 ℃后下降速度又开始有所减缓,最终保持在120 MPa左右。无外加能场的铝板样品抗拉强度在退火温度到达275 ℃后下降速度才开始增加,375 ℃后基本保持不变,并且在各退火温度下的抗拉强度都要明显低于复合能场样品。从图5(b)可以看出:2种样品在3个方向上的伸长率变化趋势与抗拉强度恰恰相反,随着退火温度的增加,2种样品的伸长率先是缓慢增加,到达一定温度后增速加快,最后基本不变甚至略有下降。对比2种样品的伸长率可以看出,在冷轧状态和较低温度退火时,2种样品的伸长率相差无几,250 ℃后2种样品伸长率差距逐渐拉大,退火温度为300 ℃时,无外加能场铸轧样品的平均伸长率比复合能场样品小13.4%。

图5 铸轧-冷轧铝板力学性能随退火温度的变化

Fig. 5 Variations of mechanical properties of cast-rolled and cold-rolled aluminum plate with temperature

2种铸轧-冷轧铝板样品的平面各向异性指数(IPA)如图6所示。从图6可以看出:无论冷轧加工状态或不同温度的退火状态,复合能场样品力学性能的各向异性指标均优于无外加能场铸轧的样品。随着退火温度的升高,复合能场样品的IPA呈现先减少后增加的趋势较明显,说明其对温度的敏感性较强,当退火温度为300 ℃时达到最低,抗拉强度IPA和伸长率IPA分别为0.32和2.42。无外加能场样品的IPA随退火温度的先减少后增加的趋势较弱,在退火温度为350 ℃时达到最低,抗拉强度IPA和伸长率IPA分别为3.56和7.10。

图6 铸轧-冷轧铝板的各向异性指数

Fig. 6 Anisotropy index of cast-rolled and cold-rolled aluminum plate

2.4 硬度

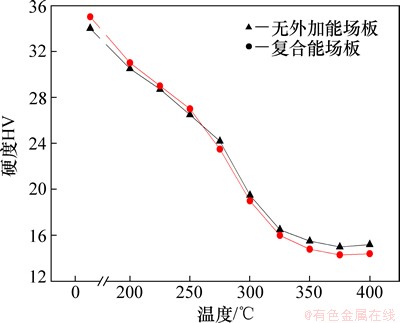

图7所示为铸轧-冷轧铝板的硬度与退火温度的关系。图7可知:2种冷轧态铸轧铝板的显微硬度都在34HV以上,随着退火温度的升高,它们的硬度不断下降,当退火温度达到325 ℃后硬度不再降低,基本保持在15HV左右。这主要是因为冷轧态或低温退火时未发生再结晶,随着退火温度的升高,样品内部的位错获得足够能量发生移动,脱离第二相粒子钉扎,使合金畸变状态迅速消失,硬度显著下降。进一步提高退火温度,样品组织仅存在晶粒形貌、尺寸方面的一些微小区别,硬度没有大的改变。对比2种样品的硬度可以看出,在较低温度退火时,复合能场样品的硬度略高于无外加能场的铸轧样品,而在高温退火阶段无外加能场铸轧样品的硬度值略大于施加复合能场样品,但总体来说,相同退火条件下,2种样品的硬度相差不大。

图7 铸轧-冷轧铝板的硬度与退火温度的关系

Fig. 7 Relations between hardness of cast-rolled and cold-rolled aluminum plate and temperature

2.5 深冲性能

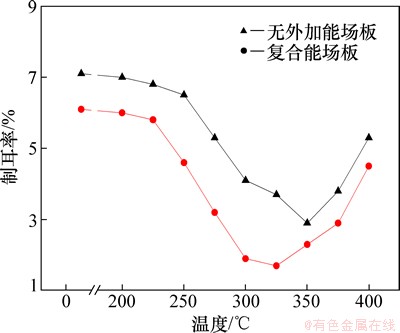

图8所示为2种铸轧-冷轧铝板样品的制耳率随着退火温度的变化。由图8可以看出:2种样品的制耳率在较低温度退火时,制耳率变化较小,当温度达到250 ℃后均迅速下降,直到300 ℃后其下降速度有所平缓。随着温度的继续升高,制耳率略有降低,复合能场样品的制耳率至325 ℃达到最低,仅为1.7%,而普通样品的制耳率在退火温度为350 ℃达到最低,最低值为2.9%,随后2种样品的制耳率又开始缓慢增加。虽然2种样品制耳率随退火温度的变化规律基本相同,但在同一退火条件下,复合能场样品的制耳率始终低于无外加能场样品。

通过对样品的金相观察和力学性能分析可知:复合能场铸轧样品的再结晶开始温度约为250 ℃左右,再结晶终了温度约为350 ℃,其再结晶开始和终了温度均比未施加外部能场铸轧板低50 ℃。2种铸轧样品在再结晶以下温度退火后,出现明显的45°制耳倾向(图9(a),(d)),且制耳率较高。经325 ℃退火后,施加了复合能场的铸轧板制耳出现在0°,45°和90°方向(图8(b)),具有最低的各向异性,而未施加外场的铸轧板制耳仍出现在45°方向(图9(e))。退火温度到达400 ℃后,2种铸轧板又出现较大的0°和90°方向制耳(图9(c),(f))。

图8 铸轧-冷轧铝板的制耳率随退火温度的变化

Fig. 8 Variations of earing ratio of cast-rolled and cold-rolled aluminum plate with temperature

成品板的各向异性在本质上是由材料内部的织构所引起,板材的初始织构、加工变形织构以及退火织构均会对材料的深冲性能产生影响。在复合能场作用下,由于电磁感应力在凝固前沿产生的搅拌作用和超声波的声流效应,对柱状晶或树枝晶上产生冲刷和剪切,使枝晶断裂、脱落,随熔体翻滚,不断改变自身的位向,抑制了晶粒的定向长大,容易获得均匀、细小,取向性不明显的等轴晶初始组织。经过相同的轧制和退火工艺以后,复合能场样品的晶粒尺寸和晶粒取向不断发生变化,但各项异性指数和织构取向密度始终低于同工艺下未施加外部能场的铸轧板,故复合能场样品有更好的深冲性能。如前所述,本实验中所用的退火样品均经过80%的冷轧变形,大量研究表明,随着变形量的增大,逐渐形成以C{112}<111>,S{123}<634>和B{110}<112>取向为主的轧制织构,随着退火温度的增加,又逐渐形成以立方{001}<100>取向为主的再结晶织构,而B,S和C织构和立方织构是分别产生45°方向制耳和0°/90°制耳的重要原因。当形变织构与再结晶织构的体积分数达到一定比例时,样品表现出较小的各向异性甚至各向同性,此时制耳率最低。

图9 铸轧-冷轧铝板冲杯样品

Fig. 9 Drawing samples of cast-rolled and cold-rolled aluminum plate

3 结论

(1) 复合能场的铸轧铝带坯为细小的等轴晶,晶界结构规则;未施加外场的铸轧铝带坯的枝晶网胞发达,晶粒大小不均匀,晶界粗糙不规则。

(2) 经过80%的冷轧变形量后,2种铸轧板的金相组织呈现被拉长的纤维组织,并且复合能场铸轧板的纤维组织更加细小、均匀,晶界清晰、平滑。随着退火温度的增加,2种铸轧板的加工组织逐渐消失,再结晶组织不断增多,晶粒尺寸由小变大,其中复合能场铸轧板具有更低的再结晶开始温度,比未施加电磁/超声外场的铸轧板低50 ℃左右。

(3) 复合能场铸轧板在各退火温度下的抗拉强度σb和伸长率δ均高于相同条件下的未施加外场样品,各向异性指数(IPA)明显小于未施加外场的铸轧板。

(4) 在同一退火条件下,复合能场样品的制耳率始终低于无外加能场样品。2种铸轧样品的制耳率出现先下降后增大的变化趋势,其中复合能场样品经325 ℃退火后,出现沿0°,45°和90°方向的制耳,制耳率仅为1.7%,而未施加外场的样品出现45°方向的制耳,制耳率为3.7%。

参考文献:

[1] 潘复生, 张丁非. 铝合金及应用[M]. 北京: 化学工业出版社, 2007: 70-79.

PAN Fusheng, ZHANG Dingfei. Aluminum alloy and application[M]. Beijing: Chemical Industry Press, 2007: 70-79.

[2] Li Z J, Winther G, Hansen N. Anisotropy of plastic deformation in rolled aluminum[J]. Mater Sci Engi, 2004, 387/389(1/2): 199-202.

[3] Nam S K, Jeong H B, Kim I. Texture analysis of asymmetrically rolled and annealed AA 5083 Al alloy sheet[J]. Materials Research Innovations, 2011, 15(S1): 454-457.

[4] LIU Jiantao, Dick R E, Fridy J M. Crystallographic texture evolution of continuous cast Al-Mn-Mg alloy sheet during cold rolling and annealing[J]. Materials Science and Engineering A, 2007, 458(1/2): 73-87.

[5] CHENG Xiangming. Earing behavior and crystallographic texture of aluminum alloys during cold rolling[J]. Journal of Materials Engineering and Performance, 2001, 10(4): 399-404.

[6] Miszczyk M, Paul H, Driver J H. Microstructure and texture evolution during annealing of plane strain compressed Al and Al-1%Mn alloy single crystals[J]. Archives of Metallurgy and Materials, 2011, 56(4): 933-938.

[7] Lee Y B, Shin D H, Park K T, et al. Effect of annealing temperature on microstructures and mechanical properties of a 5083 Al alloy deformed at cryogenic temperature[J]. Scripta Materialia, 2004, 51(4): 355-359.

[8] 毛卫民, 杨平, 陈冷. 材料织构分析原理与检测技术[M]. 北京: 冶金工业出版社, 2008: 1-40.

MAO Weiming, YANG Ping, CHEN Leng. Analysis principle and detect technology of material teture[M]. Beijing: Metallurgical Industry Press, 2008: 1-40.

[9] Park J Y, Hong S H, Lee D N. Textures of equal channel angular pressed 1050 aluminum alloy strips[J]. International Journal of Modern Physics B, 2008, 22(31/32): 5977-5984.

[10] Mishin O V, Jensen D J, Hansen N. Evolution of microstructure and texture during annealing of aluminum AA1050 cold rolled to high and ultrahigh strains[J]. Metallurgical and Materials Transactions A, 2010, 41(11): 2936-2948.

[11] 蔡春波. 1050铝合金形变和再结晶过程中的织构演变研究[D]. 哈尔滨: 哈尔滨理工大学材料科学与工程学院, 2009: 54.

CAI Chunbo. Study on the evolution of texture of 1050 aluminum alloy during processes of deformation and recrystallization[D]. Harbin: Harbin University of Science and Technology. School of Material Science and Engineering, 2009: 54.

[12] 张洪云, 陈明, 袁鸽成. 退火对铸轧-冷轧铝箔各向异性的影响[J]. 轻合金加工技术, 2001, 29(3): 22.

ZHANG Hongyun, CHEN Ming, YUAN Gecheng. Influence of anneal on the anisotropy of aluminium foil with roll-casting and cold rolling[J]. Light Alloy Fabrication Technology, 2001, 29(3): 22.

[13] Sima V, Malek P. Ultrasonic vacuum chill casting and hot rolling of FeAl-based alloys[J]. Materials Research Society Symposium Proceedings, 2009, 1128: 71-76.

[14] 毛大恒, 肖立隆, 丁道廉. 电磁场对铸轧板织构和力学性能的影响[J]. 中南工业大学学报(自然科学版), 1998, 29(6): 573-576.

MAO Daheng, XIAO Lilong, DING Daolian. Effect of electromagnetic field on texture and mechanical properties of casting and rolling plate[J]. Journal of Central South University of Technology (Science and Technology), 1998, 29(6): 573-576.

[15] Nes E, Solberg J K. Growth of cube grain during recrystallization in aluminum[J]. Material Science and Technology, 1996, 2(1): 19-21.

[16] Liu W C, Morris J G. Effect of initial texture on the recrystallization texture of cold rolled AA 5182 aluminum alloy[J]. Materials Science and Engineering A, 2005, 402(1/2): 215-217.

[17] Balogun S A, Esezobor D E, Adeosun S O. Anisotropic behavior of deep-drawn Al 1017 alloy using macroscopic tensile and cupping tests[J]. The Journal of the Minerals, 2008, 60(11): 29-33.

(编辑 陈爱华)

收稿日期:2013-08-06;修回日期:2013-11-28

基金项目:国家重点基础研究发展计划(“973”计划)项目(2010CB731701);国家科技重大专项(2010ZX04017-013)

通信作者:毛大恒(1946-),男,湖南道县人,教授,博士生导师,从事材料成形理论与工艺研究;电话:15111408096;E-mail:johnny_fu8@163.com

摘要:在电磁和超声能场下铸轧出1060铝合金热带坯,并对其进行冷轧和退火实验,研究退火温度对复合能场铸轧板微观组织和力学性能的影响,并与相同条件下未施加电磁/超声外场的铸轧样品进行对比。研究结果表明:随着退火温度的增加,2种铸轧板的加工组织逐渐消失,再结晶组织不断增多,晶粒尺寸由小变大,其中复合能场铸轧板具有更低的再结晶开始温度,比未施加电磁/超声外场的铸轧板低50 ℃左右;复合能场铸轧板在各退火温度下的抗拉强度σb和伸长率δ均高于相同条件下的未施加电磁/超声外场样品,各向异性指数(IPA)明显小于未施加外场的铸轧板;随着退火温度的增加,2种铸轧铝板的制耳率出现先下降后增大的变化趋势,其中复合能场铸轧板经325 ℃退火后,出现沿0°,45°和90°方向的制耳,制耳率仅为1.7%,而未施加电磁/超声外场铸轧板出现45°方向的制耳,制耳率为3.7%。

[1] 潘复生, 张丁非. 铝合金及应用[M]. 北京: 化学工业出版社, 2007: 70-79.

[8] 毛卫民, 杨平, 陈冷. 材料织构分析原理与检测技术[M]. 北京: 冶金工业出版社, 2008: 1-40.

[11] 蔡春波. 1050铝合金形变和再结晶过程中的织构演变研究[D]. 哈尔滨: 哈尔滨理工大学材料科学与工程学院, 2009: 54.

[12] 张洪云, 陈明, 袁鸽成. 退火对铸轧-冷轧铝箔各向异性的影响[J]. 轻合金加工技术, 2001, 29(3): 22.

[14] 毛大恒, 肖立隆, 丁道廉. 电磁场对铸轧板织构和力学性能的影响[J]. 中南工业大学学报(自然科学版), 1998, 29(6): 573-576.