中国有色金属学报 2004,(05),766-771 DOI:10.19476/j.ysxb.1004.0609.2004.05.011

三维网络陶瓷增强铝基复合材料的干摩擦磨损性能

南昌航空工业学院材料科学与工程系,南昌航空工业学院材料科学与工程系,北京科技大学新金属材料国家重点实验室 南昌330034 ,南昌330034 ,北京100083

摘 要:

设计和制备了一种新型的三维网络陶瓷(骨架)增强铝合金复合材料。研究了铝合金及不同成分复合材料在不同温度及载荷下的摩擦系数和磨损率;用扫描电镜(SEM)观察其磨损表面,并分析了三维网络陶瓷(骨架)对铝合金磨损机制的影响。结果表明:复合材料的耐磨性远优于铝合金,而且随着三维网络陶瓷体积分数、温度及载荷的增加,复合材料的抗磨损性能明显提高;这种新型复合材料的摩擦系数随载荷变化保持稳定;在很宽的温度范围内,摩擦系数的稳定性均优于铝合金。这是由于三维网络陶瓷在磨损表面形成硬的微凸体起承载作用,其独特的结构制约了基体合金的塑性变形和高温软化,有利于磨损表面氧化膜的留存。

关键词:

三维网络陶瓷(骨架);铝基复合材料;摩擦磨损性能;干摩擦磨损;

中图分类号: TB331

作者简介:尧军平(1965),男,教授,博士.通讯作者:尧军平,教授;电话:07918223453;传真:07918224671;E mail:yyyjpsz@126.com;

收稿日期:2003-09-02

基金:江西省自然科学基金资助项目(985025);江西省材料中心资助项目(ZX200301004);

Dry friction and wear properties of aluminum matrix composites reinforced with 3D-network ceramics

Abstract:

A new 3D-network ceramics(skeleton) reinforced aluminum alloy composites was designed and fabricated. The dry friction and wear behaviors of aluminum matrix composites were investigated. The friction coefficients and wear rates of the aluminum alloy and composites reinforced with ceramics of different volume fractions were measured at various temperatures and loads. The worn surface morphologies of the aluminum alloy and its composites were observed with a scanning electron microscope, and the effect of the 3D-network ceramics on the wear mechanisms were discussed accordingly. As the results, the composites has much better wear-resistance than the aluminum alloy has. The improvement in the wear-resistance of the composites became more prominent at higher ceramics volume fraction, high temperature, and large normal load. Moreover, the composites registered higher and more stable friction coefficients with increasing normal load. This was more apparent at elevated temperature. It was supposed that the 3D network ceramics was able to support the load applied onto the sliding surface and not only to restrict the plastic deformation and high-temperature softening of the alloy matrix, but also to protect the oxide film(Al2O3) on the worn surface, thus the composites showed greater improvement wear-resistance than the aluminum alloy did.

Keyword:

Received: 2003-09-02

颗粒、 晶须增强铝基复合材料的密度低, 具有良好的导热性、 高强度和较好的耐磨性能, 在航空、 汽车领域的摩擦制动和传动装置中有广泛的应用前景

1 实验

1.1 试样制备

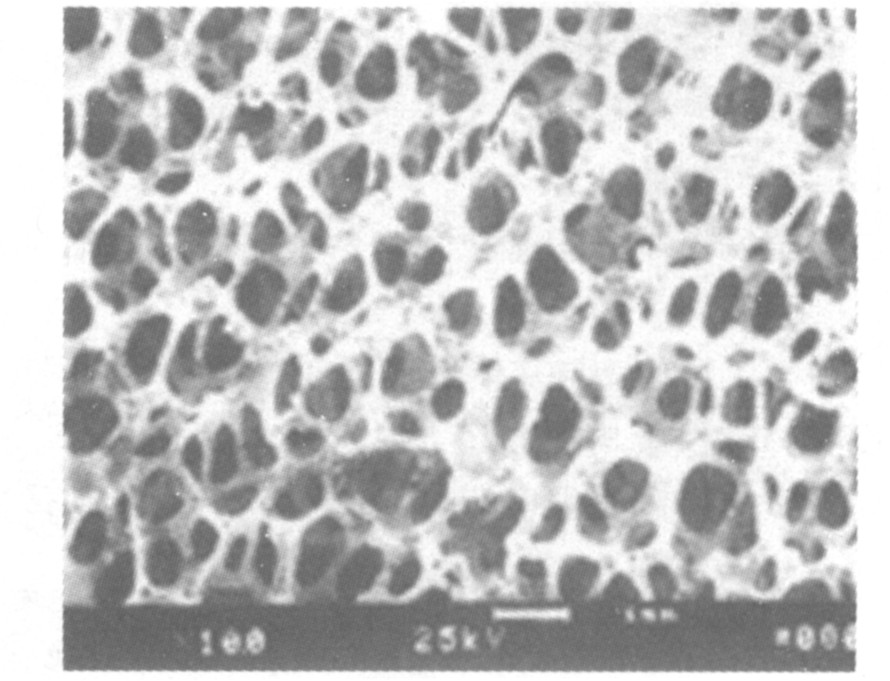

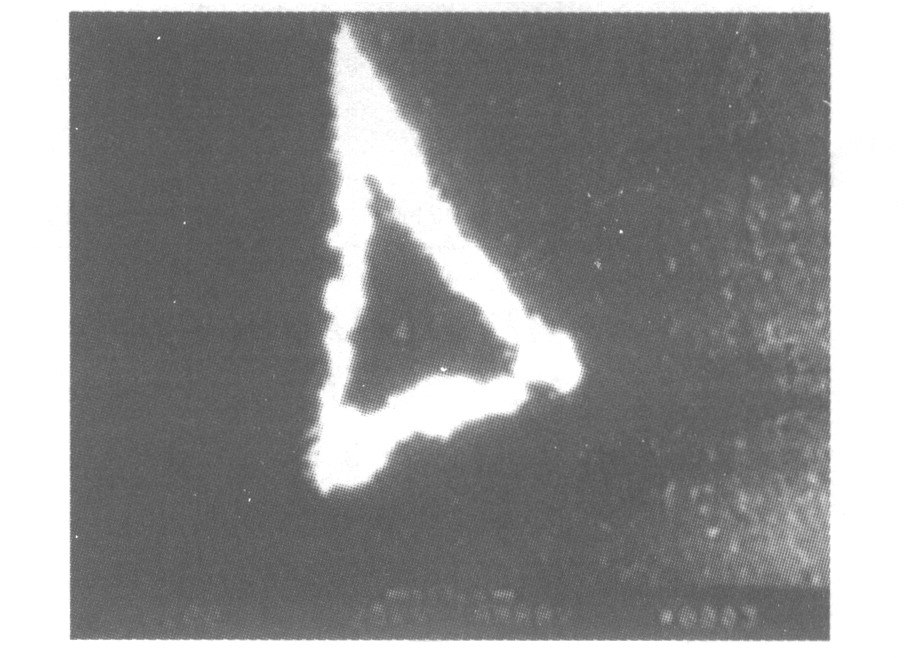

三维网络陶瓷是将多孔聚氨酯泡沫塑料浸涂陶瓷浆料制成坯体后烧结而成。 实验采用孔径分别为2.0 mm(大孔)、 1.4 mm(中孔)及0.8 mm(小孔)的各向同性三维网络Al2O3作为增强体, 其三维形貌如图1所示(网络陶瓷的3个截面形貌均相同)。 基体铝合金采用ZL102合金, 其化学成分(质量分数, %)为: Si10.0~13.0, Cu<0.3, Fe<1.0, Zn<0.1, Mn<0.5, Mg<0.1, 余量Al, 采用压渗技术, 在10 MPa, 660~700 ℃温度下, 压渗成网络陶瓷增强铝基复合材料, 其微观结构如图2所示。 由图2可看到, 压渗制得的复合材料陶瓷与基体相结合紧密, 边界分明, 在界面处无孔洞等微观缺陷。

在相同压渗条件下制得的ZL102压铸铝合金, 以便作对比实验。

图1 陶瓷网络的截面形貌

Fig.1 Total morphology of 3D network ceramics

图2 网络陶瓷(骨架)增强Al合金的微观结构

Fig.2 Microstructure of network ceramics reinforced matrix alloy

1.2 磨损实验

在GW/ML-MS型销-盘式高温摩擦磨损试验机上进行摩擦磨损实验, 将压渗得到的复合材料和铝合金加工成尺寸为51 mm×51 mm×7 mm的试样, 将其磨损表面采用砂纸逐级精磨后抛光, 摩擦偶件选用直径为6 mm的Si3N4陶瓷球。 选用小孔Al2O3网络增强复合材料进行变温摩擦磨损实验, 用中孔Al2O3增强复合材料进行变载实验。 采用2201型表面形貌测量仪测量样品的磨损截面积, 从而计算出试样的磨损体积损失, 用单位滑动距离的体积磨损损失表示试样的磨损率; 用扫描电子显微镜(SEM)观察试样磨损表面形貌。

2 结果与讨论

2.1 力学性能

陶瓷网络增强铝基复合材料室温力学性能见表1。

由表1可知, 与基体性能比较, 复合材料强度、 硬度和弹性模量均提高了, 但延伸率急剧下降。 这主要由于陶瓷网络严重阻碍位借运动, 强化基体造成的。

表1 网状陶瓷增强铝基复合材料的室温力学性能

Table 1 Mechanical properties ofAl2O3/ZL102 composites

| Material | σb/ MPa |

σ0.2/ MPa |

E/ GPa |

δ/ % |

Hardness HB |

| ZL102 | 260 | 194 | 68.3 | 3.0 | 84 |

| 10%Al2O3/ZL102 | 286 | 248 | 89.1 | 2.2 | 96 |

| 20%Al2O3/ZL102 | 305 | 267 | 97.8 | 1.4 | 112 |

| 30%Al2O3/ZL102 | 349 | 291 | 106.2 | 0.6 | 135 |

2.2Al2O3含量对材料摩擦磨损性能的影响

图3示出了室温、 6 N载荷、 1.02 m/s速度下滑行2 500 m时, 大、 中、 小3种孔径的三维网络Al2O3增强复合材料摩擦系数和磨损率随Al2O3体积分数变化的关系。 可以看出, 材料的摩擦系数随Al2O3 体积分数的增加而增大, 磨损率则随Al2O3 体积分数的增加而降低。 当Al2O3体积分数达30%时, 其摩擦系数是基体合金的近2倍, 而磨损率仅为基体合金的10%左右。 复合材料抗磨性能提高的主要原因是硬质三维网络Al2O3在磨损表面形成微凸体并起承载作用。

增强体独特的网络结构可制约基体合金的塑性变形, 并减少偶件同基体合金的接触, 从而有效地降低发生粘着磨损的机会。 而摩擦系数的升高是由于Al2O3 裸露在表面, 增大表面的粗糙程度, 使复合材料的摩擦系数增加, 且随着Al2O3体积分数的增加而增加, 但是增加的摩擦阻力大部分由耐磨的Al2O3承担, 铝基体受到的磨损较少, 因而使复合材料的磨损率低于基体合金, 且随着Al2O3体积分数的增加, 复合材料的磨损率更低, 而对偶的磨损率却增加。 此外, 从图3还可以看出, 网络Al2O3的孔径对复合材料摩擦磨损性能的影响不明显。

2.3载荷对Al2O3增强复合材料摩擦磨损性能的影响

图4示出了室温、 0.72 m/s速度下滑行2 500 m时, 铝合金以及三维网络Al2O3体积分数分别为10%, 20%和30%的复合材料的摩擦系数和磨损率随载荷的变化。 可以看出, 铝合金和复合材料在6~22 N范围内的摩擦系数均较稳定(图4(a)); 铝合金在6~18 N之间的磨损率逐渐增加, 在18~22 N时急剧增加(图4(b))。 而三维网络Al2O3增强复合材料的磨损率显著低于合金的(在18 N载荷时, Al/30%Al2O3复合材料的磨损率仅为铝合金的6%), 且在18~22 N载荷范围内磨损率随载荷的变化较为平缓。 复合材料的耐磨性明显优于铝合金, 这可能是由于随着载荷的增加, 铝合金的塑性变形加剧, 而复合材料中三维网络Al2O3的承载及抑制塑性变形的作用更明显, 从而使得复合材料表现出更好的耐磨性能所致。

图3 三维网络Al2O3体积分数对复合材料摩擦磨损性能的影响

Fig.3 Effects of 3D network volume fraction of Al2O3 on friction and wear properties of composites

图4 基体合金和复合材料的摩擦磨损性能与载荷的关系

Fig.4 Effects of load on friction and wear properties of matrix alloy and composites

2.4温度对Al2O3增强复合材料摩擦磨损性能的影响

在6 N载荷、 0.72 m/s速度下滑行2 500 m时, 复合材料和基体合金摩擦磨损性能随温度的变化如图5所示。 可见, 随着温度的升高, 铝合金的摩擦系数和磨损率先降低然后升高; 加入10%的三维网络Al2O3后, 其摩擦系数和磨损率基本保持基体合金的变化趋势, 但在100 ℃后, 摩擦系数和磨损率的升高幅度明显小于基体合金; 当增强体体积分数进一步增加时, 其摩擦系数和磨损率在100 ℃时略有降低, 随后保持较高的稳定性, 而且三维网络Al2O3体积分数越高, 抗磨损性能越稳定。 在室温, 粘着磨损是基体合金的主要磨损机制; 随着温度的升高在磨损表面形成一层氧化膜, 氧化磨损是主要的磨损机制, 摩擦系数和磨损率有所降低; 但温度进一步升高, 基体合金软化, 磨损表面的氧化膜遭到破坏, 裸露出新鲜的基体, 由于氧化膜脱落和粘着磨损的双重作用, 摩擦系数和磨损率显著升高

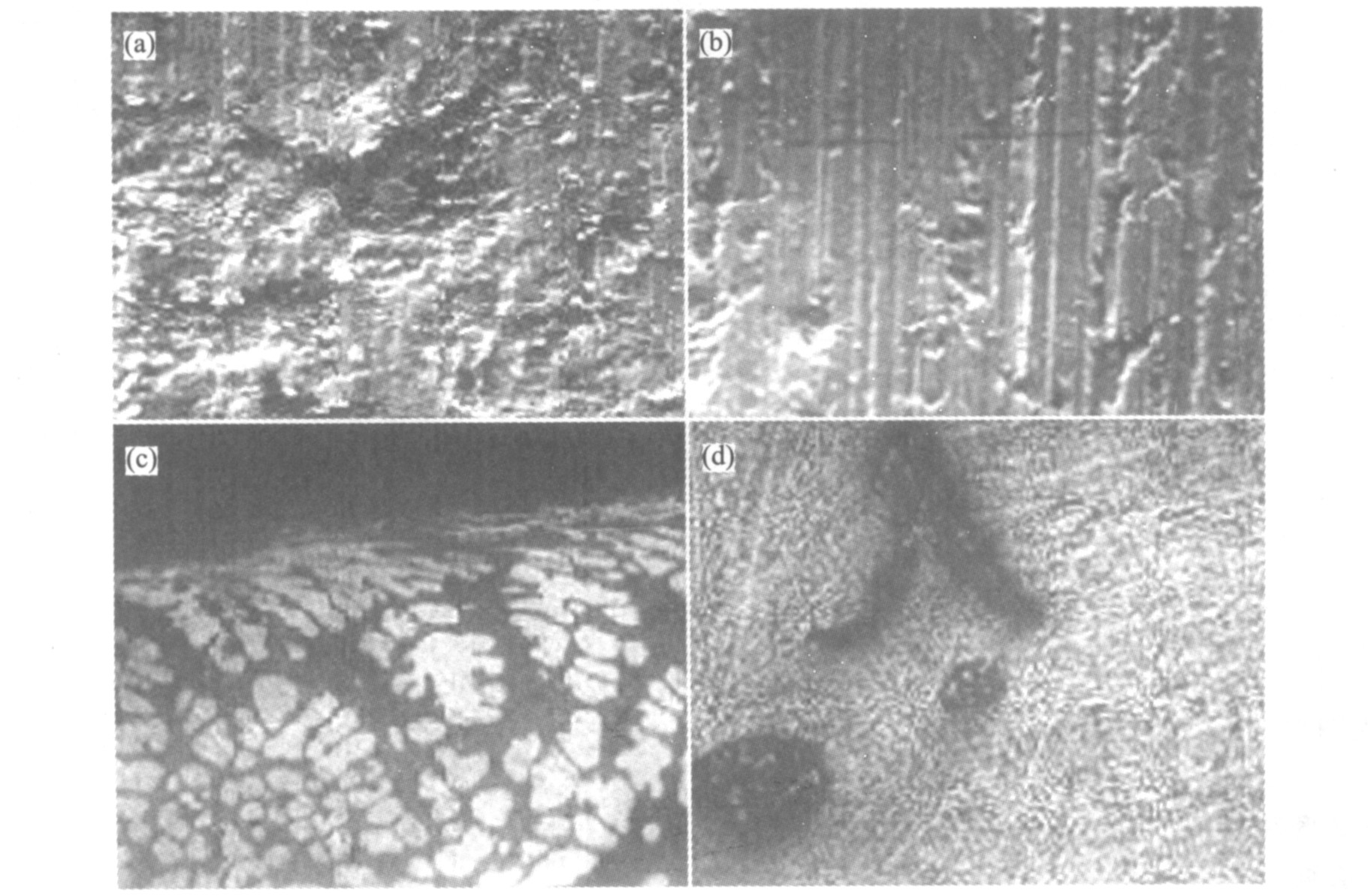

2.5 磨损表面及截面形貌

图6所示为基体合金及复合材料在室温、 20 N载荷、 0.72 m/s速度下滑行2 500 m时磨损表面及磨损截面的光学与扫描电镜微观组织。 可见, 基体合金和复合材料表面的差异很明显, 基体合金磨损表面产生了明显的“刨削沟槽”, 表现为典型的粘着磨损和梨削磨损, 其下部约50 μm的亚表层共晶铝、 硅相发生严重变形, 破碎的铝、 硅共晶相以一定角度滑动方向塑性流动, 形成清晰流线(见图6(c)), 复合材料磨损表面平直且光滑, 表现为磨粒磨损(见图6(b)), 邻近磨损表面组织未发现塑性变形层(见图6(d))。 这进一步证实了三维网络陶瓷在磨损表面形成硬的微凸体并起承载作用, 同时其独特的结构制约了基体合金的塑性变形和高温软化, 有利于磨损表面氧化膜的留存, 抗磨损性能明显提高。

图5 基体合金和复合材料的摩擦磨损性能与温度的关系

Fig.5 Effects of temperature on friction and wear properties of matrix alloy and composites

图6 基体合金和复合材料磨损截表面和磨损截面的SEM像

Fig.6 SEM images of worn surface and subsurface region of matrix alloy and composites (a)—Surface of matrix alloy; (b)—Surface of composites; (c)—Subsurface region of matrix alloy; (d)—Subsurface region of composites

3 结论

1) 采用压渗技术, 制备出三维陶瓷网络(骨架)增强铝合金复合材料, 在本实验条件下所制备复合材料的干摩擦磨损性能明显优于基体铝合金; 随着三维网络Al2O3体积分数的增加, 其摩擦系数维持较高值, 而磨损率很低。

2) 随着温度和载荷的增加, 复合材料的抗磨性能明显提高; 且随着载荷增大其摩擦系数变化平缓, 在较宽温度范围内的摩擦系数稳定性均优于铝合金。

3)由于三维网络Al2O3在磨损表面形成硬的微凸体起承载作用, 抑制基体合金的塑性变形和高温软化, 减少偶件同基体合金的接触, 减轻粘着磨损, 有利于氧化膜在磨损表面的留存, 故复合材料表现出良好的干摩擦磨损性能。

参考文献

[13] PramilaBN,RamasesliBS,SurappaMK.DryslidingwearofA356 Al SiCpcomposites[J].Wear,1992,157:295300.