WC-Co硬质合金γ相相变

天津硬质合金研究所!天津300222

摘 要:

通过X射线衍射相分析和应力分析研究了WC Co硬质合金γ相 (钴基Co W C固溶体 ) 的相转变。WC Co硬质合金在烧结后至室温的冷却过程中γ相以扩散型机制为主进行fcc→hcp相变 , 其非扩散型的Ms 转变点在室温以上并接近室温 , 室温下烧结态合金中hcp含量很少。在Ms 点以下 , 凡引起合金中WC相与γ相间内应力变化 (加强或松驰 ) 的工艺因素均能导致合金γ相中hcpγ相比例的增加。

关键词:

中图分类号: TG111

收稿日期:1998-12-17

基金:天津市自然科学基金!资助项目;

Binder Phase Transformation in WC-Co Cemented Carbides

Abstract:

The binder phase (Co W C Solid Solution) transformation in WC Co cemented carbides was studied by means of X ray diffraction. The results show that the fcc→hcp transformation of γ phase is mainly a diffusive type when cooling WC Co samples above room temperature; the nondiffusive martensite transformation temperature ( M s point) of γ phase approaches and is above room temperature; any factors resulting in strengthening or lossing the internal stress between WC rigid skeleton and γ phase below M s point are all the reason why the amount of hcp γ phase increases.

Keyword:

WC Co cemented carbides; γ phase; Phase transformation;

Received: 1998-12-17

关于WC-Co硬质合金γ相的结构及其相转变的研究, 国内外有较多成果发表

对于烧结后WC-Co合金冷却过程中γ相fcc※hcp相变, 较多的研究成果均以非扩散型Ms转变机制进行讨论, 对于高温下γ相变也主要以结晶几何学的方法进行分析

1实验方法

分别在H2气 (或离解氨气氛) 下和真空中进行烧结以制备WC-Co合金试样。以混合稀土氧化物为稀土添加剂制备加稀土的WC-Co R合金试样。在钼丝炉 (H2气保护) 中或高频加热到1100℃ (保温10 min) 油中淬火进行热处理, 在液氮中保持10~100 h进行深冷处理。用机械-腐蚀交替抛光法制备X射线衍射分析用合金试样。用D/MAX-RC X射线衍射仪以测定合金试样的相组成和表面宏观应力。

2 结果与分析

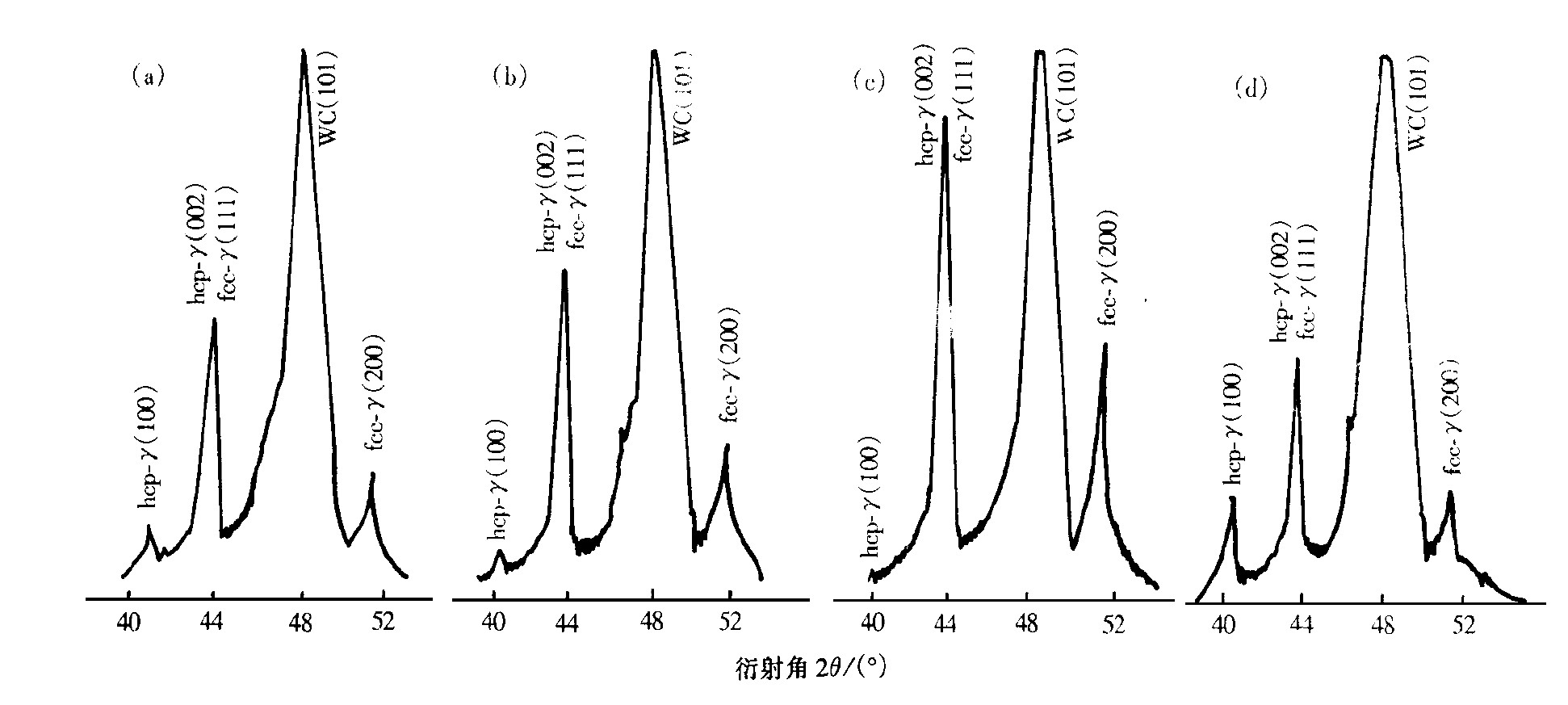

室温下烧结态WC-Co硬质合金的γ相都是fcc型和hcp型两种结构的混合物, 但通常hcpγ相的比例很小。随合金中标称钴含量增加, hcpγ相含量减少, 如WC-8 Co、WC-20 Co和WC-80 Co合金γ相中hcpγ相含量 (质量分数) 分别可达γ相总量的10%、1%和接近于0。低温回火 (400℃, 1 h) hcpγ相是稳定的。

室温下研磨或粉碎WC-Co硬质合金试样能导致试样表层或整体中hcpγ相比例明显增加 (比烧结态试样固有hcp含量增加0.3倍~0.5倍) 。

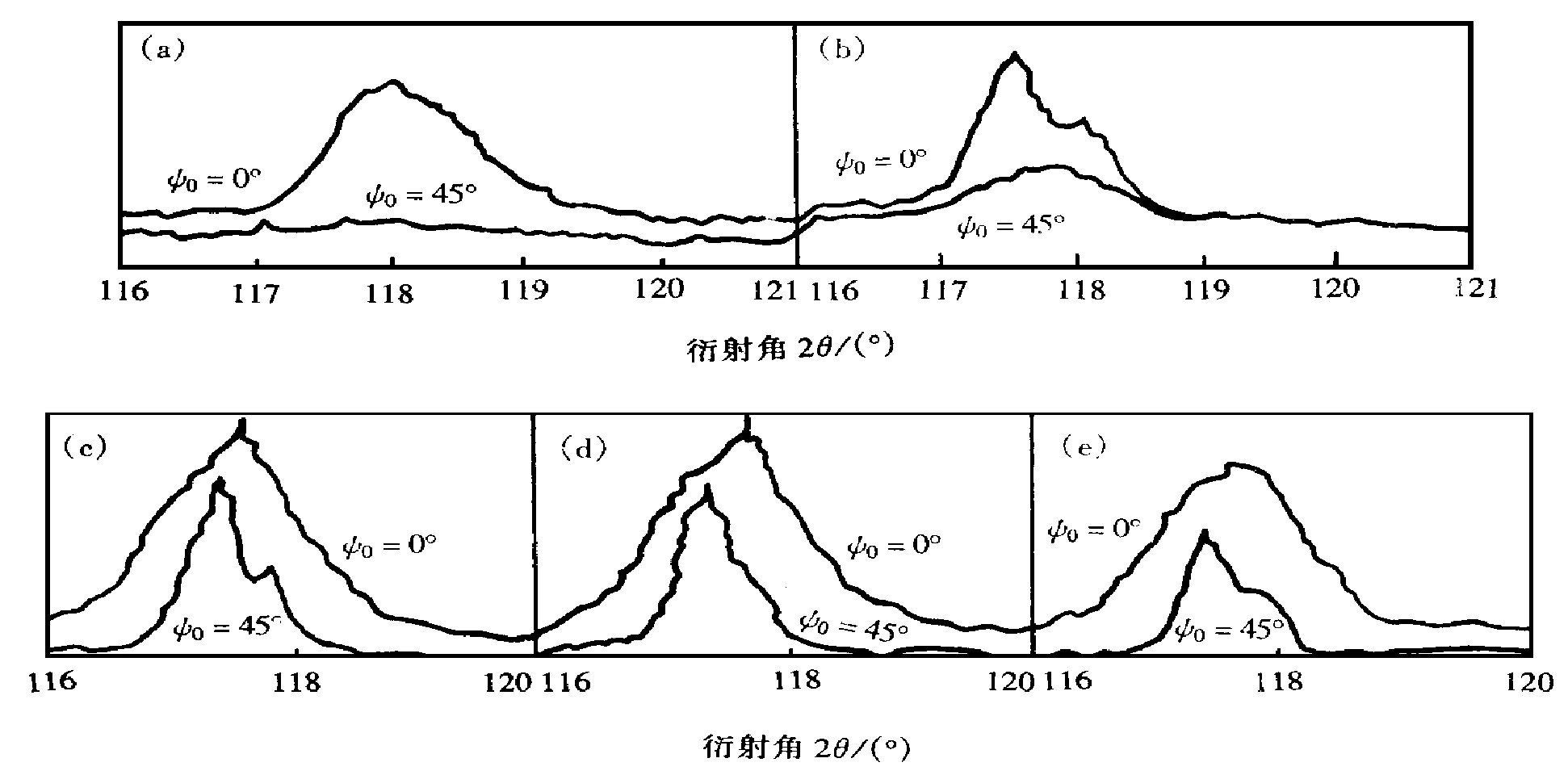

从烧结温度至室温的冷速增加和在室温以上的淬火处理均可减少-合金γ相中γ相的比例, 但无论缓冷还是淬火试样, 室温γ相都是fccγ相和hcpγ相的混合物, 即高温下fccγ※hcpγ相转变不存在临界冷却速度;室温以下的深冷处理能明显增加WC-8 Co合金试样中hcpγ相含量。淬火处理和深冷处理均能明显提高WC-Co合金试样的表面宏观压应力 (如图1) 。

在WC-Co硬质合金的线切割加工面上和经受激光处理的表面上, γ相几乎都是fcc型的。加稀土对WC-Co硬质合金的室温γ相的结构组成影响甚微, 但能明显增加WC-8 Co硬质合金试样的表面宏观压应力 (如图2) 。

图1 WC-8 Co硬质合金的XRD谱图

(a) 烧结态; (b) 加稀土; (c) 淬火态; (d) 深冷处理态

图2 WC-Co硬质合金WC相 (211) 面X射线强度曲线

(a) WC-20 Co, , Δ2θ=-0.20°, σ=1400 MPa; (b) WC-20 Co合金, 淬火态, Δ2θ=0.11°, σ=-690 MPa; (c) WC-8 Co合金, 烧结态, Δ2θ=0.037°, σ=-230 MPa; (d) WC-8 Co合金, 深冷态, Δ2θ=0.205°, σ=-1271 MPa; (e) WC-8 Co合金, 加稀土, Δ2θ=0.050°, σ=-310 MPa

3 讨论

3.1 WC-Co硬质合金γ相转变的热力学分析

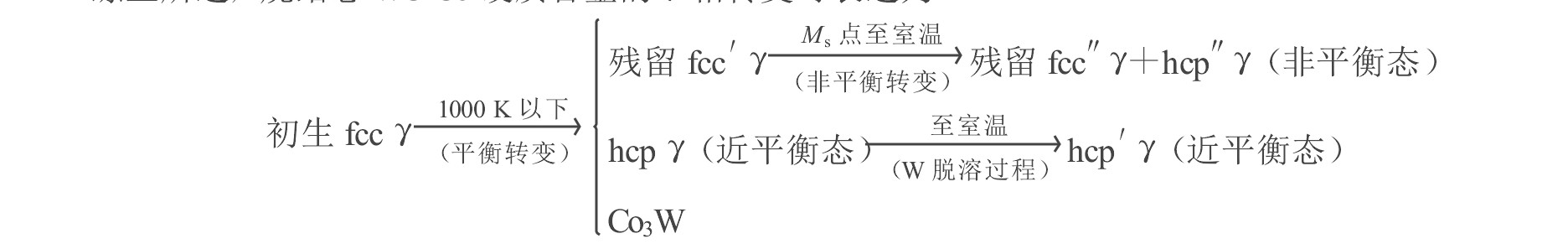

WC-Co合金试样在从高温至室温的降温期间, 其fccγ※hcpγ相转变不存在临界冷却速度, 新生相hcpγ相不是亚稳相而是稳定相, 且新生相hcpγ相与母相fccγ相间有明显的成分变化

WC-Co硬质合金γ相结构和相转变与纯金属钴的差别应归结为钨和碳原子在钴中固溶引起的钴成分的变化和从烧结态至室温的冷却过程中所形成的WC相与γ相间的内应力对γ相变的诱发作用造成的。同温下钨在fccγ相中的平衡浓度 (饱和固溶度) 高于在hcpγ相中的量。当合金试样从烧结温度缓慢冷却时, 钨 (和碳) 原子通过扩散方式从fccγ相中脱溶以保持γ相的热力学平衡状态, 即发生fccγ※hcpγ+Co3W

室温下很难通过钨原子的扩散进行γ相变, 而室温下研磨或粉碎WC-Co硬质合金试样能引起试样表层或整体内hcpγ相比例的明显增加, 说明是γ相进行无扩散型相变的结果。因而γ相的Ms转变点不应低于室温, 这是与Giameia等

综上所述烧结态硬质合金的相转变可表述为

烧结态WC-Co合金的室温γ相由残留fcc″γ、非平衡态的hcp″γ和近平衡态的hcp′γ相组成。考虑到降温过程中钨从γ相中的脱溶, 按钨在γ相中固溶度的大小顺序排列依次为:初生fccγ>残余fcc′γ>残余fcc″γ, fcc′γ>hcpγ>hcp′γ, fcc″γ=hcp″γ>hcp′γ。由于通过扩散方式转变的hcp′γ相很少, 加之γ相的Ms点接近室温, 在无附加的形变应力诱导的情况下, hcp″γ相甚微, 低温回火后hcpγ相总量不变 (稳定) 也证明hcp″γ相比例甚微, 故烧结态WC-Co硬质合金室温γ相中hcpγ相的比例通常很小。

3.2 内应力对WC-Co硬质合金γ相变的影响

WC相的线膨胀系数 (3.84×10-6/℃) 远低于γ相 (1.27×10-5/℃) , 因而在WC-Co合金自烧结温度至室温的冷却过程中在WC相和γ相间产生微观内应力:γ相经受拉应力, WC相经受压应力

电解法选择腐蚀WC相以富集γ相的过程会松驰WC相和γ相间在烧结态合金中所固有的内应力状态, 必然诱导γ相的Ms转变从而导致hcpγ相比例高于烧结态合金中所固有的hcpγ相含量, 这应是国内许多作者因采用电解腐蚀法以分离WC相和γ相制备试样造成测试结果中有较高hcpγ相比例的原因。因此, 影响WC-Co系硬质合金γ相Ms转变量的条件并不在于合金试样中WC刚性骨架对γ相的机械应力 (“约束”) 有多大, 而在于此内应力的变化量有多大。任何在Ms点温度以下所进行的加强或松驰WC-Co系合金内应力状态的工艺过程都将诱导γ相进行Ms转变。

3.3 钴含量对WC-Co硬质合金γ相变的影响

根据Helssing等

3.4 其他工艺处理对WC-Co合金γ相变的影响

WC-Co硬质合金中的稀土元素除降低γ相中钨浓度外, 能明显改变合金中的内应力状态

经受线切割加工和激光处理的WC-Co合金制品工作面上的γ相熔化而富集, 在随后的快速冷却过程中所形成的初生fccγ相被迅速冷至室温难以进行扩散型相转变。因此, 在经受过线切割加工和激光处理的合金试样处理面上γ相基本上保持着fcc型结构。

4 结论

1.烧结态WC-Co硬质合金的室温γ相通常是fcc型和hcp型两种结构变体的混合物, 但hcpγ相比例很小。

2.在由烧结温度至室温的冷却过程中, WC-Co硬质合金γ相的fcc※hcp相转变以扩散型为主, 其非扩散型的Ms转变点在室温以上并接近室温。

3.在γ相的Ms点温度以下, 凡引起WC-Co硬质合金中WC相与γ相间内应力变化 (加强或松驰) 的工艺过程均能导致合金γ相中hcpγ相比例的提高。

参考文献

[1] Кудрявцева ВИ, Цаиорова ИН, Варакина АВ.Порошковая Мегллургия, 1987, (5) :56

[2] Exner H E. (In:Viswanadham et al ed.) Science of Hard Materials.New York:Plenum Press:1983.239

[3] Giameia F, Burma S, Rabin M.Cobalt, 1968, 40 (2) :140

[5] Wumansji YS, Fenkerstan B N, BlanjerMI et al.Physical Metallurgy (Chinese Translation) .1958.382

[6] Liu Shourong, Liu Yi.J.Mater.Sci.Technol., 1996, 12 (5) :398

[7] Bertil A, Henri P.Metal Powder Report, 1986, 41 (7) :449

[1] Кудрявцева ВИ, Цаиорова ИН, Варакина АВ.Порошковая Мегллургия, 1987, (5) :56

[2] Exner H E. (In:Viswanadham et al ed.) Science of Hard Materials.New York:Plenum Press:1983.239

[3] Giameia F, Burma S, Rabin M.Cobalt, 1968, 40 (2) :140

[5] Wumansji YS, Fenkerstan B N, BlanjerMI et al.Physical Metallurgy (Chinese Translation) .1958.382

[6] Liu Shourong, Liu Yi.J.Mater.Sci.Technol., 1996, 12 (5) :398

[7] Bertil A, Henri P.Metal Powder Report, 1986, 41 (7) :449