文章编号: 1004-0609(2005)12-1953-07

玻璃包覆纯铜微丝的制备与表征

王 璟, 刘雪峰, 谢建新

(北京科技大学 材料科学与工程学院, 北京 100083)

摘 要:

采用熔融纺丝法制备了玻璃包覆纯铜微丝, 对微丝进行了组织观察以及尺寸和缺陷表征, 提出了不同冷却条件下的纯铜芯丝凝固过程模型, 讨论了制备过程中存在的问题并提出了相应的解决方案。 结果表明: 在空气中自然冷却凝固的纯铜芯丝内部组织为细等轴晶, 加冷却水快速冷却凝固制备的纯铜芯丝内部的晶粒沿着微丝长度方向呈竹节状整齐排列; 当微丝外径为45μm、 芯丝直径为25μm时, 外径尺寸波动在6%以内, 芯丝直径误差小于4%; 当原料质量存在问题或制备过程中拉丝速度、 冷却速度等工艺参数匹配不合理时, 易导致芯丝表面存在凹坑和凹槽等缺陷。

关键词: 玻璃包覆纯铜微丝; 材料制备; 熔融纺丝法; 表征 中图分类号: TF124; TB333

文献标识码: A

Preparation and characterization of

glass-coated pure copper microwire

WANG Jing, LIU Xue-feng, XIE Jian-xin

(School of Materials Science and Engineering,

University of Science and Technology Beijing, Beijing 100083, China)

Abstract: Glass-coated pure copper microwire is prepared by the melting spinning method. The microstructure of the microwire is observed while the model of solidification process of pure copper core under different cooling conditions is presented, and the size and the defects are characterized. The results show that: the microstructure of the microwires cooled by air is observed to be equiaxed grain, and the grains of pure copper core cooled by water array along the axis of the microwire orderly like the bamboo; the mean out-diameter of prepared microwire is about 45μm, and the dimension undulation being less than 6%; the diameter of pure copper core of prepared microwire is about 25μm, and the error less than 4% and some notches and grooves may be resulted from the quality problem of raw materials or the unmatched technologic parameters such as drawing speed, cooling speed and so on.

Key words: glass-coated pure copper microwire; material preparation; melting spinning method; characterization

金属微丝由于具有良好的导电性、 导热性、 耐磨性以及强度高、 弹性模量高等优点而得到迅速发展。 早在20世纪70年代, 工业发达国家就开始投入大量人力、 物力研制开发金属微丝。 我国于20世纪80年代初开始研究, 目前已实现金属微丝产品在电子、 国防、 民用、 石化、 冶金、 医疗等领域的广泛应用, 如精密过滤材料、 防静电纺织制品、 导电材料、 纤维增强复合材料、 防伪材料、 隔离材料等[1-4]。

传统的金属微丝制备主要采用拉拔的方式。 尽管从理论上讲, 几乎所有的塑性金属都能够采用拉拔法制备5~10μm的微丝, 然而实际上要想得到直径小于20μm的微丝, 采用常规的塑性加工方法难度很大。 因为整个制备过程需要反复地进行拉拔和退火处理, 不仅耗费大量的人力和财力, 而且金属微丝的质量也受到影响。 特别在许多使用情况下, 需要对金属微丝的表面进行绝缘处理。 凭借现有技术水平, 要对20μm以下的金属微丝表面进行均匀涂覆处理非常困难。 而且, 普通的金属微丝表面涂敷的绝缘层耐热温度较低(一般只有100~150℃), 机械强度及耐腐蚀性也比较差, 已经无法满足现代尖端技术领域发展的需求[5]。

采用熔融纺丝法制备玻璃包覆金属微丝, 是高性能金属微丝制备的先进工艺[6-10]。 玻璃包覆金属微丝具有优良的电学、 磁学性能和耐腐蚀、 耐高温等特性, 被广泛地应用于电子技术领域[11-18]。 由于玻璃包覆金属微丝的金属芯丝直径较小, 通常在30μm以下, 尺寸均匀性、 微观组织与缺陷对其使用性能的影响较大。 因此, 研究玻璃包覆金属微丝的制备及其形状尺寸、 微观组织与缺陷等的评价与表征具有重要的意义。

本文作者采用熔融纺丝法制备玻璃包覆纯铜微丝, 对微丝进行组织观察以及尺寸和缺陷表征, 研究不同冷却条件下的纯铜芯丝凝固过程, 分析制备过程中存在的问题并研究相应的解决方案, 为玻璃包覆纯铜微丝的研制、 开发和应用提供理论参考。

1 实验

1.1 原料

实验所选用的原材料为无氧铜, 熔点1083℃, 20℃时的平均热膨胀系数1.65×10-7/℃; 玻璃管为高硼硅玻璃管, 其化学成分见表1, 外径和壁厚分别为10.0mm及1.0mm, 膨胀系数为32×10-7/℃, 软化点为820℃。

表1 高硼硅玻璃的化学成分

Table 1 Chemical compositions of borosilicate glass(mass fraction, %)

1.2 玻璃包覆纯铜微丝的制备

采用熔融纺丝法制备玻璃包覆纯铜微丝, 其基本原理如图1所示。 将铜块放入玻璃管中, 然后抽真空并充入氩气, 利用高频感应加热器使纯铜熔化, 通过熔融纯铜液的热量使玻璃管末端软化, 软化玻璃与熔融纯铜液呈润湿性紧密接触, 在绕丝轮的拉力作用下软化的玻璃管末端被拉成极细的毛细管, 熔融纯铜液进入毛细管内, 经过冷却后, 获得玻璃包覆纯铜微丝。

图1 玻璃包覆熔融纺丝基本原理示意图

Fig.1 Schematic diagram of basic principle of glass-coated melting spinning

1.3 尺寸和缺陷的表征

每隔一定距离从玻璃包覆纯铜微丝上截取长度约3cm的样品, 在XJZ-6A正置式反射金相显微镜(放大倍数16×40)下对微丝进行放大, 并用NIKON COOLPIX995数码相机(焦距5.0)照相取样, 再以相同放大倍数下拍摄的标尺照片作为参照, 使用Image Tool对玻璃包覆纯铜微丝外径和纯铜芯丝直径进行测量表征, 绘制玻璃包覆微丝外径和芯丝直径沿长度方向的波动曲线。 由于微丝样品的尺寸和质量都极其微小, 很容易丢失, 因此实验中采用透明胶带将其绷直并固定在载玻片上。 此外, 在微丝与载玻片之间夹放一张白纸以增强对比度, 利于寻找视场及观察。

在缺陷表征方面, 实验选取两段长度大于30cm的微丝, 在金相显微镜下进行连续观察, 并对观察到的各种缺陷进行照相记录。

1.4 微观组织

针对玻璃包覆纯铜微丝尺寸小、 包覆层易脆断的特点, 在对其进行组织观察时采用如下方法: 将一铁块试样的4个侧面打磨光滑, 并将4个棱边修成圆弧。 将微丝放在浓度为40%的氢氟酸水溶液中浸泡一段时间去除玻璃包覆层, 去除包覆层后的纯铜微丝缠绕在已打磨光滑的铁块表面上, 固定铜丝的两端, 再涂上丙烯酸酯, 经过24h固化即可达到使用强度, 制得的试样如图2所示。 然后对试样进行磨光、 抛光处理。 由于微丝截面尺寸细小, 只能使用粒度为1500的砂纸磨光试样, 并每隔10s观察一次, 铜丝一旦露出表面立即停止。 然后用清水冲净, 再用预先调配好的浸蚀剂(5g Fe(NO3)3+25mL HCl+75mL H2O)进行浸蚀, 最后在金相显微镜下进行微观组织观察。

图2 实验中制备的金相试样照片

Fig.2 Photo of metallographic specimen made for experiments

2 结果与讨论

2.1 微丝制备

图3所示为所制备的玻璃包覆纯铜微丝的外观。 由于采用熔融纺丝法制备玻璃包覆金属微丝的技术利用了玻璃粘度高, 软化后容易拉细成形的特点, 因此与普通拉拔金属丝材相比, 玻璃包覆金属微丝不但制备工艺简单、 微丝尺寸细小, 而且成品率高、 一次性成形微丝尺寸长(连续长度可达10km以上)。 此外, 采用玻璃包覆熔融纺丝法制备玻璃包覆金属微丝实现了金属微丝的制备与玻璃绝缘层的包覆在一道工序内同时完成, 大大地缩短了制备周期, 是一种先进的近终成形技术。

2.2 尺寸表征

图4所示为玻璃包覆金属微丝的显微形貌。 中间是纯铜芯丝, 上下是玻璃包覆层。 对玻璃包覆纯铜微丝外径和纯铜芯丝直径分别进行测量后绘制的尺寸变化曲线如图5所示。 从图中可以看出, 沿长度方向上微丝外径和芯丝直径存在一定的波动, 平均微丝外径约为45μm, 尺寸波动小于6%; 芯丝平均直径约25μm, 尺寸波动小于4%。

图3 玻璃包覆纯铜微丝的外观

Fig.3 Spool of glass-coated pure copper microwire

图4 微丝的形貌

Fig.4 Appearance of glass-coated pure copper microwire

图5 微丝及芯丝直径波动曲线

Fig.5 Diametric fluctuating curves of glasscoated microwire(a) and pure copper core(b)

微丝直径在尺寸上的波动是由于拉拔过程中各种扰动造成的, 如拉拔速度、 熔池温度、 玻璃管的送进速度等。 拉拔速度上升或者熔融金属温度降低会使微丝直径变小, 反之则会导致微丝直径变粗; 玻璃管送进速度的改变以及冷却水流压力变化所产生的冲击作用也会使微丝的尺寸发生变化。 因此, 为了获得尺寸均匀的微丝, 在制备过程中应精确控制每一个工艺参数, 使之保持稳定。

2.3 组织观察

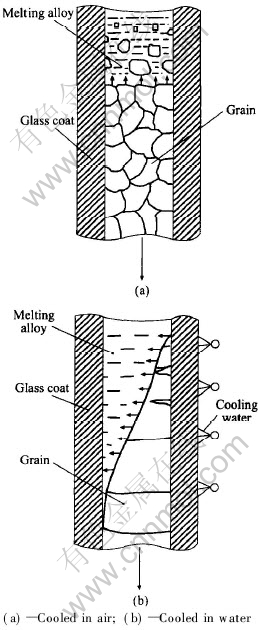

将浸蚀后的金相试样经过轻微再抛光后在金相显微镜下进行观察, 所得微观组织如图6所示。 其中图6(a)所示为未加冷却水强制冷却, 在空气中自然冷却后的芯丝组织形貌; 图6(b)所示为加冷却水快速冷却后的芯丝晶粒形貌。 可以看出, 未加冷却水冷却的纯铜芯丝内部的组织为细等轴晶。 纯铜微丝脱离加热区后, 玻璃包覆层在空气中冷却, 类似一个低温的铸型。 与侧壁接触的铜液均会产生强烈的过冷, 从而产生大量的晶核, 并向液相内生长, 再加上微丝尺寸极为细小, 冷却速度就非常大, 晶粒既无空间也无时间长成枝晶, 因此形成全部等轴晶粒的组织。 其纯铜芯丝凝固过程模型如图7(a)所示。

图6 纯铜芯丝的微观组织

Fig.6 Microstructures of pure copper core

图7 微丝凝固的物理模型

Fig.7 Solidification model for pure copper core

加冷却水快速冷却凝固的纯铜芯丝内部的微观组织呈竹节状结构, 晶粒沿径向生长, 单个晶粒沿长度方向排布, 晶界与轴线近似垂直。 由图6(b)所示的纯铜芯丝微观组织特点, 可以推测纯铜芯丝凝固过程模型(图7(b)), 微丝进入冷却区后玻璃一侧受到激冷, 温度迅速下降, 导致进入玻璃毛细管内的熔融金属从该侧玻璃包覆层内壁开始形核, 然后迅速向另一侧生长。 由于冷却速度较大(可达到104~106 ℃/s), 且微丝尺寸极其细小, 使得微丝半径方向难以生成新的晶核, 整个横向截面上只有一个晶粒。

从图6(b)还可以发现, 纯铜芯丝的微观结构虽然整体上是由呈竹节状整齐排列的晶粒组成, 但局部也存在一些细小晶粒, 这些细小晶粒分布在铜丝的表层, 主要是由于纯铜微丝的表面层受到剧烈冷却所造成的[19]。

由以上分析可以看出, 冷却条件对微丝组织具有重要影响, 有关冷却区长度、 距加热区距离、 冷却水温度、 流速等对微丝组织的影响, 还有待于进一步的研究。

2.4 缺陷分析

在金相显微镜下对微丝进行观察, 会发现纯铜芯丝表面存在一些凹坑、 凹槽, 如图8所示。 这些凹坑和凹槽的存在使得纯铜芯丝的截面积发生变化, 将导致导电能力下降, 同时也会影响微丝的力学性能, 使微丝的承载下降。 纯铜芯丝表面缺陷的形成与玻璃和纯铜的物理性能有很大关系。 制备过程中, 玻璃毛细管内表面的毛刺及凸起是凹坑、 凹槽产生的直接原因。 此外, 如果玻璃管内的气体不能及时排除, 在微丝制备过程中聚集于玻璃和纯铜的界面处, 也将导致产生凹坑和凹槽。 为减少凹坑和凹槽的产生, 应尽可能选用纯度高的铜料; 玻璃管在使用前也应该进行彻底清洗; 在制备过程中应适时调整冷却水的流速、 流量和角度等工艺参数, 对界面反应程度进行适当控制。

图8 纯铜芯丝的表面缺陷

Fig.8 Defects in pure copper core

除了在纯铜芯丝表面存在凹坑、 凹槽外, 微丝中还存在其它的一些缺陷, 如图9所示的不连续与竹节状, 其中图9(a)和图9(b)中玻璃包覆层是连续而且均匀的, 纯铜芯丝呈不连续状; 而图9(c)中玻璃包覆层随着纯铜芯丝的不连续而呈竹节状。 这些缺陷对应用于导电材料领域的微丝来说, 是严重的缺陷。 不连续状缺陷的产生主要是由于工艺参数匹配不合理造成的。 当拉丝速度较慢、 冷却区距加热区距离较远, 或者熔池温度较低时, 微丝在还未进入冷却区的情况下, 玻璃包覆层就已经晶化, 而芯部的铜液还未完全凝固。 此后芯丝仍在不断凝固收缩, 而玻璃包覆层已不再发生变形, 就导致了如图9(a)和图9(b)中纯铜芯丝的不连续缺陷。 而当拉丝速度较快且熔池温度较高时, 部分铜液较玻璃先行凝固, 由于固液界面金属收缩率不同存在大的内应力, 这时如果玻璃在拉力的作用下持续发生形变, 势必会将纯铜芯丝拉断, 形成图9(c)所示的形貌。 因此, 微丝制备过程中各参数的匹配极其重要, 需要进行优化。

图9 纯铜芯丝的不连续与玻璃包覆层的竹节状

Fig.9 Discontinuity in pure copper core(a), (b) and bamboo in glass coat(c)

实验观察到玻璃包覆层最易出现的缺陷为缺口, 如图10所示。 缺口是腐蚀极易发生的地方, 当材料处于一种腐蚀性环境下时, 缺口会充当腐蚀源的角色, 导致材料抗腐蚀能力的下降。 另一方面, 当材料受力时, 缺口处易形成应力集中, 从而加速裂纹的扩展导致断裂发生。 缺口的出现可能是因为玻璃中的杂质在冷却时脱落而形成的, 也可能是在微丝成形后表面受到碰撞或挤压导致玻璃层局部破碎而形成的。 为了避免这些情况的发生, 要保证玻璃的纯度, 要对玻璃管进行仔细清洗, 尽量避免杂质混入。 对于成形制品, 应妥善封装保存, 避免其表面受到损伤。

图10 玻璃包覆层缺陷

Fig.10 Flaw in glass coat

微丝的另一种缺陷是玻璃包覆层壁厚不均匀现象, 如图11所示。 纯铜芯丝并非是位于整个微丝的正中央位置, 而是偏向一侧, 四周的包覆层厚薄不均, 有的甚至已无法完全包裹住纯铜芯丝(破肚现象)。 这种情况下, 纯铜芯丝部分裸露于空气中, 很容易氧化, 对导电性能、 耐腐蚀性能有着不利的影响。 如果将此类微丝绕制成线圈, 很有可能导致短路, 存在安全隐患。 出现这种情况, 很大程度上是由于玻璃管末端因成分不均匀、 存在夹杂或气泡而导致玻璃软化不均匀, 拉丝时周向上两侧玻璃的流动状况的不同, 造成了包覆层厚度的不均匀; 此外, 拉拔方向与玻璃管轴向的偏差导致拉丝时两侧受力的不相同, 也可能形成包覆层厚度不均匀。 因此, 制备微丝时玻璃管的选择极为重要; 拉丝时引丝点与导丝轮也应尽量处于同一铅垂面上。

图11 玻璃包覆层的厚度不均匀

Fig.11 Non-uniform in thickness of glass coat

3 结论

1) 利用熔融纺丝法制备了玻璃包覆纯铜微丝, 微丝的平均外径约为45μm, 尺寸波动小于6%; 纯铜芯丝平均直径约25μm, 波动小于4%。

2) 在空气中自然冷却凝固的纯铜芯丝内部组织为细等轴晶; 加冷却水快速冷却凝固制备的纯铜芯丝的显微结构为由单个晶粒沿长度方向呈竹节状结构整齐排布, 晶界和轴线近似垂直。 提出了两种冷却条件下的纯铜芯丝凝固过程模型。

3) 微丝中存在凹坑、 凹槽、 不连续、 竹节状、 缺口和壁厚不均等微细缺陷, 对微丝性能的均匀一致性将产生一定影响, 需通过严格控制原料质量和工艺参数的扰动等措施加以解决。

REFERENCES

[1]Squire P T, Atkinson D, Gibbs M R J, et al. Amorphous wires and their applications[J]. Journal of Magnetism and Magnetic Materials, 1994, 132: 10-21.

[2]Mohri K, Kawashima K, Kohzawa T, et al. Magneto-inductive element[J]. IEEE Trans Magn, 1993, 29: 1245-1248.

[3]Vazquez M, Gomez-Polo C, Chen D X, et al. Magnetic bistability of amorphous wires and sensor applications[J]. IEEE Trans Magn, 1994, 30: 907-912.

[4]悉正平, 周廉, 李建, 等. 金属纤维的发展现状和应用前景[J]. 稀有金属材料与工程, 1998, 27(6): 317-321.

XI Zheng-ping, ZHOU Lian, LI Jian, et al. Current status of development and application of metal fibres[J]. Rare Metal Materials and Engineering, 1998, 27(6): 317-321.

[5]刘古田. 金属纤维综述[J]. 稀有金属材料与工程, 1994, 23(2): 7-14.

LIU Gu-tian. Metal fibers and recent advances[J]. Rare Metal Materials and Engineering, 1994, 23(2): 7-14.

[6]Larin V S, Torcunov A V, Zhukov A, et al. Preparation and properties of glass-coated microwires[J]. Journal of Magnetism and Magnetic Materials, 2002, 249: 39-45.

[7]Goto T. Fe-B and Fe-Si-B system alloy filaments produced by glass-coated melt spinning[J]. Trans Jpn Inst Met, 1980, 21: 219-225.

[8]Chiriac H, Pop G, Barariu F, et al. Magnetic behavior of amorphous wires covered by glass[J]. J Appl Phys, 1994, 75: 6949-6951.

[9]胡志勇, 刘雪峰, 王自东, 等. 玻璃包覆金属微丝的快速凝固制备及应用[J]. 材料导报, 2004, 18(9): 8-11.

HU Zhi-yong, LIU Xue-feng, WANG Zi-dong, et al. Rapid solidification preparation and applications of glass-coated metal microwires[J]. Materials Review, 2004, 18(9): 8-11.

[10]谢建新. 材料加工新技术与新工艺[M]. 北京: 冶金工业出版社, 2004. 26-27.

XIE Jian-xin. Advanced Processing Technologies of Materials[M]. Beijing: Metallurgical Industry Press, 2004. 26-27.

[11]Gonzalez J, Zhukova V, Zhukov A P, et al. Magnetic and structural features of glass-coated Cu-based (Co, Fe, Ni, Mn-Cu) alloy microwires[J]. Journal of Magnetism and Magnetic Materials, 2000, 221: 196-206.

[12]Del Val J J, Zhukov A, Gonzalez J. Correlation of magnetic and structural properties of glass-coated Cu-based microwires[J]. Journal of Magnetism and Magnetic Materials, 2002, 249: 126-130.

[13]Han K, Embury J D, Petrovic J J. Microstructural aspects of Cu-Ag produced by the Taylor wire method[J]. Acta Mater, 1998, 46: 4691-4699.

[14]Chiriac H, Ovari T A. Amorphous glass-coverd magnetic wires: preparation, properties, applications[J]. Progress in Materials Science, 1996, 40: 333-407.

[15]Chiriac H, Ovari T A, Pop G, et al. Amorphous glass-covered magnetic wires for sensing applications[J]. Sensors and Actuators A, 1997, 59: 243-251.

[16]Khandoginaa E N, Petelin A L. Magnetic, mechanical properties and structure of amorphous glass coated microwires[J]. Journal of Magnetism and Magnetic Materials, 2002, 249: 55-59.

[17]Manfre G, Technion S, Servi G, et al. Metal microwires spun from the melt compared with those cold drawn[J]. Wire Industry, 1975, 4: 281-286.

[18]Manfre G, Servi G, Ruffino C. Copper microwires spun from the melt[J]. Journal of Materials Science, 1974, 9: 74-80.

[19]Del Val J J, Gonzalez J, Zhukov A. Structural study of glass coated Cu-based microwires[J]. Physica B, 2001, 299: 242-250.

基金项目: 国家杰出青年科学基金资助项目(50125415)

收稿日期: 2005-05-08; 修订日期: 2005-09-06

作者简介: 王 璟(1980-), 女, 硕士研究生

通讯作者: 谢建新, 教授; 电话: 010-62332254; E-mail: jxxie@mater.ustb.edu.cn