铀矿浸出试验柱不同高度上铀金属浸出的规律

扶海鹰,丁德馨,叶勇军,李广悦,宋键斌,胡南,王永东

(南华大学 铀矿冶生物技术国防重点学科实验室,湖南 衡阳,421001)

摘 要:

产中矿堆不同高度上的铀金属浸出存在的延迟现象,采用理论分析和室内柱浸试验研究铀矿浸出试验柱不同高度上铀金属浸出的规律。理论分析将铀矿浸出试验柱沿柱高划分为若干个高度足够小且相等的单元体,使其中单个铀矿石颗粒的浸出符合收缩未反应核扩散控制系统模型,且任意1个单元体内所有铀矿石颗粒反应均匀,不存在延迟现象,进而以1个单元体为目标,根据溶浸剂质量守恒原理,并考虑初始溶浸剂浓度的变化,建立铀矿浸出试验柱不同高度上铀金属浸出的数学模型。采用颗粒半径为2.5 mm的铀矿石进行串联柱浸试验。然后,采用数学模型对柱浸试验结果进行计算,并将模型计算结果与柱浸试验结果进行比较。研究结果表明:试验柱不同高度上铀金属浸出率存在较大差别,且模型计算值与柱浸试验值具有相同的变化趋势,表明该数学模型能较好地反映铀矿浸出试验柱不同高度上铀金属浸出的延迟规律,可为预测铀矿堆浸不同高度上的浸出率提供重要参考。

关键词:

中图分类号:TD958 文献标志码:A 文章编号:1672-7207(2014)06-1766-06

Regularities for uranium leaching rate at different heights of column for leaching uranium from uranium ore

FU Haiying, DING Dexin, YE Yongjun, LI Guangyue, SONG Jianbin, HU Nan, WANG Yongdong

(Key Discipline Laboratory for National Defense for Biotechnology in Uranium Mining and Hydrometallurgy,

University of South China, Hengyang 421001, China)

Abstract: In order to understand the delay of uranium leaching at different heights in the heap leaching production,theoretical analysis and laboratory column leaching test were used to research the rule of uranium leaching at different heights of uranium leaching test column. The theoretical analysis divided the test column into several small enough and equal columns along the height, which ensures that the leaching of single ore particle corresponds to shrinking core model and diffusion control system, and the reaction of all uranium ore particles is uniform in a small column. Then, one small column was investigated as the typical case to build a mathematical model for the reaction in ideal state, based on the mass conservation principle of leaching agent and consideration the change of initial leaching agent concentration. Laboratory column leaching test of uranium ore was carried out using the uranium ore particles whose size (radius) is 2.5 mm, using a series columns of leaching test apparatus. And the results of the mathematical model of the uranium column leaching were calculated, and the results of model calculation and the results of uranium column leaching test were compared. The results show that the uranium leaching rate at different heights of the column are different, and there are the same trends for the model value and test data. So, the mathematical model is able to respond to the leaching delay at different heights of uranium ore heap, which provides an important reference to predict the leaching rate of uranium at different heights of heap leaching.

Key words: uranium ore; column leaching; heep leaching; mathematical model; leaching rate

堆浸技术正广泛地应用于铀、金、铜、锌等矿石的浸出[1-3],也是我国目前铀矿生产的主要技术[4]。由于其具有经济效益高等优点,越来越多地应用于一些非金属矿和尾矿的浸出[3, 5]。堆浸与常规搅拌浸出的区别之一是:堆浸矿堆中的反应存在不均匀现象,堆中的反应受很多物理、化学和环境因素的影响,如矿堆高度,堆中氧浓度、溶液浓度与温度分布等[6-8],其中一个重要的因素是矿堆的高度[9-10]。在一般情况下,溶浸液是从矿堆的顶部加入,通过渗流作用向下流动,越往下,由于反应的消耗,溶浸剂浓度也必然降低,因此,矿堆上层的矿石浸出领先于下层矿石浸出,当矿堆高度增大时,这种现象将越明显。由于增加矿堆高度可节省操作工艺和堆场用地,节约成本,目前堆高能达到10 m以上[10],且有继续增加的趋势。当堆高达到一定程度时矿堆的下层与上层的浸出存在很大的延迟,上层矿石的浸出率远大于下层矿石的浸出率,如果根据平均渣品位卸堆将造成资源浪费。针对矿堆高度对堆浸效果的影响,一些学者经进行了一些研究,并且建立了一些模型[9-11],但这些研究主要考虑不同堆高时浸出的规律,很少研究不同矿堆高度上的金属浸出情况。了解矿堆不同高度上的浸出率情况具有重要的意义。本文作者根据单个矿石颗粒的反应模型和单元体中溶浸剂质量守恒建立不同高度上单元体的浸出率数学计算模型,并用室内柱浸试验模拟铀矿堆浸,用试验值检验模型的准确性,说明该模型能较好地反应不同高度上铀浸出的规律,对铀矿堆浸生产具有指导意义。

1 单个矿石颗粒的反应模型

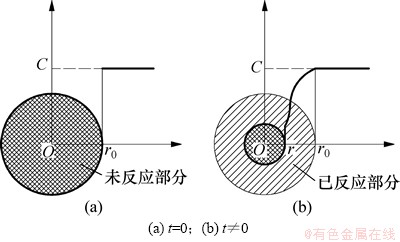

假设单个矿石颗粒在溶浸剂质量浓度为ρ的溶液中反应,矿石仅与溶浸剂在反应区内进行反应,反应区的厚度为1个单位,可认为反应只在反应面上进行。反应面上的溶浸剂来自溶液中的溶浸剂通过已反应层的扩散。堆浸铀矿石一般是坚硬致密的岩石,可用收缩未反应核模型扩散控制系统描述。设反应面上的溶浸剂质量浓度为ρs,反应面上的溶浸剂浓度分布如图1所示。

矿石颗粒的反应速度与反应面面积和反应面上的溶浸剂浓度乘积成比例[12],设矿物浸出反应的速率常数为k1,矿石颗粒的反应速率可表示为:

(1)

(1)

式中:Q为未反应部分的矿石质量;t为时间;r为未反应部分矿石的半径;p为未反应矿石颗粒的密度;k1为浸出反应的速率常数;A为反应面面积;ρs为反应面上的溶浸剂质量浓度;负号表示矿石未反应部分减小。

根据扩散控制系统可知反应面上的质量浓度ρs可表示为[13]:

(2)

(2)

式中:ρ为溶液中溶浸剂质量浓度;b为反应计量系数;D为溶浸剂在已反应区内的有效扩散系数;f为矿石的 孔隙度;r0为矿石初始半径。

联立式(1)和(2),可得

(3)

(3)

图1 反应面上的溶浸剂浓度

Fig. 1 Leaching agent concentration on response surface

2 单元体模型

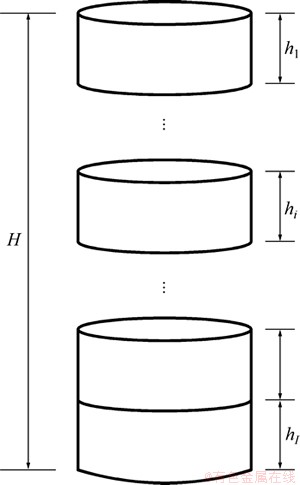

为研究浸出试验柱不同高度上反应延迟现象,建立以下一系列单元体模型[14],将高为H的柱浸矿柱在高度上分为I个相等的单元体,如图2所示,有

(4)

(4)

溶浸液从顶部加入第一个单元体,下一个单元体的溶浸液来源于上一个单元体的流出液。

由于实际试验矿堆是一个非常复杂的集合体,为建立理想的模型,假设:

(1) 1个单元体内的溶浸剂浓度均匀,所有矿石表面均与溶浸液接触,反应均匀,不存在延迟现象,即相当于充分搅拌模型[15]。

(2) 矿石为粒度均匀的球体,且在每个单元体中均匀分布,空隙度相等且不随反应变化,矿石的孔隙度亦不随反应变化。

(3) 矿石与溶浸剂的反应只在反应面上进行,反应面随着时间不断向内推移,且已反应的矿岩骨架不脱落或塌陷[12]。反应面以外的目的金属全部浸出,反应面以内的目的金属没有浸出。

(4) 溶浸液的流量恒定,且溶浸剂的消耗不影响溶浸液的体积。

(5) 所有单元体中的矿石中目的金属均匀分布,即空间分布均匀[12, 16]。

图2 将试验柱在高度上分为I个相同的单元体

Fig. 2 Divided test column into I equal small columns in height

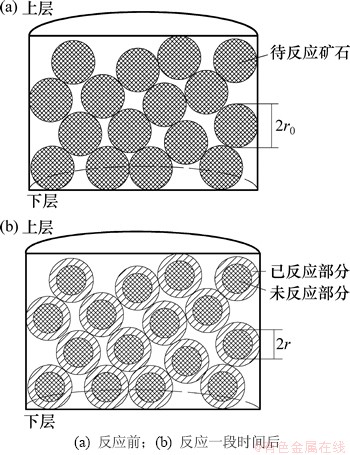

因此,单元体内的反应是均匀的,单元体内的反应如图3所示。反应前(图3(a))矿石直径为2r0,经过时间t的反应后未反应部分的直径为2r(见图3(b))。

2.1 单元体中矿石分布

设单元体中的空隙率为n,代表颗粒与颗粒之间的空隙,则有:

(5)

(5)

(6)

(6)

式中:n为单元体中的空隙率;Vn为空隙的体积;VS为单元体的体积;M为单元体内矿石颗粒的数目;V0,m为单个颗粒的初始体积;As为单元体的横截面积;h为单元体的高度。

由于单元体中矿石粒径相同,矿石颗粒半径为r0,可知

(7)

(7)

可得出单个单元体中矿石颗粒数为

(8)

(8)

图3 单元体内的矿石反应模型

Fig. 3 Reaction model in unit column

2.2 矿石反应与酸耗

假设矿石中矿物分布均匀,单位质量矿石中消耗酸的物质相等,而矿石的反应是通过消耗溶浸剂来进行的,且溶浸剂的减少绝大部分是由于与矿石的反应消耗,因此,反应中溶浸剂的消耗速度与矿石质量的反应速度成正比:

(9)

(9)

式中:θ为矿堆含水质量分数;k2为比例常数,可根据矿石酸耗比确定。

2.3 单元体中溶浸剂质量守恒

选取单元体i作为研究目标,设 表示单元体i中的溶浸剂因反应消耗的质量,根据式(9)知,单元体内溶浸剂的反应消耗速度可表示为

表示单元体i中的溶浸剂因反应消耗的质量,根据式(9)知,单元体内溶浸剂的反应消耗速度可表示为

(10)

(10)

式中: 为单元体i中消耗的溶浸剂质量浓度。

为单元体i中消耗的溶浸剂质量浓度。

将式(1)代入式(10),可得

(11)

(11)

式中:负号表示减少。

根据单元体内溶浸剂质量守恒,可得

(12)

(12)

式中:ρi-1为从上一单元体流出的溶液的溶浸剂质量浓度,ρ0即为加入第一个单元体的溶浸剂质量浓度,为常数;qi-1为从上一单元体流入的流量;qi为流入下一单元体的流量。由于假设溶浸剂的消耗不影响溶液体积,显然有qi-1=qi=q。

将式(11)代入式(12),化简可得

(13)

(13)

式(3)在单元体i中可表示为

(14)

(14)

由于目标金属在矿石中均匀分布,因此,单元体的浸出率可表示为

(15)

(15)

式中:αi为目标金属的浸出率。

将式(2),(8)和(15)代入式(13)和(14),用Matlab编程,采用四阶龙格库塔方法求解微分方程组,得出ρi(t)和αi(t)的数值解。

3 模型计算与铀矿柱浸试验结果比较

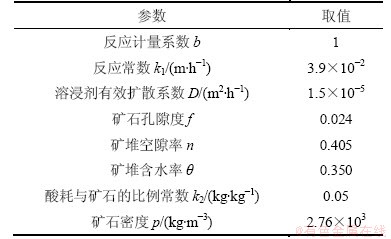

将模型计算值与试验浸出结果进行比较验证模型的准确性。用单一粒径分布的铀矿石进行试验,矿石平均半径2.5×10-3 m,试验采用自制串联柱浸实验装置[17]进行,将若干段相同高度的柱管装载铀矿石串联进行试验。尽管1层柱管内的反应也必然存在延迟现象,但由于1层的高度较小,相对于总体而言延迟较小,可近似视为均匀反应;为操作简便,将1层的高度设为0.25 m,即用4段分别高0.25 m的柱管串联进行试验。柱管内径(直径)为0.088 m,即As为6.08×10-3 m2;采用单一的硫酸作为溶浸剂,从顶部布液,连续喷淋,喷淋流量q为1.25×10-4 m3/h,每8 h取样分析铀浓度。模型参数根据实际数据和经典数据确定,设定参数如表1所示。

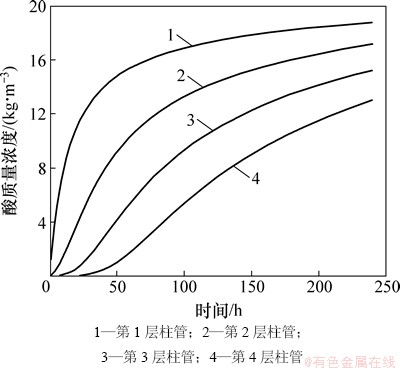

当初始溶浸剂质量浓度为20 kg/m3时,即ρ0=20 kg/m3,根据模型计算可得各分层柱管中溶浸剂质量浓度随时间的变化如图4所示。从图4可见:最上层柱管的溶浸剂浓度随时间先迅速增大,随后平稳增加,这是由于开始时矿堆中溶浸剂质量浓度为0 kg/m3,随着溶浸剂的不断加入,其浓度迅速增大;而在此同时,加入的溶浸剂会与矿石反应,前期反应面大,且溶液扩散距离短,因此,扩散速度快,单位时间内消耗酸量大。随着反应面向矿石内部推移,反应面积不断减小,扩散距离不断增大,单位时间内消耗的溶浸剂不断减小。因此,溶液中的溶浸剂浓度不断增加,但这一过程的变化速度相对较缓,所以,这时溶浸剂浓度平稳增加。而下层柱管的溶浸剂浓度变化在初期存在延迟,且越往下,延迟时间越长,这是由溶浸剂从上至下的流动延迟和上层反应的消耗共同引起的,当加入的溶浸剂在一定高度上时已全部消耗,则下层矿柱中溶浸剂浓度将为0。从图4还可见:下层柱管中的溶浸剂浓度始终低于上层浓度。这种不同高度上柱管中的溶浸剂浓度分布的差异正是不同高度上反应不均匀的原因之一。

表1 模型参数设定

Table 1 Values of model parameters

图4 各分层柱管中溶浸剂浓度随时间的变化

Fig. 4 Leaching agent concentration changes over time in each small column

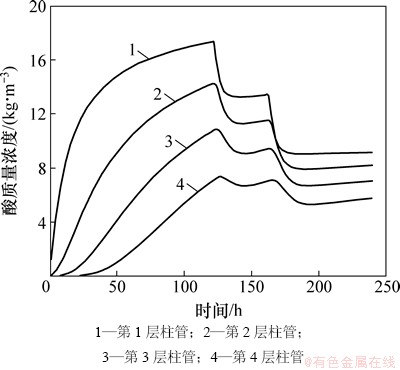

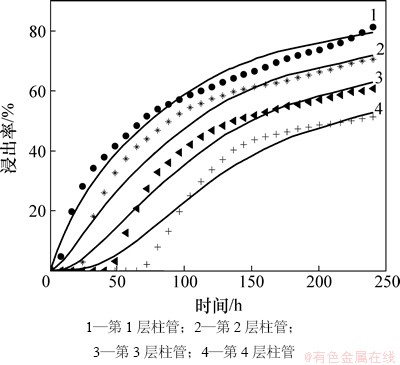

但在试验操作和实际生产中,加入的溶浸剂浓度不是恒定的,会根据浸出液的pH进行调整。本试验按以下方法调整加入的溶浸剂浓度:初始溶浸剂质量浓度为20 kg/m3;当最下层浸出液pH小于1.0时,降低溶浸剂质量浓度至15 kg/m3;当最下层浸出液pH再次小于1.0时,降低溶浸剂质量浓度至10 kg/m3;如最下层浸出液pH再次小于1.0,降低溶浸剂质量浓度至5 kg/m3。在本次试验时间内,当溶浸剂质量浓度降至10 kg/m3后,没有出现最下层浸出液pH小于1.0的情况。浸出液pH为1.0时,浸出液中的硫酸质量浓度为6~8 kg/m3,因此,数值模型计算时设定:当ρ4超过7 kg/m3时,即ρ0减小5 kg/m3,直到下一次ρ4超过7 kg/m3时,ρ0再次减小5 kg/m3,即ρ0的值根据ρ4变化分别设为20 kg/m3,15 kg/m3,10 kg/m3。此时,模型计算得不同高度上柱管中溶浸剂浓度如图5所示,各分层的浸出率与试验值比较如图6所示。

由图6可见:各层柱管的浸出率的模型值与试验值具有较好的相似度,差异主要由实际情况的复杂性和试验的误差引起,因此,该模型能较好地反映不同高度上铀矿柱浸的浸出规律。

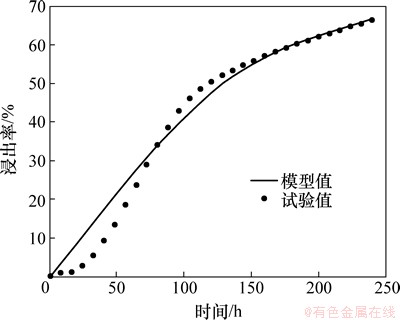

整个矿柱的平均浸出率的模型值与试验值比较如图7所示。从图7可见:在浸出前期,试验值小于模型值,而在浸出中期时试验值大于模型值,后期时,试验值与模型值符合得非常好。这主要是因为在实际情况下,铀金属的溶解度会随溶液pH变化而变化。在浸出前期,下层矿堆中的溶液pH较高,上层矿堆浸出的铀金属在高pH条件下水解沉淀[18],因此,流出的铀金属小于模型值;而在浸出中期时,下层pH不断下降,沉淀的铀金属会逐渐溶解而流出,此时实际值将大于理论值;当前期沉淀的铀全部溶解,而新浸出的铀不再沉淀时,试验值与理论值符合得非常好。前期沉淀的这部分铀实际上是已经反应浸出的,因此,这进一步说明模型能较好地模拟矿柱实际反应情况。

图5 根据余酸调整ρ0时各分层柱管中的酸浓度

Fig. 5 Leaching agent concentration in each small column when adjustment of ρ0 according to spent acid

图6 各分层柱管中的浸出率模型值与试验值比较

Fig. 6 Comparison of recovery of uranium in each small column between model values and test data

图7 平均浸出率的模型值与试验值比较

Fig. 7 Comparison of average recovery of uranium between model values and test data

4 结论

(1) 根据单个矿石颗粒的反应模型和单元体中溶浸剂质量守恒原理,建立了柱浸试验不同高度上的金属浸出模型,且模型计算时考虑了初始溶浸剂质量浓度的变化。用这一模型的计算值与铀矿的柱浸试验结果进行比较,说明模型能反应铀矿柱浸试验不同高度上的铀金属浸出率的规律。

(2) 该模型假设一定高度的单元体内反应均匀,因此,单元体高度越高,准确度将下降。在本实验条件下,单元体高度为0.25 m时具有较高的准确度。

(3) 该模型只考虑了矿石的浸出反应而没有考虑浸出金属的溶解度随pH等变化的影响,因此,在浸出前期和中期模型值与试验值有一定差别,该数值模型有待进一步完善。

参考文献:

[1] Ghorbani Y, Becker M, Mainza A, et al. Large particle effects in chemical/biochemical heap leach processes-A review[J]. Minerals Engineering, 2011, 24(11): 1172-1184.

[2] Sampson M I, Van der Merwe J W, Harvey T J, et al. Testing the ability of a low grade sphalerite concentrate to achieve autothermality during biooxidation heap leaching[J]. Minerals Engineering 2005, 18(4): 427-437.

[3] Padilla G A, Cisternas L A, Cueto J Y. On the optimization of heap leaching[J]. Minerals Engineering, 2008, 21(9): 673-678.

[4] 李建华. 中国铀矿堆浸的技术现状与发展[C]//中国核学会. 中国核科学技术进展报告(第一卷). 北京: 原子能出版社, 2009: 74-78.

LI Jianhua. Present and future: heap leaching of uranium ore in China[C]//Chinese Nuclear Society. Progress Report on China Nuclear Science & Technology, Beijing, Atomic Energy Press, 2009, 1: 74-78.

[5] Kelm U, Helle S. Acid leaching of malachite in synthetic mixtures of clay and zeolite-rich gangue. An experimental approach to improve the understanding of problems in heap leaching operations[J]. Applied Clay Science, 2005, 29(3/4): 187-198.

[6] 尹升华, 吴爱祥, 胡凯建, 等. 堆浸过程中溶质运移机制及影响因素[J]. 中南大学学报(自然科学版), 2011, 42(4): 1092-1098.

YIN Shenghua, WU Aixiang, HU Kaijian, et al. Solute transportation mechanism of heap leaching and its influencing factors[J]. Journal of Central South University (Science and Technology), 2011, 42(4): 1092-1098.

[7] 李宏煦, 苍大强, 邱冠周, 等. 溶液电位及堆结构影响次生硫化铜矿生物堆浸的动力学[J]. 中南大学学报(自然科学版), 2006, 37(6): 1087-1093.

LI Hongxu, CANG Daqiang, QIU Guanzhou, et al. Kinetics of secondary copper sulfide heap bioleaching concerning potential and heap constitution[J]. Journal of Central South University (Science and Technology), 2006, 37(6): 1087-1093.

[8] 刘金枝, 黄冬梅, 吴爱祥. 堆浸工艺中流动-反应-传热耦合过程数值模拟[J]. 湖南科技大学学报(自然科学版), 2009, 24(3): 23-26.

LIU Jinzhi, HUANG Dongmei, WU Aixiang. Research on the coupled model of flow- reaction with heat transfer in heap leaching processes[J]. Journal of Hunan University of Science & Technology (Natural Science Edition), 2009, 24(3): 23-26.

[9] Mellado M E, Cisternas L A, Gálvez E D. An analytical model approach to heap leaching[J]. Hydrometallurgy, 2009, 95(1/2): 33-38.

[10] Lizama H M, Harlamovs J R, McKay D J, et al. Heap leaching kinetics are proportional to the irrigation rate divided by heap height[J]. Minerals Engineering, 2005, 18(6): 623-630.

[11] Melladoa M E, Casanovab M P, Cisternas L A, et al. On scalable analytical models for heap leaching[J]. Computers & Chemical Engineering, 2011, 35(2, 9): 220-225.

[12] 吴爱祥, 刘金枝, 唐玲艳. 堆浸工艺中流动-反应-变形-传质耦合过程数值模拟及应用[J]. 应用数学和力学, 2007, 28 (3): 297-304.

WU Aixiang, LIU Jinzhi, TANG Lingyan. Simulation of coupled flowing-reaction-deformation with mass transfer in heap leaching processes[J]. Applied Mathematics and Mechanics, 2007, 28(3): 297-304.

[13] 杨显万, 邱定蕃. 湿法冶金[M]. 北京: 冶金工业出版社, 1998: 154-215.

YANG Xianwan, QIU Dingfan. Hydrometallurgy[M]. Beijing: Metallurgical Industry Press, 1998: 154-215.

[14] Gálvez E D, Moreno L, Mellado M E, et al. Heap leaching of caliche minerals: Phenomenological and analytical models (Some comparisons)[J]. Minerals Engineering, 2012, 33: 46-53.

[15] Valencia J A, Méndez D A, Cueto J Y, et al. Saltpeter extraction and modelling of caliche mineral heap leaching[J]. Hydrometallurgy, 2008, 90(2/3/4): 103-114.

[16] Bouffard S C, Dixon D G. Investigative study into the hydrodynamics of heap leaching processes[J]. Metallurgical and Materials Transactions B, 2001, 32(5): 763-776.

[17] 丁德馨, 李广悦, 叶勇军, 等. 串联柱浸试验装置: 中国, CN102560099A[P]. 2012-07-11.

DING Dexin, LI Guangyue, YE Yongjun, et al. A Series columns of leaching test apparatus: China, CN102560099A[P]. 2012-07-11.

[18] Shakir K, Aziz M, Beheir S G. Studies on uranium recovery from a uranium-bearing phosphatic sandstone by a combined heap leaching-liquid-gel extraction process. 1-Heap leaching[J]. Hydrometallurgy, 1992, 31(1/2): 29-40.

(编辑 邓履翔)

收稿日期:2013-06-01;修回日期:2013-08-19

基金项目:国家自然科学基金资助项目(10975071)

通信作者:丁德馨(1958-),男,湖南常德人,博士,教授,博士生导师,从事铀矿冶生物技术研究;电话:0734-8282534;E-mail:dingdxzzz@163.com

摘要:针对铀矿堆浸生产中矿堆不同高度上的铀金属浸出存在的延迟现象,采用理论分析和室内柱浸试验研究铀矿浸出试验柱不同高度上铀金属浸出的规律。理论分析将铀矿浸出试验柱沿柱高划分为若干个高度足够小且相等的单元体,使其中单个铀矿石颗粒的浸出符合收缩未反应核扩散控制系统模型,且任意1个单元体内所有铀矿石颗粒反应均匀,不存在延迟现象,进而以1个单元体为目标,根据溶浸剂质量守恒原理,并考虑初始溶浸剂浓度的变化,建立铀矿浸出试验柱不同高度上铀金属浸出的数学模型。采用颗粒半径为2.5 mm的铀矿石进行串联柱浸试验。然后,采用数学模型对柱浸试验结果进行计算,并将模型计算结果与柱浸试验结果进行比较。研究结果表明:试验柱不同高度上铀金属浸出率存在较大差别,且模型计算值与柱浸试验值具有相同的变化趋势,表明该数学模型能较好地反映铀矿浸出试验柱不同高度上铀金属浸出的延迟规律,可为预测铀矿堆浸不同高度上的浸出率提供重要参考。

[4] 李建华. 中国铀矿堆浸的技术现状与发展[C]//中国核学会. 中国核科学技术进展报告(第一卷). 北京: 原子能出版社, 2009: 74-78.

[6] 尹升华, 吴爱祥, 胡凯建, 等. 堆浸过程中溶质运移机制及影响因素[J]. 中南大学学报(自然科学版), 2011, 42(4): 1092-1098.

[7] 李宏煦, 苍大强, 邱冠周, 等. 溶液电位及堆结构影响次生硫化铜矿生物堆浸的动力学[J]. 中南大学学报(自然科学版), 2006, 37(6): 1087-1093.

[8] 刘金枝, 黄冬梅, 吴爱祥. 堆浸工艺中流动-反应-传热耦合过程数值模拟[J]. 湖南科技大学学报(自然科学版), 2009, 24(3): 23-26.

[12] 吴爱祥, 刘金枝, 唐玲艳. 堆浸工艺中流动-反应-变形-传质耦合过程数值模拟及应用[J]. 应用数学和力学, 2007, 28 (3): 297-304.

[13] 杨显万, 邱定蕃. 湿法冶金[M]. 北京: 冶金工业出版社, 1998: 154-215.

[17] 丁德馨, 李广悦, 叶勇军, 等. 串联柱浸试验装置: 中国, CN102560099A[P]. 2012-07-11.