文章编号:1004-0609(2010)S1-s0510-04

TiNiFe形状记忆合金管接头应力场模拟

张慧博,王 健,金 伟,杨 锐

(中国科学院 金属研究所,沈阳 110016)

摘 要:

通过实验确定TiNiFe形状记忆合金的材料参数,建立该合金的本构方程。对升温恢复过程中管接头和被连接管系统的应力场进行模拟计算,研究管接头内径、壁厚和装配间隙等参数对径向压应力的影响。计算结果表明,为了提高连接强度,可以适当增大管接头壁厚,减小管接头内径和装配间隙。

关键词:

中图分类号:TG139.6 文献标志码:A

Coupling force simulation of TiNiFe shape memory alloy pipe-coupling

ZHANG Hui-bo, WANG Jian, JIN Wei, YANG Rui

(Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

Abstract: The material parameters of TiNiFe shape memory alloy were determined by experiments, and the constitutive model was established. The coupling force of the system of pipe-coupling and connected tube was simulated with raising temperature, and the influences of inner diameter, wall thickness and fit clearance of pipe-couplings were investigated. In order to improve the connecting strength, the wall thickness was properly increased, and the inner diameter and fit clearance should be decreased.

Key words: TiNiFe shape memory alloy; pipe-coupling; coupling force; simulation

形状记忆合金广泛应用于航空航天领域,其中管接头是最成功的工程应用之一,具有可靠性高、结构简单、使用方便和节省装配空间等优点。TiNiFe管接头是最早使用的形状记忆合金管接头,其安全性极 高[1-3]。

尺寸设计是记忆合金管接头的技术关键。记忆合金管接头的模拟计算可以为其设计提供理论依据。国内外学者提出了多种形状记忆合金本构模型[4-8]。国内一些学者对管接头也进行了模拟计算[9-13]。本文作者采用简化形状记忆合金本构方程,对TiNiFe记忆合金管接头的径向压应力进行了模拟计算。

1 计算模型

形状记忆合金材料的本构关系通过数学公式来表征其温度、应力、应变和相变之间的变化关系。本文通过实验确定TiNiFe形状记忆合金的材料参数,并结合文献[11]建立了该合金的本构方程。利用弹塑性理论分析升温恢复过程中管接头与被连接管系统的应力场,研究了管接头的内径、壁厚和装配间隙对径向压应力的影响。

1.1 形状记忆合金本构方程

TiNiFe记忆合金管接头低温扩径后,在随后的升温恢复过程中,由于受到被连接管的约束而产生恢复应力,在与被连接管的接触面上产生径向压应力,从而达到紧固的目的。

管接头恢复过程中,恒约束应变时恢复应力与温度近似成线性关系:

![]() (1)

(1)

在相变区间应变恢复量和温度也成线性关系:

(2)

(2)

式中:αM和αA分别为马氏体和奥氏体的热膨胀系数,![]() ,

,![]() 为最大可恢复应变。

为最大可恢复应变。

管接头的半径变化表示为

![]() (3)

(3)

1.2 被连接管的本构方程

弹塑性力学中有4种常用的简化力学模型:理想弹塑性力学模型、线性强化弹塑性力学模型、幂强化力学模型和理想刚塑性力学模型[14]。根据被连接管的特点,采用线性强化弹塑性力学模型。

![]() (4)

(4)

式中:σs为屈服点;εs为弹性应变极限值;E为弹性模量;E1为材料塑性强化系数。

被连接管半径随温度变化的表达式为

![]() (5)

(5)

1.3 系统力学状态分析

管接头与被连接管系统的几何形状和载荷关于中心轴对称,沿轴向均相同,且轴向长度远大于半径,则该系统属于平面轴对称问题,系统应力场可用拉梅公式表示[14]。

被连接管中应力状态为

(6)

(6)

同理,记忆合金管接头应力状态为

(7)

(7)

材料应力强度σe为

![]() (8)

(8)

管接头逆相变恢复时,受到被连接管的约束而产生恢复力,即为管接头内部切线方向应力σθ,从而在与被连接管的接触面上产生径向压应力σr,对被连接管产生紧固力p2,达到紧固的目的[13]。

![]() (9)

(9)

![]() (10)

(10)

管接头逆相变恢复被约束后,管接头内径与被连接管外径始终相等:

![]() (11)

(11)

2 计算结果

利用程序语言将式(1)~(11)编写成可执行程序,分别对不同尺寸的管接头和被连接管系统进行模拟计算,分析其对径向压应力的影响。

2.1 材料参数

实验确定TiNiFe形状记忆合金的材料参数如下:奥氏体的热膨胀系数为αA=1.07×10-5 K-1(设αM=αA);最大可恢复应变![]() =7.54;CA=3.63;相变温度

=7.54;CA=3.63;相变温度![]() =218.3 K,

=218.3 K,![]() =230.7 K;弹性模量Es=89 GPa。

=230.7 K;弹性模量Es=89 GPa。

被连接管TA18的材料参数分别为[15]:热膨胀系数αB=8.77×10-6 K-1;屈服点σs=515 MPa;弹性模量E=96 GPa;泊松比ν=0.39。计算所得塑性强化系数E1=726 MPa;弹性应变极限值εs=0.54%。

被连接管尺寸为Ra=5.3 mm,Rb=6.0 mm。TiNiFe管接头尺寸为Rc=6.2 mm,Rd=8.0 mm。

2.2 计算结果与讨论

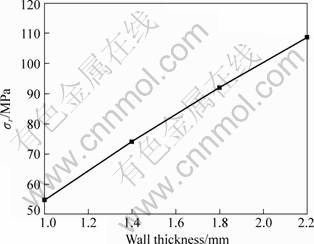

将被连接管尺寸和管接头内径固定不变,管接头壁厚分别取1、1.4、1.8和2.2 mm,计算得到管接头壁厚对径向压应力的影响(见图1)。由图1可以看出,径向压应力随着管接头壁厚的增加呈线性增大。

管接头壁厚和装配间隙保持不变,管接头内径分别为3.2、4.2、5.2和6.2 mm,得到在管接头壁厚和装配间隙不变时,径向压应力随管接头内径的增大而减小,如图2所示。

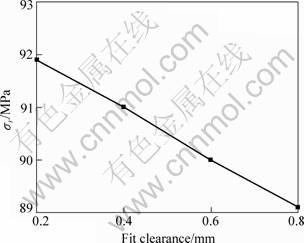

由图3可以看出,被连接管尺寸和管接头壁厚不变时,装配间隙由0.2 mm增加到0.8 mm,径向压应力反而减小。

图1 径向压应力与壁厚的关系

Fig.1 Relationship between radial pressure and wall thickness

图2 径向压应力与管接头内径的关系

Fig.2 Relationship between radial pressure and inner diameter

图3 径向压应力与装配间隙的关系

Fig.3 Relationship between radial pressure and fit clearance

3 结论

1) 建立了TiNiFe形状记忆合金的本构方程,并对升温恢复过程中管接头与被连接管系统的应力场进行了模拟计算。

2) 管接头内径、壁厚和装配间隙对径向压应力的影响各不相同,为了提高连接强度,可以适当增大管接头壁厚,减小管接头内径和装配间隙。

REFERENCES

[1] 赵连城, 蔡 伟, 郑玉峰. 合金的形状记忆效应与超弹性[M]. 北京: 国防工业出版社, 2001: 266-269.

ZHAO Lian-cheng, CAI Wei, ZHENG Yu-feng. Shape memory effect and superelasticity in alloys[M]. Beijing: National Defence Industry Press, 2001: 266-269.

[2] 周旭昌, 曾光廷, 霍永忠, 文 华. 形状记忆合金管接头的工作原理及研究进展[J]. 机械, 2002, 29(3): 1-3.

ZHOU Xu-chang, ZENG Guang-ting, HUO Yong-zhong, WEN Hua. Principle and progress of shape memory alloy pipe coupling[J]. Machinery, 2002, 29(3): 1-3.

[3] OTSUKA K, KAKESHITA T. Science and technology of shape-memory alloys: New developments[J]. MRS Bulletin, 2002, 27(2): 91-100.

[4] TANAKA K. A thermomechanical sketch of shape memory effect: one-dimensional tensile behavior[J]. Res Mechanica, 1986, 18: 251-263.

[5] LIANG C, ROGERS C A. One-dimensional thermomechanical constitutive relations for shape memory materials[J]. Journal of Intelligent Material Systems and Structures, 1990, 1(2): 207-234.

[6] BRINSON L C. One-dimensional constitutive behavior of shape memory alloys: thermomechanical derivation with non-constant material functions and redefined martensite internal variable[J]. Journal of Intelligent Material Systems and Structures, 1993, 4: 229-242.

[7] 邹 静, 钟伟芳. 形状记忆合金的多维本构关系[J]. 固体力学学报, 1999, 20(2): 171-176.

ZOU Jing, ZHONG Wei-fang. The multi-dimensional constitutive relations of shape memory alloys[J]. Acta Mechanica Solida Sinica, 1999, 20(2): 171-176.

[8] 周 博, 王振清, 梁文彦. 形状记忆合金的细观力学本构模型[J]. 金属学报, 2006, 42(9): 919-924.

ZHOU Bo, WANG Zhen-qing, LIANG Wen-yan. A micromechanical constitutive model of shape memory alloys[J]. Acta Metallurgica Sinica, 2006, 42(9): 919-924.

[9] 严金良, 沈亚鹏. 形状记忆合金管接头空间轴对称有限元分析[J]. 力学学报, 1998, 30(3): 370-378.

YAN Jin-liang, SHEN Ya-peng. The finite element analysis of the shape memory alloy pipe connector[J]. Acta Mechanica Sinica, 1998, 30(3): 370-378.

[10] 韩 冬, 刘福顺, 李 岩, 徐惠彬. 不同壁厚的TiNiFe形状记忆合金管接头紧固力的模拟计算[J]. 航空学报, 2006, 27(4): 703-707.

HAN Dong, LIU Fu-shun, LI Yan, XU Hui-bin. Simulation calculation of the tie-in clasp stress of the TiNiFe SMA tube[J]. Acta Aeronautica ET Astronautica Sinica, 2006, 27(4): 703-707.

[11] 尹向前, 高宝东, 米绪军. TiNiNb形状记忆合金管接头径向压应力的模拟计算[J]. 稀有金属, 2008, 32(5): 085-385.

YIN Xiang-qian, GAO Bao-dong, MI Xu-jun. Numerical simulation of radial pressures for TiNiNb pipe-couplings[J]. Chinese Journal of Rare Metals, 2008, 32(5): 085-385.

[12] 智友海, 刘永寿, 岳珠峰. 不同载荷下形状记忆合金管接头性能的有限元分析[J]. 机械设计与制造, 2009, 2: 4-6.

ZHI You-hai, LIU Yong-shou, YUE Zhu-feng. Finite element analysis of shape memory alloy joint under different loads[J]. Machinery Design & Manufacture, 2009, 2: 4-6.

[13] 刘晓鹏. TiNiNb合金本构关系建立及其管接头性能有限元计算模拟[D]. 沈阳: 中国科学院金属研究所, 2003: 57-81.

LIU Xiao-peng. Constitutive relation for TiNiNb alloy and finite element analysis simulation for TiNiNb alloy pipe-coupling’s properties[D]. Shenyang: Institute of Metal Research, Chinese Academy of Sciences, 2003: 57-81.

[14] 徐秉业, 刘信声. 应用弹塑性力学[M]. 北京: 清华大学出版社, 1995: 80-190.

XU Bing-ye, LIU Xin-sheng. Application of elasticity and plasticity[M]. Beijing: Tsinghua University Press, 1995: 80-190.

[15] 中国航空材料手册编辑委员会. 中国航空材料手册[M]. 北京: 中国标准出版社, 2001: 85-89.

China Aeronautical Materials Handbook Editorial Board. China aeronautical materials handbook[M]. Beijing: Standards Press of China, 2001: 85-89.

通信作者:金 伟;电话:024-23971956;E-mail:wjin@imr.ac.cn

摘 要:通过实验确定TiNiFe形状记忆合金的材料参数,建立该合金的本构方程。对升温恢复过程中管接头和被连接管系统的应力场进行模拟计算,研究管接头内径、壁厚和装配间隙等参数对径向压应力的影响。计算结果表明,为了提高连接强度,可以适当增大管接头壁厚,减小管接头内径和装配间隙。