Cu-In合金的制备和表征

北京科技大学材料科学与工程学院,北京科技大学材料科学与工程学院,北京科技大学材料科学与工程学院,北京科技大学材料科学与工程学院,北京科技大学材料科学与工程学院 北京100083,北京100083,北京100083,北京100083,北京100083

摘 要:

使用感应熔炼法制备Cu-In合金, 并尝试使用单辊甩带法制备连续均匀的Cu-In合金薄带, 利用XRD, SEM和EDS对制得的Cu-In合金进行表征。结果表明:Cu-In合金凝固过程存在偏析现象, 合金内部呈现出不连续的富Cu区域和连续的富In区域, 并且在富In区域中心部位存在着许多细小裂纹, 单质In仅存在于裂纹周围。感应熔炼的Cu-In合金具有Cu11In9和In混合物相结构, 它为研究CuInSe2薄膜太阳电池提供了一种新材料;但使用单辊甩带法无法制备In含量为55% (摩尔分数) 的连续均匀Cu-In合金薄带。

关键词:

中图分类号: TG146.11

作者简介:果世驹 (E-mail: guoshiju1111@263.net) ;

收稿日期:2007-03-20

Preparation and Characterization of Copper-Indium Alloy Ribbon

Abstract:

Copper-indium alloys were prepared by induction melting and were attempted to fabricate continuous uniform copper-indium alloy ribbon by means of melt spinning. The resultant specimens were characterized by X-Ray Diffractometry (XRD) , Scanning Electron Microscopy (SEM) and Energy Dispersive Spectrometry (EDS) .The characterized results indicated that composition segregation occurred during nonequilibrium solidification of the alloys and discontinuous Cu-rich phases and continuous In-rich phases existed.A large number of microcrack appeared in the central part of In-rich regions, and a region containing only indium was identified nearby the cracks, since the region represented the last liquid to solidify.Copper-Indium alloys prepared by induction melting were determined to be the mixtures of Cu11In9 phase with In-rich phase and the mixtures would offer a new material for study of the CuInSe2 film solar cell.Unfortunately, the continuous uniform tape of Cu-55mol%In alloy could not be fabricated by melt spinning yet.

Keyword:

copper-indium alloy;induction smelting;melt spinning;nonequilibrium solidification;

Received: 2007-03-20

1974年, Wagner等

由于Cu和In均比较软, 难以研磨, 所以通过研磨比较脆的Cu-In合金制备前驱体料浆是更为可行的方法。 早在20世纪30年代就有了关于Cu-In合金的专利

与Cu-In合金应用研究相比, 对Cu-In系统的理论研究不断有新的成果产生, Cu-In系统相图也持续得到补充和修订

1 实 验

1.1 试 样

实验选用无氧Cu板作为制备Cu-In合金的Cu原料, 使用时将无氧Cu板切割成Ф2 mm的颗粒。 所用In的化学成分为: In99.995%, Cu0.00046%, Fe0.0012%, Al0.00048%。 试样编号和铜铟配比见表1, 每一个试样的初始重量均为25.00 g, 为了进一步制备富In的CuInSe2薄膜, 在设计合金配比时, In/Cu均大于1。

表1 试样编号与化学组成

Table 1 Mixture ratio of samples

Samples |

In/Cu mol% | Cu weight/g | In weight/g |

1 |

1.05 | 8.63 | 16.37 |

2 |

1.10 | 8.37 | 16.63 |

3 |

1.20 | 7.89 | 17.11 |

4 |

1.30 | 7.46 | 17.54 |

将Cu和In颗粒按照设计配比称重后混合均匀, 在模具中压制成为长柱型试样。

1.2 实验方法

1. 将试样分别封入真空石英管, 放入感应炉中熔炼合金。 合金在感应炉中熔融3~5 min后关闭感应炉电源, 自然冷却。

试样冷却后从真空管中取出, 称量质量。 然后将试样从中部切开取样, 磨平抛光, 用Rigaku, D/MAX-RB型X射线衍射仪分析样品的相组成, 靶材为Cu Kα。 利用LEO-1450 型扫描电镜对合金的显微结构进行观测, 并用其配备的Kevex SuperDry型能谱仪对其组成相的成分进行能谱分析 (EDS) 。

2. 将感应熔炼后的Cu-In合金试样2放入底部有一小孔的石英管内, 再次在感应炉熔融合金后, 熔液借助惰性气体的压力, 直接从小孔中冲射到高速旋转的铜辊轮表面上, 以期获得更加便于研磨的Cu-In合金薄带。 实验结束后同样对试样进行显微形貌和能谱分析。

2 结果与分析

2.1 感应熔炼合金试样

在熔炼过程中, 当试样熔化后有许多微小的气泡从合金溢出, 并附着在与合金熔液接触的石英管内壁。 试样冷却后打开真空管, Cu-In合金是Ф 12 mm×29 mm的圆柱形, 表面布满半球形小坑。 合金表面呈现区域性的反光性质不同, 可能是由于结晶取向不同造成的。 试样熔炼前后的重量变化极小, 说明熔炼后的合金损失很少。 In的熔点仅有156.61 ℃, 但沸点高达2000 ℃, 在Cu-In合金的熔炼过程中In几乎没有挥发。

2.1.1 物相组成

图1是Cu-In合金的XRD分析结果。 可以看出, 不同的试样的相组成是相似的, 主要物相是Cu11In9, 并有少量的单质In存在。 分别对试样3的上半部和下半部相组成进行分析, 结果显示这两部分的相组成也是相同的。 说明4种Cu-In合金均具有Cu11In9和In混合相结构, 这与文献

2.1.2 显微组织观察

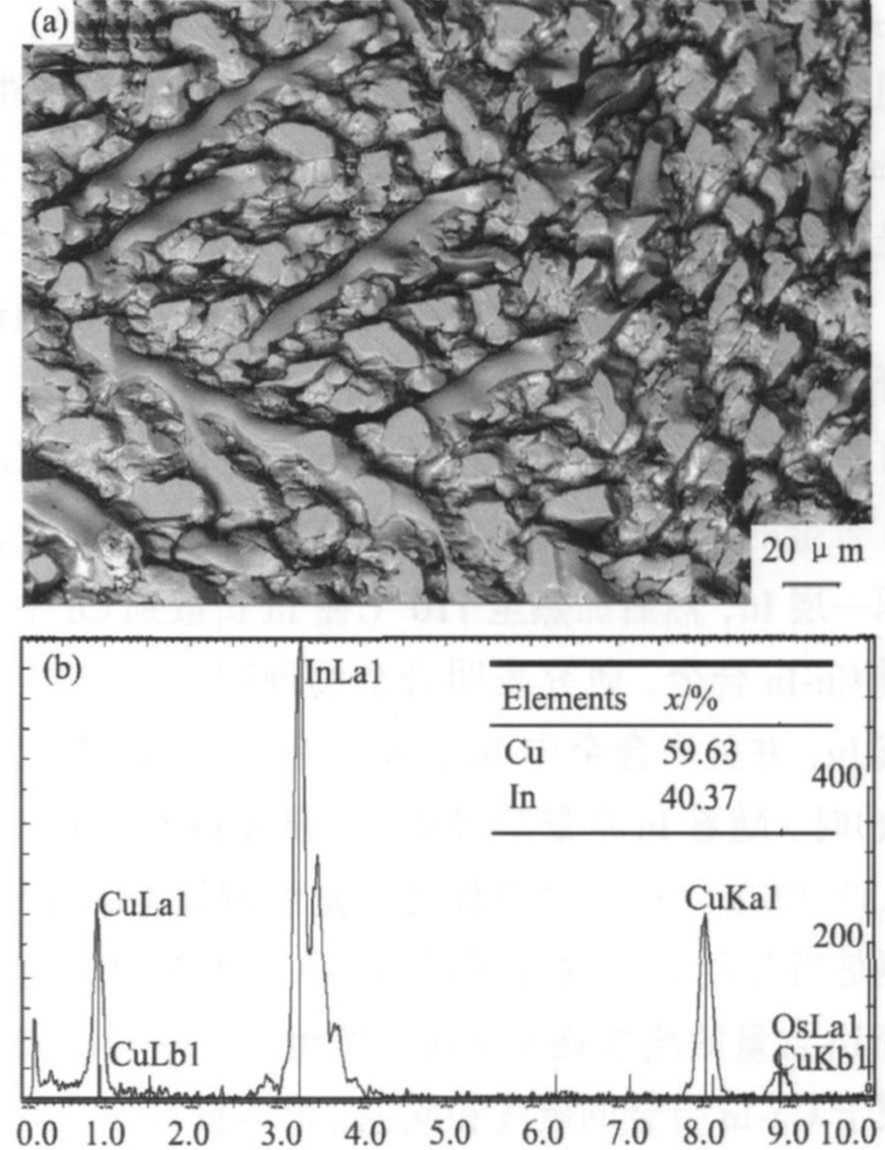

图2 (a) 是Cu-In合金试样2表面的显微形貌, 可以看出合金试样表面是由规则排列的晶粒组成, 晶粒直径约为20 μm, 并呈现长柱状, 有些晶粒发育呈现枝晶特征。 结合能谱分析结果来看, 这些晶粒的物相是欠In的Cu11In9, 没有其他物相 (图2 (b) ) 。

图1 Cu-In合金的XRD分析结果

Fig.1 XRD patterns of Cu-In alloys

图2 Cu-In合金表面的显微形貌 (a) 和能谱分析 (b)

Fig.2 SEM image (a) and EDS pattern (b) of surface of the Cu-In alloy

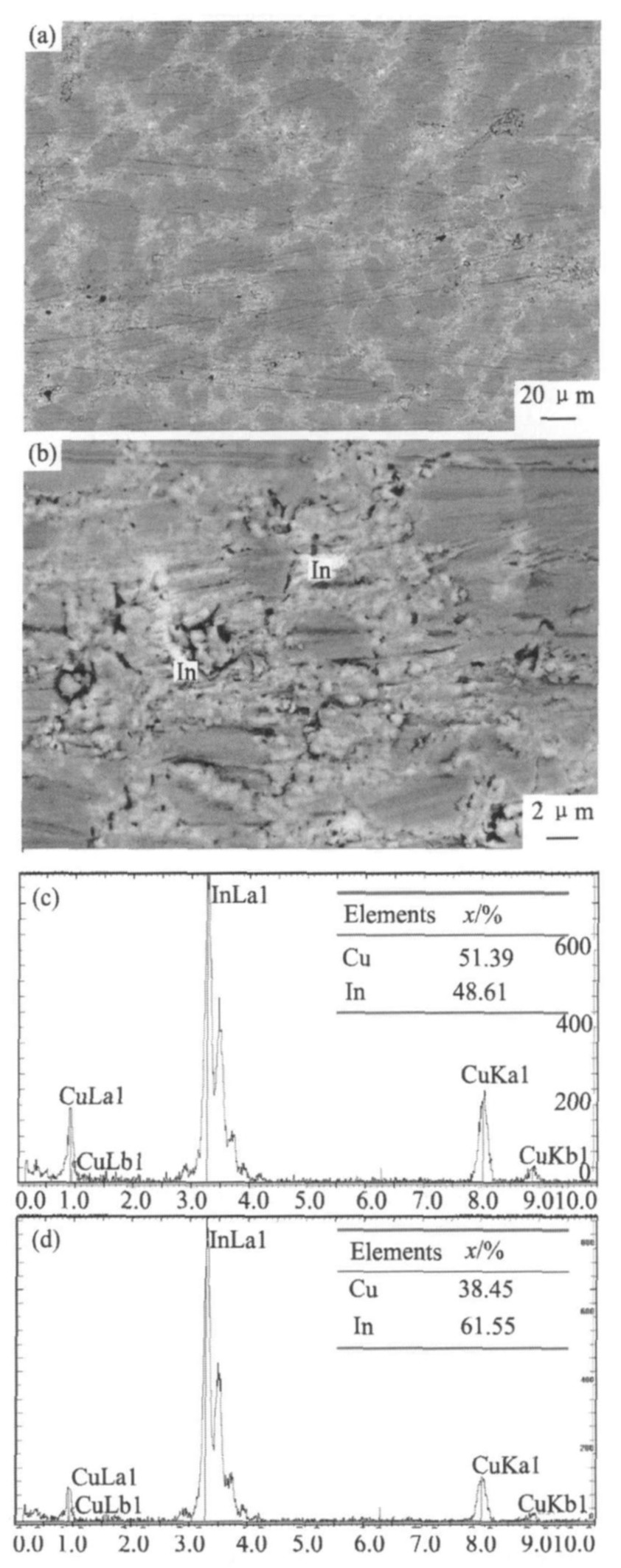

试样2内部的显微结构和能谱分析结果如图3所示, 从图3 (a) 可以看出Cu-In合金中富In区域和富Cu区域交错均匀分布, 并且相互之间的过渡并不是很明显。 富Cu区域的宽度约为20~30 μm, 相互不连通, 富In区域的宽度相对较窄, 但是相互连通。 结合能谱分析结果可知, 在富Cu区域, 主要的物相是Cu11In9。 图3 (b) 是富In区域显微结构的局部放大图片, 可以看出, 在富In区域存在着大量的细小裂纹, 并且越远离裂纹, Cu的含量越高, 越靠近裂纹, In的含量越高, 甚至在某些裂纹边缘还有单质In存在, 这两种区域的EDS能谱分析见图3 (c, d) 。

图3 Cu-In合金内部整体 (a) 和富In区域 (b) 显微结构以及富Cu区域 (c) 和富In区域 (d) 的能谱分析

Fig.3 Microstructures of Cu-In alloy (a) and In-rich region (b) ; EDS of Cu-rich region (c) and In-rich region (d)

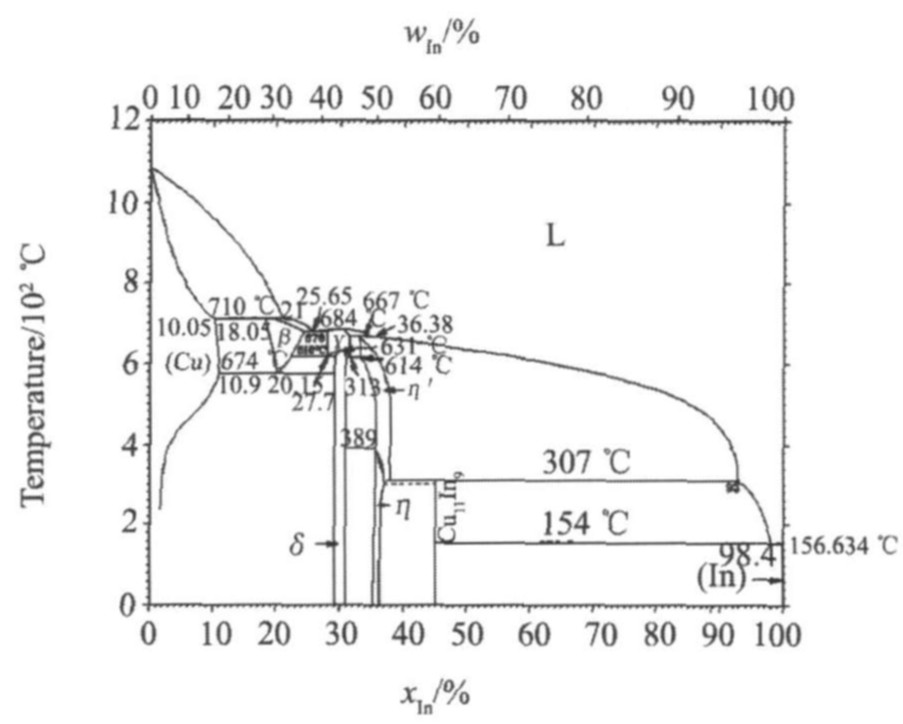

本实验设计的4种合金配比中In的含量介于50%~60%, 从Cu-In系统相图 (图4) 可知, 由于存在低共熔点, 在常温时合金系统的平衡态应该是Cu11In9和In的两相混合物

Cu-In合金熔液凝固过程除了包括结晶过程之外, 还同时进行着另一过程, 即已析出的晶体和液相反应生成异成分熔融化合物的转熔过程。 如果Cu-In合金熔液凝固过程是在平衡进行的, 当温度降低, 在640~610 ℃时熔液中首先析出η′相, 并且随着温度继续降低, 析出的固相的量不断增加, 当温度降低到307 ℃时, 发生转熔过程, 已析出的η′相利用扩散的方式吸收液相转变成为Cu11In9。 转熔过程结束时η′相消失, 但合金整个凝固过程并没有结束, 仍然有多余的液相存在。 温度继续降低, 在154 ℃时, Cu11In9和In作为低共熔混合物析出, 凝固结束。

但是系统中存在异成分熔融化合物的合金熔液凝固过程通常不是平衡进行的, 如果在转熔温度时已析出的晶体和液相来不及完全反应, 最终析出的晶体成分将会偏离异成分熔融化合物。 在本实验中, 当温度降低时, Cu-In合金熔液各个区域的温度并不相同, 熔液内部温度较高, 边缘温度较低, 因而与石英管壁接触的Cu-In合金熔液首先凝固, 析出η′相。 当温度降低到307 ℃时, 已析出η′相和液相发生反应向Cu11In9转变, In的含量逐渐增加, 但是这个转熔过程是很困难的, 达不到平衡状态, 凝固过程结束后, 合金表面的η′相仅转变成为欠In的Cu11In9相。 而在Cu-In合金熔液的内部, 随着温度的降低, 也同样首先析出η′相, 由于存在转熔现象, 液相很难进入固相中, 因而在凝固过程结束后, 合金内部形成了不连续的富Cu区域和连续的富In区域。 由于在凝固过程中液相中的部分物质通过扩散的方式进入已经析出的固相中, 并且冷却过程中富Cu区域和富In区域的热膨胀系数不匹配, 所以在富In区域出现了细小的裂纹。 裂纹周围的物质是最晚转变成为固相的, 同时也是In含量最高的, 从裂纹到富Cu区域, 物相中的In含量逐渐减少。

图4 Cu-In系统相图

Fig.4 Diagram of copper-indium system phase

2.2 单辊甩带实验结果

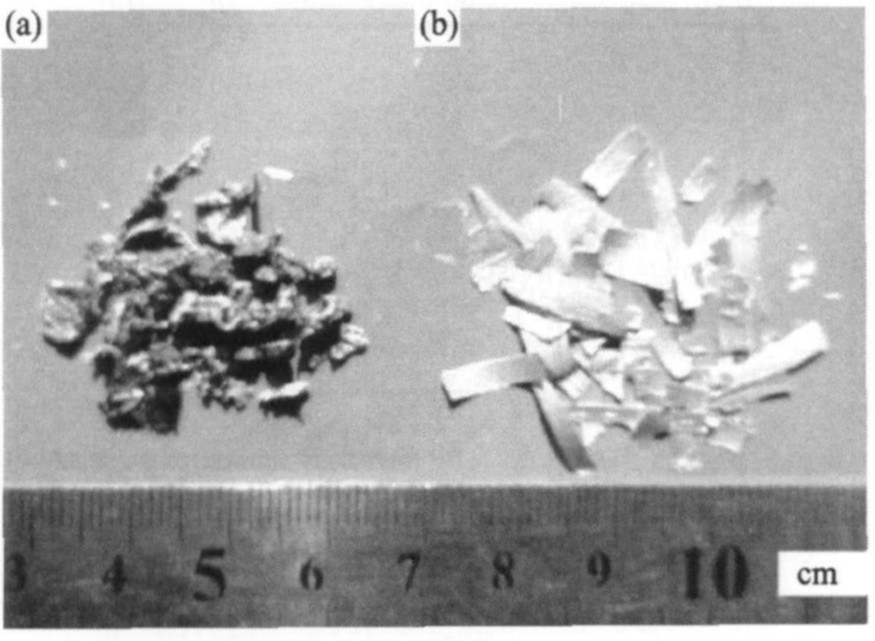

当熔融Cu-In合金从石英管中冲射到高速旋转的铜辊轮表面后, 形成了飞溅的银白色合金薄片, 并且有棕黄色的渣状物质溅落, 反复试验得到的结果相同, 没有获得期望的连续合金薄带。 单辊甩带法制备的合金实物图片见图5, (a) 是棕黄色的渣状合金, (b) 是银白色的薄片合金, 宽度不均匀。

对单辊甩带法制备的合金实物进行显微形貌和能谱分析, 结果见图6, (a) 是棕黄色的渣状合金表面形貌, 其表面由鱼鳞状的突起组成, 结合合金的能谱分析, 表明渣状合金是富In的Cu-In合金。 银白色薄片合金的表面显微形貌见图6 (c) , 可以看出合金由长条型的晶粒组成, 能谱分析表明其表面组分接近Cu11In9。 两种Cu-In合金的化学成分都远远偏离了试验的原始配比。

图5 单辊甩带法制备的渣状合金 (a) 和薄片合金 (b) 实物照片

Fig.5 Photographs of Cu-In alloy fabricated by melt spinning

图6 甩带法制备的合金的显微形貌 (a, c) 和能谱分析 (b, d)

Fig.6 Surface micro-morphology and EDS of Cu-In alloys fabricated by melt spinning (a, b) In-rich alloy; (c, d) Cu-rich alloy

3 结 论

1. 感应熔炼的Cu-In合金表面是Cu11In9物相, 内部是Cu11In9和In混合物相结构。

2. Cu-In合金凝固过程不是平衡进行的, 晶体中的扩散来不及进行, 使凝固后的成分不均匀, 出现偏析现象。 合金内部不连续的富Cu区域和连续的富In区域交错分布, 并且在富In区域中心部位存在这许多细小裂纹, 单质In仅存在于裂纹周围。

3. 使用单辊甩带法无法制备In含量为55mol%的连续均匀Cu-In合金薄带, 得到的是两种成分、 颜色和形状均不相同的合金试样。

参考文献

[8] Daniel G, William S M.Copper-Indium Alloy[P].US 1960740.1934.

[9] Okamoto H.\Cu-In (Copper-Indium) system[J].Journal ofPhase Equilibria, 1994, 15 (2) :202.

[10] 方玲, 张弓, 庄大明, 赵明, 郑麒麟, 丁晓峰, 吴敏生.Cu-In膜成分偏析对CIS膜结构的影响[J].清华大学学报 (自然科学版) , 2004, 44 (5) :593.