DOI: 10.11817/j.issn.1672-7207.2019.04.009

Au-Sn焊点异质界面的耦合反应及其对力学性能的影响

朱学卫1,韦小凤1,黄玉祥1,卫启哲1,程小利2

(1. 西北农林科技大学 机械与电子工程学院,陕西 杨凌,712100;

2. 重庆材料研究院有限公司,重庆,400707)

摘 要:

Sn异质焊点耦合界面反应对界面IMC层生长行为及焊点力学性能的影响,采用回流焊技术制备Ni/AuSn/Ni和Cu/AuSn/Ni三明治结构焊点,通过扫描电子显微镜(SEM)与能谱分析(EDS)研究焊点在钎焊与老化退火中的组织演变。研究结果表明:在钎焊中Ni-Ni焊点的AuSn/Ni界面形成(Ni,Au)3Sn2金属间化合物(IMC)层,而Cu-Ni焊点的AuSn/Ni界面形成(Ni,Au,Cu)3Sn2四元IMC层,表明钎焊过程中上界面的Cu原子穿过AuSn焊料到达Ni界面参与耦合反应。在老化退火中,界面IMC层的厚度l随退火时间t延长而逐渐增大,其生长规律符合扩散控制机制的关系式:l=k(t/t0)n。在160 ℃和200 ℃退火时,(Ni,Au)3Sn2层的生长以晶界扩散和体积扩散为主。由于Cu原子的耦合作用,(Ni,Au,Cu)3Sn2层的生长以反应扩散为主。Cu-Ni异质界面焊点中,Cu的耦合作用抑制了AuSn/Ni界面(Ni,Au,Cu)3Sn2IMC层的生长,减缓了焊点剪切强度的下降速度,有利于提高焊点的可靠性。

关键词:

AuSn焊点;异质界面;耦合反应;界面金属间化合物(IMC);生长行为;

中图分类号:TG156.21 文献标志码:A 文章编号:1672-7207(2019)04-0821-08

Coupling reaction at Au-Sn heterogenous interface joints and its effects on mechanical property

ZHU Xuewei1, WEI Xiaofeng1, HUANG Yuxiang1, WEI Qizhe1, CHENG Xiaoli2

(1. College of Mechanical and Electronic Engineering, Northwest A & F University, Yangling 712100, China;

2. Chongqing Materials research Institute Co. Ltd., Chongqing 400707, China)

Abstract: In order to discuss the coupling effects on the growth behavior of intermetallic compounds (IMC) and mechanical property of joints, the Ni/AuSn/Ni (Ni-Ni) and Cu/AuSn/Ni (Cu-Ni) sandwich solder joints were prepared by reflowing process and isothermal aged at various solid-state temperatures. The interfacial reactions and microstructures of joints were investigated by scanning electron microscope (SEM) with energy dispersive X-ray spectroscopy (EDS). The results show that, at as-reflowed joints, the ternary (Ni,Au)3Sn2 phases are formed at the AuSn/Ni interface in Ni-Ni type joints, and he quaternary (Ni,Au,Cu)3Sn2 phases are formed at the AuSn/Ni interface in Cu-Ni type joints. A coupling effect occurs at AuSn/Ni interfaces in Cu-Ni joints. During the isothermal aging, the thickness l of the IMC layers monotonically increase with increasing aging time t according to the relationship l=k(t/t0)n for both type joints. Aged at 160 ℃ and 200 ℃, the grain boundary diffusion as well as volume diffusion contributes to the rate-controlling process for the (Ni,Au)3Sn2layer. However, due to the coupling interfacial reaction with Cu atoms diffusion through the solder to the Ni side, the (Ni,Au,Cu)3Sn2 layer was growing with reaction diffusion mechanism. The coupling effects in Cu-Ni type joints can inhibit the growth of (Ni,Au,Cu)3Sn2 layer at AuSn/Ni interface, which can slow down the deterioration of mechanical property, and improve the reliability of soldering joints.

Key words: AuSn solder; heterogenous interface; coupling reaction; intermetallic compounds (IMC); growth behavior

Au-Sn共晶合金焊料由于具有优异的抗高温蠕变和疲劳性能,可制备高可靠性焊点,因此,是目前熔点在280~360 ℃内可以替代高熔点铅基合金的最佳焊料。尽管从价格的角度考虑其应用范围受到很大限制,但由于该焊料具有良好的导电和导热性能,而且钎焊无需助焊剂等优点,因此,被广泛应用于微电子和光电子器件的陶瓷封盖封装、金属与陶瓷封盖间的绝缘子焊接、芯片贴装以及大功率激光器半导体芯片的焊接[1-2]。在钎焊过程中,Au-Sn焊料与基板(元器件表面金属镀层、线路板表面涂层等)发生化学反应,在焊料/导体金属界面处形成金属间化合物(IMC)层。焊料与基板之间通过形成IMC层来实现浸润和冶金连接,一层薄且连续均匀的IMC层有利于界面的良好结合。但是由于IMC层较脆,且厚度增大会产生结构缺陷,因此,太厚的IMC层使焊点的可靠性降低[3-4]。Au-Sn焊料的单界面或同质界面的界面反应特征已经进行了大量研究[5-9]。例如,LIU等[6]采用单界面Au-20Sn/Ni焊点研究界面IMC层的力学性能;ZHU等[7]通过同质双Ni界面研究Ni/Au-20Sn/Ni焊点的力学性能及其高温稳定性。然而,在电子封装中,当焊料用来连接半导体芯片与基板材料时,焊点中会同时存在2个界面:一个位于芯片/焊料端,另一个位于焊料/基板端。在钎焊过程中,2个界面将同时发生界面反应,芯片和基板两端的金属原子或两者表面镀层的金属原子都能在液体焊料中溶解并以较快速率扩散。两端的原子可能穿过液体焊料扩散到另一端,相互影响对面的界面反应,产生耦合效应。这种状态下焊点的组织和力学性能在钎焊和服役过程中的演变与单界面焊点会存在较大差异。因此,研究Cu/AuSn/Ni焊点耦合界面反应及IMC层的形貌和生长特征,更加真实地模拟Au-Sn焊料的实际应用环境,对Au-Sn箔材焊料的焊点可靠性评估具有重要的指导意义。为此,本文作者研究Cu/AuSn/Ni焊点界面反应特征,通过与Ni/AuSn/Ni焊点进行对比,探讨和分析Cu/AuSn/Ni焊点的耦合反应效应对界面IMC层生长动力学行为及焊点力学性能的影响,为提高Au-Sn焊点的可靠性提供理论依据。

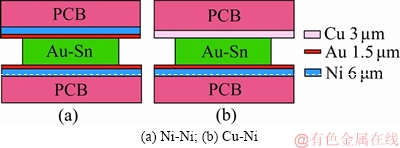

1 实验

本实验采用叠层冷轧+合金化退火法制备厚度为0.05 mm 的AuSn20带材钎料,然后将钎料切成长×宽为15 mm×10 mm的片状,与镀Ni、镀Cu的PCB板三层叠加搭建Ni/AuSn/Ni(简称Ni-Ni)和Cu/AuSn/ Ni(简称Cu-Ni)三明治结构焊点,结构示意图如图1所示。在真空条件下330 ℃钎焊1 min后,水冷。钎焊后的焊点封入石英管中,在退火炉中160 ℃和200 ℃加热0~1 000 h,油浴保温,随后水冷至室温。

图1 焊点结构示意图

Fig. 1 Schematic illustration of sandwich solder joint

焊点经过磨平、抛光后,在Quanta 200型环境扫描电子显微镜上观察其显微组织形貌。采用IPP专业图像分析软件测量IMC层的厚度,并结合EDS能谱分析IMC层的相组成。在CCS-44100型电子万能试验机上检测焊点的剪切强度,并在扫描电子显微镜上观察其断口形貌。

2 结果与讨论

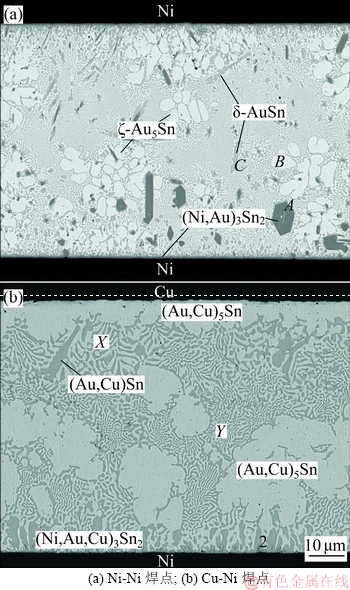

2.1 钎焊态Ni-Ni和Cu-Ni焊点的显微组织

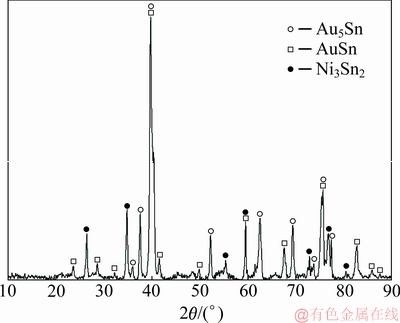

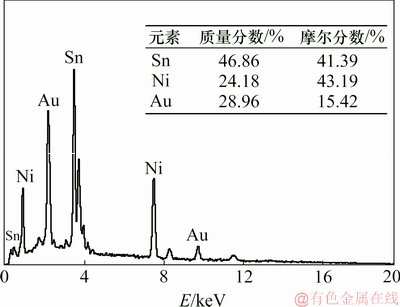

图2所示为Ni-Ni和Cu-Ni焊点在330 ℃钎焊1 min后水冷至室温样品的SEM背散射照片。由图2(a)可见:钎焊1 min后,Ni-Ni焊点中形成由ζ和δ两相组成的共晶组织,焊料和Ni镀层之间形成很薄的IMC层,且IMC层上方有弥散分布的六边形黑色相,两者衬度一致。对Ni-Ni焊点进行X线衍射分析,结果如图3所示。焊点组织由Ni3Sn2,AuSn和Au5Sn三相组成。图2(a)中A点的能谱分析如图4所示,该相成分(摩尔分数)为15.42%Au-43.19%Ni-41.39%Sn,其中(Au+Ni)与Sn的原子数比为(15.42+43.19):41.39,接近3:2,因此,将该相表征为(Ni,Au)3Sn2。B和C点的能谱分析显示组织中粗大的白色相和灰色相分别为固溶了Ni的ζ-Au5Sn和δ-AuSn相。

图2 钎焊态焊点的显微组织

Fig. 2 Microstructures of as-reflowed solder joints

图3 钎焊1 min的Ni-Ni焊点X线衍射分析图谱

Fig. 3 XRD pattern of Ni/AuSn20/Ni joint as-reflowed for 1 min

在Au-Ni-Sn三元体系中,Ni3Sn2,AuSn和Au5Sn的生成焓分别为-31.3,-15.4和-5.8 kJ/mol[10-12],表明Ni3Sn2相在凝固过程中较容易形成稳定相。由于Au与Ni具有相似的晶格结构与物理、化学性质,体系中二元的AuSn,Au5S,Ni3Sn4和Ni3Sn2等对Au-Ni-Sn体系中其他的第三元素具有较高的固溶度[13]。此外,从熵的概念分析,在晶体结构相同的情况下,三元的金属间化合物通常具有比二元更低的吉布斯自由能[14],因此,Au原子容易扩散进入Ni3Sn2的晶格,形成(Ni,Au)3Sn2相,而Ni容易扩散进入AuSn和Au5Sn形成(Au,Ni)Sn和(Au,Ni)5Sn。

图4 图2中A点的EDS分析图谱

Fig. 4 EDS analysis pattern of A points in Fig. 2

由图2(b)可见:Cu-Ni焊点的Cu/AuSn上界面和焊料内部产生胞状(Au,Cu)5Sn组织,未检测到Ni,而在AuSn/Ni下界面形成芽状的第二相,且往焊料内部延伸生长,并未形成连续的IMC层。对图2(b)中点2进行能谱分析可知该相为(Ni,Au,Cu)3Sn2。可见:与Ni-Ni焊点相比,Cu-Ni焊点中上界面的Cu原子扩散穿过焊料到达下界面参与耦合反应。Cu-Ni焊点钎焊后焊料内形成的共晶组织有粗、细相区之分(图中的X区和Y区)。能谱分析结果表明这2种共晶组织都是含有少量Cu和Ni的(ζ-Au5Sn+δ-AuSn)共晶。根据CHUNG等[15]的研究,由于Cu的扩散使焊料中ζ-Au5Sn优先沉积,导致焊料成分发生变化,因此凝固过程分为不同的阶段。优先形成的共晶组织在后续凝固中会粗化形成粗大组织,因此焊料中出现粗细不同的共晶组织。

综上可知,图2中Ni-Ni焊点的AuSn/Ni界面形成(Ni,Au)3Sn2IMC层,而Cu-Ni焊点的AuSn/Ni界面形成(Ni,Au,Cu)3Sn2IMC层,且Cu原子来自于焊点的另一个异质界面,该结果表明Cu-Ni异质界面焊点中发生了耦合反应,且Cu在AuSn焊料中的扩散速度比Ni的快。

2.2 老化退火对Ni-Ni和Cu-Ni焊点显微组织的影响

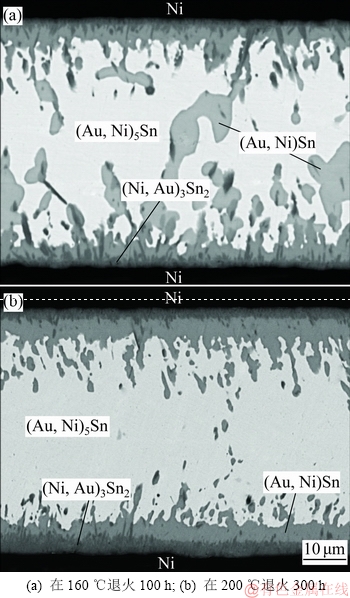

Ni-Ni焊点在160 ℃和200 ℃老化退火的显微组织如图5所示。由图5(a)可见:焊点在160 ℃退火100 h后,焊料中(Au,Ni)Sn和(Au,Ni)5Sn明显长大,焊料/Ni界面的IMC层厚度明显增大,但是IMC层边界处不明显,存在弥散分布的(Ni,Au)3Sn2相。焊点在200 ℃退火300 h后,如图5(b)所示,在焊料/Ni界面处形成由上层(Au,Ni)Sn和下层 (Ni,Au)3Sn2组成的复合IMC层,而且(Ni,Au)3Sn2层的边界线较为清晰平整,焊料中的δ-AuSn相明显较少。

图5 Ni-Ni焊点在不同条件下退火的显微组织

Fig. 5 Microstructure evolution of Ni-Ni joints during aging

Au-Ni-Sn三元体系的热力学研究表明[16],在固态温度下,Ni在ζ-Au5Sn相中的固溶度远远小于在δ-AuSn相中的固溶度。在室温下,Ni在ζ-Au5Sn相中的最大固溶度小于1%,而在δ-AuSn相中的最大固溶度可以超过20%。由此可知,钎焊时Ni往焊料中扩散时优先与δ-AuSn相反应,在焊料/Ni界面处形成Ni含量较高(Au,Ni)Sn相。在凝固过程中,由于固溶度减低,(Au,Ni)Sn相中Ni过饱和促使其转变成为(Ni,Au)3Sn2相。在老化退火过程中,δ-AuSn相由于嗜Ni性强而不断往界面迁移,并与Ni反应不断产生(Ni,Au)3Sn2相,因此,(Ni,Au)3Sn2相逐渐长大形成IMC层,消耗焊料中(Au,Ni)Sn相,且(Ni,Au)3Sn2层上方沉积未消耗完全的(Au,Ni)Sn层,如图5所示。

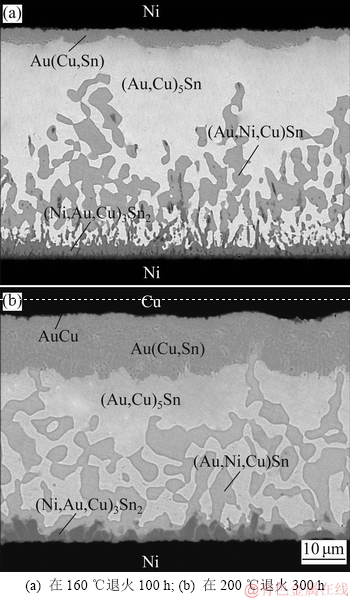

Cu-Ni焊点在160 ℃和200 ℃老化退火的显微组织如图6所示。由图6(a)可见:在160 ℃退火100 h后,Cu-Ni焊点的Cu/焊料上界面形成Au(Cu,Sn)层,焊料/Ni下界面形成针状的(Ni,Au,Cu)3Sn2相及厚度较小的(Ni,Au,Cu)3Sn2层。在200 ℃退火300 h后,如图6(b)所示,上界面Au(Cu,Sn)层明显长大,而且在Cu/ Au(Cu,Sn)之间产生新的AuCu物质层;另外,在焊料/Ni下界面,针状的(Ni,Au,Cu)3Sn2相转变成为扇贝状沉积在IMC层上方,使(Ni,Au,Cu)3Sn2层厚度增大。

图6 Cu-Ni焊点在不同条件下退火的显微组织

Fig. 6 Microstructure evolution of Cu-Ni joints during aging

与图5中Ni-Ni焊点的组织相比,相同退火条件下Cu-Ni焊点中焊料/Ni界面的IMC层厚度明显减小(如图6所示)。该结果表明,在AuSn异质界面焊点中,Cu原子穿过焊料到达Ni界面,在焊料/Ni界面发生耦合反应,对界面Ni-Sn化合物层的生长起到了明显的抑制效果。

2.3 耦合反应对IMC层生长动力学的影响

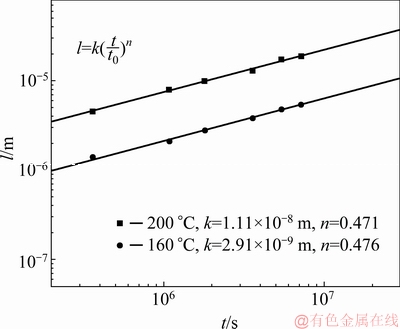

从老化退火的焊点组织演变中可以得知,在退火过程中焊料与基板镀层Cu和Ni不断发生反应,使界面IMC层的厚度逐渐增长。Ni-Ni焊点在160 ℃和200 ℃老化退火时,焊料/Ni界面(Ni,Au)3Sn2层的厚度l随退火时间t的变化如图7所示。对图7中各点数据进行直线拟合可以发现,(Ni,Au)3Sn2层的厚度随退火时间延长直线生长,而且各点数据基本分布在拟合直线上。因此,(Ni,Au)3Sn2层的厚度随退火时间的变化可以表达为

(1)

(1)

其中:t0为单位时间;k为比例系数;n为生长指数。

图7 在160 ℃和200 ℃退火时Ni-Ni焊点中 (Ni, Au)3Sn2层厚度随退火时间的变化

Fig. 7 Thickness of (Ni, Au)3Sn2 layer at Ni-Ni joints versus aging time at 160 ℃ and 200 ℃

通过拟合直线上的点,采用最小二乘法可以计算得出式(1)中比例系数k和生长指数n,如图7所示。从图7可知:随退火温度升高和退火时间延长,Ni-Ni焊点界面(Ni,Au)3Sn2层的厚度逐渐增大。

在界面扩散反应中,生长指数n表征扩散层的生长行为机制[17]。当扩散层的生长机制为体积扩散时,n=0.5;当扩散层的生长机制为晶界扩散时,n=0.25;当扩散层的生长机制为反应扩散主时,n=1。从图7可知:在160 ℃和200 ℃下,(Ni,Au)3Sn2层的生长指数n均接近0.5,但是略小于0.5,表明其生长不是由单一扩散机制确定,而是以体积扩散为主,伴随有一定程度的晶界扩散。这是因为在高温下扩散驱动力增大,但是随着IMC层厚度增大,Ni与Sn之间的扩散速率减小,过剩的驱动力促使晶界扩散发生,而且IMC的晶粒尺寸也同时生长,因此,随着温度升高,n逐渐降低,略小于0.5。

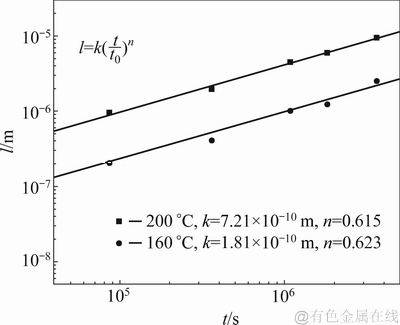

Cu-Ni焊点在160 ℃和200 ℃老化退火时,焊料/Ni界面(Ni,Au,Cu)3Sn2层的厚度l随退火时间t的变化如图8所示。从图8可见:(Ni,Au,Cu)3Sn2层的厚度随退火时间延长基本呈直线生长,而且各点数据基本分布在拟合直线上,因此,IMC层厚度l与退火时间t的关系与Ni-Ni焊点的IMC层相似,也符合关系式(1)。从图8还可以看出:(Ni,Au,Cu)3Sn2层在160 ℃和200 ℃的生长指数n均大于0.5,表明(Ni,Au,Cu)3Sn2层的生长以反应扩散为主。与Ni-Ni焊点的(Ni,Au)3Sn2层的生长行为相比,(Ni,Au,Cu)3Sn2层生长机制的变化主要是由于焊点中Cu的耦合作用引起的。由于Cu在Au-Sn焊料中扩散速率极快[15],随着Ni-Sn化合物层厚度生长,Ni与Sn之间的扩散不断受到限制,此时IMC层的生长逐渐转变为以Cu的耦合反应为主,导致生长指数n大于0.5。此外,通过对比图7与图8可以发现,在相同的退火条件下,(Ni,Au,Cu)3Sn2层的厚度明显比(Ni,Au)3Sn2层的厚度小,进一步证明了Cu在界面反应中的耦合作用有效抑制界面Ni-Sn化合物层的生长。

图8 在160 ℃和200 ℃退火时Cu-Ni焊点中(Ni,Au,Cu)3Sn2层厚度随退火时间的变化

Fig. 8 Thickness of (Ni,Au,Cu)3Sn2 layer at Cu-Ni joints versus aging time at 160 ℃ and 200 ℃

2.4 耦合反应对焊点力学性能的影响

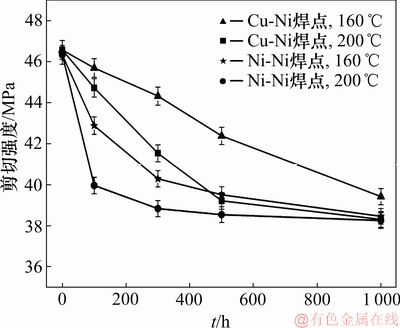

图9所示为Ni-Ni焊点与Cu-Ni焊点在160 ℃和200 ℃退火时剪切强度随退火时间的变化曲线。从图9可见:随着退火时间延长,2种焊点的剪切强度均逐渐下降。Ni-Ni焊点在200 ℃退火时,其剪切强度在100 h内急剧下降,之后随退火时间延长剪切强度下降缓慢;在160 ℃退火时,剪切强度也是在前300 h下降较快,超过300 h后强度下降缓慢。Cu-Ni焊点在200 ℃退火时,其剪切强度在500 h内急剧下降,之后随退火时间延长剪切强度下降缓慢;在160 ℃退火时,剪切强度在1 000 h内呈近直线下降。此外,所有焊点在退火1 000 h时的剪切强度都比较接近。

通过结合2种界面IMC层的生长曲线可知:Ni-Ni焊点在200 ℃退火100 h后,其焊料/Ni界面IMC层的厚度约为4.61 μm,而Cu-Ni焊点在200 ℃退火500 h后,其焊料/Ni界面IMC层的厚度约为4.50 μm。Ni-Ni焊点在160 ℃退火500 h后IMC层厚度也达到3 μm,而Cu-Ni焊点在160 ℃退火1 000 h后IMC层厚度依然保持小于2.5 μm。显然,焊点剪切强度的变化规律与焊点IMC层的厚度有关。当IMC的厚度达到某一临界值时,焊点的剪切强度接近最低值,并随着厚度的生长基本保持不变。

图9 Ni-Ni 和Cu-Ni焊点160 ℃和200 ℃退火后剪切强度随退火时间的变化曲线

Fig. 9 Shear strength of Ni-Ni and Cu-Ni joints aged at 160 ℃ and 200 ℃ for various time

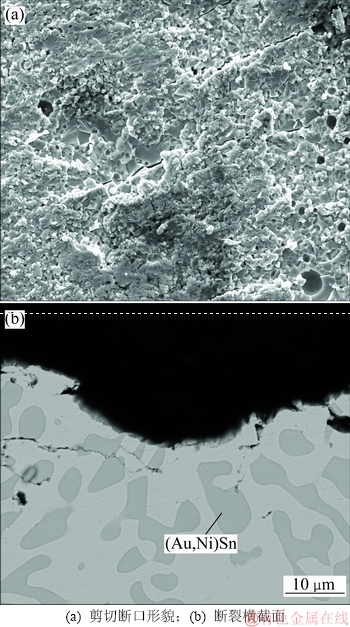

实验研究发现,Ni-Ni和Cu-Ni钎焊态焊点在剪切拉伸试验中,剪切断裂均发生在焊料内部,且形成脆性断口,剪切断口形貌及断裂横截面如图10所示。由于Cu-Ni钎焊态焊点的断裂位置与断口形貌与Ni-Ni焊点的断裂位置与断口形貌基本一致,因此,图10中只列出Ni-Ni焊点的剪切断口形貌及其断裂横截面。在钎焊态焊点中,界面IMC层厚度小,抗剪切能力强,因此,脆性的Au-Sn焊料成为焊点的薄弱环节,导致剪切断裂发生在焊料内部。此时焊点的剪切强度取决于焊料的强度,故钎焊态Ni-Ni和Cu-Ni焊点的剪切强度基本相同,如图9所示。

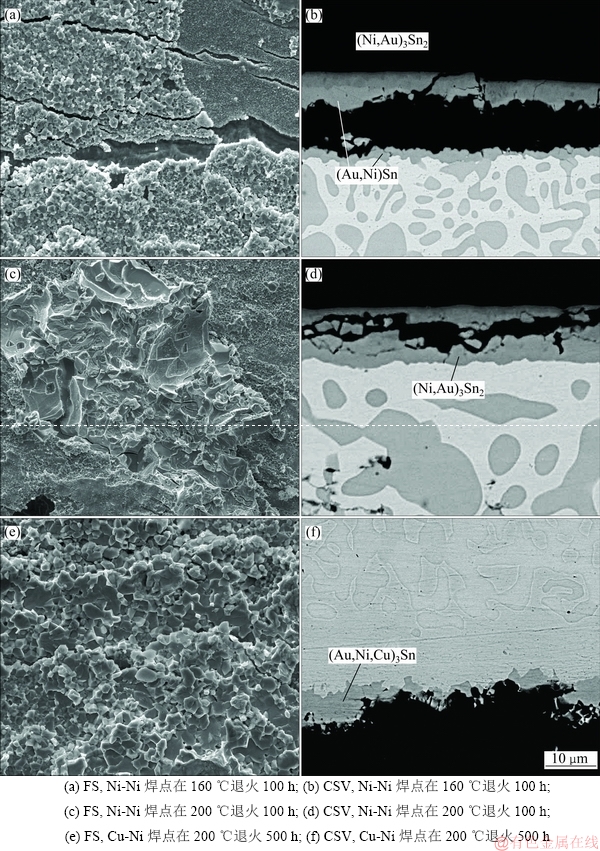

图11所示为Ni-Ni和Cu-Ni焊点的剪切断口形貌及其断裂横截面。图11(a)和(b)所示分别为Ni-Ni焊点在160 ℃退火100 h样品的断口形貌和断裂界面。可见:该样品产生颗粒状断口,表明其发生脆性断裂,断裂截面显示脆性断裂发生在焊料/(Ni,Au)3Sn2层界面处。从组织形貌(图5(a))可知:此时(Ni,Au)3Sn2层厚度较小,在(Ni,Au)3Sn2层上方弥散发布针状的(Ni, Au)3Sn2层相,导致剪切应力高度集中,焊料/(Ni, Au)3-Sn2层界面处成为焊点的薄弱环节并发生断裂。图 11(c)和(d)所示分别为Ni-Ni焊点在200 ℃退火100 h样品的断口形貌和断裂界面。此时的样品断口形貌为解理断口,而且裂纹扩散全部发生在IMC层内部。其组织形貌(图5(b))显示,经过200 ℃退火100 h后,焊料基本形成固溶体组织,弥散分布的(Ni,Au)3Sn2消失,(Ni, Au)3Sn2层厚度达到4 μm以上。由于(Ni, Au)3Sn2层固有的脆性,使其成为焊点的剪切薄弱点,导致焊点断裂发生在IMC层内部,此时,焊点的剪切强度基本降到最低值。Cu-Ni焊点在200 ℃退火500 h样品的断口形貌和断裂截面分别如图11(e)和(f)所示。焊点形成颗粒状断口,表明其断裂模式为脆性断裂,而且断裂截面显示断裂发生在(Ni,Au,Cu)3Sn2层内部。由此可知,当界面IMC层厚度较大时,Cu-Ni的断裂形式和机理与Ni-Ni焊点基本一致。

图10 Ni-Ni钎焊态焊点的剪切断口形貌及其断裂横截面

Fig. 10 Fracture surface and cross-section view of Ni-Ni as-reflow joints

从图9和图11可以看出:Ni-Ni和Cu-Ni服役焊点的剪切强度取决于焊料/IMC界面和IMC层的强度。通常情况下,焊点剪切断裂断裂发生在其薄弱环节处。

图11 Ni-Ni和Cu-Ni焊点的剪切断口形貌(FS)及其断裂横截面(CSV)

Fig. 11 Fracture surface (FS) and cross-section view (CSV) of aged joints for various conditions

例如,当界面IMC层厚度较小时,剪切断裂发生在应力集中的焊料/IMC界面处;当IMC层厚度足够大时,剪切断裂发生在脆性的IMC层内部。而发生在IMC层内部的剪切强度明显小于发生在焊料/IMC界面的剪切强度,可见,焊点中应该尽量避免或减缓IMC层的厚度达到断裂临界值。因此,在Cu-Ni焊点中,Cu在焊料/Ni界面发生耦合反应,抑制了界面IMC层的生长,在一定程度上起到了减缓焊点力学性能恶化的效果,有利于提高焊点的可靠性。

3 结论

1) 在钎焊过程中,Ni-Ni焊点在焊料/Ni界面处形成(Ni,Au)3Sn2IMC层,而Cu-Ni焊点在焊料/Ni界面处形成(Ni,Au,Cu)3Sn2IMC层,表明在异质界面的焊点中发生了耦合界面反应。

2) 老化退火中,(Ni,Au)3Sn2和(Ni,Au,Cu)3Sn2IMC层厚度均随着退火时间延长逐渐增大,而且生长行为符合扩散控制机制关系式:l=k(t/t0)n。(Ni,Au)3Sn2层的生长以体积扩散为主,伴随有一定程度的晶界扩散,而由于Cu的耦合作用,Cu-Ni焊点中(Ni,Au,Cu)3Sn2 IMC层的生长以反应扩散为主。

3) 在Cu-Ni异质界面焊点中,Cu原子穿过焊料到达Ni界面参与耦合反应,有效抑制了焊料/Ni界面IMC层的生长,减缓了焊点力学性能的恶化,有利于提高焊点的可靠性。

参考文献:

[1] WANG Yikai, LIU Wensheng, MA Yunzhu, et al. Indentation size effect and micromechanics characterization of intermetallic compounds in the Au–Sn system[J]. Materials Science & Engineering A, 2014, 610: 161-170.

[2] 韦小凤, 王日初, 彭超群, 等. AuSn钎料及AuSn/Ni焊点的组织性能研究[J]. 稀有金属材料与工程, 2013, 42(3): 639-643.

WEI Xiaofeng, WANG Richu, PENG Chaoqun, et al. Micro- structure and properties of AuSn solder and AuSn/Ni joint[J]. Rare Metal Materials and Engineering, 2013, 42(3): 639-643.

[3] CHE F X, PANG J H L. Study on reliability of PQFP assembly with lead free solder joints under random vibration test[J]. Microelectronics Reliability, 2015, 55: 2769-2776.

[4] HU X W, XU T, LEON M K, et al. Shear strength and fracture behavior of reflowed Sn3.0Ag0.5Cu/Cu solder joints under various strain rates[J]. Journal of Alloys and Compounds, 2017, 690: 720-729.

[5] 张国尚, 荆洪阳, 徐连勇, 等. 纳米压痕法测量80Au-20Sn 焊料热力性能[J]. 焊接学报, 2009, 30(9): 53-58.

ZHANG Guoshang, XING Hongyang, XU Lianyong, et al. Determination of the thermal performance of 80Au-20Sn solder by nano-indentation[J]. Transactions of the China Welding Institution, 2009, 30(9): 53-58.

[6] LIU Wensheng, WANG Yikai, MA Yunzhu, et al. Nano- indentation study on micromechanical behaviors of Au–Ni–Sn intermetallic layers in Au–20Sn/Ni solder joints[J]. Materials Science & Engineering A, 2016, 653: 13-22.

[7] ZHU Z X, LI C C, LIAO L L, et al. Au-Sn bonding material for the assembly of power integrated circuit module[J]. Journal of Alloys and Compounds, 2016, 671: 340-345.

[8] ZHU Xuewei, WANG Rikun, PENG Chaoqun, et al. Reactions and mechanical properties between AuSn20 solders and metalized Al–Si alloys for electronic packaging application[J]. Journal of Materials Science: Materials in Electronics, 2014, 25: 742-748.

[9] WEI Xiaofeng, ZHANG Yukun, WANG Richu, et al. Micro- structural evolution and shear strength of AuSn20/Ni single lap solder joints[J]. Microelectronics Reliability, 2013, 53(5): 748- 754.

[10] VASSILEV G P, LILOVA K I, GACHON J C. Enthalpies of formation of Ni–Sn compounds[J]. Thermochimica Acta, 2006, 447: 106-108.

[11] DEBSKI A, GASIOR W, MOSER Z, et al. Enthalpy of formation of intermetallic phases from the Au-Sn system[J]. Journal of Alloys and Compounds, 2010, 491: 173-177.

[12] DEBSKI A, GASIOR W, MOSERR Z, et al. Enthalpy of formation of Au-Sn intermetallic phases: part II[J]. Journal of Alloys and Compounds, 2011, 509: 6131-6134.

[13] LAURILA T, VUORINEN V, KIVILAHTII J K. Interfacial reactions between lead-free solders and common base materials [J]. Materials Science and Engineering R, 2005, 49: 1-60.

[14] LEE K Y, LI M, TU K N. Growth and ripening of (Au,Ni)Sn4 phase in Pb-free and Pb-containing solders on Ni/Au metallization[J]. Journal of Materials Research, 2003, 18(11): 2562-2570.

[15] CHUNG H M, CHEN C M, LIN C P, et al. Microstructural evolution of the Au-20wt%Sn solder on the Cu substrate during reflow[J]. Journal of Alloys and Compounds, 2009, 485: 219- 224.

[16] DONG H Q, VUORINEN V, LAURILA T, et al. Thermo- dynamic reassessment of Au–Ni–Sn ternary system[J]. Calphad, 2013, 43: 61-70.

[17] MITA M, MIURA K, TAKENAKA T, et al. Effect of Ni on reactive diffusion between Au and Sn at solid-state temperatures [J]. Materials Science and Engineering B, 2006, 126: 37-43.

(编辑 杨幼平)

收稿日期:2018-05-25;修回日期:2018-12-21

基金项目(Foundation item):陕西省科技攻关项目(2016NY-137);中央高校基本科研业务费专项基金资助项目(2452017132, 2452016075) (Project (2016NY-137) supported by the Science and Technology Key Program of Shaanxi Province; Projects(2452017132, 2452016075) supported by the Fundamental Research Funds for the Central Universities)

通信作者:韦小凤,博士,讲师,从事电子封装材料的制备及焊点可靠性评价研究;E-mail: wxf8412@163.com

摘要:为了探讨Au-Sn异质焊点耦合界面反应对界面IMC层生长行为及焊点力学性能的影响,采用回流焊技术制备Ni/AuSn/Ni和Cu/AuSn/Ni三明治结构焊点,通过扫描电子显微镜(SEM)与能谱分析(EDS)研究焊点在钎焊与老化退火中的组织演变。研究结果表明:在钎焊中Ni-Ni焊点的AuSn/Ni界面形成(Ni,Au)3Sn2金属间化合物(IMC)层,而Cu-Ni焊点的AuSn/Ni界面形成(Ni,Au,Cu)3Sn2四元IMC层,表明钎焊过程中上界面的Cu原子穿过AuSn焊料到达Ni界面参与耦合反应。在老化退火中,界面IMC层的厚度l随退火时间t延长而逐渐增大,其生长规律符合扩散控制机制的关系式:l=k(t/t0)n。在160 ℃和200 ℃退火时,(Ni,Au)3Sn2层的生长以晶界扩散和体积扩散为主。由于Cu原子的耦合作用,(Ni,Au,Cu)3Sn2层的生长以反应扩散为主。Cu-Ni异质界面焊点中,Cu的耦合作用抑制了AuSn/Ni界面(Ni,Au,Cu)3Sn2IMC层的生长,减缓了焊点剪切强度的下降速度,有利于提高焊点的可靠性。