中国有色金属学报 2004,(04),646-651 DOI:10.19476/j.ysxb.1004.0609.2004.04.022

电冶熔铸WC/钢复合材料的显微缺陷

合肥工业大学材料科学与工程学院,合肥工业大学材料科学与工程学院,合肥工业大学材料科学与工程学院 合肥230009 ,合肥230009 ,合肥230009

摘 要:

采用电冶熔铸工艺将废弃的WC钢结硬质合金制备成WC/钢复合材料,研究了复合材料中显微缺陷的形貌及形成机理。结果表明:电冶熔铸WC/钢复合材料的气孔及夹杂含量少,可有效解决WC颗粒的偏析。X射线衍射、扫描电镜和透射电镜分析显示,WC颗粒和钢基体界面上发生了界面反应,生成了高稳定性的Fe3W3C界面层。

关键词:

中图分类号: TB331

作者简介:尤显卿(1949),男,副教授.;

收稿日期:2003-07-09

基金:安徽省教育厅重点课题资助项目(2003KJ016ZB);

Micro defects in tungsten carbide particulates reinforced steel matrix composites by electroslag melting and casting

Abstract:

Tungsten carbide particulates reinforced steel matrix composites were fabricated by electroslag melting and casting process by using scrap tungsten carbide steel-bonded cement by powder metallurgy as raw material. Micro defects analysis shows that the tungsten carbide/steel metal matrix composite not only has low content of porosity and nonmetal inclusion, but also can alleviate tungsten carbide particulates aggregation remarkably. During the manufacturing process, the tungsten carbide particulates are partly melted because of high temperature. The melted tungsten carbide can react with the steel matrix at the interface. The reacting production is examined as Fe3W3C by means of X-ray diffraction, scanning electron microscopy and transmission electron microscopy.

Keyword:

electroslag melting and casting; tungsten carbide; composite; micro defects; wetting;

Received: 2003-07-09

WC/钢复合材料融合了WC颗粒和钢的优点, 既具有优异的力学性能, 又具有良好的耐磨、 耐高温和一定的耐腐蚀性。 但是粉末冶金工艺生产的WC/钢复合材料成本高, 零件的形状和尺寸受限制, 复合材料中WC颗粒与钢基体界面结合不牢, 界面处易萌生裂纹, 且难以再生和回收

由于WC颗粒的存在以及电冶熔铸特有的工艺条件, WC/钢复合材料凝固过程的温度场和浓度场, 晶体生长的热力学和动力学过程都发生了变化, 所以其凝固过程与基体钢的凝固过程差异较大, 凝固过程中产生的缺陷也因此而异

1 实验

实验用材料为废弃的粉末冶金WC钢结硬质合金(块状), 根据要求添加适量的钢粉或WC粉(平均粒度0.425~0.250 mm, 纯度99.7%), 保证复合材料中各合金元素含量为所要求的成分配比。

将基体钢和WC粉用中频感应炉制成复合材料电极后, 再用单臂立柱式电渣炉将复合材料电极熔铸成实验材料。 表1所列为OE SPECTROMETER ARL-4460荧光光谱仪测得的实验材料的化学成分。

表1 电冶熔铸WC/钢复合材料铸件的化学成分(质量分数, %)

Table 1 Chemical compositions ofWC/steel-based composite byelectroslag melting and casting(mass fraction, %)

C |

W | Si | Mn | ||||

0.652 |

39.614 | 0.225 | 0.355 | ||||

| Cr | V | Ni | Mo | Fe | |||

1.395 |

0.108 | 0.179 | 0.135 | Bal. | |||

将实验材料用电火花线切割成尺寸为10 mm×10 mm×10 mm的金相试样, 用D/max-rB型X射线衍射仪进行相分析, 用PME OLYMPUS金相显微镜、 S-570型扫描电镜以及H-800透射电镜进行组织形貌观察和电子衍射花样分析。

2电冶熔铸WC/钢复合材料的铸造缺陷分析

2.1 气孔

WC/钢复合材料中加入的WC颗粒表面会吸附一些气体和水, 在制备过程中随WC颗粒一起进入基体钢液; 同时, 高温下基体钢液的某些化学反应也会产生气体。 复合过程中, 当进入基体钢液的气体压力pg满足条件: pg≥pe+ρh+2σ/r时会形成气泡。 pe为大气压; r为气泡半径; h为钢液深度; σ为表面能。 气孔作为复合材料内部的缺陷, 不仅减少了复合材料铸件的有效截面积, 而且会在局部区域造成应力集中, 成为材料断裂的裂纹源。

图1所示为电冶熔铸WC/钢复合材料典型的气孔形貌。

图1 WC/钢复合材料的气孔形貌

Fig.1 Micrograph of porosity in WC/steel composite

实验测得WC/钢复合材料的相对密度为97.5%, 由此可见, 电冶熔铸工艺很好地解决了WC/钢复合材料的致密化问题, 因为:

1) 电冶熔铸凝固过程中, 基体钢液熔池的上方始终保持一个高温的渣熔池, 其独特的散热条件使得基体钢液自下而上快速轴向结晶, 同时铸件的收缩可由钢液面的下降得到补偿, 基体钢液中的气体易于上浮。

2) 复合材料电极熔化、 脱落和结晶的整个过程在真空条件下进行, 基体钢液吸入气体的可能性减小。

3) 电冶熔铸过程中, 渣池和基体钢液熔池在电磁搅拌力和热对流的作用下有利于吸入气体和反应生成气体的上浮和逸散。

实验表明: 复合前对WC颗粒进行烘干处理和搅拌前长时间真空超声除气, 可以减少其含气量且有效减小实验材料的气孔率。

2.2 夹杂

氧气在钢中的溶解度很低, 在基体钢液冷却过程中, 随着温度的降低, 溶解在基体钢液中的氧析出并与硅、 锰等元素形成氧化物夹杂, 夹杂物的存在破坏了复合材料钢基体的连续性。 在压力加工和热处理过程中, 由于钢基体和夹杂物的热膨胀系数不同, 在夹杂物和钢基体的界面处产生方向相反的微观应力, 形成初始裂纹, 初始裂纹是钢基体进一步疲劳破坏的疲劳源。

用金相显微镜观察未浸蚀试样的多个视场, 均未发现夹杂物痕迹(图1), 可见电冶熔铸工艺能有效去除WC/钢复合材料中的夹杂物。 电冶熔铸去除夹杂物分为以下几个阶段: 1) 在复合材料电极端头基体钢中的夹杂物通过钢液薄膜向钢/渣界面转移; 2) 突破钢/渣界面的夹杂物被炉渣吸附后溶解; 3) 溶解于渣池的物质离开钢/渣界面在渣池内部均匀扩散。 电冶熔铸工艺的高温条件、 基体钢液熔池中的强烈电磁搅拌、 热对流作用都有利于充分去除夹杂物, 经过一系列物理化学反应后, 基体钢液被有效净化, 夹杂物含量大大降低。

2.3 颗粒团聚和聚集

WC颗粒的分布均匀性是影响WC/钢复合材料质量的重要因素, WC颗粒的过分聚集容易导致WC颗粒聚集处萌生裂纹

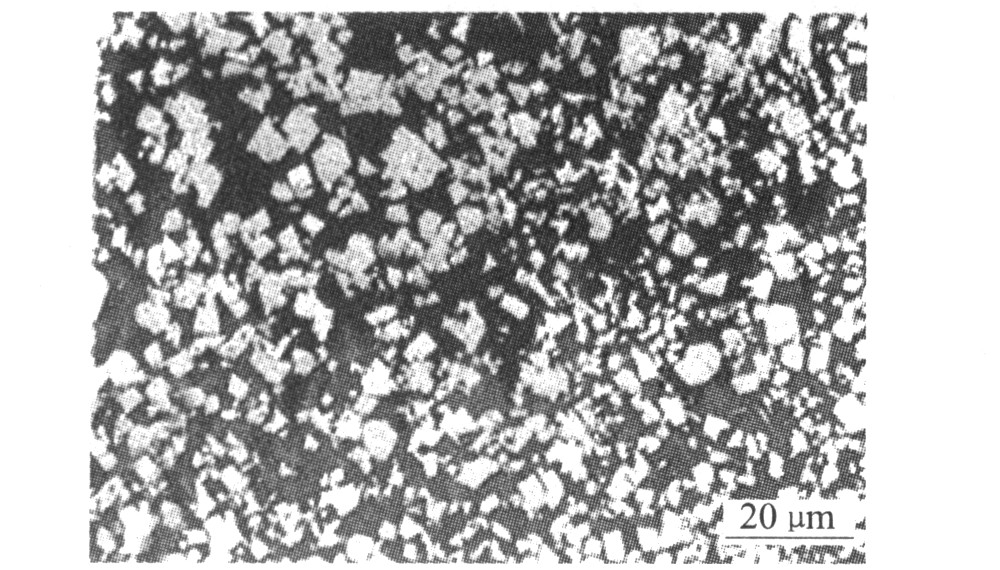

电冶熔铸WC/钢复合材料中WC颗粒偏聚程度较小, 因为电冶熔铸工艺中, 复合材料电极的熔化、 脱落和结晶的整个过程受到电磁搅拌力和热对流的综合作用, 基体钢液熔池中产生强烈搅拌, 搅拌剪切力足以打散WC颗粒聚集, 使其在基体钢液中均匀分布; 在凝固过程中, 基体钢液受到水冷结晶器四周和底部循环水的强制冷却作用, 冷却强度大, 凝固过程非常快, 使WC颗粒不能下沉和聚集, 所以, WC颗粒能够在钢基体中呈均匀分布。 图2所示为WC/钢复合材料中WC颗粒的分布形态。

实验发现: 如果WC颗粒过细或WC颗粒体积分数过大, 会造成基体钢液的粘度增大, 使得电磁搅拌力等剪切搅拌力不足以打散WC颗粒团聚, 从而增加WC颗粒与钢基体的复合难度。 因此, 应合理控制WC/钢复合材料中WC颗粒的粒度和体积分数。

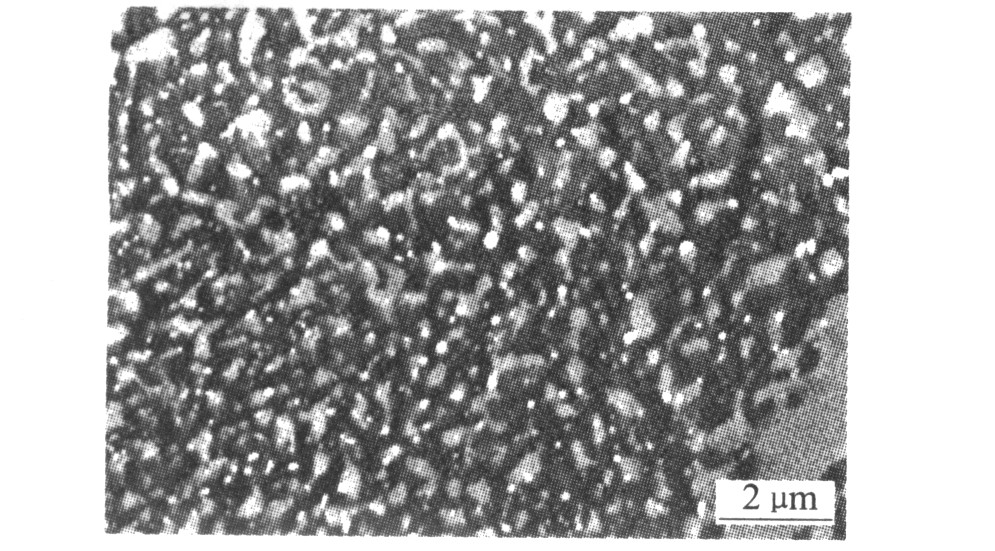

图2 WC/钢复合材料中WC颗粒的分布

Fig.2 WC particulates distributing in WC/steel composite

2.4 偏析

WC/钢复合材料铸造组织中枝晶偏析很常见, 枝晶偏析与WC颗粒能否成为结晶晶核, 液固界面对WC颗粒推斥或吞没关系密切。 凝固过程中, WC颗粒和析出的初晶Fe的晶体结构差异较大, 不能成为Fe的结晶晶核, 所以Fe在凝固过程中会将WC颗粒推开, 使之聚集在最后凝固的区域—枝晶间。 凝固界面对WC颗粒的排斥效应和冷却速度有关, 冷却速度小时WC颗粒会被界面推移, 而冷却速度大时颗粒则会被液固界面吞没。

当液固界面以速度v, 向半径为R的WC颗粒推近时, WC颗粒受到界面的作用Fγ, Fγ与表面张力的变化有关

式中 γ为表面张力; p, s和l分别表示颗粒、 固相和液相。

钢液作用于WC颗粒上的力

式中 Δρ=ρp-ρl; d0为原子半径; η为粘度; x为颗粒到液固界面的距离。 式(3)边界条件为

x=2d0, F=Fc(吞没力);

x=2d0+2R, F=0。

对式(3)进行积分

当Fc=Fγ时, v=vc, r, 则

式中 vc, r为临界速度。

考虑到WC颗粒和钢液间热传导效应, 式(5)可改写为

式中 λp和λl分别为WC颗粒和钢液的热导率。

由式(6)可以得出避免枝晶偏析所需的最小冷却速度, 所以在生产条件允许时通过控制冷却速度可使铸件组织尽量均匀。

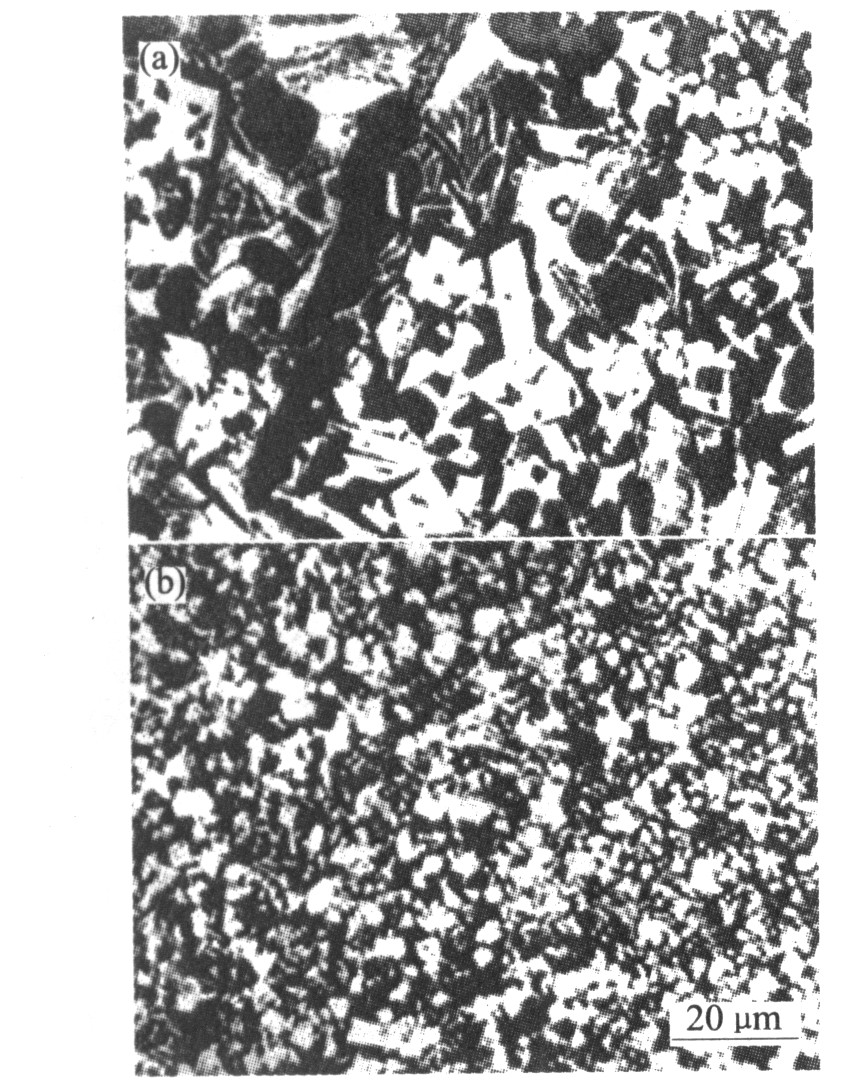

图3所示为不同冷却条件下WC颗粒的分布形态, 从图中可以看出: 在快速冷却时, 液固界面能吞没WC颗粒, 从而避免晶间偏析, 同时细化晶粒。

图3 冷却速度对WC颗粒分布形态的影响

Fig.3 Effect of cooling speed on WC particulates distribution (a)—Low cooling speed; (b)—High cooling speed

2.5 WC/钢复合材料的界面反应

电冶熔铸工艺条件下(1 750 ℃), WC颗粒会被高温钢液部分熔解

过饱和的基体钢液在冷却过程中原位析出细小的WC结晶体, 而远离WC颗粒的钢基体中则会析出含铁、 钨、 碳等合金元素的网状复式碳化物, 如图6所示。

由文献

图4 WC颗粒的局部溶解

Fig.4 Partial dissolution of WC particulate

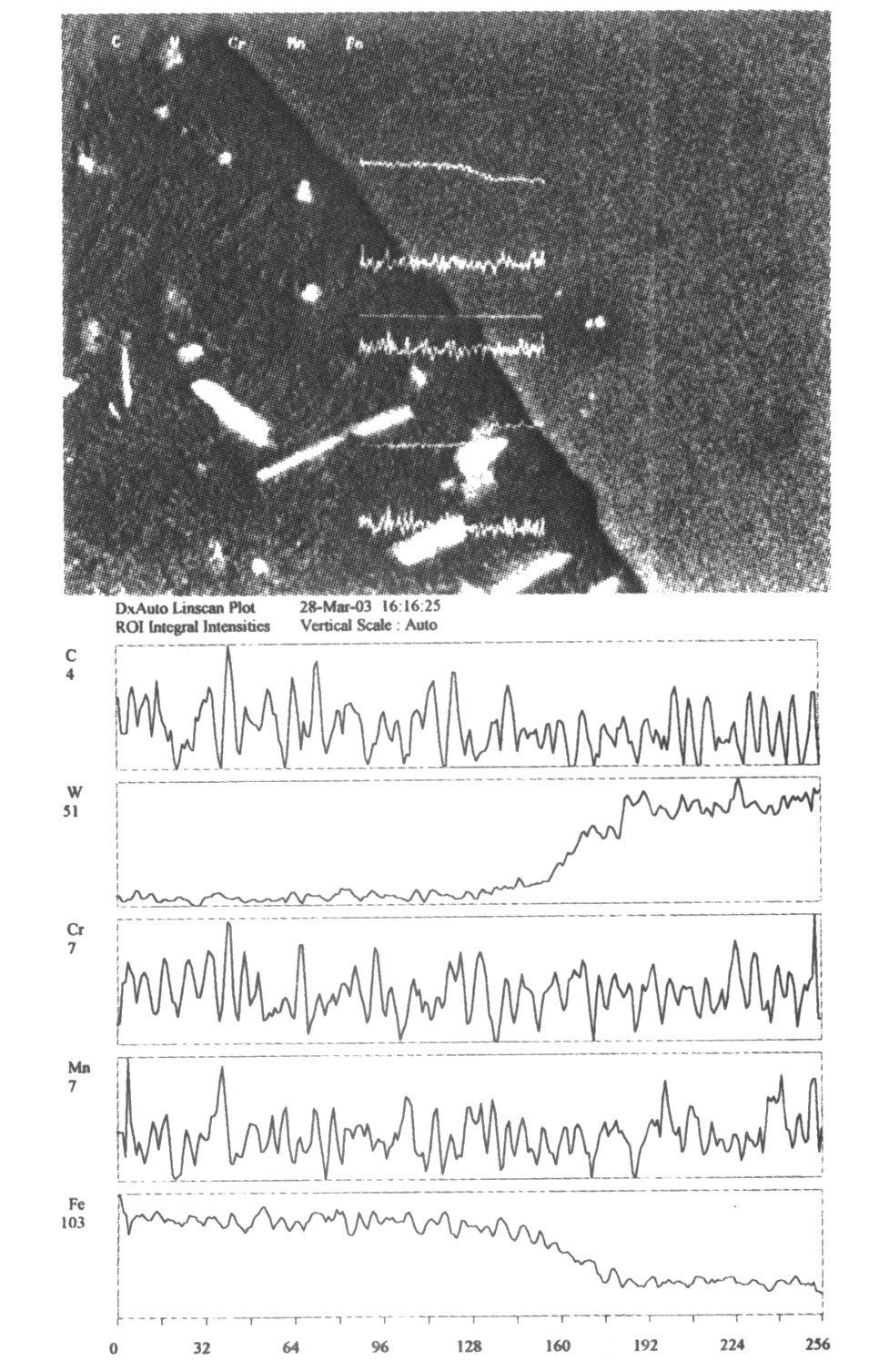

图5 WC颗粒附近的铁和钨含量线扫描

Fig.5 Line scans of Fe and W around single WC particulate

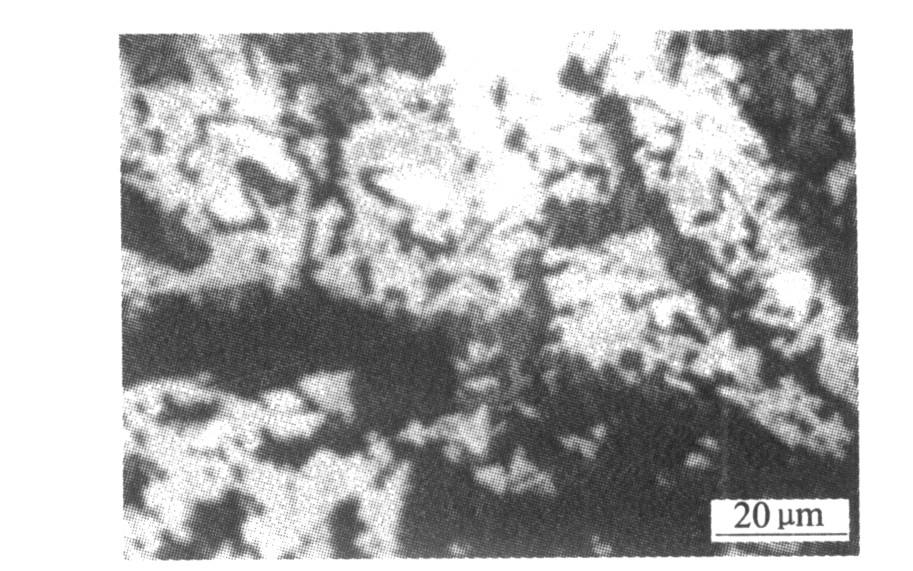

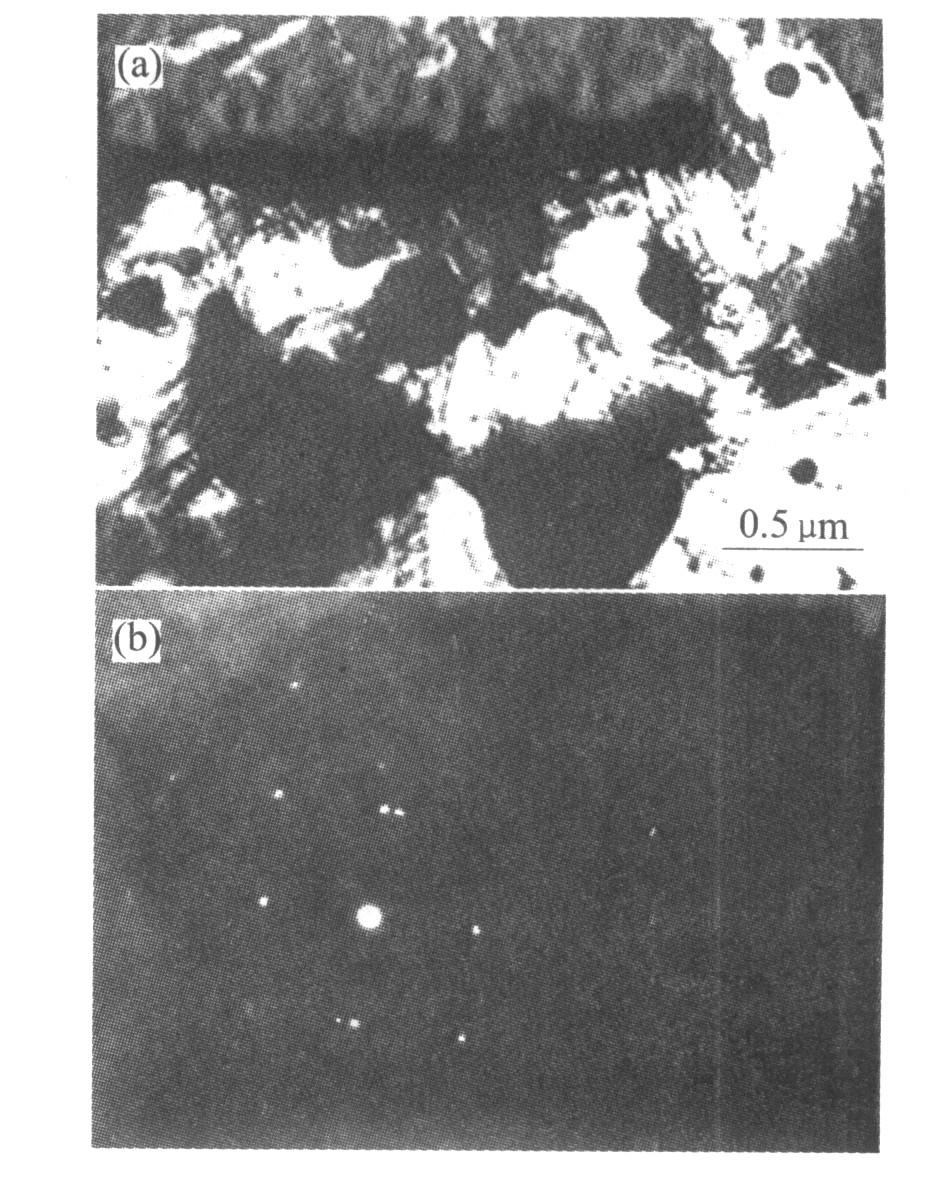

用H-800透射电镜观察反应产物形貌, 并进行透射电镜衍射分析, 界面反应产物形貌及电子衍射花样标定结果如图8所示。

图6 复合材料的网状碳化物及 原位析出的WC晶体

Fig.6 Netlike carbide and in-situ WC crystals in WC/steel composite

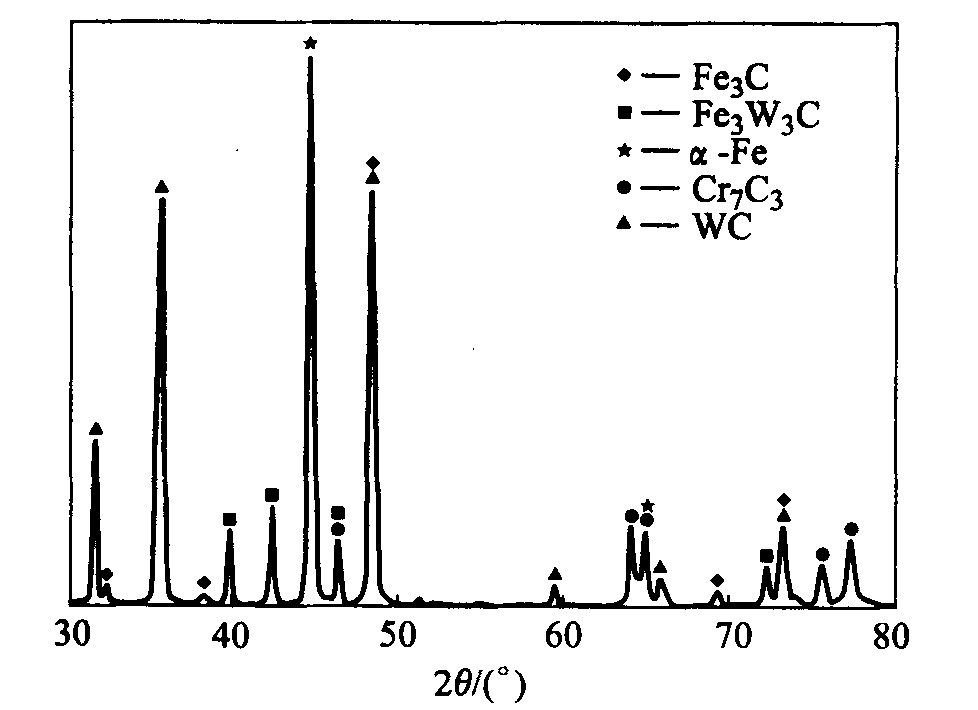

图7 WC钢/复合材料的X射线衍射谱

Fig.7 X-ray diffraction pattern of WC/steel composite

通过分析可知, 反应产物属于面心立方晶体结构, 晶格常数α=1.101 nm。 查Fe3W3C和Fe4W2C的X射线衍射标样, 其晶格常数α=1.104 nm。 由此可以确定反应产物为Fe3W3C。

由上述结果可知, WC颗粒与钢基体之间的界面反应层由细小的Fe3W3C晶粒组成, 反应产物是形核长大的, WC颗粒表面的裂纹和较低的温度都为反应产物的形核提供了有利条件。 除了WC颗粒与基体钢液直接发生反应外, WC颗粒在钢液中还要发生溶解, 溶入钢基体的钨和碳将由WC/钢基体界面向钢基体内扩散, 使WC颗粒周围钢液中的钨含量增高。 这样在WC颗粒周围的钢液中包含了钨和碳, 在凝固过程中, 也以Fe3W3C的形式析出。

WC颗粒周围存在适量分散的反应产物, 可以改善WC颗粒与钢基体之间的物理相容性, 减小由于WC颗粒与钢基体之间弹性模量和热膨胀系数差异而引起的热应力, 从而提高WC/钢复合材料的性能。

图8 界面反应层的TEM图像及选区电子衍射

Fig.8 TEM image and selected area electron diffraction pattern of reaction zone

Fe3W3C是电冶熔铸WC/钢复合材料中的重要碳化物之一, 具有很高的热力学稳定性, Fe3W3C的形成有利于提高WC/钢复合材料的耐磨能力。

3 结论

1) 致密度和WC颗粒的分布形态是影响WC/钢复合材料性能的重要因素, 电冶熔铸工艺可有效提高铸件的致密度, 改善WC颗粒的分布形态。

2) WC密度比铁大, 导热性能差, 物理上处于不稳定或亚稳定状态, 不能作为铁的形核核心, 故导致比重偏析、 枝晶偏析等缺陷的产生, 但提高冷速可以避免偏析并细化晶粒。

3) 电冶熔铸工艺中, WC颗粒发生了部分溶解并在WC/钢基体界面上形成了Fe3W3C反应层。

4)电冶熔铸工艺可以直接以废弃粉末冶金WC钢结硬质合金为原料, 成本低、 周期短, 是一项具有回收效应和经济价值的复合材料制备工艺。

参考文献