文章编号:1004-0609(2016)-07-1498-07

AZ91镁合金表面激光熔覆Al-Cu合金涂层的组织与性能

朱红梅,龚文娟,易志威

(南华大学 机械工程学院,衡阳 421001)

摘 要:

利用激光熔覆技术在AZ91镁合金表面制备Al-30%Cu(质量分数)合金涂层。采用X射线衍射仪、扫描电子显微镜、显微硬度仪、电化学工作站表征分析激光熔覆试样的组织和性能。结果表明:激光熔覆层与基体呈现出良好的冶金结合,无明显的气孔裂纹等缺陷。其中,熔覆区出现大量的牙齿状、花瓣状和细颗粒状组织,结合区为典型的树枝晶组织。XRD结果表明:熔覆层主要由二元相Mg17Al12、AlMg、CuMg2和三元相Al2CuMg、Mg32Al47Cu7组成。由于晶粒细化和新形成的金属间化合物的共同作用,合金熔覆层的显微硬度平均值(392.2HV)为AZ91镁合金基体硬度(约70HV)的5.6倍。熔覆层的腐蚀电位比基体的提高179.2 mV,腐蚀电流密度较基体的降低两个数量级,耐蚀性得到较大的改善。

关键词:

AZ91镁合金;Al-Cu合金涂层;激光熔覆;显微硬度;耐蚀性;

中图分类号:TG 174.44 文献标志码:A

镁合金是迄今在工程中应用最轻的金属结构材料,具有比强度和比刚度高、导热性好、易切削加工等一系列优良特性,在汽车交通、电子电器、航空航天和国防军事等领域具有广阔的应用前景。然而,相对传统的钢铁和铝合金材料,镁合金存在硬度低、耐磨性和耐蚀性差等缺陷,成为限制其广泛应用的瓶 颈[1-2]。因此,如何提高镁合金的耐磨耐蚀表面性能已成为当今材料研究领域的重要课题之一。

国内外大量文献报道表明,对镁合金进行表面处理是改善其耐磨耐蚀性的有效途径[2-5]。其中,激光表面改性技术具有很大的发展前景[4-5]。由于Mg、Al两种元素之间具有良好的相容性,因此,在镁合金表面激光熔覆Al基涂层得到了国内外研究者们的广泛关注,主要集中在单质Al粉末熔覆体系[6],二元合金熔覆体系,如Al-Si[7]等,以及金属+陶瓷相复合熔覆体系如Al+Al2O3[8]等。Al-Cu合金因其强度较高而素有硬铝之称,且具有良好的耐蚀性能,故可作为改善镁合金耐磨耐蚀性能的理想涂层[9-11]。然而,目前在镁合金基体表面上利用激光熔覆Al-Cu合金涂层的报导较少,在Al-Cu熔覆层的物相组成和性能方面还有待于进一步研究。GAO等[9]利用宽带激光熔覆技术在AZ91HP镁合金表面制备Al-33%Cu(质量分数)涂层,结果表明,激光功率为2.5 kW时,熔覆层硬度和耐磨蚀性最佳,平均硬度(400HK)约为基体的5倍,涂层主要由镶嵌在AlMg基体上的等轴晶AlCu4和包状晶Mg17Al12组成。而丁阳喜等[10-11]采用激光合金化方式在AZ31B镁合金表面制备Al-Cu涂层(m(Al)/m(Cu)= 5),显微硬度仅为210~265HV。XRD结果表明:熔覆层由单质相Mg、Al、Cu和二元相Mg17Al12、CuMg2相组成。

本研究前期选用Al-Cu合金粉末熔覆体系在AZ91镁合金基体上进行激光表面熔覆实验(其中Cu含量为5%~30%(质量分数)),发现在同一优化制备工艺下,当Cu含量为30%时,涂层性能最佳。因此,本文作者选择Al-30%Cu(质量分数)合金粉末对AZ91镁合金进行激光熔覆表面处理,研究涂层的显微组织形貌与物相组成,以及显微硬度分布和耐蚀性能,以期为镁合金表面熔覆Al-Cu合金涂层提供理论参考。

1 实验

基体材料为市售压铸AZ91镁合金(Mg-8.81Al- 0.77Zn-0.19Mn(质量分数,%)),试样尺寸为45 mm×25 mm×10 mm。在进行激光熔覆实验前,用600号金相砂纸对AZ91镁合金表面进行研磨以去除其表面氧化膜,然后用无水乙醇清洗去除油污,待干燥后进行喷砂粗化处理备用。

激光熔覆粉末为Al、Cu混合金属粉末,纯度均为99.99%,粒度为50~75 μm,按Al、Cu质量比为7:3的比例经球磨机混合均匀后再过筛待用。采用预置粉末法将上述混合好的粉末用有机溶剂充分搅拌均匀涂覆在镁合金基材表面,厚度为1 mm,然后放入低温干燥箱烘干。在纯氩气保护下用5kW CO2激光器进行激光熔覆试验。其优化的工艺参数如下:激光功率为2.2 kW,光斑直径为3 mm,扫描速度为300 mm/min,搭接率为50%。为防止涂层氧化、提高冷却速率,试验在自制的可水冷且气体保护装置中进行[12]。熔覆涂层厚度约为0.8 mm。

采用带能谱仪(EDS)的JSM-6490LA型扫描电镜(SEM)观察激光熔覆层与基体结合界面特征及进行微观组织形貌成分分析。利用X-D6型X射线衍射仪(XRD)对熔覆层进行物相组成分析。采用HXD-1000型维氏显微硬度计分别测量沿熔覆层横截面纵向和横向硬度分布情况,加载载荷为0.5 N,加载时间为15 s。纵向硬度测量选取沿熔覆层横截面外表面,每隔0.05 mm打点一次,平行测3个点取平均值作为该点的显微硬度值。横向硬度测量选取离熔覆层表面约0.3 mm的部位,从第2道熔覆层的外侧开始平行地向后一道熔覆层移动,每隔250 μm测量3次取其算术平均值。用CS350型电化学测量系统对基体和熔覆层进行腐蚀性测量,腐蚀介质为3.5%(质量分数)的NaCl溶液,采样频率3Hz,动电位扫描速度为0.5 mV/s。

2 结果与分析

2.1 基体和熔覆层的物相组成

图1所示为基体和熔覆层的XRD谱。从图1中可看出,原始AZ91镁合金由α-Mg固溶体和β-Mg17Al12金属间化合物组成。经激光处理后,熔覆层的物相主要由二元相Mg17Al12、AlMg、CuMg2和三元相Al2CuMg、Mg32Al47Cu7组成。这些镁金属间化合物主要是由于熔点低且密度小的镁合金基体在激光高温作用下,表层发生微熔,镁元素在对流场和重力场的推动下扩散至整个微熔池中,与熔覆金属粉末反应而形成的。值得一提的是,GAO等[9]在AZ91HP镁合金表面制备的Al-33%Cu(质量分数)涂层由Mg17Al12、AlMg和AlCu4组成,虽与本研究熔覆合金粉末成分相近,但涂层的物相组成差别较大,这可能是与其采用的宽带激光熔覆工艺有关。

图1 基体和熔覆层的XRD谱

Fig. 1 XRD patterns of substrate and cladding layer

2.2 熔覆试样的显微组织分析

图2所示为多道搭接激光熔覆过程示意图。由于实验采用的激光搭接率为50%,后一道熔覆对前一道有很好地再处理作用,加速基体与熔覆层之间的传质过程,有利于熔覆层中Al、Cu元素和基体之间的充分反应化合,使熔覆层组织成分均匀,并能够减少未熔单质粉末、气孔、裂纹等缺陷。同时,熔覆过程中在低温流水的加速冷速作用下,使得熔覆过程中没有出现明显温升,采用的多道搭接激光工艺参数可完全熔化前一道熔覆层而基体熔化深度控制在20 μm以内。故除首道和末道边界外,可保证整个试样熔覆层组织成分均匀。

图2 激光熔覆过程示意图

Fig. 2 Schematic diagram of laser cladding process

图3所示为典型激光熔覆涂层横截面不同倍率下的显微组织形貌。由图3(a)可看出,熔覆层由熔覆区(Cladding zone)、结合区(Bonding zone)和基体(Substrate) 3部分组成,其中熔覆区存在着大量弥散分布的第二相组织,这主要为熔覆粉末和基体在激光作用发生冶金反应生成的金属间化合物。图3(b)所示为熔覆层/基体的结合界面区放大图,明显可见,在熔覆区和基体之间的结合区(约为50 μm)出现了典型的树枝晶组织,这主要是由于在激光熔覆过程中,激光辐射的热量是从涂覆粉末的表层逐渐向底层传导,但熔池表层温度高于底部的,在凝固的过程中,熔池底部与相对温度较低的基体相互接触,导致凝固界面的温度梯度较大,故熔池底部容易形成树枝晶[13]。并且贯穿着凝固的全过程,从而使基材和熔覆材料有机的相互融合在一起,形成了良好的冶金结合层[14]。

图3 激光熔覆试样横截面的显微组织

Fig. 3 Cross-sectional microstructures of laser cladding specimen

利用能谱仪对图4(a)熔覆层和结合区的特征组织(即“牙齿状”组织(如图4(a)白色箭头所示)、“花瓣状” 组织(如图4(a)黑色箭头所示)以及细小颗粒相组织)进行了EDS能谱分析。从图4(b)中可见,熔覆层中的“牙齿状”组织1中n(Al)/n(Mg)=1,结合图1的XRD结果,可以确定“牙齿状”组织为AlMg相。GAO等[9]在AZ91HP镁合金表面激光熔覆Al-Cu合金涂层检测的XRD谱图中也发现了AlMg相,但其并未观察到本研究中发现的AlMg相的精细形貌特征。如图4(c)所示,熔覆层中的“花瓣状”组织中Al和Cu的摩尔比约为2,结合XRD分析,可推断“花瓣状”物质为Al2CuMg相,其中能谱结果中较高的Mg含量是由于基体镁的影响。Al2CuMg金属间化合物是Al-Cu-Mg合金系统中的主要强化相[15],故此相在熔覆层中的大量弥散分布可显著提高其耐磨性。如图4(d)所示,熔覆层中细颗粒状组织的n(Mg)/n(Al)=17/12,结合XRD分析,可确定为Mg17Al12相,这是AZ系镁合金的主要强化相[9]。而结合区的树枝晶组织主要由Mg、Al、Cu、Zn等元素组成(见图4(e)),结合图1的XRD结果可以推断,该区域主要形成了CuMg2,由于Cu元素在镁基体中的溶解度极小,极易在晶界处形成耐蚀的CuMg2,经腐蚀液的侵蚀,形成突出的树枝晶结构。同时,Cu的原子质量较大,在激光熔覆过程中容易沉淀在熔池底部,与基体中的Mg元素和熔覆粉末中的Al元素发生冶金反应,生成Al2CuMg、Mg32Al47Cu7等金属间化合物。由于Mg、Al有较好的相容性,所以在激光熔覆过程中,结合区易形成Mg17Al12、AlMg等金属间化合物,这些弥散分布的硬质相可以改善基体和熔覆层的结合性能[12]。由熔覆试样的低倍(见图3(a))和高倍(见图4(a))SEM像清晰可见,本研究制备的Al-Cu涂层中“牙齿状”组织AlMg相、“花瓣状” 组织Al2CuMg相以及细小颗粒状组织Mg17Al12相析出密度最大,可作为熔覆涂层的主要强化相。

2.3 熔覆试样的显微硬度分析

图5所示为激光熔覆试样横截面纵向和横向的显微硬度分布。从图5(a)中可以看出,熔覆区(Cladding zone)厚度约为0.8 mm,熔覆层的显微硬度(346~445HV)为AZ91镁合金基体(约70HV)的5~6倍。硬度显著提高的主要原因如下:一方面,在激光熔覆过程中,熔覆层受到高能量密度的激光束作用,熔覆粉末与基体中Mg反应生成一系列的新硬质相阻碍位错运动,起到了第二相强化的作用;另一方面,由于激光熔覆快热快冷的特点使熔覆层的晶粒不易长大,起到了细晶强化的作用。此外,从图5(a)中可见,熔覆试样的最表层显微硬度较次表层(150~200 mm)的显微硬度要低,这与文献[9-12]报道的研究结果是一致的。这是由于在高能激光束直接辐照下,熔覆层表层元素发生部分烧损或蒸发,同时,由于熔渣杂质和气体的上浮导致最表层不可避免存在少量夹杂、气孔等缺陷,从而表面硬度相对次表层较低。同时结合图3显微组织观察可知,在激光熔覆过程中,次表层中生成的硬质相较多,硬度值也相应提高。此外,在结合区的交界处(800 mm)硬度出现了一个小峰值,结合显微组织的分析,是由于在结合区附近形成了Mg17Al12、CuMg2等金属间化合物提高了其硬度值。图5(b)横向比较从第二道熔覆层的外侧开始至第四道熔覆层为止的显微硬度值。可见,采用本研究的激光熔覆工艺得到的多道搭接熔覆层的显微硬度分布基本均匀,硬度较镁合金基体有较大提高。

图4 激光熔覆试样的SEM像和EDS成分分析

Fig. 4 SEM image and EDS patterns of laser cladding specimen:

丁阳喜等[10-11]在AZ31B镁合金表面通过优化激光工艺制备的Al-Cu涂层(Al、Cu质量比为5:1)的显微硬度仅为210~265HV,其XRD结果表明熔覆层除Mg17Al12、CuMg2二元相外,还出现衍射强度较高的Mg、Al、Cu单质相,表明熔覆粉末中的Al、Cu元素配比有待调整而进一步提高涂层强化效果。而在本实验条件下,通过在AZ91镁合金表面激光熔覆Al-30%Cu合金涂层,未发现单质相,除了Mg17Al12、CuMg2相外,还形成了呈细小弥散分布的“牙齿状”AlMg相、“花瓣状”Al2CuMg相、Mg32Al47Cu7等硬质相,显著提高了合金的显微硬度。

2.4 熔覆层与基体的耐腐蚀性能分析

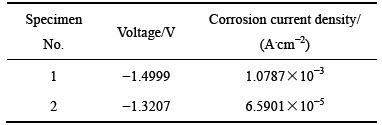

图6中所示曲线1和2分别为熔覆层和AZ91镁合金基体的电化学腐蚀极化曲线。根据Tafel传统方法可得出自腐蚀电位和腐蚀电流密度,其结果如表1所列。从表1中可看出,熔覆层的自腐蚀电位较基体提高了179.2 mV,而腐蚀电流密度较基体降低了两个数量级。这说明AZ91镁合金基体经激光表面熔覆Al-Cu合金涂层后,其耐蚀性明显得到了改善。

图5 激光熔覆试样横截面纵向和横向的显微硬度分布图

Fig. 5 Microhardness distribution along longitudinal (a) and transversal (b) directions of laser-cladding specimen

图6 熔覆层与AZ91镁合金的极化曲线图

Fig. 6 Polarization curves of cladding layer and AZ91 magnesium alloy

在NaCl介质中,AZ91镁合金基体中电势较低的α-Mg(约-2.73 V)和电势较高的β-Al12Mg17(约-1.73 V)可形成原电池而产生电偶腐蚀,因其晶粒粗大,沿晶界呈骨骼状不连续分布的β-Mg17Al12相势必会加大其腐蚀速率,同时,在腐蚀过程中表面产生的氧化膜Mg(OH)2结构疏松,容易脱落,使基体的耐蚀性下降[16]。而对于熔覆层,一方面,由于激光熔覆快冷快热的特点使熔覆层的晶粒细化,减少了α-Mg和β-Mg17Al12组成电化学腐蚀的有效接触面积,阻止Cl-向镁合金内部穿透,从而可降低腐蚀速率。另一方面,在激光熔覆涂层中新形成的金属间化合物呈细小弥散分布,相对表面腐蚀构成阻力;且这些金属间化合物的形成需消耗部分在熔覆过程中扩散至涂层中的Mg元素,故降低了电势较低的α-Mg比例。此外,这些金属间化合物较α-Mg均呈高的电势,从而可整体上提高熔覆层的腐蚀电势,这是使熔覆层耐蚀性提高的重要原因[12, 16]。

表1 熔覆层与AZ91镁合金的自腐蚀电位和腐蚀电流密度

Table 1 Corrosion voltage and current density of cladding layer and AZ91 magnesium alloy

3 结论

1) 涂层与基体呈现出良好的冶金结合,熔覆层中的物相主要由二元相Mg12Al17、AlMg、CuMg2和三元相Al2CuMg、Mg32Al47Cu7金属间化合物组成。

2) 熔覆层中的组织晶粒明显细化,整个熔覆区主要由“牙齿状”、“花瓣状”以及细颗粒状析出相组成,结合区为典型的树枝状晶组织。

3) 熔覆层的显微硬度峰值为445.6HV,平均值为392.2HV,是基体(约70HV)的5.6倍,硬度的提高主要由细晶强化和第二相强化共同贡献。

4) 电化学极化曲线结果表明:在AZ91镁合金表面激光熔覆Al-Cu合金涂层后,其自腐蚀电位较基体提高了179.2 mV,腐蚀电流密度较基体降低了两个数量级,镁合金的耐蚀性得到提高。

REFERENCES

[1] ZHU Hong-mei, LUO Cheng-Ping, LIU Jiang-wen, JIAO Dong-ling. Effects of Cu addition on microstructure and mechanical properties of as-cast magnesium alloy ZK60 [J]. Transactions of Nonferrous Metals Society of China, 2014, 24(3): 605-610.

[2] CUI Ze-qin, SHI Hai-xia, WANG Wen-xian, XU Bing-she. Laser surface melting AZ31B magnesium alloy with liquid nitrogen-assisted cooling[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(5): 1446-1453.

[3] 张青来, 邵 伟, 张冰昕, 吴铁丹, 王 荣. 激光冲击强化对AZ31和AZ80-T6镁合金显微组织及力学性能的影响[J]. 中国有色金属学报, 2015, 25(10): 2680-2687.

ZHANG Qing-lai, SHAO Wei, ZHANG Bing-xin, WU Tie-dan, WANG Rong. Effect of laser shock processing on microstructures and mechanical properties of AZ31 and AZ80D-T6 magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(10): 2680-2687.

[4] ASHISH S, SANFIP P H. Laser surface engineering of magnesium alloys: A review[J]. The Journal of the Minerals, Metals & Materials Society, 2012, 64(6): 716-733.

[5] 陈菊芳, 王江涛, 周金宇. 镁合金表面激光熔覆技术的研究进展[J]. 激光技术, 2015, 39(5): 631-636.

CHEN Ju-fang, WANG Jiang-tao, ZHOU Jin-yu. Research progress of laser cladding on magnesium alloy surface[J]. Laser Technology, 2015, 39(5): 631-636.

[6] SAMEER R P, ANANYA B, MARCO M, YEE H H, KRISTOPHER M, SOUMYA N, RAJARSHI B, NARENDRA B D. Improved corrosion and wear resistance of Mg alloys via laser surface modification of Al on AZ31B[J]. Surface & Coatings Technology, 2012, 206(8/9): 2308-2315.

[7] 孙荣禄, 牛 伟, 雷贻文. 镁合金表面激光熔覆Al-Si合金涂层的组织和耐磨性[J]. 材料热处理学报, 2012, 33(11): 143-147.

SUN Rong-lu, NIU Wei, LEI Yi-wen. Microstructure and wear resistance of laser clad Al-Si alloy layer on magnesium alloy[J]. Transactions of Materials and Heat Treatment, 2012, 33(11): 143-147.

[8] HAZRA M, MONDAL A K, KUMAR S, BLAWERT C, NARENDRA B D. Laser surface cladding of MRI 153M magnesium alloy with (Al+Al2O3)[J]. Surface & coatings Technology, 2009, 203: 2292-2299.

[9] GAO Ya-li, WANG Cun-shan, PANG Hong-jie, LIU Hong-bin, YAO Man. Broad-beam laser cladding of Al-Cu alloy coating on AZ91HP magnesium alloy[J]. Applied Surface Science, 2007, 253: 4917-4922.

[10] 丁阳喜, 董 杰, 孙晓龙. AZ31B镁合金表面激光合金化Al-Cu涂层制备及其性能研究[J]. 中国激光, 2012, 39(12): 1203006.

DING Yang-xi, DONG Jie, SUN Xiao-long. Microstructure and properties of laser alloying with Al-Cu powders on AZ31B magnesium alloy[J]. Chinese Journal of Lasers, 2012, 39(12): 1203006.

[11] 丁阳喜, 廖芳蓉, 孙晓龙. AZ31B镁合金表面Al-Cu粉末激光合金化工艺[J]. 轻合金加工技术, 2013, 41(9): 40-44.

DING Yang-xi, LIAO Fang-rong, SUN Xiao-long. Research on technology of laser alloying using Al-Cu powder at AZ31B magnesium alloy surface[J]. Light Alloy Fabrication Technology, 2013, 41(9): 40-44.

[12] 朱红梅, 谭超林, 匡同春, 王新林. 低温水冷下AZ80镁合金表面激光熔覆Al63Cu27Zn10涂层的组织与性能[J]. 中国激光, 2015, 42(10): 1003005.

ZHU Hong-mei, TAN Chao-lin, KUANG Tong-chun, WANG Xin-lin. Microstructure and properties of Al63Cu27Zn10 coating prepared by laser cladding on AZ80 magnesium alloy under low-temperature water cooling condition[J]. Chinese Journal of Lasers, 2015, 42(10): 1003005.

[13] ZHENG B J, CHEN X M, LIAN J S. Microstructure and wear property of laser cladding Al+SiC powders on AZ91D magnesium alloy[J]. Optics and Lasers in Engineering, 2010, 48: 526-532.

[14] GE Ya-qiong, WANG Wen-xian, WANG Xin, CUI Ze-qing, XU Bing-she. Study on laser surface remelting of plasma-sprayed Al-Si/1wt% nano-Si3N4 coating on AZ31B magnesium alloy[J]. Applied Surface Science, 2013, 273: 122-127.

[15] ROMETSCH P A, ZHANG Yong, KNIGHT S. Heat treatment of 7xxx series aluminum alloys-some recent developments[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2003-2017.

[16] GAO Ya-li, WANG Cun-shan, LIN Qi. Broad-beam laser cladding of Al-Si alloy coating on AZ91HP magnesium alloy[J]. Surface & Coatings Technology, 2006, 201: 2701-2706.

Microstructure and property of laser cladding Al-Cu alloy coating on surface of AZ91 magnesium alloy

ZHU Hong-mei, GONG Wen-juan, YI Zhi-wei

(School of Mechanical Engineering, University of South China, Hengyang 421001, China)

Abstract: Al-30%Cu (mass fraction) alloy coating was prepared by laser cladding on AZ91 magnesium alloy. The microstructure and properties of the laser cladding specimen were characterized by several advanced techniques, such as X-ray diffraction (XRD), scanning electron microscopy (SEM), microhardness tester and electrochemical workstation. The results show that the cladding layer is well bonded with the substrate, and no obvious defects, such as pores and cracks, are visible. There are a large number of tooth-shaped, petal-like and granular precipitates dispersed in the laser cladding zone, while a typical dendritic microstructure occurs in the bonding zone. The XRD results show that the laser cladding layer is composed of binary phases Mg17Al12, AlMg and CuMg2, and as well as ternary phases Al2CuMg and Mg32Al47Cu7. Due to the fine-grain strengthening and newly-formed intermetallics, the average microhardness of the cladding layer is 392.2 HV, which is about 5.6 times higher than that of the AZ91 substrate (about 70 HV). The corrosion potential (φcorr) increases 179.2 mV and the corrosion current decreases by two orders of magnitude. The corrosion resistance of the AZ91 substrate is greatly improved.

Key words: AZ91 magnesium alloy; Al-Cu alloy coating; laser cladding; microhardness; corrosion resistance

Foundation item: Project(51201088) supported by the National Natural Science Foundation of China; Project (2015JJ3109) supported by the Natural Science Foundation of Hunan Province, China; Project (2014-002) supported by Young Talents Program of the University of South China, China; Project ([2011]76) supported by the Construct Program of the Key Discipline in Hunan Province, China

Received date: 2015-05-06; Accepted date: 2015-12-26

Corresponding author: ZHU Hong-mei; Tel: +86-734-8282034; E-mail: meizhong999@126.com

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51201088);湖南省自然科学基金资助项目(2015JJ3109);南华大学青年英才支持计划项目(2014-002);湖南省重点学科建设项目(湘教发[2011]76号)

收稿日期:2015-05-06;修订日期:2015-12-26

通信作者:朱红梅,副教授,博士;电话:0734-8282034;E-mail:meizihong999@126.com

摘 要:利用激光熔覆技术在AZ91镁合金表面制备Al-30%Cu(质量分数)合金涂层。采用X射线衍射仪、扫描电子显微镜、显微硬度仪、电化学工作站表征分析激光熔覆试样的组织和性能。结果表明:激光熔覆层与基体呈现出良好的冶金结合,无明显的气孔裂纹等缺陷。其中,熔覆区出现大量的牙齿状、花瓣状和细颗粒状组织,结合区为典型的树枝晶组织。XRD结果表明:熔覆层主要由二元相Mg17Al12、AlMg、CuMg2和三元相Al2CuMg、Mg32Al47Cu7组成。由于晶粒细化和新形成的金属间化合物的共同作用,合金熔覆层的显微硬度平均值(392.2HV)为AZ91镁合金基体硬度(约70HV)的5.6倍。熔覆层的腐蚀电位比基体的提高179.2 mV,腐蚀电流密度较基体的降低两个数量级,耐蚀性得到较大的改善。

[5] 陈菊芳, 王江涛, 周金宇. 镁合金表面激光熔覆技术的研究进展[J]. 激光技术, 2015, 39(5): 631-636.

[7] 孙荣禄, 牛 伟, 雷贻文. 镁合金表面激光熔覆Al-Si合金涂层的组织和耐磨性[J]. 材料热处理学报, 2012, 33(11): 143-147.

[10] 丁阳喜, 董 杰, 孙晓龙. AZ31B镁合金表面激光合金化Al-Cu涂层制备及其性能研究[J]. 中国激光, 2012, 39(12): 1203006.

[11] 丁阳喜, 廖芳蓉, 孙晓龙. AZ31B镁合金表面Al-Cu粉末激光合金化工艺[J]. 轻合金加工技术, 2013, 41(9): 40-44.

[12] 朱红梅, 谭超林, 匡同春, 王新林. 低温水冷下AZ80镁合金表面激光熔覆Al63Cu27Zn10涂层的组织与性能[J]. 中国激光, 2015, 42(10): 1003005.