DOI: 10.11817/j.issn.1672-7207.2016.04.040

增压锅炉紧急降负荷能力及其特性分析

李玖江1,金家善1,倪何1,严志腾1,朱泳2

(1. 海军工程大学 动力工程学院,湖北 武汉,430033)

2. 海军装备部驻上海地区军事代表局,上海,310000)

摘 要:

紧急降负荷过程中的突然熄火现象,进行增压锅炉装置降负荷特性研究。在一定假设和简化条件下,将增压锅炉装置划分为涡轮增压机组、空气夹层、炉膛、风道系统、烟气系统5个模块,并由此建立增压锅炉紧急降负荷过程的数学模型。利用建立的模型对某型船用增压锅炉装置进行仿真研究。研究结果表明:该型锅炉的最大降负荷能力为49.709%,考虑到必需的安全余量,建议降负荷程度不超过全负荷45%的紧急降负荷。

关键词:

中图分类号:TK267 文献标志码:A 文章编号:1672-7207(2016)04-1391-09

Emergency down-load capacity and characteristic of supercharged boiler

LI Jiujiang1, JIN Jiashan1, NI He1, YAN Zhiteng1, ZHU Yong2

(1. College of Power Engineering, Naval University of Engineering, Wuhan 430033, China;

2. Shanghai Military Representative Bureau of Navy Equipment Department, Shanghai 310000, China)

Abstract: Focused on the phenomenon of suddenly flameout during the process of reducing the load of supercharged boiler emergently, the down-load characteristics of supercharged boiler were studied. Under certain assumptions and simplifications, supercharged boiler was divided into five modules of turbo-charging unit, air samdwich, furnace, duct system, and gas system, and thus the model of supercharged boiler emergency down-load was established. Based on the established model, a certain type of marine supercharged was simulated. The results show that the maximum down-load capacity of this type boiler is 49.709%, in view of safety margin, giving an advice that the maximum down-load quantity must under 45% of full load.

Key words: supercharged boiler; down-load capacity; simulation and modeling; boiler dynamic characteristics

锅炉是船舶蒸汽动力装置最重要的组成部件,为动力设备提供一定压力和温度的蒸汽,其工作状态直接关系到整个动力系统运行的安全性、稳定性和经济性[1]。所谓船用增压锅炉,是指利用压气机替代鼓风机向锅炉炉膛输送助燃空气的锅炉,与常规锅炉装置相比,增压锅炉在热负荷、体积、质量、经济性和机动性等方面占有较大优势,适用于大型水面舰船和偏远地区的大型工厂电站,目前在海军舰艇动力装置和陆地电站中得到了广泛应用[2-3]。增压锅炉装置由锅炉本体和涡轮增压机组两部分组成,两者的热力耦合关系极其复杂。一方面,涡轮增压机组的压气机由烟气涡轮和辅助汽轮机共同驱动,而进入烟气涡轮的烟气量和烟气参数,以及进入辅助汽轮机的蒸汽参数都取决于锅炉负荷;另一方面,锅炉负荷和烟气参数又受到涡轮增压机组空气流量和排出压力的影响。涡轮增压机组和锅炉本体既相互联系又相互影响,相互匹配构成一个有机整体。由于增压锅炉装置内部部件间存在强烈的耦合关系,所以增压锅炉与使用汽轮鼓风机的常规锅炉相比,其动态特性非常复杂,在某些情况下会出现一些常规锅炉没有的特殊现象,比如紧急降负荷过程中的突然熄火等。增压锅炉的紧急降负荷特性与常规锅炉完全不同。当锅炉负荷(喷油量)突减时,由于炉膛烟气的热惯性和涡轮增压机组转子的机械惯性,烟气涡轮的输出功和压气机的转速不会快速地降低,这使得进入炉膛的空气流量和压力不会快速跟随锅炉负荷的变化,而是有一个明显的滞后,其结果是在增压锅炉紧急降负荷过程中,炉膛的空气过余系数会出现骤升从而导致锅炉突然熄火,影响动力系统的安全运行。目前,国内外针对增压锅炉装置的研究大多是从功率平衡的角度出发,基于稳态或者准静态模型来分析锅炉的热力过程[4-5]以及锅炉与涡轮增压机组之间的匹配特性[6],对于紧急降负荷过程的研究不多。曹占伟[7]分析了增压锅炉稳态工况下对燃油施加扰动后,锅炉汽包压力、水位及过热蒸汽温度等参数的一系列动态响应情况,但未考虑降负荷过程中烟气压力及流量的响应情况。姜任秋等[4]研究船用增压锅炉在变工况时烟气流量和参数的变化,但没有考虑压气机特性以及空气流量变化对炉膛燃烧的影响。朱泳等[8]为定量分析动力系统的机动性,通过对锅炉蓄热和蒸汽管路蓄热2个能量平衡关系的分析,得到了增压锅炉在稳态工况下施加负荷突降扰动后炉膛烟气参数的动态响应特性,但是这个特性是在假定燃烧和给水工况不变的情况下得到的,没有考虑涡轮增压机组与锅炉之间的耦合关系。本文作者以船用增压锅炉装置的烟气系统为研究对象,建立锅炉炉膛、空气夹层、涡轮增压机组、烟气流体网络的仿真模型,采用分段集中参数法计算烟气系统各处压力、流量和温度的变化,并通过对仿真结果的分析,深入研究增压锅炉的降负荷能力及其特性,为增压锅炉装置的安全、健康、高效运行提供支持。

1 模型概述

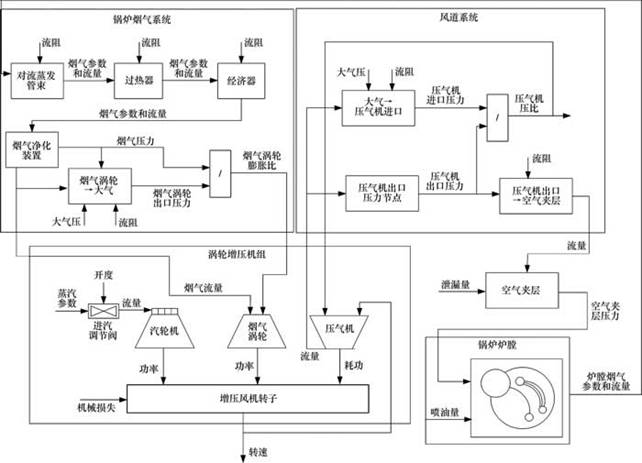

1.1 模块划分

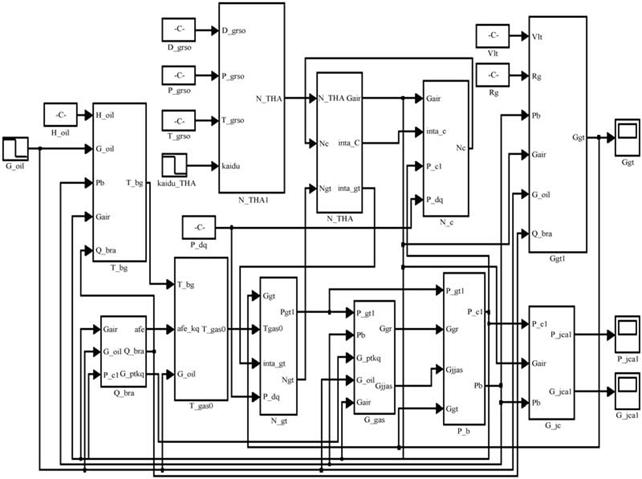

本文采用面向对象的模块化思想[9],按照设备和工质流程对增压锅炉装置进行模块化分解,将整个锅炉装置划分为涡轮增压机组、锅炉炉膛、空气夹层、风道系统和锅炉烟气系统5个模块,模块划分和关联关系如图1所示。

图1 增压锅炉装置模块划分及模块关联图

Fig. 1 Connection diagram of each module for supercharged boiler installation

炉膛作为整个增压锅炉装置数学建模的出发点,通过对炉膛燃烧过程的仿真,可以计算出炉膛出口烟气参数,进而得到锅炉烟气系统各处烟气的温度、压力分布和流量变化;空气夹层模块主要用于计算炉膛的进口压力,为炉膛压力计算提供边界条件;涡轮增压机组模块由压气机、烟气涡轮、辅助汽轮机和增压机组转子组成,用于计算压气机转速、流量和排出压力的动态变化;风道系统和锅炉烟气系统模块用于反映系统各处空气和烟气的压力-流量耦合关系,为设备模块提供计算边界。

1.2 建模准则

增压锅炉作为一种具有大惯性、强非线性和分布参数特性的对象,工作过程十分复杂,在建模时进行如下假设:

1) 将炉膛燃烧看作加热过程,烟气作为理想气体处理;

2) 计算锅炉内部烟气参数分布和流量变化时,采用分段集中参数法根据烟气流动方向划分炉膛、对流蒸发管束、过热器和经济器4个出口截面,并假设各截面处烟气流量和参数分布均匀;

3) 流体网络建模时,把流体的可压缩性集中于节点模块,节点内部参数作为集总参数处理。

4) 不考虑压气机的喘振现象。

2 部件模型

2.1 涡轮增压机组

涡轮增压机组由压气机、烟气涡轮、辅助汽轮机和增压机组转子组成,各组件的模型如下。

2.1.1 压气机

压气机由烟气涡轮和辅助汽轮共同驱动,将空气压缩到一定压力后供给锅炉。由于常温下的空气可以视为理想气体,所以由理想气体状态方程可得压气机的功率消耗为

![]() (1)

(1)

式中:Tair0为进口空气的热力学温度;Gair和cpair分别为空气质量流量和比定压热容;πC为压气机压比;Kair=1.4为空气绝热系数;ηC和ηec分别为压气机的内效率和机械效率。

压气机压比πC由下式计算:

πC=pC2/pC1 (2)

式中:pC1和pC2分别为压气机进口和出口空气压力,由风道系统的流体网络模型计算得到。

压气机流量Gair与压气机特性有关,是压气机转速nC和压比πC的函数:

![]() (3)

(3)

压气机的机械效率ηec是转速nC的单值函数:

![]() (4)

(4)

式中:Kec为机械效率系数;Nec为压气机怠速功率。

压气机中空气的压缩过程是一个不可逆过程,其中常见的损失有扇形损失、叶片摩擦损失、级间漏气损失和鼓风损失等[10],各类损失的损失系数计算如下:

(5)

(5)

综合考虑以上损失后,压气机内效率ηC为

![]() (6)

(6)

式中:ρair0为进口空气密度;DC,LC,bC和hC分别为压气机平均直径、静叶栅的轴向长度、叶片顶部径向间隙和叶片平均高度;Kf为压气机摩擦损失系数。

2.1.2 烟气涡轮

炉膛烟气经锅炉对流蒸发管束、过热器和经济器换热后进入烟气涡轮膨胀做功,由于高温烟气同样可以作为理想气体处理,所以烟气涡轮的输出功率可表示为

![]() (7)

(7)

式中:Tgas0为进口烟气的热力学温度;Ggas和cpgas分别为烟气质量流量和比定压热容;εgt为烟气膨胀比;Kg=1.35为烟气绝热系数;ηgt和ηegt分别为烟气涡轮的内效率和机械效率。

烟气膨胀比εgt由下式计算:

![]() (8)

(8)

式中:pgt1和pgt2分别为涡轮进口和出口烟气压力,由锅炉烟气系统的流体网络模型计算得到。

烟气涡轮的机械效率ηegt同样是转速ngt的单值函数:

![]() (9)

(9)

式中:Kegt为机械效率系数;ngt为烟气涡轮转速;Negt为烟气涡轮怠速功率。

烟气涡轮采用的是冲动式叶片,其中的不可逆损失主要有冲动损失、烟气泄漏损失和散热损失等,各类损失系数的计算公式如下[10]:

(10)

(10)

综合考虑以上损失后,烟气涡轮内效率ηgt为

![]() (11)

(11)

式中:ngt0为额定工况的烟气涡轮转速;bgt和hgt分别为烟气涡轮叶顶径向间隙和叶片平均高度;Ki和Kh分别为烟气涡轮的冲动损失系数和散热系数;T0为环境的热力学温度。

2.1.3 辅助汽轮机

辅助汽轮机使用锅炉产生的过热蒸汽,经减速器带动压气机工作,用于涡轮增压机组的启动和加速,也用于在锅炉低工况时补充烟气涡轮功率的不足。涡轮增压机组的辅助汽轮机使用双列调节级,其进汽量计算如下[11]:

(12)

(12)

式中:Gst0,pst10和Tst10分别为额定工况的进汽流量、进汽压力和温度;pst1和Tst1分别为当前的进汽压力和温度;pst2为汽轮机背压;β为流量修正系数;εcr=0.546为过热蒸汽的临界压比;θ为调节阀阀位;a0~k为各阶流量拟合因子。

蒸汽在汽轮机叶栅中的膨胀是一个不可逆过程,当忽略蒸汽初始参数影响时,其不可逆损失有扇形损失、叶轮摩擦损失、级间漏汽损失、湿度损失、鼓风损失等[10],各类损失的损失系数计算如下:

(13)

(13)

综合考虑以上损失后,辅助汽轮机内效率为

![]() (14)

(14)

式中: Dst,Lst,bst和hst分别为汽轮机叶珊平均直径、轴向长度、叶片顶部径向间隙和叶片平均高度;ζw,Kf和Kw分别为汽轮机局部进气系数、摩擦损失系数和鼓风损失系数;ρst0为进口蒸汽密度;χst1和χst2分别为进口和出口蒸汽干度。

等熵膨胀时,汽轮机输出功率最大:

![]() ;

;![]() (15)

(15)

辅助汽轮机的实际排汽焓和输出功率为

![]()

![]() (16)

(16)

式中:Hst2s为理想排汽焓;Sst1为进口蒸汽的熵。

2.1.4 增压机组转子

作用在增压机组转子上的功率由烟气涡轮输出功率、辅助汽轮机输出功率、压气机耗功和转子损失功率组成。在变工况时,烟气涡轮、辅助汽轮机发出的功率和压气机负荷都会发生变化,功率和负载的不平衡将引起转子转速nax和角加速度aax的变化,由能量守恒列出转子动力学方程:

![]() (17)

(17)

根据牛顿第二定律:

![]() (18)

(18)

式中:![]() 为转子损失功率;Jax为增压机组转子上一切转动部分折合到转轴上的转动惯量。

为转子损失功率;Jax为增压机组转子上一切转动部分折合到转轴上的转动惯量。

由于压气机和烟气涡轮共轴,而汽轮机通过减速器驱动压气机,所以有:

![]()

![]() (19)

(19)

式中:agt,ast和ac分别为烟气涡轮、辅助汽轮机和压气机转子的角加速度;Kgear为减速器减速比。

2.2 锅炉炉膛

增压锅炉的炉膛较为紧凑,工作时内部温度场的三维分布特征不明显,可以将炉膛烟气作为集总参数对象处理[12, 18],建立能量守恒方程:

![]()

![]() (20)

(20)

式中:![]() 为烟气平均温度;Goil和Gbair分别为燃油量和实际进风量;kb和mbg分别为炉膛散热系数和烟气质量;Asl和Tsl分别为水冷壁有效辐射面积和壁面平均温度(取250 ℃);Hoil为燃料火用;σ为波尔兹曼常数;εsl=0.9为水冷壁灰度。

为烟气平均温度;Goil和Gbair分别为燃油量和实际进风量;kb和mbg分别为炉膛散热系数和烟气质量;Asl和Tsl分别为水冷壁有效辐射面积和壁面平均温度(取250 ℃);Hoil为燃料火用;σ为波尔兹曼常数;εsl=0.9为水冷壁灰度。

炉膛内烟气质量为

![]() (21)

(21)

式中:pb为炉膛压力,由烟气系统流体网络模型计算得到;Vb为炉膛容积;Rg为理想气体常数。

炉膛的空气过余系数α为

![]() (22)

(22)

2.3 空气夹层

进出空气夹层的流量主要有炉膛进风量、空气夹层进风量和空气泄漏量,由质量守恒方程可得:

![]() (23)

(23)

式中:![]() 为空气压缩系数;pjc为空气夹层风压;Gjca1,Gbair和Gjcl分别为空气夹层进风量、炉膛进风量和空气泄漏量;Vjc为空气夹层容积。

为空气压缩系数;pjc为空气夹层风压;Gjca1,Gbair和Gjcl分别为空气夹层进风量、炉膛进风量和空气泄漏量;Vjc为空气夹层容积。

空气夹层进风量Gjca1和炉膛进风量Gbair可由湍流状态下的一维流动方程计算:

![]() ;

;

![]() (24)

(24)

式中:![]() 和

和![]() 分别为空气夹层进风道和锅炉配风器的阻力系数。

分别为空气夹层进风道和锅炉配风器的阻力系数。

不同情况下空气夹层泄漏量的计算公式如下:

![]() (25)

(25)

式中:bleak,hleak和lleak分别为裂缝宽度、深度和长度;kleak和Aleak分别为破孔的流量系数和面积;μair和ρjc分别为空气的运动黏度和密度;p0为环境压力。

2.4 风道系统

风道系统由3个压力节点(大气、压气机进口和压气机出口)和2条流量支路(大气→压气机进口、压气机出口→夹层)组成。在3个压力节点中,大气压力固定,而压气机的进口和出口压力则需要根据压气机流量Gair,通过流体网络[13]迭代计算得到,其迭代方程如下。

![]() (26)

(26)

式中:ξa2c为压气机进风道阻力系数;Vcpn为涡轮增压机组空气出口膨胀装置的容积。

2.5 锅炉烟气系统

根据任务需要,将锅炉烟气系统划分为6个压力节点(对流蒸发管束出口、过热器出口、经济器出口、烟气涡轮入口、烟气涡轮出口和大气)和5条流量支路(对流蒸发管束、过热器、经济器、烟气净化装置和烟囱)。与风道系统一样,除大气节点外其他节点的压力都要根据各支路的流量变化,通过流体网络[13]迭代计算得到,迭代方程如下:

(27)

(27)

式中:ξg2a,ξge,ξjj,ξgr和ξdl分别为烟囱、烟气净化装置、经济器、过热器和对流蒸发管束的阻力系数;pdl,pgr,pjj,pgt1和pgt2分别为对流蒸发管束出口、过热器出口、经济器出口、烟气涡轮入口和烟气涡轮出口的压力;Gdlg,Ggrg,Gjjg和Ggeg分别为对流蒸发管束、过热器、经济器和烟气净化装置的烟气流量;![]() 为烟气压缩系数;Vdl,Vgr,Vjj和Vge分别为设备内部烟气流通各部分的容积。

为烟气压缩系数;Vdl,Vgr,Vjj和Vge分别为设备内部烟气流通各部分的容积。

3 仿真算例与结果分析

3.1 对象说明

本文以某型船用增压锅炉[14]为例,利用建立的模型对其降负荷特性进行研究。该型锅炉是一种带过热器的单烟道自然水循环立式燃油水管增压锅炉,由双层壳体、圆形炉膛、炉筒、流蒸发管束、过热器、经济器、燃烧设备、烟气净化装置、涡轮增压机组空气出口膨胀装置、锅炉烟气出口膨胀装置等部件组成。

燃油经燃烧设备进入炉膛燃烧,燃烧所需的空气由涡轮增压机组提供。燃烧产生的高温烟气依次流经锅对流蒸发管束、过热器和经济器,分别与炉水、饱和蒸汽和给水进行换热后,经烟气净化装置和烟气出口膨胀装置后进入涡轮增压机组的烟气涡轮膨胀做功。烟气涡轮和辅助汽轮机一起驱动压气机转动,将空气压缩到一定压力后经空气出口膨胀装置进入空气夹层,最后通过配风器进入炉膛。

3.2 对象模型

将系统热力过程在Matlab/Simulink仿真平台中建立和连接起各单元的仿真模块,其仿真框图如图2所示。

3.3 仿真实验与结果分析

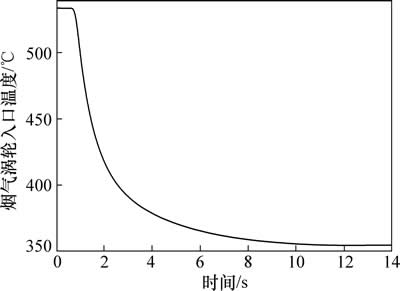

根据给出的模型进行仿真实验,得到了该型增压锅炉的紧急降负荷特性和最大降负荷能力如图3所示。

图3所示为该型增压锅炉在t=1 s,将燃油量从全负荷运行时的2.763 9 kg/s突降到1.600 0 kg/s后(57.89%负荷),烟气涡轮入口温度的变化曲线。如图3可见:在负荷突降后,烟气涡轮的入口温度首先快速下降,然后趋于定值。这是因为在燃油突降后,炉膛燃烧产生的高温烟气量急剧减少,但是由于炉膛热惯性和涡轮增压机组机械惯性的共同作用,进入炉膛的空气量不会快速降低,大量相对低温的助燃空气继续涌入炉膛与烟气掺混,造成炉膛温度快速降低。在大约10 s后,随着锅炉能量的重新平衡,烟气温度逐渐趋于稳定。

图2 系统SIMULINK仿真模型

Fig. 2 Basic structure chart of system

图3 锅炉突降负荷时烟气涡轮入口温度的变化

Fig. 3 Changing temperatures of flue gas turbine inlet during the process of reducing load of supercharged boiler emergently

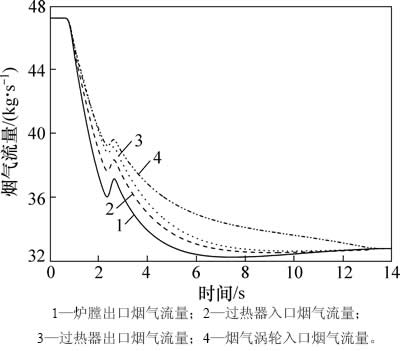

图4所示为相同情况下烟气流量的变化曲线。由图4可见:在负荷突降后,炉膛出口的烟气流量首先降低,然后依次是过热器入口、过热器出口和烟气涡轮入口,这个现象是由烟气的流动惯性和沿程阻力造成的。在2~3 s的时候,各处烟气流量均出现了波动,这是由烟气参数变化导致的流量重新分配。其中,炉膛出口的波动幅度最大,其次分别是过热器入口、过热器出口和烟气涡轮入口,这是因为越远离炉膛,烟气的可压缩性和锅炉内部空间的容性作用就越明显。大约10 s后,随着烟气流动的重新稳定,各处烟气流量稳步回升并重新平衡。

图4 锅炉突降负荷时烟气流量的变化

Fig. 4 Gas flow changes during the process of reducing load of supercharged boiler emergently

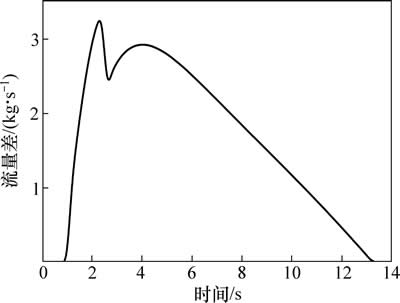

图5所示为相同情况下炉膛出口与烟气涡轮入口的流量差变化曲线。由图5可见:在负荷突降后,由于炉膛热惯性和涡轮增压机组机械惯性的耦合,炉膛出口与烟气涡轮入口的流量差先增大后减小,并在2~3 s时出现波动,符合该型增压锅炉的降负荷特性。

图5 锅炉突降负荷时炉膛出口与烟气涡轮入口的流量差变化

Fig. 5 Changes of gas flow difference between furnace outlet and turbine inlet during the process of reducing load of supercharged boiler emergently

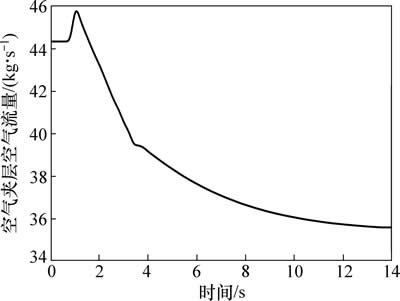

图6所示为相同情况下空气夹层的流量变化曲线。由图6可见:在负荷突降后,空气流量首先迅速上升。这是因为在降负荷时炉膛烟气急剧减少,而压气机由于机械惯性不能快速降低转速,导致压气机的出口压力下降过慢,于是在降负荷刚开始的时候,空气夹层与炉膛之间的压差会突然增加,从而造成了一个空气流量的跃升现象。随着压气机转速的降低,压气机出口压力逐渐下降,空气夹层与炉膛的压差逐渐降低,空气流量也相应减少。在2~3 s的时候,空气流量出现了一个微小的波动,这个微小波动出现的时间与烟气流量波动出现的时间(见图4)相同,同样也是由烟气参数变化导致的。此后,锅炉内部的烟气流动逐渐稳定,空气夹层的流量下降速度逐渐变缓,最终在大约10s后稳定。

图6 锅炉突降负荷时空气夹层的空气流量变化

Fig. 6 Changes of air samdwich in air flow during the process of reducing load of supercharged boiler emergently

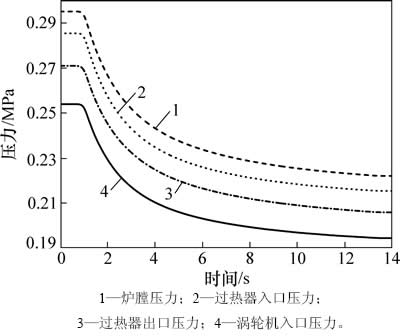

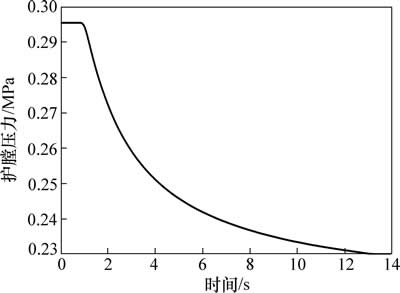

图7所示为相同情况下烟气压力的变化曲线。从图7可见:与流量的变化相仿,在负荷突降后,炉膛压力首先降低,然后依次是过热器入口、过热器出口和烟气涡轮入口。在2~3 s的时候,由于烟气流量的重新分配(见图4),烟气压力出现波动,锅炉出现压力振动。其中,炉膛压力的突降幅度最大,而烟气涡轮入口最小,与实际情况相符合。

图3~7所示为增压锅炉突降到57.89%负荷时的特性。在锅炉的实际使用中,降负荷通常是逐步进行的,这种大范围的负荷突降较少出现。

图7 锅炉突降负荷时烟气压力的变化

Fig. 7 Changes of gas pressure during the process of reducing load of supercharged boiler emergently

图8所示为该型增压锅炉在t=1 s,从全负荷突降到80%负荷后(燃油量从2.763 9 kg/s降到2.210 0 kg/s)炉膛压力的变化曲线。由图8可见:在缓慢降负荷时,炉膛压力未出现大幅的波动,与实际情况相符合。

通过对图4和图7的分析,可以发现在降负荷过程中,首先发生参数变化的是炉膛,而炉膛压力变化又是负荷突降最直观地体现,所以为分析增压锅炉的最大降负荷能力,对锅炉在不同程度降负荷过程中的炉膛压力变化进行了对比,结果如图9所示。

由图9可见:当锅炉负荷突降到50.255%负荷时(燃油量从2.763 9 kg/s降到1.389 0 kg/s),炉膛压力突升后不再下降,而是保持一个稳定值。这意味着锅炉已经熄火,此时在烟气系统的流体网络中,锅炉相当于1条变截面的流量支路,其中只存在流动阻力,没有烟气温度、质量的变化,当然也就没有压力的变化。对于降负荷程度稍小一点的情况,比如突降到50.291%负荷时(燃油量从2.763 9 kg/s降到1.390 0 kg/s),炉膛压力突升后还能够下降,并在剧烈波动后稳定。从图9可见:锅炉在这种情况下还能够燃烧,但已处于熄火边缘。由此,可以推算出锅炉在全负荷运行时的最大降负荷能力为49.709%。

图8 锅炉缓慢降低负荷时炉膛压力的变化

Fig. 8 Changes of furnace pressure during the process of reducing load of supercharged boiler slowly

图9 不同程度降负荷时炉膛压力对比曲线

Fig. 9 Comparison curves of furnace pressure in varying degrees of reducing load

考虑到必需的安全余量,建议该型增压锅炉在进行降负荷操作时,每次降负荷程度不要超过全负荷的45%。

4 结论

1) 针对增压锅炉在紧急降负荷时的突然熄火现象,分析了降负荷过程中锅炉内部的参数变化及其机理,其主要由炉膛烟气的热惯性和涡轮增压机组转子的机械惯性等造成。

2) 以某型船用增压锅炉装置为例,分析了增压锅炉的紧急降负荷特性,并推算出该型锅炉在全负荷运行时的最大降负荷能力为49.709%。

3) 仿真结果为增压锅炉的安全运行和健康管理提供了借鉴,为增压锅炉在紧急降负荷情况下的操作规程制定提供了依据。

参考文献:

[1] 倪维斗. 热动力系统的建模和控制的若干问题[M]. 北京: 科学出版社, 1996: 1-11.

NI Weidou. Issuses about thermodynamic modeling and control system[M]. Beijing: Science Press, 1996: 1-11.

[2] 李章, 张宁, 刘祥源, 等.舰用增压锅炉装置[M]. 北京: 海潮出版社, 2000: 11-14.

LI Zhang, ZHANG Ning, LIU Xiangyuan, et al. Naval supercharged boiler installation[M]. Beijing: Haichao Press, 2000: 11-14.

[3] 沈志刚, 邹积国, 姜任秋, 等. 增压锅炉机组重要热工参数的选择[J]. 热能动力工程, 2003, 18(1): 27-29.

SHEN Zhigang, ZOU Jiguo, JIANG Renqiu, et al. The significant choice of thermal parameter in supercharged boiler[J]. Journal of Engineering for Thermal Energy and Power, 2003, 18(1): 27-29.

[4] 姜任秋, 王敏, 李彦军, 等. 船用主增压锅炉烟气工作特性分析与研究[J]. 哈尔滨工程大学学报, 2005, 26(6): 722-725.

JIANG Renqiu, WANG Min, LI Yanjun. Analysis of flue gas working characteristics in marine primary supercharged boiler[J]. Journal of Harbin Engineering University, 2005, 26(6): 722-725.

[5] 韩静, 姜任秋, 孙宝芝, 等. 船用增压锅炉的热平衡计算方法研究[J]. 工程热物理学报, 2005, 25(增刊): 173-175.

HAN Jing, JIANG Renqiu, SUN Baozhi, et al. Research of heat calculation method of the marine supercharged boiler[J]. Journal of Engineering Thermophysics, 2004, 25(Suppl): 173-175.

[6] 刘云生, 冯永明, 陈华清, 等. 增压锅炉与涡轮增压机组匹配特性仿真分析[J]. 舰船科学技术, 2012, 34(1): 50-54.

LIU Yunsheng, FENG Yongming, CHEN Huaqing, et al. Simulation analysis of cooperation relationship between supercharged boiler and turbincharger unit[J]. Ship Science and Technology, 2012, 34(1): 50-54.

[7] 曹占伟. 舰用增压锅炉汽水系统建模与动态仿真[D]. 哈尔滨: 哈尔滨工程大学动力与能源工程学院, 2007: 55-64.

CAO Zhanwei. Modeling and dynamic simulation for the marine supercharged boiler steam-water system[D]. Harbin: Harbin Engineering University. College of Power and Energy, 2007: 55-64.

[8] 朱泳, 金家善, 严志腾, 等. 船用增压锅炉响应负荷突降的特性仿真分析[J]. 中南大学学报(自然科学版), 2013, 44(9): 3678-3686.

ZHU Yong, JIN Jiashan, YAN Zhiteng, et al. Simulation analysis of responding characteristic on abrupt load dropping for marine supercharged boilers[J]. Journal of Central South University (Science and Technology), 2013, 44(9): 3678-3686.

[9] 倪何. 新型蒸汽动力装置热力系统模块化建模与仿真[D]. 武汉: 海军工程大学动力工程学院, 2006: 5-6.

NI He. Modeling and simulation of new steam power installation thermodynamics system[D]. Wuhan: Naval University of Engineering. College of Power Engineering, 2006: 5-6.

[10] 倪宁. 叶轮机械[M]. 武汉: 海军工程大学出版社, 2002: 160-182.

NI Ning. Turbomachinery[M]. Wuhan: Naval University of Engineering Press, 2002: 160-182.

[11] 朱伟, 蒋滋康. 汽轮机本体分段式通用模块化建模和仿真[J]. 热能动力工程, 2000, 15(3): 278-280.

ZHU Wei, JIANG Zhikang. Modeling and simulation of a steam turbine proper through the use of a sectionalized general-modularization[J]. Journal of Engineering for Thermal Energy and Power, 2000, 15(3): 278-280.

[12] ASTROM K J, BELL R D. Drum-boiler dynamics[J]. Automatic, 2000, 36(3): 363-378.

[13] 倪何, 程刚, 孙丰瑞. 基于演化参数辨识的流体网络建模[J]. 上海交通大学学报, 2011, 45(2): 208-213.

NI He, CHENG Gang, SUN Fengrui. Modeling of fluid network using EA-based parameter identify[J]. Journal of Shanghai Jiaotong University, 2011, 45(2): 208-213.

[14] 冯俊凯, 沈幼庭. 锅炉原理及计算[M]. 北京: 科学出版社, 1992: 1-6.

FENG Junkai, SHEN Youting. The principle and calculation of boiler[M]. Beijing: Science Press, 1992: 1-6.

[15] 倪何, 肖航, 曾凡明, 等. 基于残差修正的涡轮增压机组差异演化建模与降负荷特性分析[J]. 上海交通大学学报, 2015, 49(5): 620-625.

NI He, XIAO Hang, ZHEN Fanming, et al. Differential evolutionary modeling with residual correction and down-load characteristic analysis for marine turbocharged unit[J]. Journal of Shanghai Jiaotong University, 2015, 49(5): 620-625.

[16] 倪何, 程刚, 孙丰瑞. 船用自然水循环锅炉本体模块化建模与仿真[J]. 计算机仿真, 2013, 30(5): 9-14.

NI He, CHENG Gang, SUN Fengrui. Full-Scale modeling and simulation of marine natural recirculation drum-boiler[J]. Computer Simulation, 2013, 30(5): 9-14.

[17] 何鹏. 探析增压锅炉热力性能参数及其性能[J]. 煤炭技术, 2013, 32(3): 260-262.

HE Peng. Analysis of thermal performance parameters and performance of supercharged boiler[J]. Coal Technology, 2013, 32(3): 260-262.

[18] 薛敏, 李彦军, 祝仲伦, 等. 一种小型增压锅炉炉膛热力计算方法[J]. 哈尔滨工程大学学报, 2013, 34(6): 709-714.

XUE Min, LI Yanjun, ZHU Zhonglun, et al. A calculation method for supercharged boiler furnace heating[J]. Journal of Harbin Engineering University, 2013, 34(6): 709-714.

(编辑 罗金花)

收稿日期:2015-04-07;修回日期:2015-06-07

基金项目(Foundation item):中国博士后科学基金资助项目(2013T60921)(Project (2013T60921) supported by the China Postdoctoral Science Foundation)

通信作者:金家善,教授,博士生导师,从事舰船动力及热力系统的科学管理研究;E-mail:jiujiang08@126.com

摘要:针对增压锅炉在紧急降负荷过程中的突然熄火现象,进行增压锅炉装置降负荷特性研究。在一定假设和简化条件下,将增压锅炉装置划分为涡轮增压机组、空气夹层、炉膛、风道系统、烟气系统5个模块,并由此建立增压锅炉紧急降负荷过程的数学模型。利用建立的模型对某型船用增压锅炉装置进行仿真研究。研究结果表明:该型锅炉的最大降负荷能力为49.709%,考虑到必需的安全余量,建议降负荷程度不超过全负荷45%的紧急降负荷。

[1] 倪维斗. 热动力系统的建模和控制的若干问题[M]. 北京: 科学出版社, 1996: 1-11.

[2] 李章, 张宁, 刘祥源, 等.舰用增压锅炉装置[M]. 北京: 海潮出版社, 2000: 11-14.

[3] 沈志刚, 邹积国, 姜任秋, 等. 增压锅炉机组重要热工参数的选择[J]. 热能动力工程, 2003, 18(1): 27-29.

[4] 姜任秋, 王敏, 李彦军, 等. 船用主增压锅炉烟气工作特性分析与研究[J]. 哈尔滨工程大学学报, 2005, 26(6): 722-725.

[5] 韩静, 姜任秋, 孙宝芝, 等. 船用增压锅炉的热平衡计算方法研究[J]. 工程热物理学报, 2005, 25(增刊): 173-175.

[6] 刘云生, 冯永明, 陈华清, 等. 增压锅炉与涡轮增压机组匹配特性仿真分析[J]. 舰船科学技术, 2012, 34(1): 50-54.

[7] 曹占伟. 舰用增压锅炉汽水系统建模与动态仿真[D]. 哈尔滨: 哈尔滨工程大学动力与能源工程学院, 2007: 55-64.

[8] 朱泳, 金家善, 严志腾, 等. 船用增压锅炉响应负荷突降的特性仿真分析[J]. 中南大学学报(自然科学版), 2013, 44(9): 3678-3686.

[9] 倪何. 新型蒸汽动力装置热力系统模块化建模与仿真[D]. 武汉: 海军工程大学动力工程学院, 2006: 5-6.

[10] 倪宁. 叶轮机械[M]. 武汉: 海军工程大学出版社, 2002: 160-182.

[11] 朱伟, 蒋滋康. 汽轮机本体分段式通用模块化建模和仿真[J]. 热能动力工程, 2000, 15(3): 278-280.

[12] ASTROM K J, BELL R D. Drum-boiler dynamics[J]. Automatic, 2000, 36(3): 363-378.

[13] 倪何, 程刚, 孙丰瑞. 基于演化参数辨识的流体网络建模[J]. 上海交通大学学报, 2011, 45(2): 208-213.

[14] 冯俊凯, 沈幼庭. 锅炉原理及计算[M]. 北京: 科学出版社, 1992: 1-6.

[15] 倪何, 肖航, 曾凡明, 等. 基于残差修正的涡轮增压机组差异演化建模与降负荷特性分析[J]. 上海交通大学学报, 2015, 49(5): 620-625.

[16] 倪何, 程刚, 孙丰瑞. 船用自然水循环锅炉本体模块化建模与仿真[J]. 计算机仿真, 2013, 30(5): 9-14.

[17] 何鹏. 探析增压锅炉热力性能参数及其性能[J]. 煤炭技术, 2013, 32(3): 260-262.

[18] 薛敏, 李彦军, 祝仲伦, 等. 一种小型增压锅炉炉膛热力计算方法[J]. 哈尔滨工程大学学报, 2013, 34(6): 709-714.