微量Ga元素对低银系无铅钎料抗氧化性能的影响

常州工学院机电工程学院

摘 要:

电子封装波峰焊从有铅到无铅的转换过程中,由于无铅钎料中锡含量比传统Sn37Pb钎料高,导致波峰焊过程中氧化渣的产生量很大。其不仅造成生产中的浪费,还会影响焊接质量。控制钎料氧化渣的产生量是当前无铅波峰焊技术必须要解决的一个重要问题。研究了目前常用的Sn-0.3Ag-0.7Cu无铅钎料在模拟波峰炉中的抗氧化情况。主要研究了微量Ga元素的加入对该钎料抗氧化性的影响。通过钎料的润湿实验和氧化锡渣的产出量的比较可以发现微量Ga元素的加入可以提高钎料的抗氧化性能,Ga元素的最佳含量是0.02%(质量分数),Sn-0.3Ag-0.7Cu-0.020Ga的抗氧化有效温度范围是320℃以下,有效时间控制在120 min以下。利用俄歇能谱AES分析表明,微量元素Ga在焊料表面富集,O原子浓度的降低。热力学分析表明:Ga元素会在合金中优先氧化,阻碍钎料的进一步氧化;动力学分析表明:在保护膜内高价Ga离子使表面层离子排列空位增加并使电导率降低,是产生抗氧化性的原因。

关键词:

中图分类号: TG425.1

作者简介:栗慧(1980-),女,山西长治人,硕士,讲师;研究方向:微电路用无铅焊料(E-mail:Lihui2@czu.cn);

收稿日期:2011-11-12

基金:常州工学院校基金项目(TY1024)资助;

Effect of Ga on Oxidation Resistance of Low-Silver Lead-Free Solder

Abstract:

Nowadays in electronic assembly process,wave soldering was changed from lead-contained to lead-free.While the more tin content in the Pb-free solder would lead to more dross during soldering process.Too much dross would not only waste the solder alloy,but also affect the soldering quality.Therefore,a key problem for Pb-free wave soldering was to control the formation of the solder dross.The oxidation case of Sn-0.3Ag-0.7Cu lead-free solder which was used widely now was researched.The effect of microelement Ga on the oxidation resistance of Sn-0.3Ag-0.7Cu was studied.Add microelement Ga could improve the oxidation resistance of Sn-0.3Ag-0.7Cu by changing solder wettability and the dross formation.The optimal content of Ga was 0.02%.The anti-oxidation effect was available only when the temperature of solder was below 320 ℃ and the time was below 120 min.The enrichment of Ga and the depressed concentration of O on the surface of the solder were investigated by Auger electron spectroscopy.In thermodynamic analysis,it was found that Ga could be oxidated first,consequently protected the solder from further oxidation.In kinetic analysis,it was found that the protective film the ion vacancy increased and the specific electric conductivity of film reduced by Ga ion,which was the reason of yielding oxidation resistance.

Keyword:

lead-free solder;oxidation resistance;Ga element;dross;

Received: 2011-11-12

微电子工业的需求及其最近推行的电子产品无铅化进程, 极大的推动了无铅焊料及其相关技术的发展。 根据焊料的焊接性、 物理和力学性能以及封装工艺等特点, 目前电子行业使用较多的无铅焊料是Sn-Cu系和Sn-Ag-Cu系

目前国内外大量的科学研究涉及了无铅焊料的各个方面, 包括成分设计、 力学性能、 界面连接界面反应、 镀层表面的晶须生长

1 实 验

试验设计了Sn-0.3Ag-0.7Cu系6类合金, 实验所配制的钎料合金及成分见表1 所示。 原料采用工业纯Sn, 纯Ag, 纯Cu, 纯Ga(纯度≥99.9%)。 采用中频感应炉熔炼 Sn35Ag, Sn45Cu, Sn25Ga中间合金, 将熔炼好的中间合金按一定比例配置为所需钎料并浇注成型。

对焊料高温氧化行为的研究是通过测量样品的质量变化与时间的关系得到的。 试验为模拟波峰焊工艺条件下波峰焊炉中进行

表1 各合金钎料成分和元素含量(%, 质量分数)

Table 1Ingredient and composition of solder samples (%, mass fraction)

| No. | Alloys | Ga | Ag | Cu | Sn |

| 1 | Sn-0.3Ag-0.7Cu | 0.0 | 0.3 | 0.7 | Bal. |

| 2 | Sn-0.3Ag-0.7Cu-0.010Ga | 0.010 | 0.3 | 0.7 | Bal. |

| 3 | Sn-0.3Ag-0.7Cu-0.015Ga | 0.015 | 0.3 | 0.7 | Bal. |

| 4 | Sn-0.3Ag-0.7Cu-0.020Ga | 0.020 | 0.3 | 0.7 | Bal. |

| 5 | Sn-0.3Ag-0.7Cu-0.025Ga | 0.025 | 0.3 | 0.7 | Bal. |

| 6 | Sn-0.3Ag-0.7Cu-0.03Ga | 0.030 | 0.3 | 0.7 | Bal. |

本试验依据日本工业标准JIS-Z-3198(无铅钎料试验方法), 采用润湿平衡测量法进行润湿性测试。 润湿平衡测量仪是依据润湿平衡法原理来测定不同材料(合金, 助焊剂, 母材)组合条件下润湿性的仪器。

模拟波峰焊产生锡渣在日本Rigaka(D/Max 2500)X射线衍射仪上进行物相分析。 结合PHI550ESCA/SAM设备进行俄歇能谱AES分析Ga的抗氧化机制。

润湿性测试采用润湿平衡测量法原理进行。 依据日本工业标准JIS-Z-3198, 使用润湿平衡测量仪进行润湿性的测定。

2 结 果

2.1 Ga含量对Sn-0.3Ag-0.7Cu钎料抗氧化性的影响

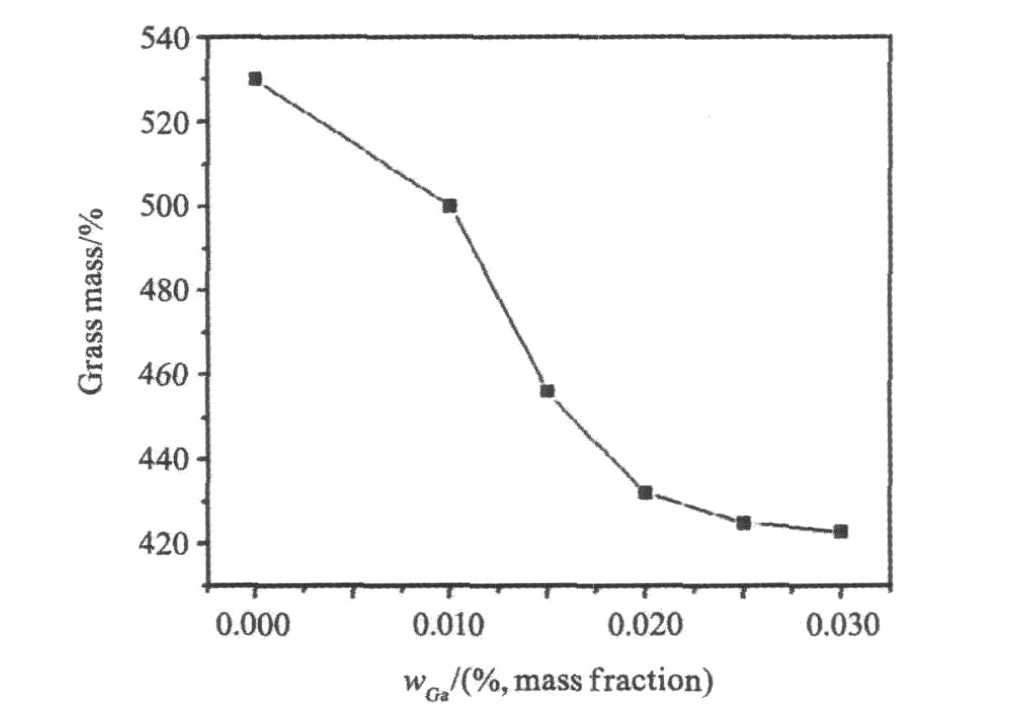

在波峰焊过程中, 焊料在高温状态下需经受较长时间在空气中暴露, 这对焊料的抗氧化性能提出了苛刻的要求。 因此试验条件就选择在大气环境下, 模拟波峰焊温度280 ℃, 称取氧化锡渣的质量来分析Ga对钎料抗氧化性能的影响, 将试样1000 g放入无铅钛锡炉中搅拌330 min后, 捞取锡渣, 用电子天平称量。 实验重复进行5次取平均值。 图1所示为Ga含量对Sn-0.3Ag -0.7Cu无铅钎料出渣量的影响。

从图1可以看出: 无铅钎料氧化得到的氧化渣量会随着Ga含量(0~0.020%)的增加快速降低。 当Ga含量在0.020%~0.030%之间氧化渣量趋向稳定。 可以明显看出: 添加Ga的Sn-0.3Ag-0.7Cu钎料可以降低氧化渣量的产渣量, 且Ga的含量应当大于0.020%。

图1 Ga元素含量对Sn-0.3Ag-0.7Cu钎料出渣量的影响

Fig.1 Dross mass of solder samples with different Ga contents

2.2 Ga含量对Sn-0.3Ag-0.7Cu钎料润湿性的影响

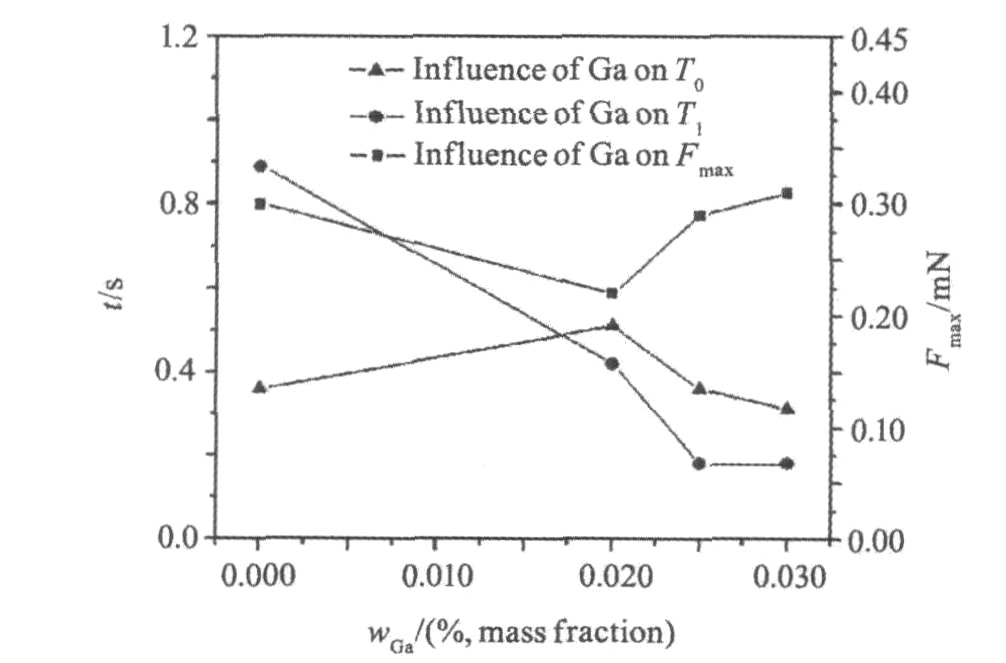

对于焊料而言, 能否与母材形成良好的润湿是获得可靠接头的关键。 用于波峰焊的焊料在氧化后的润湿性也是十分关键的。 润湿平衡测量仪测量过程是通过力传感器记录下铜片浸入钎料从开始润湿到完成润湿过程中受到浮力和各种表面张力的合力变化。 当试样端部与钎料接触并继续插入时, 试样会受到浮力和表面张力作用。 测试指标零交时间T0越短, 说明润湿过程发生越迅速, 最大润湿力Fmax越大, 润湿过程中钎料润湿程度越大。 图2为Ga元素对Sn-0.3Ag-0.7 Cu无铅钎料润湿性的影响, 从图中可以看出: 随着Ga含量的增加对零交时间T0和润湿爬升时间T1的影响不同。 零交时间T0先升后降。 润湿爬升时间T1随着Ga的加入而逐步降低而后保持稳定。 最大润湿力Fmax值随Ga的加入先降后升。 当Ga含量为0.020%时, 最大润湿力Fmax值超过0.2 mN, 参考日本工业化JEITAET-7401润湿性标准, 可以保证工业化生产要求。 Ga的添加对焊料的润湿性有一定的改善作用。

2.3 Sn-0.3Ag-0.7Cu-0.020Ga钎料抗氧化性的研究

结合Ga对无铅钎料的氧化性和润湿性试验的研究结果, 综合考虑, 选取Sn-0.3Ag-0.7Cu-0.020Ga(4号钎料)作进一步研究, 探讨其的抗氧化机制。

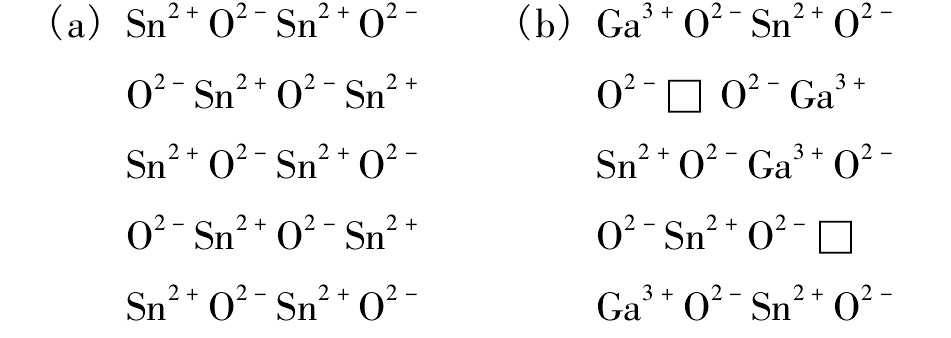

首先进行不同温度对Sn-0.3Ag-0.7Cu和Sn-0.3Ag-0.7Cu-0.020Ga焊料抗氧化影响的试验, 选取的温度在260~380 ℃之内, 实验重复进行5次取平均值。 如图3所示, 从图3可以看出两种钎料的氧化渣的变化趋势相似, 会随着试验温度的升高而升高。 Sn-0.3Ag-0.7Cu-0.020Ga钎料氧化渣的增重明显小于Sn-0.3Ag-0.7Cu钎料。 当温度超过320 ℃, Sn-0.3Ag-0.7Cu-0.020Ga曲线的斜率增大, 说明氧化速度增大, 氧化渣的量增大明显, 有效温度应当控制在320 ℃以下。

图2 Ga元素含量对T0, T1和Fmax的影响

Fig.2 T0, T1 and Fmax of solder samples with different Ga contents

接下来进行了不同时间对Sn-0.3Ag-0.7Cu系钎料抗氧化影响的试验, 实验重复进行5次取平均值。 图4所示为不同时间对Sn-0.3Ag-0.7Cu和Sn-0.3Ag- 0.7Cu-0.020Ga钎料氧化性能影响的试验。 选取的时间在0~330 min之内, 总体趋势是两种钎料的氧化渣量会随着试验时间的增加而增加。 比较发现Sn-0.3Ag-0.7Cu-0.020Ga钎料的出渣量增长率明显低于Sn-0.3Ag-0.7Cu钎料。 Sn-0.3Ag-0.7Cu-0.020Ga钎料在120 min内氧化渣 产 量 增 加较慢, 随着氧化时间的继续增加, 氧化速率逐渐增加。 当时间超过120 min后, Sn-0.3Ag-0.7Cu-0.020Ga钎料的出渣量增长率更快, 钎料不再具有抗氧化性, 有效时间应当控制在120 min以下。

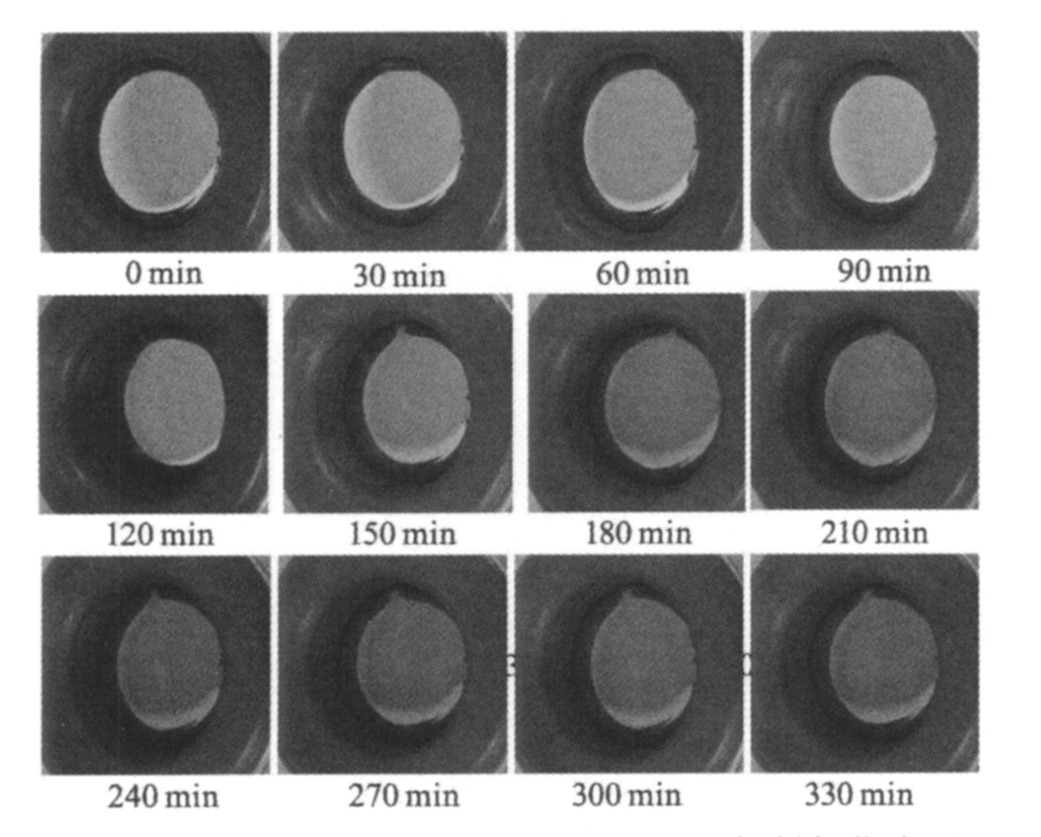

最后研究了280 ℃下不同时间对Sn-0.3Ag-0.7Cu-0.020Ga钎料在高温氧化条件下表面颜色变化情形。 模拟波峰焊后的液面用数码相机拍照, 如图5所示。 根据薄膜色泽的物理原理, 当金属氧化膜厚度与入射光波长成一定倍数时, 由于入射光与反射光的干涉, 氧化膜会呈现特定的色泽, 这种色泽会随着氧化膜厚度的变化而有规律的变化。 当膜比较厚时, 金属光泽将消失。 所以根据液态钎料氧化膜颜色的变化可以直观比较氧化的程度。 从图中可以看出, 钎料在模拟波峰焊过程中能够长时间的保持光亮的镜面。 在持续120 min并保温静置30 min后, 钎料液面开始失去金属光泽, 持续150 min后呈现出特有的棕褐色, 氧化膜增厚, 表明此时钎料已丧失了抗氧化能力。

图5 280 ℃下Sn-0.3Ag-0.7Cu-0.020Ga钎料氧化液面

Fig.5 Surface colors of the solder oxidated at 280 ℃

2.4 Sn-0.3Ag-0.7Cu系无铅钎料的抗氧化机制研究

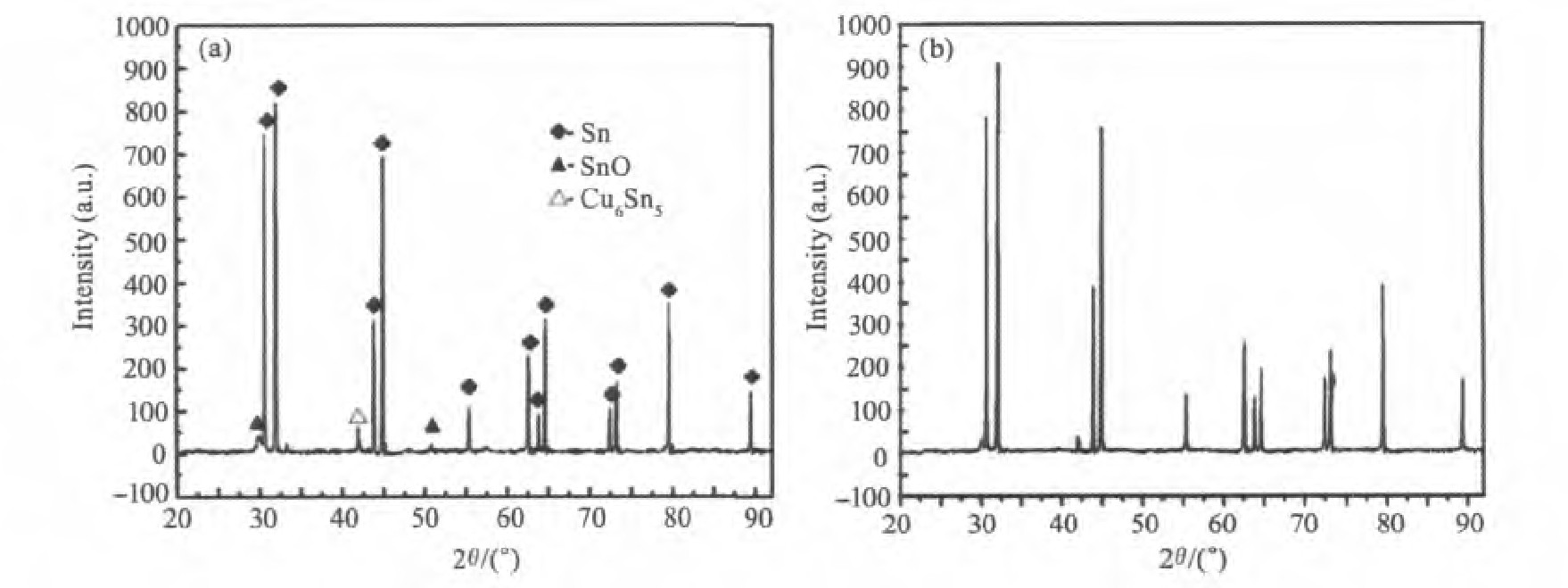

为确定合金钎料氧化膜的物相, 实验对Sn-0.3Ag-0.7Cu系钎料产生锡渣进行了X射线衍射分析, 如图6所示。

从图6可以看出, 钎料Sn-0.3Ag-0.7Cu的氧化渣大部分为Sn, SnO和少量Cu6Sn5。 钎料Sn-0.3Ag-0.7Cu-0.020Ga氧化渣的衍射图谱与Sn-0.3Ag-0.7Cu的基本吻合。 在图中并未看到元素Ga氧化物的相, 可能是其含量少未能捕捉到。

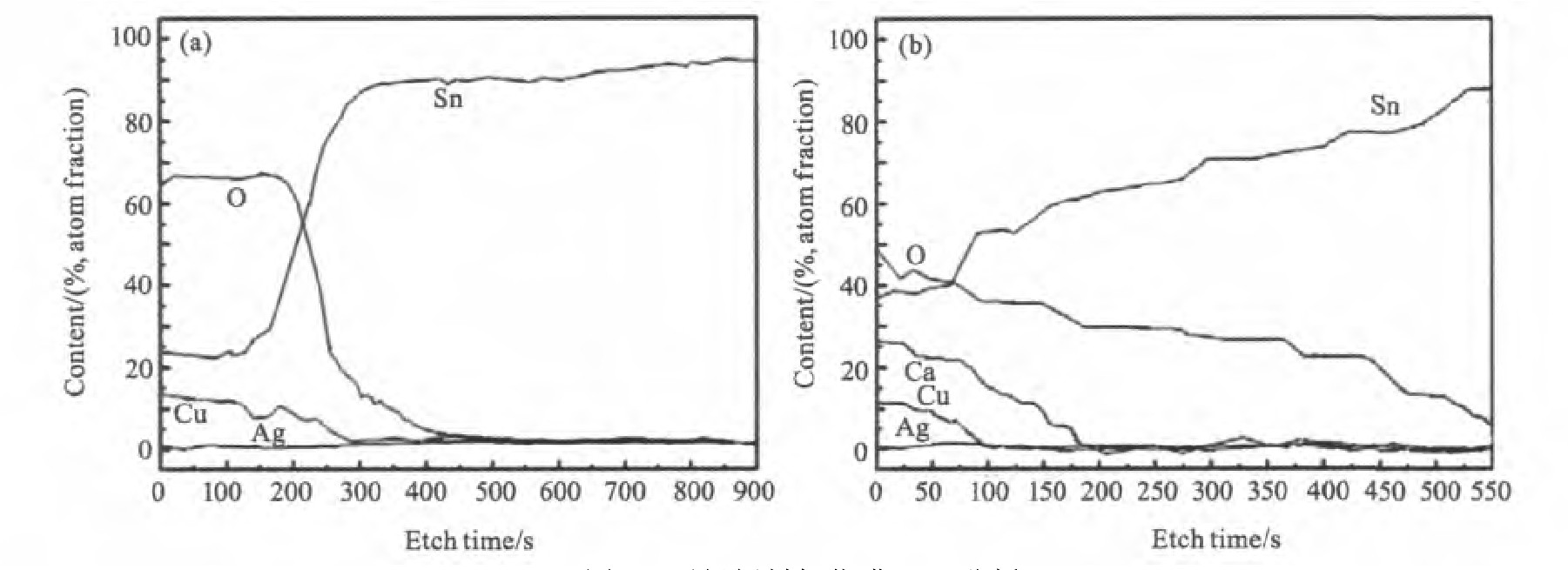

为进一步研究微量Ga元素对钎料表面的影响, 对试样Sn-0.3Ag-0.7Cu和Sn-0.3Ag-0.7Cu-0.020Ga进行了俄歇能谱分析AES试验, 结果如图7所示。

经过计算机处理后, 得到图所示的深度分布曲线, 两种钎料的成分分布明显不同, Sn-0.3Ag-0.7Cu钎料中, 氧化膜最表层有O, Sn, Cu原子。 钎料的氧化膜此时多以Sn的氧化物形式存在。 Sn-0.3Ag-0.7Cu-0.020Ga中氧化膜的最表面有O, Sn, Cu和Ga原子。 其中,Sn元素从表层往基体方向的原子浓度逐渐升高, 明显低于Sn-0.3Ag-0.7Cu钎料中Sn元素含量。 Ga元素在氧化膜表层产生富集, 从表层往基体方向的原子浓度逐渐降低。 比较发现, Ga元素的加入, Sn-0.3Ag-0.7Cu-0.020Ga钎料中 O元素浓度大大降低。

图6 氧化渣XRD图Fig.6 XRD of dross mass

(a)Sn-0.3Ag-0.7Cu;(b)Sn-0.3Ag-0.7Cu-0.020Ga

图7 无铅钎料氧化膜AES分析Fig.7 AES profiles of solder surfaces after oxidetion

(a)Sn-0.3Ag-0.7Cu;(b)Sn-0.3Ag-0.7Cu-0.020Ga

3 讨 论

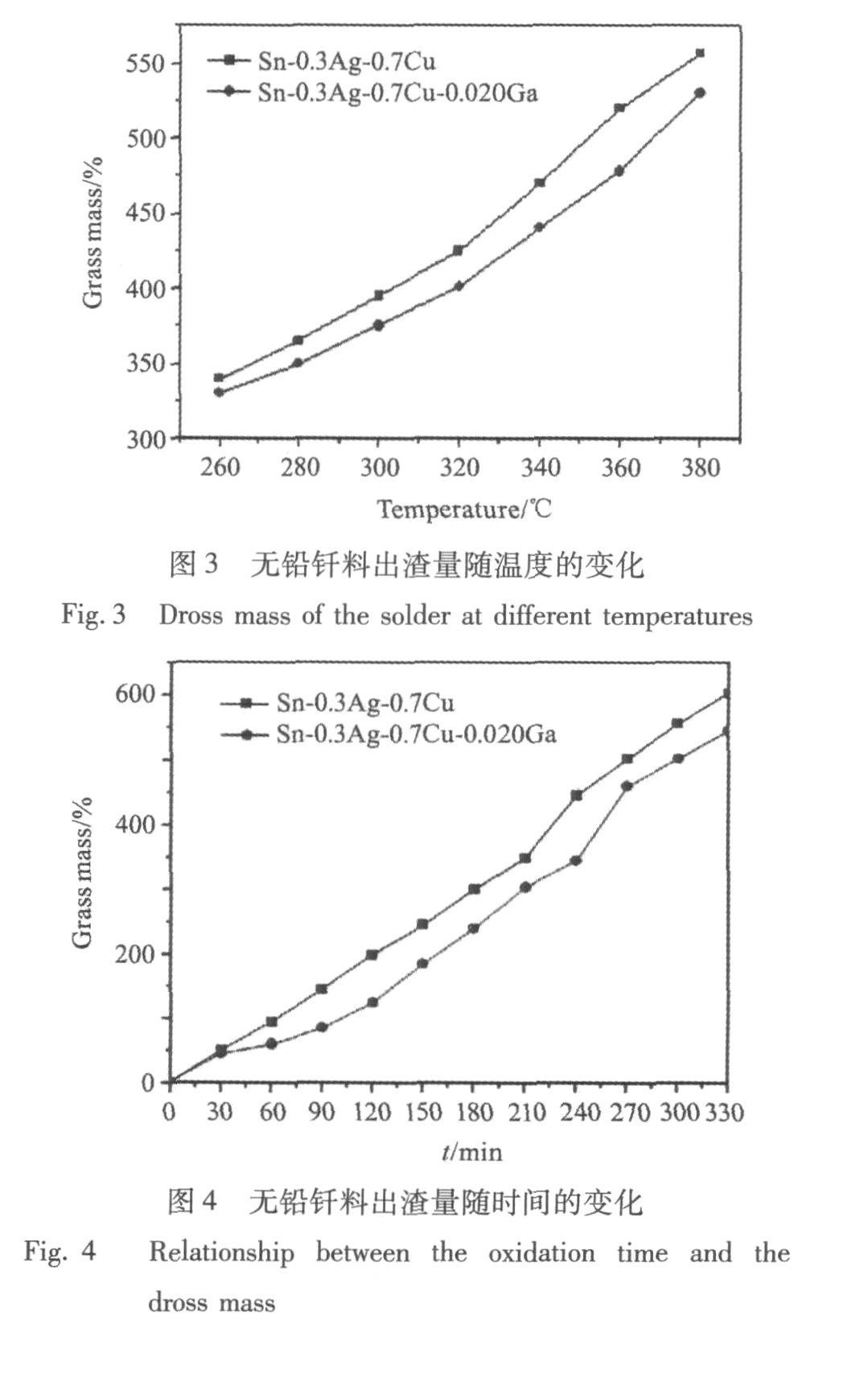

3.1 氧化热力学分析

根据热力学原理, 氧化物的标准生成自由能越小, 表明氧化过程越容易进行

Sn+O2?SnO2 (1)

SnO2+Sn?SnO (2)

XRD检测主要是生成了SnO这种氧化物, 形成这种氧化膜后, 对保护熔体表面, 防止进一步氧化的作用不强, 因此液面继续氧化。 而Ag, Cu的氧化主要生成Cu2O和Ag2O, XRD未检测出这两种氧化物, 可能含量少未捕捉到。

对钎料中各种元素氧化物标准生成自由能进行计算, 结果如表2所示

表2 280 ℃无铅钎料中常见元素氧化物的标准生成自由能

Table 2 Gibbs free energy of general oxidations in the solder

| Chemical reaction |

ΔGθ/ (J·mol-1 O2) |

Chemical reaction |

ΔGθ/ (J·mol-1 O2) |

| Ag(s)-2Ag2O(s) | -59421.6 | Ga(l)-2/3Ga2O3(s) | -734691.8 |

| Sn(s)-SnO2(s) | -579328.7 | Cu(s)-2Cu2O(s) | -333725.4 |

| Sn(s)-2SnO(s) | -569882.3 | Cu(s)-2CuO(s) | -313239.0 |

3.2 氧化动力学研究

Hoar与Price从电化学的角度对金属恒温氧化得抛物线规律进行了简化, 其理论认为氧化膜内的离子或电子的迁移是氧化过程的控制步骤。 他们的氧化生长电学平衡理论把氧化过程看作是一个微电解池电路。 氧气的离子化是阴极过程, 金属的离子化是阳极过程, 而氧化膜是电解质。 氧化时, 氧化膜既能传导电子, 又能运输离子。 氧化层厚度y对时间t的变化率可表示为:

(dy/dt)=k·τi·τe·(Q/y) (3)

式中K为电导率; τi, τe分别为离子和电子迁移数; Q为反应常数。 可见氧化层的电导率和电荷的迁移对氧化速度起决定作用

Sn-0.3Ag-0.7Cu钎料中氧化渣主要是SnO, 它是属于金属离子过剩型的氧化物(n型半导体)

从液体结构分析, Ga元素在氧化膜中大量富集, 意味着高价金属离子加入, 三价Ga3+离子会代替二价Sn2+离子, Sn2+离子的减少会造成液态金属表面层中阳离子空位增加, 这使得电子迁移受到不良的影响, 导致电导率降低(如图8所示), 为了维持电中性, 离子排列的空位增加, 使总的电导率降低, 根据公式(3), 其结果必然导致钎料氧化速度的降低。 抗氧化焊料表面的Ga高度富集必然会造成大量空位, 这使焊料的抗氧化性大为提高。

图8 液态钎料表面结构示意图Fig.8 Surface structure of the liquid solder

(a)Ion arrangement of Sn and O;(b)Vacant of adding Ga3+polyvalent ions

4 结 论

添加微量元素Ga有效的提高Sn-0.3Ag-0.7 Cu基钎料的抗氧化性。 AES分析表明: Ga元素的加入, 会在氧化膜表层产生富集氧化膜, 使得 O元素浓度降低, 抑制了钎料的氧化。 Sn-0.3Ag-0.7Cu-0.020Ga钎料抗氧化有效温度低于320 ℃, 有效时间低于120 min。

参考文献