时效工艺对7A52铝合金晶间腐蚀和剥蚀行为的影响

尹志民1,方家芳1,黄继武1,聂 波1, 2,单长智2,郭加林1,王 琳1

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 东北轻合金有限责任公司,黑龙江 哈尔滨,150060)

摘 要:

摘 要:采用恒温浸泡方法、极化曲线测量、金相和透射电镜技术研究不同时效温度和不同时效时间处理7A52铝合金的晶间腐蚀和剥落腐蚀行为。研究结果表明:7A52铝合金的晶间腐蚀和剥落腐蚀敏感性随着时效温度的升高和时效时间的增加而减小;腐蚀敏感性随着时效温度的变化由大到小的顺序为:自然时效,100 ℃/24 h(欠时效),120 ℃/24 h(峰时效),150 ℃/24 h(过时效);在120 ℃时效条件下,腐蚀敏感性随时效时间的变化由大到小的顺序为:120 ℃/16 h(欠时效),120 ℃/24 h(峰时效),120 ℃/60 h(过时效);合金的腐蚀敏感性与晶界析出相(MgZn2)和无沉淀析出带(PFZ)的特征有关;晶界析出相呈链状分布时合金腐蚀敏感性大,晶界析出相尺寸越大,分布越不连续,PFZ越宽,合金腐蚀敏感性越小。

关键词:

中图分类号:TG174.3 文献标识码:A 文章编号:1672-7207(2007)04-0617-06

Effects of aging treatment on intercrystalline corrosion and exfoliation corrosion behavior of 7A52 aluminum alloy

YIN Zhi-min1, FANG Jia-fang1, HUANG Ji-wu1, NIE Bo1, 2, SHAN Chang-zhi2, GUO Jia-lin1, WANG Lin1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Northeast Light Alloy Co. Ltd., Harbin 150060, China)

Abstract:The intercrystalline corrosion and exfoliation corrosion properties of 7A52 aluminum alloy were investigated at different aging temperatures and time using constant temperature immersion corrosion method, polarization curve measure, optical microscopy and transmission electron microscopy. The results show that intercrystalline corrosion and exfoliation corrosion sensibility of 7A52 aluminum alloy decrease gradually with the increase of aging temperature and time. Corrosion sensibility order from high to low at different aging temperature is as follows: nature aging, 100 ℃/24 h(under aging), 120 ℃/24 h(peak aging), 150 ℃/24 h(over aging). Aging at 120 ℃, corrosion sensibility order from high to low is as follows: 120 ℃/16 h (under aging), 120 ℃/24 h(peak aging), 120 ℃/60 h(over aging). Corrosion sensibility of alloy is related to the characteristics of equilibrium phases (MgZn2) and precipitated free zone (PFZ) at grain boundaries. When grain-boundary equilibrium phases have reticulate or chain distribution, the corrosion sensibility of alloy is high. On the contrary, with the equilibrium phases discontinuous and PFZ widening, the corrosion sensibility of alloy decreases.

Key words:7A52 aluminum alloy; aging; intercrystalline corrosion; exfoliation corrosion; polarization curve

Al-Zn-Mg系合金具有高的比强度、优良的可焊性、较好的断裂韧性,是理想的地面装甲车辆、军工设备、航空航天器用轻质焊接结构材料,但其应力腐蚀敏感性和剥蚀倾向较大[1-5]。该系合金中的中高强可焊7A52铝合金主要作为炮架和装甲结构件,已广泛用于兵器工业领域[2-3]。人们对7×××系列Al合金应力腐蚀敏感性的研究较多[2-6],刘继华等[7-8]研究了该系列Al合金的应力腐蚀开裂机理和影响应力腐蚀开裂行为的因素;李红英等[9]研究了该系列合金不同热处理工艺对抗应力腐蚀性能的影响,指出时效温度是其主要影响因素。黄兰萍等[10]认为从合金化角度和热处理工艺2方面出发,调整主元素Zn和Mg含量及添加对合金抗应力腐蚀性能有益的微量元素,控制晶界析出相尺寸和分布的连续性,可提高铝合金的抗应力腐蚀性能。目前,人们对晶间腐蚀敏感性和剥落腐蚀倾向的研究报道很少,在此,本文作者研究7A52铝合金的晶间腐蚀和剥蚀行为。

1 实 验

1.1 材 料

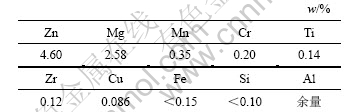

实验用7A52合金热轧板由东北轻合金有限责任公司提供,合金名义成分如表1所示。

表1 7A52合金的化学成分

Table 1 Chemical composition of 7A52 alloy

对轧制后的板材试样经过470 ℃/1 h固溶-淬火处理,然后,在同一时间进行不同温度时效处理,以及在同一温度下进行欠时效、峰时效、过时效处理,时效处理工艺见表2。腐蚀试样选取轧制面为腐蚀面,在腐蚀前进行如下预处理:用砂纸打磨→抛光→丙酮除油污→去离子水冲洗→吹干。

1.2 实验方法

透射电镜薄片样厚度减至0.1 mm,在MTP-1双喷电解减薄仪上双喷减薄、穿孔,电解液为V(硝酸)?V(甲醇)=3?7,温度控制在-25 ℃以下,电压为12~15 V,电流为60~80 mA。在Tecnai G2透射电镜上进行分析,主要观察时效过程中晶内和晶界析出相的大小、形貌、分布等。

表2 7A52合金板材的时效时效处理工艺

Table 2 Different aging treatment conditions of 7A52 alloy

晶间腐蚀参照GB7998—2005,溶液为0.5 mol/L NaCl和0.1 mol/L HCl,余量为蒸馏水(或去离子水),腐蚀介质体积与腐蚀面面积之比为10 mL?1 cm2,实 验温度恒定为(35±2) ℃。将试样在溶液中浸渍24 h,取出后,于垂直材料主变形方向的一端切去约5 mm,其断面按金相试样制备方法磨制和抛光,不经浸 蚀,于POLYVER-MET金相显微镜上放大200倍观察腐蚀深度。

剥落腐蚀实验参照美国ASTM-G34-1979标准进行,标准EXCO剥蚀溶液配比为NaCl 4.0 mol/L,KNO3 0.5 mol/L和HNO3 0.1 mol/L,余量为蒸馏水(或去离子水),实验温度恒定为(25±2) ℃,腐蚀介质体积与腐蚀面面积之比为20 mL?1 cm2。将试样在溶液中浸渍24 h,在0~12 h内不间断观察评定等级,并用金相显微镜进行照相记录。24 h后将样品取出在潮湿状态时直接检验试样并评定等级,然后用水冲洗试样,在30%硝酸溶液中浸泡2~3 min去除腐蚀产物,再经水洗、吹干。

采用Solartron 1287电化学测试装置对极化曲线进行测定,参比电极为饱和甘汞电极,辅助电极为铂电极,溶液体系为EXCO溶液。

2 结果与分析

2.1 不同时效处理合金的显微组织结构

不同时效处理合金的显微组织结构如图1所示。可见,100 ℃时效时,合金样品中有较多的GP区,其尺度为3~5 nm,晶内没有η′相,而沿着晶界析出了一些细小连续的相(图1(a));120 ℃时效时,合金内析出大量的η′相,而且沿着晶界也析出η相,晶界上分布由连续变为不连续,同时出现10~20 nm宽的PFZ(图1(b)和1(c));150 ℃时效,析出η相在数量上要比120 ℃时效的多,粒子尺寸也较大,晶界上的η相显著粗化,呈不连续的颗粒状,此时,PFZ明显变宽(图1(d))。经过120 ℃/60 h过时效处理,合金没有产生新的析出相,但是,晶内及晶界处的析出相较120 ℃/24 h峰时效时进一步长大,合金晶界上析出的η相呈不连续分布(图1(c))。

(a) 100 ℃/24 h时效; (b) 120 ℃/24 h峰时效; (c) 120 ℃/60 h过时效; (d) 150 ℃/24 h时效

图1 不同时效处理7A52合金的TEM组织

Fig.1 Microstructures of 7A52 alloy under different aging treatments

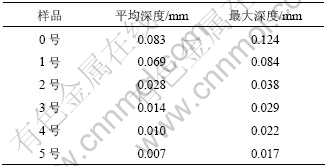

2.2 晶间腐蚀

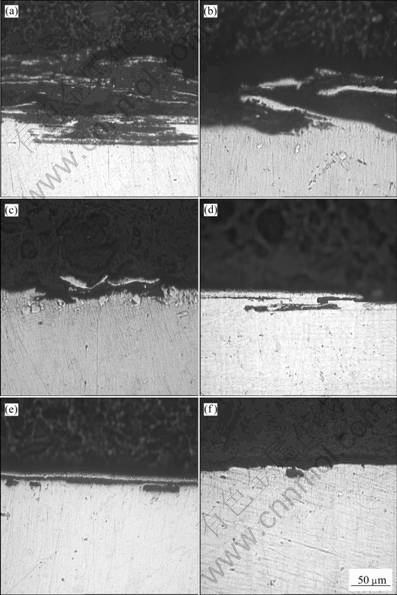

经过不同时效温度和不同时效时间处理的7A52铝合金在晶间腐蚀液中浸蚀24 h后的纵截面晶间腐蚀形貌如图2所示,腐蚀深度见表3。由图2和表3可知,随时效温度升高和时间延长,合金晶间腐蚀深度逐渐减小,合金晶间腐蚀深度随时间的变化没有随温度变化那么显著,说明时效温度对晶间腐蚀的影响更强烈。比较图2(a),2(b),2(d)和2(f)可知,在自然时效状态下,合金的晶间腐蚀情况最严重,腐蚀深度最深;在100 ℃/24 h状态下,合金的腐蚀深度比自然状态下的浅,但仍很明显;在150 ℃/24 h时效状态下只出现点蚀,晶间腐蚀深度很浅甚至不明显。这说明随着时效温度的增加,晶间腐蚀深度逐渐减小。比较图2(a),2(c),2(d)和2(e)以及表3所示腐蚀深度可知,随着时效时间的增加,晶间腐蚀深度逐渐降低。由此可见,在不同时效温度、不同时效时间下合金的晶间腐蚀敏感性变化规律(由大至小)为:自然时效,100 ℃/24 h(欠时效),120 ℃/24 h(峰时效),150 ℃/24 h(过时效),120 ℃/16 h(欠时效),120 ℃/24 h(峰时效),120 ℃/60 h(过时效)。

表3 7A52合金在不同时效工艺下的晶间腐蚀深度

Table 3 Intercrystalline corrosion depth of 7A52 alloy under different aging treatments

铝合金晶间腐蚀主要是电化学腐蚀,是晶界析出相或晶界无沉淀析出带的阳极溶解所致,析出物与基体或晶界附近贫化区电位不完全相同,往往以晶粒为阴极,晶界是缺陷、杂质、合金元素富集的地方,导致它比晶内更活泼,具有更负的电极电位,成为阳极,构成微腐蚀电池,发生沿晶腐蚀[11-13]。7A52铝合金晶粒内会析弥散细小的GP区和η′(MgZn2)亚稳相,晶界则会出现比较粗大的η(MgZn2)相及无沉淀析出带(PFZ)组成。当合金浸入腐蚀液中,电极电位较负的相成为阳极,也成为腐蚀最易开始的地方。

7A52合金经长时间自然时效,基体中的Zn和Mg原子产生富集,形成大量GP区,其电极电位较低(-1.05~-1.07 V),基体Al电极电位为-0.85 V(表4)。当合金浸入腐蚀液中,GP区与基体Al形成微腐蚀电池,电位低的GP区作为阳极优先被溶解,所以,自然时效态合金表现出很高的腐蚀敏感性。

表4 铝固溶体及其析出相的电极电位[5]

Table 4 Electric potential of solid solution and precipitation phase of aluminum alloy

(a) 自然时效; (b) 100 ℃/24 h时效; (c) 120 ℃/16 h欠时效; (d) 120 ℃/24 h峰时效; (e) 120 ℃/60 h过时效; (f) 150 ℃/24 h时效

图2 7A52合金在不同时效条件下的晶间腐蚀形貌

Fig.2 Intercrystalline corrosion morphologies of 7A52 alloy under different aging treatments

合金经100 ℃/24 h欠时效后,晶内由细小的GP区和少量的η′相组成,晶界上出现连续网状的η相。晶界沉淀相η′(MgZn2)是阳极相,其点蚀电位较低(-1.05 V),这相当于在晶界上形成了一条阳极腐蚀通道,合金容易产生晶间腐蚀。120 ℃/24 h时效后,合金达到峰时效状态,无论在晶粒内部还是晶界上,都析出了大量的η′ 和η相,晶界上η相由连续析出向不连续析出转变,并在晶界上形成一条明显的无沉淀析出带(图1(b))。PFZ的出现和η相的不连续析出降低了晶界腐蚀电流密度,所以,相对100 ℃时效,合金腐蚀敏感性明显降低。时效温度升高到150 ℃,晶内和晶界上的η′相粒子明显粗化(图1(d)),大量非平衡的η′向平衡的η转变,晶界PFZ宽化,η相更加不连续,这样,降低了晶界上的腐蚀通道作用,减小腐蚀电流密度,降低合金腐蚀速率,合金的腐蚀敏感性也随之降低。时效时间对腐蚀敏感性的影响与时效温度的影响是一致的,只是对时效温度的影响更加显著。

2.3 剥落腐蚀

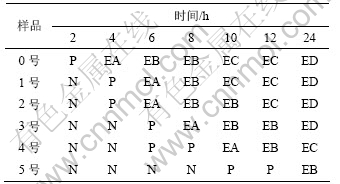

在EXCO溶液中浸蚀24 h,7A52合金表面形貌的腐蚀发展过程如表5所示。

表5 不同时效条件下的7A52合金表面形貌的剥落腐蚀

Table 5 Grade of exfoliation corrosion of 7A52 alloys under different aging treatments

实验结果表明,在剥蚀溶液中浸泡10 min后,所剥蚀等级评定:N表示无明显腐蚀,合格;P表示点腐蚀,合格;E(EA~ED)表示剥落腐蚀,不合格。

有样品表面开始冒泡,20 min后,气泡量增多,但表面颜色还没有明显改变;经过2 h腐蚀,0号(自然时效状态)合金样品已经出现点蚀,而其他样品表面有些褪色;4 h腐蚀后,所有样品上的气泡量明显减少,反应速度减慢,1号(100 ℃/24 h时效)和2号(欠时效)样品出现鼓泡点蚀, 0号样品表面还出现微小的疱疤,裂纹还显示出轻微的分离,说明已进入剥蚀阶段;腐蚀6 h,除5号(150 ℃/24 h过时效)样品仍无明显腐蚀外,其他样品都有不同程度的腐蚀,1号和2号样品已经出现剥蚀;腐蚀8 h,3号(峰时效)样品才出现剥蚀,4号(过时效)样品于10 h时才发生剥蚀;连续腐蚀12 h,5号样品开始出现点蚀。由此可以看出,在不同时效温度下,7A52合金剥蚀敏感性由大至小的顺序为:自然时效,100 ℃/24 h,120 ℃/24 h(峰时效),150 ℃/24 h;不同时效时间下7A52合金剥蚀敏感性由大至小的顺序为:自然时效,欠时效,峰时效,过时效。

剥蚀是晶间腐蚀的一种特殊形式,产生剥蚀的原因与产生晶间腐蚀的原因相同,都是晶界形成的阳极网络造成的[1, 4]。时效处理在铝合金晶界形成阳极通道,当晶间腐蚀沿着该通道进行时会留下不溶性腐蚀产物(AlCl3或Al(OH)3),这些不溶性腐蚀产物的比热容大于基体金属的比热容,出现所谓“楔入效应”,撑起上面没有腐蚀的金属,引起分层剥落。所以,对于剥落腐蚀,晶界起着非常重要的作用[1, 14-15]。晶间腐蚀愈严重,剥落腐蚀也愈严重,故剥落腐蚀的实验结果与晶间腐蚀的结果是一致的。

2.4 极化曲线分析

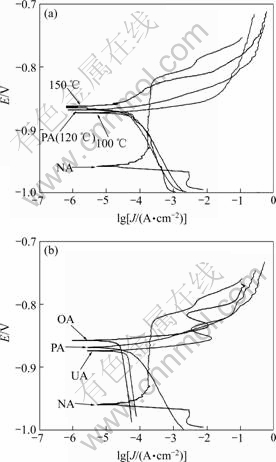

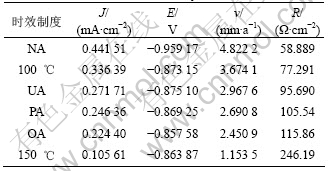

7A52铝合金不同时效处理状态的电化学腐蚀极化曲线如图3所示,通过分析极化曲线所测得的腐蚀参数见表6。

(a) 随时效温度变化的极化曲线;

(b) 随时效时间变化的极化曲线

图3 7A52铝合金不同时效处理状态的极化曲线图

Fig.3 Polarization curves of 7A52 alloy under different aging treatments

表6 7A52铝合金极化曲线腐蚀参数

Table 6 Corrosion parameters of polarization curves of 7A52 alloy

由图3可以看出,随着时效温度的升高或时效时间的增加,合金的腐蚀电位正移,说明合金腐蚀敏感性降低。由表6可知,腐蚀电流密度JNA>J100 ℃> JPA>J150 ℃,JNA>JUA>JPA>JOA;腐蚀电位ENA< E100 ℃<EPA<E150 ℃,ENA<EUA<EPA<EOA;腐蚀速率vNA>v100 ℃>vPA>v150 ℃,vNA>vUA>vPA>vOA;极化电阻RNA<R100 ℃<RPA<R150℃,RNA<RUA<RPA<ROA,这说明随时效温度的升高或时效时间的增加,合金耐蚀性能有所提高。这种现象可用法拉第欧姆定律解释,腐蚀电流密度与电化学腐蚀速率成正比,与极化电阻成反比,因此,腐蚀电流密度越大,合金的腐蚀速率越快,合金的耐蚀性就越差,极化电阻越大,合金的抗蚀性就越好,这些都与晶间腐蚀和剥落腐蚀结果相吻合。

3 结 论

a. 随着时效温度的增加,7A52合金的抗蚀性能增加,其腐蚀敏感性由大至小的顺序为:自然时效,100 ℃/24 h,120 ℃/24 h,150 ℃/24 h。

b. 随着时效时间的增加,7A52合金的抗蚀性能增加,其腐蚀敏感性由大至小的顺序为:自然时效,120 ℃/16 h欠时效,120 ℃/24 h峰时效,120 ℃/60 h过时效。

c. 7A52铝合金的抗蚀性能与晶界析出相(MgZn2)和无沉淀析出带(PFZ)的特征有关,晶界析出相尺寸越大,分布越不连续,PFZ越宽,合金的抗蚀性能越强,反之晶界析出相尺寸越小且呈链状分布,则合金的抗蚀性能越弱。

参考文献:

[1] Mcnaughtan D, Worsford M, Robinson M J. Corrosion product force measurements in the study of exfoliation and stress corrosion cracking in high strength aluminium alloys[J]. Corrosion Science, 2003, 45: 2377-2389.

[2] 林高用, 张 颖. 时效制度对LC52铝合金组织与性能的影响[J]. 金属热处理, 2004, 29(10): 50-54.

LIN Gao-yong, ZHANG Ying. Effects of ageing treatment on structure and properties of LC52 aluminum alloy[J]. Heat Treatment of Metals, 2004, 29(10): 50-54.

[3] 张 颖, 林高用. LC52铝合金抗剥落腐蚀性能研究[J]. 铝加工, 2001, 151(4): 50-53.

ZHANG Ying, LIN Gao-yong. Study on exfoliation corrosion resistance property of LC52 aluminum alloy[J]. Aluminum Process, 2001, 151(4): 50-53.

[4] 冯 春, 刘志义, 宁爱林, 等. RRA处理对超高强铝合金抗应力腐蚀性能的影响[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1054-1059.

FENG Chun, Liu Zhi-yi, NING Ai-lin, et al. Effect of retrogression and reaging treatment on stress corrosion cracking resistance of super high strength aluminum alloy[J]. J Cent South Univ: Science and Technology, 2006, 37(6): 1054-1059.

[5] 郑 强, 陈康华, 黄兰萍, 等. 高温预析出和固溶温度对7A52合金应力腐蚀开裂的影响[J]. 金属热处理, 2005, 30(7): 14-16.

ZHENG Qiang, CHEN Kang-hua, HUANG Lan-ping, et al. Effect of high temperature pre-precipitation and solution temperature on SCC of 7A52 alloy[J]. Heat Treatment of Metals, 2005, 30(7): 14-16.

[6] 刘玲霞. 热处理对705铝合金板应力腐蚀性能的影响[J]. 包头钢铁学院学报, 2000, 19(3): 230-233.

LIU Ling-xia. Effect of heat treatment on stress corroded cracking of 705 Al alloys plate[J]. Journal of Baotou University of Iron and Steel Technology, 2000, 19(3): 230-233.

[7] 刘继华, 李 荻. 7×××系列Al合金应力腐蚀开裂的研究[J]. 腐蚀科学与防护技术, 2001,13(4): 218-222.

LIU Ji-hua, LI Di. Investigation of stress corrosion cracking of 7××× series aluminum alloys[J]. Corrosion Science and Protection Technology, 2001,13(4): 218-222.

[8] 刘 洋. 铝合金应力腐蚀开裂的研究进展[J]. 北京联合大学学报: 自然科学版, 2006, 20(1): 31-35.

LIU Yang. Progress in the study of stress corrosion cracking of aluminum alloy[J]. Journal of Beijing Union University: Natural Sciences, 2006, 20(1): 31-35.

[9] LI Hong-ying, GENG Jin-feng, DONG Xian-juan, et al. Effect of aging on fracture toughness and stress corrosion cracking resistance of forged 7475 aluminum alloy[J]. Journal of Wuhan University of Technology: Mater Sci Ed, 2007, 22(2): 191-195.

[10] 黄兰萍, 陈康华, 李 松, 等. 高温预析出对Al–Zn–Mg铝合金组织、力学性能和应力腐蚀性能的影响[J]. 中国有色金属学报, 2005, 15(5): 727-733.

HUANG Lan-ping, CHEN Kang-hua, LI Song, et al. Effect of high-temperature pre-precipitation on microstructure, mechanical property and stress corrosion cracking of Al-Zn-Mg aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 727-733.

[11] 张新明, 龚敏如, 李慧中, 等. 2519铝合金薄板在不同时效状态的抗晶间腐蚀能力[J], 中南大学学报: 自然科学版, 2004, 35(3): 349-352.

ZHANG Xin-ming, GONG Min-ru, LI Hui-zhong, et al. Effect of ageing tempers of aluminum alloy 2519 sheet on intergranular corrosion[J]. J Cent South Univ: Science and Technology, 2004, 35(3): 349-352.

[12] Najjar D, Magnin T, Warner T J. Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminum alloy[J]. Mater Sci Eng A, 1997, A238(2): 293-302.

[13] Ohnishi T, Ibaraki Y, Ito T. Improvement of fracture toughness in 7475 aluminum alloy by the RRA(retrogression and re-ageing) process[J]. Materials Transactions, JIM, 1989, 30(8): 601-607.

[14] Joachim W, Theo H, Sannakaisa V. Influence of temper and surface condition on the exfoliation behavior of high strength Al-Zn-Mg-Cu alloy[J]. Corrosion Science, 2007, 49: 1437- 1449.

[15] 苏景新, 张 昭, 曹发和, 等. 铝合金的晶间腐蚀与剥蚀[J]. 中国腐蚀与防护学报, 2005, 5(3): 187-192.

SU Jing-xin, ZHANG Zhao, CAO Fa-he, et al. Review on the intergranular corrosion and exfoliation corrosion of aluminum alloys[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 5(3): 187-192.

收稿日期:2006-12-28

基金项目:国家民口配套科研项目(MKPT-2004-16ZD)

作者简介:尹志民(1946-),男,湖南湘乡人,教授,从事铝合金组织性能研究

通讯作者:黄继武,男,副教授;电话:0731-8836426;E-mail:huangjw@mail.csu.edu.cn