DOI: 10.11817/j.issn.1672-7207.2015.12.009

镁熔液中氢气泡析出动力学模型

许四祥,侍海东,张炳刚,徐起兵

(安徽工业大学 机械工程学院,安徽 马鞍山,243002)

摘 要:

气泡的析出过程,分析氢气泡析出的动力学特性。考虑多种因素对氢气泡析出影响,对镁熔液中氢气泡上浮运动进行受力分析,利用牛顿第二定律得出氢气泡上浮运动过程中的瞬时加速度方程,并结合气体状态方程、传质边界层方程及流函数等相关性质,推导出镁熔液中氢气泡在析出过程中气泡速度、气泡半径、气泡上浮高度与时间变化关系的动力学模型。采用龙格库塔算法将模型方程在MATLAB中进行编程计算,得到气泡传质速率与时间及气泡半径与时间的关系曲线。研究结果表明:氢气泡形核后析出,随着上浮高度的增加,气泡速度与半径都随之变大,加速度先增大后减小;临近界面处,气泡趋于某一速度值析出并破裂。此模型为镁熔液中氢气泡的形成机理提供了一定的理论基础,对镁合金液态质量控制具有重要意义。

关键词:

中图分类号:TG243+.1 文献标志码:A 文章编号:1672-7207(2015)12-4448-05

Kinetic model of hydrogen gas bubble evolution in magnesium melt

XU Sixiang, SHI Haidong, ZHANG Binggang, XU Qibing

(Mechanical Engineering Institute, Anhui University of Technology, Ma’anshan 243002, China)

Abstract: The kinetic property of hydrogen was analyzed in the process of hydrogen gas bubble evolution. According to the force analysis, a transient acceleration equation of hydrogen gas bubble in magnesium melt was established by the Newton’s Second Law considering influential factors. Simultaneously, a kinetic model that described the changing relation of hydrogen gas bubble velocity, radius, rising height and time was obtained by in combination with three other equations and theoretical deduction. These equations were the boundary layer mass transfer equation, the gas state equation and the nature of stream function. Simplified model was verified by programming on MATLAB with Runge-Kutta. A relation graph of bubble transfer speed and time was obtained. Meanwhile, the relation graph of bubble radius change rate and time was also got. The results show that the bubble speed and radius grow with the rising height increasing in the hydrogen gas bubble evolution. And the acceleration increases firstly, and then decreases. While it rises to the surface, the bubble precipitates at a certain velocity and breaks. The model offers theoretical basis to the formation mechanism of hydrogen gas bubble in magnesium melt, which has great significance for controlling process of production in molten magnesium.

Key words: magnesium; hydrogen; kinetic model; MATLAB

镁熔液中氢含量已成为影响镁制品综合性能的关键因素之一[1],尤其在铸造镁合金液态质量检测过程中,氢含量直接决定零件成型后质量[2-3],由于镁合金熔炼时吸氢,导致在铸件中出现显微气孔,严重影响其力学性能。近年来国内外对镁熔液中氢的研究越来越多,张伟华等[4-5]研究了镁等金属熔体中氢气泡的形核机理并通过Gasar工艺法得到了氢在镁等常用纯金属中的溶解度计算公式;许四祥等[6]也对镁及其合金熔液中氢含量进行了研究,得出了纯镁熔液及镁合金熔液中氢含量的数学模型。然而,目前对镁熔液氢气泡析出的动态过程研究较少。在多数气液两相体系中,气泡的上浮速度主要由其半径决定,气泡半径变化又受气体扩散传质与泡内压强控制,故而气体扩散传质的速率会受到气泡上浮速度和气泡半径的显著影响[7-8]。同时,镁合金在熔炼时存在吸氢-释氢的复杂过程,氢气泡形核析出会受到合金中元素性质、熔体温度、周围环境等多种因素影响,因此,须深入探究氢的析出行为及其运动特性,为镁合金液态质量控制和净化提供理论依据。

1 镁熔液中气体的析出特性

镁及其合金熔液中的氢是不稳定的,氢在熔液中会不断地运动,当存在一个自由表面时,氢原子就会向此靠拢、集结,并结合成分子[9],从而以气泡形式析出。张伟华等[4]研究表明,在相同气压条件下,镁熔液中气泡形核临界半径相对较小,气泡异质形核也更容易发生。根据气泡在液体中的受力情况,可以得到氢气泡的析出条件为

式中:p(H2)为氢气泡核内分压;patm为镁熔液上方气体压力;ρL为镁熔液密度;g为重力加速度;h为气泡核以上的镁熔液高度;σ为镁熔液表面张力;r为气泡核半径;pext为镁溶液中氢气泡所受压力。

假设在镁熔液中生成了1个半径为r的气泡,气泡析出历程分为穿过均匀熔体阶段和表面氧化层阶段,镁熔液中的氢均匀分布,析出过程中某一时刻的氢质量浓度取平均质量浓度ρt,氢在熔液表面分布均匀且质量浓度很低,记为ρH0,则t时间从熔液中析出氢的总质量为

(1)

(1)

式中:m(H2)为镁熔液中所含氢的总质量,V为镁熔液的体积。

在析出过程中,单位时间内通过某界面的氢原子数可表示为 ,若S与ρ成正相关,则

,若S与ρ成正相关,则

(2)

(2)

式中:k为常系数;Rf表示析氢过程中受到的阻力。

由式(1)和(2)推出:

(3)

(3)

式中:ρ0为初始条件t=0时氢的质量浓度;RfV为时间常数。

由式(3)可知:时间常数越大,则析氢的速度越慢;反之,析氢的速度越快。对于Rf,主要来源于镁熔液和表面氧化层,而表面氧化层极薄,故近似忽略表面氧化层的影响。

2 理论推导

当镁熔液中有气泡形成后,在析出过程中,主要有浮力FV、重力FG、黏性阻力FZ、外加质量力FW[10]和Basset力FB 5个力作用 [11] ,初始受力如图1所示。

图1 气泡受力示意图

Fig. 1 Stress diagram of the bubble

取竖直向上为正方向,根据牛顿第二定律得:

(4)

(4)

式中: ;

; ;

; ;

; ;

; 。ρg为气体密度;η为动力黏度;μ为液相动力黏度系数;τ为时间积分量。由于液体密度与气体密度量度等级相差较大,故可得气泡t时间的加速度方程:

。ρg为气体密度;η为动力黏度;μ为液相动力黏度系数;τ为时间积分量。由于液体密度与气体密度量度等级相差较大,故可得气泡t时间的加速度方程:

(5)

(5)

式中:r为t时间气泡半径;vb为运动速度。

因式(5)中出现多个未知量,故需要建立其他方程求解。假设在气泡析出过程中,在△t时间内温度T保持不变,则根据气体状态方程pV=nRT可得:

(6)

(6)

而气泡内压强p与气泡距离熔液表面高度h及上浮高度L之间有如下联系:

,

, ,

, (7)

(7)

式中:h0为初始时刻气泡距离镁熔液表面高度。

气泡在熔体中传质可看成是流体绕球形小颗粒流动,根据流体力学,绕球流动的流函数为[12]

(8)

(8)

式中:r0为离开颗粒球心的距离;θ为速度分量 和

和 所对应的夹角,

所对应的夹角, 。

。

由于边界层厚度远小于气泡直径,令边界层厚度y=r0-r,则式(8)可化简为

(9)

(9)

将传质边界层方程用球坐标表示为

(10)

(10)

式中:ρA为液相主体中气体分子的质量浓度;DAB为扩散系数。

根据式(9)可得:

;

; ;

;

(11)

(11)

以(ψ,θ)为变量,将式(10)变化,并用ψ代替vθ,可得出:

(12)

(12)

式(12)的边界条件为:气泡表面有ψ=0,ρA=0;远离表面处有ψ→-∞,ρA=ρI;气泡前驻点有θ=0,ψ=0,ρA=ρI,ρI为液相主体中气体分子的质量浓度。

将式(12)进行积分,则气泡界面上的物质传质量方程为:

(13)

(13)

假设单位时间内单位面积上传递的物质与气泡表面附近薄层中的质量浓度有线性关系,从而可得界面上气泡传质速率方程为

(14)

(14)

由式(6),(7)和(14)可得:

(15)

(15)

联立式(5),(7)和(15)可得到镁熔液中气泡析出的动力学模型为:

(16)

(16)

3 数值求解

镁熔液的表面张力σ是一个很小的数值(大约只有10-4 N/m),气泡的半径r相比较大,因此2σ/r是一个很小的数值,在实际计算中可以忽略不计,则p≈ pext。目前,最简单而又为人们所熟知的“静止膜”模型、“渗透”模型、湍流边界层模型等,都是建立在一个共同的假设基础上:界面无阻力,传质过程中界面除处于两相热力学平衡状态[13],故满足ρI=kp。Basset力中由于包含奇异端点,可令 ,

, ,由黏性流体力学知识,可判定

,由黏性流体力学知识,可判定 有界正定。为消除积分的奇异性,将Basset力积分区间分为[0,t-△t]和[t-△t,t] 2段,并根据复化梯形公式可得出[14]:

有界正定。为消除积分的奇异性,将Basset力积分区间分为[0,t-△t]和[t-△t,t] 2段,并根据复化梯形公式可得出[14]:

(17)

(17)

式中:△t=t/n为积分步长,n为子区间数。

由于Basset 力对难溶性气泡的运动和传质过程无明显影响[15],且对于气泡在液体内的两相流动问题,Basset力的影响具有其特殊的规律[16],故此处简化Basset力进行计算。根据Runge-Kutta原理,借用MATLAB进行编程求解,模型中各参数设置如表1[12-17]所示。

表1 计算参数

Table 1 Parameter used for computation

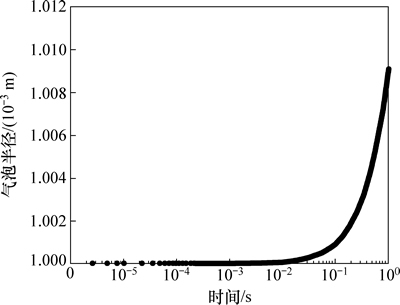

假设初始条件设为vb0=0;h0=0.2 m;r0=1 000 μm(气泡初始半径),通过MATLAB编程,绘制出气泡上浮速度与时间的关系如图2所示,气泡半径与时间的关系如图3所示。

图2 气泡上浮速度与时间的关系

Fig. 2 Relationship between bubble rise speed and time

从图2可以看出:气泡的传质速率在气泡开始运动的很短时间内,具有很大的加速度,随后呈现为相对稳定的加速度运动,这是由于上浮高度影响着气泡核内的压强,同时也使气泡所受的力发生变化,气泡形核后加速上浮,随着气泡不断上升,向上方向受力变小,向下方向受力变大,加速度逐渐减小,而速度继续变大。气泡上浮初期,因为速度相对较小,附加力变化相对较小;然而,当气泡到达某一位置时,附加力变化明显使气泡所受的合力变化趋势增强,加速度显著减小,速度依旧在持续变大,临近析出界面,气泡以某一速度值析出,并破裂消失。

从图3可以看出:镁熔液中氢气泡在析出过程中,其半径变化率呈现出逐渐增大的趋势。在初始阶段,气泡所受力变化不明显,移动速度较慢,气泡内外压强迫使气泡形状发生改变的能力较小,使得气泡在形成后的初期,半径变化不显著;但是随着气泡运动速度的变大,黏性阻力、外加质量力、Basset力都发生显著变化,气泡内外压力差致使气泡发生较大变形,半径变化越来越明显,气泡在析出时刻将会达到最大变形量,气泡半径也将达到最大值。

图3 气泡半径与时间的关系

Fig. 3 Relationship between bubble radius and time

4 结论

1) 推导出镁熔液中氢气泡析出的动力学模型,表明了氢气泡上浮速度、氢气泡半径及上浮高度与时间的变化关系。

2) 氢气泡形核后,在析出过程中,随着上浮高度的增加,气泡析出速度与半径都随之变大,加速度逐渐减小,但减小趋势逐渐增强;临近界面处,气泡趋于某一速度值析出并破裂,而气泡半径继续增大,析出时刻变为最大值。

参考文献:

[1] DU Wenwen, SUN Yangshan, MIN Xuegang, et al. Microstructure and mechanical properties of Mg-Al based alloy with calcium and rare earth additions[J]. Materials Science & Engineering A, 2003, 356(1/2): 1-7.

[2] YUAN Guangyan, LIU Manping, DING Wenjiang, et al. Microstructure and mechanical properties of Mg-Zn-Si-based alloys[J]. Materials Science & Engineering A, 2003, 357(1/2): 314-320.

[3] YUAN Guangyan, SUN Yangshan, DING Weijiang. Effects of bismuth and antimony additions on the microstructure and mechanical properties of AZ91 magnesium alloy[J]. Materials Science & Engineering A, 2001, 308(1/2): 38-44.

[4] 张伟华, 李言祥. 金属熔体中气泡形核的理论分析[J]. 物理学报, 2007, 56(8): 4864-4871.

ZHANG Weihua, LI Yanxiang. Study on bubble nucleation in liquid metal[J]. Acta Metallurgica Sinica, 2007, 56(8): 4864-4871.

[5] 张伟华, 李言祥, 刘源. 氢在Gasar工艺常用纯金属中的溶解度[J]. 金属学报, 2007, 43(2): 113-118.

ZHANG Weihua, LI Yanxiang, LIU Yuan. Hydrogen solubility in pure metals for GASAR process[J]. Acta Metallurgica Sinica, 2007, 43(2): 113-118.

[6] 许四祥, 马爱萍. 镁合金熔液氢含量的数学模型[J]. 中国有色金属学报, 2010, 20(4): 628-631.

XU Sixiang, MA Aiping. Mathematic model of hydrogen content in magnesium alloy melt[J]. The Chinese Journal of Nonferrous Matals, 2010, 20(4): 628-631.

[7] 左恒, 王贻明, 张杰. 电场强化铜矿排土场氧气传质[J]. 化工学报, 2007, 58(12): 3001-3005.

ZUO Heng, WANG Yiming, ZHANG Jie. Enhancing mass transfer of oxygen in copper ore dump by electric field[J]. Journal of Chemical Industry and Engineering, 2007, 58(12): 3001-3005.

[8] 赵博, 张晓闻, 李彦, 等. 亚硫酸盐溶液中氧气泡吸收过程的实验研究[J]. 工程热物理学报, 2006, 27(增2): 57-60.

ZHAO Bo, ZHANG Xiaowen, LI Yan, et al. Experimental study of oxygen bubble absorption in sulfite solution[J]. Journal of Engineering Thermophysics. 2006, 27(Suppl 2): 57-60.

[9] 张忠华, 边秀房, 刘相法. 铝熔体除氢过程动力学[J]. 中国有色金属学报, 2004, 10(2): 217-219.

ZHANG Zhonghua, BIAN Xiufang, LIU Xiangfa. Kinetics of degassing hydrogen in aluminum melt[J]. The Chinese Journal of Nonferrous Matals, 2004, 10(2): 217-219.

[10] 黄社华, 李炜. 粘性流中刚性颗粒非恒定运动的附加质量力[J]. 武汉大学学报(工学版), 2002, 35(4): 13-17.

HUANG Shehua, LI Wei. Added mass force acting on a small particle moving unsteadily in viscous flows[J]. Engineering Journal of WuHan University, 2002, 35(4): 13-17.

[11] JIAN Zhang, FAN Liangshih. On the rise velocity of an interactive bubble in liquids[J]. Chemical Engineering Journal, 2003, 92(1/2/3): 169-176.

[12] 戴干策, 陈敏恒. 化工流体力学[M]. 北京: 化学工业出版社, 2005: 198, 312, 316.

DAI Gance, CHEN Minheng. Fluid mechanics for chemical engineering[M]. Beijing: Chemical Industry Press, 2005: 198, 312, 316.

[13] Sherwood T K, Pigford R L, Wilke C R, et al. Mass transfer[M]. Beijing: Chemical Industry Press, 1988: 170.

[14] 李庆扬, 王能超, 易大义. 数值分析[M]. 5版. 北京: 清华大学出版社, 2008: 127.

LI Qingyang, WANG Nengchao, YI Dayi. Numerical analysis[M]. 5th ed. Beijing: Tsinghua University, 2008: 127.

[15] 田恒斗, 金良安, 丁兆红, 等. 液体中气泡上浮与传质过程的耦合模型[J]. 化工学报, 2010, 61(1): 15-21.

TIAN Hengdou, JIN Liang’an, DING Zhaohong, et al. Coupling model for bubble rise and mass transfer process in liquid[J]. Journal of Chemical Industry and Engineering, 2010, 61(1): 15-21.

[16] 由长福, 祁海鹰, 徐旭常. Basset力研究进展与应用分析[J]. 应用力学学报, 2002, 19(2): 31-33.

YOU Changfu, QI Haiying, XU Xuchang. Progresses and applications of basset force[J]. Chinese Journal of Applied Mechanics, 2002, 19(2): 31-33.

[17] 林爱光. 化学工程基础[M]. 2版. 北京: 清华大学出版社, 2008: 350.

LIN Aiguang. Chemical engineering[M]. 2nd ed. Beijing: Tsinghua University, 2008: 350.

(编辑 罗金花)

收稿日期:2014-12-20;修回日期:2015-02-20

基金项目(Foundation item):国家自然科学基金资助项目(51374007);安徽省自然科学基金资助项目(11040606M104)(Project (51374007) supported by the National Natural Science Foundation of China; Project (11040606M104) supported by the Natural Science Foundation of Anhui Province, China)

通信作者:许四祥,博士,教授,从事镁合金液态质量控制研究;E-mail:xsxhust@ahut.edu.cn

摘要:针对镁熔液中氢气泡的析出过程,分析氢气泡析出的动力学特性。考虑多种因素对氢气泡析出影响,对镁熔液中氢气泡上浮运动进行受力分析,利用牛顿第二定律得出氢气泡上浮运动过程中的瞬时加速度方程,并结合气体状态方程、传质边界层方程及流函数等相关性质,推导出镁熔液中氢气泡在析出过程中气泡速度、气泡半径、气泡上浮高度与时间变化关系的动力学模型。采用龙格库塔算法将模型方程在MATLAB中进行编程计算,得到气泡传质速率与时间及气泡半径与时间的关系曲线。研究结果表明:氢气泡形核后析出,随着上浮高度的增加,气泡速度与半径都随之变大,加速度先增大后减小;临近界面处,气泡趋于某一速度值析出并破裂。此模型为镁熔液中氢气泡的形成机理提供了一定的理论基础,对镁合金液态质量控制具有重要意义。

[4] 张伟华, 李言祥. 金属熔体中气泡形核的理论分析[J]. 物理学报, 2007, 56(8): 4864-4871.

[5] 张伟华, 李言祥, 刘源. 氢在Gasar工艺常用纯金属中的溶解度[J]. 金属学报, 2007, 43(2): 113-118.

[6] 许四祥, 马爱萍. 镁合金熔液氢含量的数学模型[J]. 中国有色金属学报, 2010, 20(4): 628-631.

[7] 左恒, 王贻明, 张杰. 电场强化铜矿排土场氧气传质[J]. 化工学报, 2007, 58(12): 3001-3005.

[8] 赵博, 张晓闻, 李彦, 等. 亚硫酸盐溶液中氧气泡吸收过程的实验研究[J]. 工程热物理学报, 2006, 27(增2): 57-60.

[9] 张忠华, 边秀房, 刘相法. 铝熔体除氢过程动力学[J]. 中国有色金属学报, 2004, 10(2): 217-219.

[10] 黄社华, 李炜. 粘性流中刚性颗粒非恒定运动的附加质量力[J]. 武汉大学学报(工学版), 2002, 35(4): 13-17.

[12] 戴干策, 陈敏恒. 化工流体力学[M]. 北京: 化学工业出版社, 2005: 198, 312, 316.

[14] 李庆扬, 王能超, 易大义. 数值分析[M]. 5版. 北京: 清华大学出版社, 2008: 127.

[15] 田恒斗, 金良安, 丁兆红, 等. 液体中气泡上浮与传质过程的耦合模型[J]. 化工学报, 2010, 61(1): 15-21.

[16] 由长福, 祁海鹰, 徐旭常. Basset力研究进展与应用分析[J]. 应用力学学报, 2002, 19(2): 31-33.