文章编号: 1004-0609(2006)03-0495-05

Sn-3.5Ag-0.5Cu/Cu界面的显微结构

王 烨, 黄继华, 张建纲, 齐丽华

(北京科技大学 材料科学与工程学院, 北京 100083)

摘 要:

研究了热-剪切循环条件下Sn-3.5Ag-0.5Cu钎料/Cu界面的显微结构, 分析了界面金属间化合物的生长行为, 并与恒温时效后的Sn-3.5Ag-0.5Cu/Cu界面进行了对比。 结果表明: 恒温时效至100h, Sn-3.5Ag-0.5Cu/Cu界面上已形成Cu6Sn5和Cu3Sn两层金属间化合物; 而热-剪切循环至720周Sn-3.5Ag-0.5Cu/Cu界面上只存在Cu6Sn5金属间化合物层, 无Cu3Sn层生成, 在界面近域的钎料内, 颗粒状的Ag3Sn聚集长大成块状; 在热-剪切循环和恒温时效过程中, 界面金属间化合物的形态初始都为扇贝状, 随着时效时间的延长逐渐趋于平缓, 最终以层状形式生长。

关键词: 热-剪切循环; 恒温时效; Sn-3.5Ag-0.5Cu/Cu界面; 金属间化合物 中图分类号: TG42

文献标识码: A

Microstructure of Sn-3.5Ag-0.5Cu/Cu interface

WANG Ye, HUANG Ji-hua, ZHANG Jian-gang, QI Li-hua

(School of Materials Science and Engineering,

University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The microstructure of Sn-3.5Ag-0.5Cu /Cu interface after thermal-shearing cycling was investigated. Compared with Sn-3.5Ag-0.5Cu /Cu interface after isothermal aging, the development of interfacial IMC during thermal-shearing cycling was studied too. The results show that Cu6Sn5 and Cu3Sn IMC layers have formed at the interface of Sn-3.5Ag-0.5Cu/Cu after isothermal aging for 100h, while only Cu6Sn5 IMC layer, no Cu3Sn layer, presents at the Sn-3.5Ag-0.5Cu/Cu interface after thermal-shearing cycling for 720 cycles, and particle-like phase Ag3Sn grows into massive phase in the field near to the interface. The interfacial IMC exists as scallop-like in the initial aging, during either thermal-shearing cycling or isothermal aging. Then they gradually grow up to planar-like with the aging time increasing.

Key words: thermal-shearing cycling; isothermal aging; Sn-3.5Ag-0.5Cu/Cu interface; intermetallic compound (IMC)

在电子组装中应用最广泛的是Sn-Pb钎料, 但Pb是一种有毒元素, 长期与含铅物质接触将对人体健康造成危害, 全世界范围内禁止Pb的使用已是大势所趋[1-7]。 在已开发研究的众多无铅钎料中, Sn-Ag-Cu系合金由于具有优良的润湿性能和力学性能, 已被普遍认为是最有潜力的Sb-Pb钎料的替代品[8-10]。 电子组装中最常用的印制电路板和器件金属化层材料为Cu。 因此, 研究钎料合金与Cu界面的界面反应对于焊点可靠性预测、 高可靠性软钎焊材料尤其是当前环保型无铅钎料的开发均具有重要意义。

目前国内外对Sn-Ag-Cu无铅钎料/Cu界面的界面反应已有很多研究[10-15]。 已有的研究对于再流焊过程中的界面反应比较充分; 而在焊点服役过程中的界面反应, 已有的研究主要集中在恒温时效或热循环过程中热效应对焊点界面反应的影响方面。 实际上, 焊点在承受热循环温度载荷时, 由于印刷电路板、 焊接钎料、 表面组装元器件的热膨胀系数存在很大差异, 焊点内部还存在应力应变循环(这也是焊点在热循环作用下失效的根本原因)。 而且, 表面组装Sn基软钎料合金熔点和再结晶温度都很低, 应变变形对焊点界面近域材料内部的物质传输、 化合物的形核和生长都有显著影响。 因此, 服役中焊点界面行为与恒温时效或单纯热循环条件下焊点界面行为有着本质区别。 本文作者研究了热-剪切循环(焊点同时承受热循环载荷和剪切循环载荷)条件下Sn-3.5Ag-0.5Cu/Cu焊点的界面显微结构。 应用扫描电镜和能谱分析等手段, 研究了界面及其近域金属间化合物及其生长行为, 并与恒温时效后的焊点界面进行了对比。

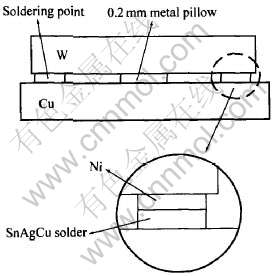

1 实验

实验采用模拟试样, 如图1所示。 试样由铜条和钨条在两端钎焊而成。 由于钨和铜的热膨胀系数相差较大(钨为4.6×10-6 ℃-1, 铜为16.5×10-6 ℃-1), 在热循环条件下试样两端钎焊接头将同步产生剪切应力应变循环。 钎料选用被广泛认可的Sn-3.5Ag- 0.5Cu合金。 钨条长度为100mm, 铜条长度为110mm。 钨的软钎焊性比较差, 为防止钎料/Cu界面失效前焊点的其他部位先行失效, 钎焊前用扩散焊方法在钨条两端钎焊部位叠焊Ni箔(厚度为0.1mm)。 钎焊时, 在铜条和钨条之间放置厚度为0.2mm的金属垫片以控制焊缝间隙。 将待焊试样在加热平台上进行钎焊, 钎焊峰值温度为230℃。 实验所用材料均事先用丙酮和酒精清洗。

图1 模拟试样示意图

Fig.1 Sketch map of simulation samples

对钎焊后试样进行热-剪切循环实验。 热-剪切循环温度范围为25~125℃。 热-剪切循环周期为1h, 其中试样放入202型电热恒温烘干箱, 在125℃保温30min, 取出在室温25℃放置30min。 将试样分别进行24、 200、 400、 720周热循环。 为对比分析, 进行恒温时效实验。 将试样在125℃分别保温12、 100、 360、 720h。 将线切割后的焊点试样镶制并抛光后, 用5%HCl水溶液轻微腐蚀。 应用LEO-1450型电子扫描电镜观察试样界面显微结构, 采用KEVEX sigma分析系统对界面组织进行能谱分析。

2 结果与讨论

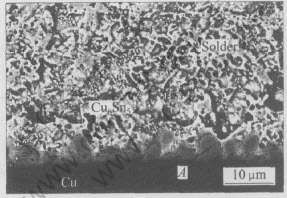

2.1 时效前Sn-3.5Ag-0.5Cu/Cu界面的显微结构

图2所示为时效前Sn-3.5Ag-0.5Cu/Cu界面的扫描电镜照片。 图中从上到下依次为钎料、 界面金属间化合物层和Cu基体。 未经时效的焊点在Sn-3.5Ag-0.5Cu/Cu界面处形成了一层扇贝状的金属间化合物层, 能谱分析结果(见表1)说明此化合物为Cu6Sn5。 由于扇贝状形态有利于高速率反应的发生, 所以在回流焊时, 熔融钎料与Cu基板反应, 生成扇贝状Cu6Sn5层[3]。

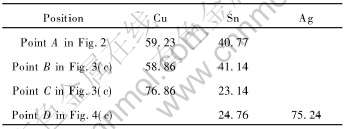

2.2 恒温时效后Sn-3.5Ag-0.5Cu/Cu界面的显微结构

图3所示为125℃时效不同时间后Sn-3.5Ag-0.5Cu/Cu界面的扫描电镜照片。 可以看出, 时效后的界面金属间化合物层分为两层, 能谱分析结果(见表1)表明分别为Cu6Sn5层和Cu3Sn层。 时效100h后的SEM照片显示(图3(a)), 在Cu6Sn5层和Cu基体间生成了一层很薄的Cu3Sn, 必须仔细观察才可以发现。 时效360h和720h后, Cu3Sn的厚度明显增加(图3(b)和(c))。 随着时效时间的延长, 金属间化合物层的总厚度也逐渐增加, 其形态由扇贝状向层状转变。 由Cu-Sn二元相图可知, 在常温下Cu和Sn可以形成Cu6Sn5和Cu3Sn两种稳定的化合物。 由于Cu3Sn中Cu与Sn的摩尔比高达3∶1, 所以只有在Sn原子供给不足的情况下Cu3Sn才会生成。 实验所用的Sn-3.5Ag-0.5Cu钎料中, Sn含量很高, 为96%。 因此在钎焊时, 基体中的Cu与钎料中的Sn反应先生成连续致密的Cu6Sn5金属间化合物层。 在随后的时效过程中, 基体中的Cu原子很难穿过Cu6Sn5层扩散到钎料一侧, 只能与Cu6Sn5发生反应生成Cu3Sn。 此结果和很多相关文献的报道是一致的[10, 12-14]。

图2 时效前Sn-3.5Ag-0.5Cu/Cu界面的扫描电镜照片

Fig.2 SEM image of Sn-3.5Ag-0.5Cu/Cu interface before aging

表1 SnAgCu/Cu界面及其近域IMC的能谱分析结果

Table 1 EDX analysis of IMC at SnAgCu/Cu

interface and its neighborhood (mole fraction, %)

图3 125℃恒温时效后Sn-3.5Ag-0.5Cu/Cu界面的扫描电镜照片

Fig.3 SEM images of Sn-3.5Ag-0.5Cu/Cu interface after isothermal aging at 125℃

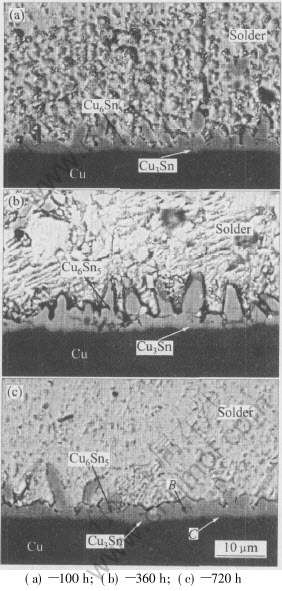

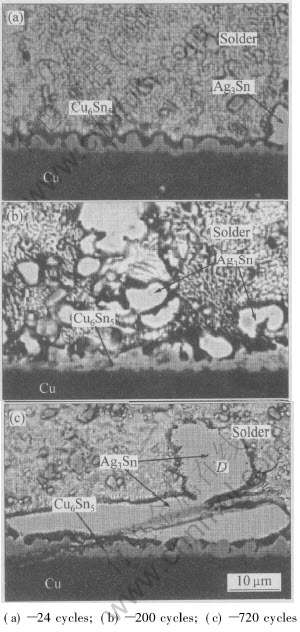

2.3 热-剪切循环后Sn-3.5Ag-0.5Cu/Cu界面的显微结构

热-剪切循环后的Sn-3.5Ag-0.5Cu/Cu界面扫描电镜照片如图4所示。 可以看出, 热-剪切循环后在Sn-3.5Ag-0.5Cu/Cu界面只存在单一连续Cu6Sn5层, 无新化合物层出现。 短时间热-剪切循环时效时, Cu6Sn5层仍保持扇贝状(见图4(a))。 随着热-剪切循环时效时间的延长, 扇贝状形态逐渐趋于平缓, 最后以层状形态生长(见图4(b)和(c))。 热-剪切循环至720周(125℃累计停留时间360h), 界面金属间化合物仍然只有Cu6Sn5, 没有生成Cu3Sn。 而在恒温时效100h时, 界面上已生成一层很薄的Cu3Sn层, 360h后的SEM照片中 Cu3Sn层已非常清晰。 热-剪切循环至720周没有生成Cu3Sn, 表明基体中有足量的Cu原子穿过Cu6Sn5金属间化合物层扩散到钎料一侧, 与Sn反应生成Cu6Sn5。 也就是说, Cu6Sn5层没能有效阻挡Cu原子的扩散。 因为原子的扩散主要是通过晶界、 位错、 空位等缺陷来实现的, 所以焊点在热-剪切循环过程中, 由于铜和钨的热膨胀系数差异, 在其内部产生剪切应力-应变循环, 导致界面上Cu6Sn5金属间化合物层存在过多缺陷, 为Cu原子的扩散提供了通道。 Cu6Sn5金属间化合物层具有高硬度和高脆性, 最易成为焊点断裂的裂纹源, 引起焊点失效。

图4 热-剪切循环时效后Sn-3.5Ag-0.5Cu/Cu界面的扫描电镜照片

Fig.4 SEM images of Sn-3.5Ag-0.5Cu/Cu

interface after thermal-shearing cycling aging

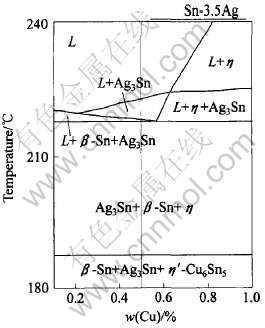

除了Sn-3.5Ag-0.5Cu/Cu界面形成的Cu6Sn5金属间化合物层外, 在界面近域钎料内还分布着灰白色块状化合物(见图4), 能谱分析结果(见表1)表明此化合物为Ag3Sn。 图5所示为采用Adamis7数据库中的Thermo-Calc进行热力学模拟而得到的Sn-3.5Ag-xCu合金相图[16]。 由相图可知, 焊点冷却至液相线以下时, 作为第一相首先析出的是Ag3Sn。 当温度降低到接近共晶温度217℃时, 才有β-Sn析出, 和Ag3Sn形成共晶组织。 因此, 钎焊后的焊点中会有颗粒状Ag3Sn弥散分布在钎料内部。 由于Ag3Sn颗粒尺寸太小, 在经过腐蚀后的试样扫描电镜照片中几乎看不到。 热-剪切循环过程中, Cu6Sn5层/钎料界面附近的Sn原子与从Cu基体扩散而来的Cu原子反应生成Cu6Sn5, 消耗了部分Sn原子, 使Cu6Sn5层/Cu界面附近的钎料中Ag原子的含量相对增加, 导致颗粒状Ag3Sn聚积长大成块状。 而在恒温时效过程中, 由于Cu原子受Cu6Sn5层的阻挡, 只有很少量扩散到钎料一侧, 形成的Cu6Sn5 化合物也相对较少, 消耗的Sn原子量也大大降低, 因此界面近域的Ag3Sn没有长大现象。 Ag3Sn属于金属间化合物, 其硬度明显高于钎料, 所以Ag3Sn以颗粒状弥散分布在钎料中可以对焊缝起到颗粒增强的作用, 而块状Ag3Sn则会使焊缝脆性增加, 对焊点的可靠性造成不利影响。

图5 用Thermo-Calc计算的Sn-3.5Ag-xCu相图

Fig.5 Phase diagram of Sn-3.5Ag-xCu calculated by Thermo-Calc

3 结论

1) 恒温时效100h后, Sn-3.5Ag-0.5Cu/Cu界面存在Cu6Sn5和Cu3Sn两层金属间化合物, 而热-剪切循环至720周时, 界面上只有Cu6Sn5层, 没有生成Cu3Sn。 原因是由于剪切应力应变循环的影响, Cu6Sn5化合物层存在过多缺陷, 为基体中Cu的扩散提供了通道。

2) 热-剪切循环和恒温时效过程中, 金属间化合物的初始形态都为扇贝状, 随后逐渐趋于平缓, 最后以层状形式生长。 但在界面近域, 热-剪切循环时效后颗粒状Ag3Sn聚集长大为块状, 恒温时效后没有出现此类现象。

REFERENCES

[1]刘晓波, 王国勇. Sn-Ag系电子无铅软钎料的超电势研究[J]. 电子工艺技术, 2002, 23(1): 7-9.

LIU Xiao-bo, WANG Guo-yong. Over-potential of Sn-Ag system electronic solders[J]. Electronics Process Technology, 2002, 23(1): 7-9.

[2]He M, Lau W H, Qi G J, et al. Intermetallic compound formation between Sn-3.5Ag solder and Ni-based metallization during liquid state reaction[J]. Tin Solid Flims, 2004, 462-463: 376-383.

[3]Zeng K, Tu K N. Six cases of reliability study of Pb-free solder joints in electronlic packaging technology[J]. Materials Science and Engineering R, 2002, 38: 55-105.

[4]Pang J H L, Low T H, Xiong B S, et al. Thermal cycling aging effects on Sn-Ag-Cu solder joint micr-ostructure, IMC and strength[J]. Thin Solid Flims, 2004, 462-463: 370-375.

[5]赵跃, 杜昆, 胡珍. 无铅软钎料的研究[J]. 广东有色金属学报, 1998, 8(2): 99-105.

ZHAO Yue, DU Kun, HU Zhen. Study on lead-free solder[J]. Journal of Guangdong Nonferrous Metals, 1998, 8(2): 99-105.

[6]Prakash K H, Sritharan T. Interface reaction between copper and molten Tin-lead solders[J]. Acta Mater, 2001, 49: 2481-2489.

[7]黄明亮, 于大全, 王来, 等. Sn-6Bi-2Ag(Cu, Sb)无铅钎料合金微观组织分析[J]. 中国有色金属学报, 2002, 12(3): 486-490.

HUANG Ming-liang, YU Da-quan, WANG Lai, et al. Microstructures of Sn-6Bi-2Ag(Cu, Sb) lead-free solder alloys[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 486-490.

[8]许天旱, 赵麦群, 刘新华. Sn-Ag-Cu系无铅焊锡成分的优化研究[J]. 电子元件与材料, 2004, 23(8): 14-16, 21.

XU Tian-han, ZHAO Mai-qun, LIU Xin-hua. Study on the optimal lead-free solder alloy of Sn-Ag-Cu system[J]. Electronic Components and Materials, 2004, 23(8): 14-16, 21.

[9]Luo W C, Kao C R. Liquid/solid and solid/solid reactions between SnAgCu lead-free solders and Ni surface finish[A]. Proceedings of the 4th International Symposium on Electronic Materials and Packaging[C]. Piscataway, NJ: IEEE, 2002. 330-334.

[10]戚琳, 赵杰, 王来, 等. 波峰焊及再流焊无铅焊点组织演变规律的研究[J]. 电子工艺技术, 2004, 25(2): 64-67.

QI Lin, ZHAO Jie, WANG Lai, et al. Microstructure evolution in lead-free solder joints after wave soldering and reflow soldering[J]. Electronics Process Technology, 2004, 25(2): 64-67.

[11]QI Lin, ZHAO Jie, WANG Xiu-min, et al. The effect of Bi on the IMC growth in Sn-3Ag-0.5Cu solder interface during aging process[A]. Proceedings of 2004 International Conference on the Business of Electronic Product Reliability and Liability[C]. Shanghai: Institute of Electrical and Electronics Engineering Inc, 2004. 42-46.

[12]Yoon J W, Jung S B. Effect of isothermal aging on intermetallic compound layer growth at the interface between Sn-3.5Ag-0.75Cu solder and Cu substrate[J]. Journal of Materials Science, 2004, 39(13): 4211-4217.

[13]Ahat S, 杜黎光, 孙志国, 等. SnAgCu表面贴装焊点在时效和热循环过程中的组织及剪切强度变化[J]. 金属学报, 2001, 37(4): 439-444.

Ahat S, DU Li-guang, SUN Zhi-guo, et al. Effects of aging and thermal cycling on the microstructure and shear strength of SnAgCu surface mount solder joint[J]. Acta Metallurgica Sinica, 2001, 37(4): 439- 444.

[14]Vianco P T, Rejent J A, Hlava P F. Solid-state intermetallic compound layer growth between copper and 95.5Sn-3.9Ag-0.6Cu solder[J]. Journal of Electronic Materials, 2004, 33(9): 990-1004.

[15]Ahat S, Sheng M, Luo L. Effects of static thermal aging and thermal cycling on the microstructure and shear strength of Sn/sub 95.5/Ag/sub 3.8/Cu/sub 0.7/solder joints[J]. Journal of Materials Research, 2001, 16(10): 2914-2921.

[16]Kim K S, Huh S H, Suganuma K. Effects of intermetallic compounds on properties of Sn-Ag-Cu lead-free soldered joints[J]. Journal of Alloys and Compounds, 2003, 352: 226-236.

基金项目: 国家自然科学基金资助项目(50371010)

收稿日期: 2005-07-11; 修订日期: 2005-09-27

作者简介: 王 烨(1980-), 女, 硕士

通讯作者: 黄继华, 教授; 电话: 010-62334859; E-mail: jihuahuang47@sina.com

[1]刘晓波, 王国勇. Sn-Ag系电子无铅软钎料的超电势研究[J]. 电子工艺技术, 2002, 23(1): 7-9.

[5]赵跃, 杜昆, 胡珍. 无铅软钎料的研究[J]. 广东有色金属学报, 1998, 8(2): 99-105.

[7]黄明亮, 于大全, 王来, 等. Sn-6Bi-2Ag(Cu, Sb)无铅钎料合金微观组织分析[J]. 中国有色金属学报, 2002, 12(3): 486-490.

[8]许天旱, 赵麦群, 刘新华. Sn-Ag-Cu系无铅焊锡成分的优化研究[J]. 电子元件与材料, 2004, 23(8): 14-16, 21.

[10]戚琳, 赵杰, 王来, 等. 波峰焊及再流焊无铅焊点组织演变规律的研究[J]. 电子工艺技术, 2004, 25(2): 64-67.

[13]Ahat S, 杜黎光, 孙志国, 等. SnAgCu表面贴装焊点在时效和热循环过程中的组织及剪切强度变化[J]. 金属学报, 2001, 37(4): 439-444.