Cr2O3含碳球团的还原过程

彭 兵, 宋海琛, 王 佳, 柴立元, 王云燕 ,闵小波

(中南大学 冶金科学与工程学院, 湖南 长沙, 410083)

摘要: 为了解不锈钢冶炼粉尘中三氧化二铬的还原特性和还原过程的主要影响因素,采用纯Cr2O3粉末与碳粉、氧化钙、铁粉混合制粒成球,通过实验研究温度、含碳量和球团大小对还原度和还原过程的影响,并建立还原过程的动力学模型。研究结果表明:Cr2O3的碳热还原可分为前期和后期2个阶段,前期为化学反应控制,动力学方程为g(f)=(0.29m-0.01)t·exp[-60370/(RT)];还原过程后期为扩散控制,其动力学方程为g(f)=(-0.17w+0.31)t·exp[- 99435/(RT)]。

关键词: Cr2O3; 还原; 动力学模型

中图分类号:TF741 文献标识码:A 文章编号: 1672-7207(2005)04-0571-05

Reduction process of Cr2O3 / carbon pellets

PENG Bing, SONG Hai-chen, WANG Jia, CHAI Li-yuan, WANG Yun-yan, MIN Xiao-bo

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

Abstract: In order to research the reduction characteristics of chromium oxide present in stainless steelmaking dust and the parameters of its reduction process, pure Cr2O3 powder was mixed to make the pellets with carbon, CaO and iron powders, and the influence of reduction temperature, carbon content and the diameter of pellets on the recovery of metal value and whole thermal reduction process was investigated using an electric furnace in nitrogen atmosphere. The results show that the reduction process of chromium oxide can be classified into two stages. The initial stage is controlled by chemical reaction between the chromium oxide and carbon, and the kinetic equation of the reduction process can be expressed as g(f)=(0.29w-0.01)t·exp[-60370/(RT)]. The following stage is controlled by the diffusion of reduced products, and the kinetic equation of this stage can be expressed as g(f)=(-0.17w+0.31)t·exp[- 99435/(RT)].

Key words: Cr2O3; reduction; kinetics model

冶炼不锈钢时产生大量粉尘,尘中含有多种重金属,若将其填埋弃置会污染环境,而进行固化处理又导致金属资源流失[1,2]。采用直接还原新工艺将粉尘与碳粉混合制粒后返回炼钢炉,在不锈钢冶炼过程中,还原尘中有价金属并以合金元素回收于钢液中,同时可有效地保护环境[3-6]。采用不锈钢冶炼粉尘直接还原时发现尘中的铁和镍可还原回收,但铬的还原回收率不高[7]。B.Peng等[8,9]针对不锈钢冶炼粉尘直接还原过程的动力学机理进行了研究,但未明确粉尘中铬的分配行为和还原机理。人们对铬铁矿的熔融还原机理进行了较多研究[10,11],[CM(22] 而对纯氧化铬或粉尘中三氧化二铬的还原研究较少。

在此,作者通过实验研究铬还原的主要影响因素,探讨还原过程热力学变化,并建立铬还原过程的动力学模型,为不锈钢冶炼粉尘的直接还原回收新工艺提供理论依据。

1 实验方法与装置

1.1 实验原料

实验原料为粉状化学纯Cr2O3(质量分数≥99%)、铁粉(≥98%)、氧化钙(≥98%)和活性碳,按一定比例均匀混合后手工制粒,采用真空恒温箱去除球团中的水分并密封于试样袋中备用。

1.2 实验装置与方法

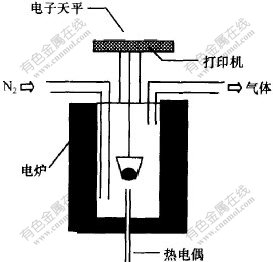

实验装置如图1所示。首先将电炉加热至设定温度,引入N2或Ar气驱赶炉内的空气并使实验在保护性气氛下进行;将球团置于坩埚中放入炉内开始实验,坩埚与设置在电炉顶部的电子天平相连,该电子天平连续在线测定和记录实验过程中球团质量的变化并通过打印机打印记录结果。

图 1 实验装置系统

Fig. 1 Experimental equipment of system

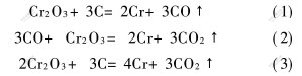

在高温下,球团中的Cr2O3可被碳所还原,可能发生的反应如下:

实验中,球团在高温下质量的减少是由球团中碳和氧的损失造成的,可根据此质量减少计算还原度,建立还原过程动力学模型,检验热力学结果。

2 实验结果分析与讨论

2.1 温度对氧化物球团还原过程的影响

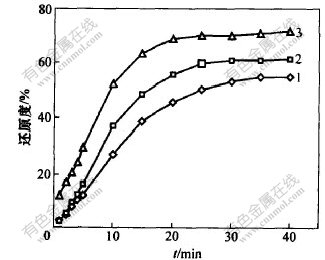

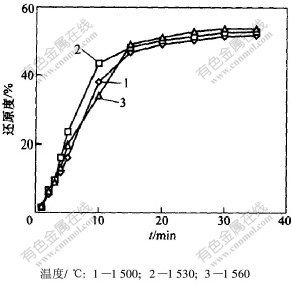

图2和图3所示分别为1号样品5% CaO,80% Cr2O3, 15% C,球团直径1.95 cm和2号样品30% Fe,3.5% CaO,9.45% C,50.4% Cr2O3,球团直径1.55 cm在不同实验条件下还原温度与球团还原度之间的关系。由图2可见,三氧化二铬的还原度随着温度的升高而增大,但达到最大值的时间约为20 min,达最大值后,还原度与温度的关系不大,说明还原过程可在20 min内充分进行。由图3可知,在铁含量为30%时不改变碳、三氧化二铬、氧化钙之间的质量比,温度对还原度的影响不大。这是因为铁的存在增加了热传导的速率,使球团内不同温度下传导速率差异减小。比较图2和图3可知,在不含铁的情况下,三氧化二铬的还原度大于含铁时的还原度,其原因是铁的存在使铁和碳生成铁碳化合物,消耗了部分碳,使表观三氧化二铬的还原度降低。

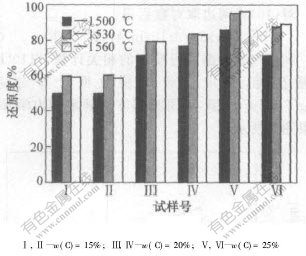

图4所示为3个不同系列的还原实验结果,其中:系列1包括试样I和II,含碳15%;系列2包括试样III和IV,含碳20%;系列3包括试样V和VI,含碳25%。由图4可见,温度在1500 ℃时的还原度明显低于1530 ℃和1560 ℃时的还原度,而1530 ℃和1560 ℃时的还原度相差不大。这说明三氧化二铬在高温还原时还原度与温度之间存在一个临界点,在高于此临界点时,温度对还原度的影响不明显。这是因为温度升高,部分碳和金属灼烧使可用于还原的碳含量减少。

图 2 温度对1号样品还原度的影响

Fig. 2 Effect of temperature on reduction

图 3 温度对2号样品还原度的影响

Fig. 3 Effect of temperature on reduction

图 4 碳含量不同时温度与氧化物球团还原度之间的关系

Fig. 4 Effect of temperature on reduction extent at different carbon contents

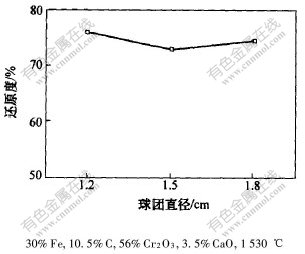

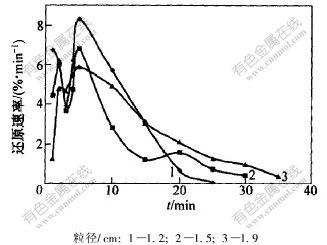

2.2 粒径对氧化物球团还原过程的影响

由图4可以看出,纯三氧化二铬球团粒径对还原度的影响不大。根据实验结果,球团粒径与还原度的关系见图5。可见,球团粒径对于含铁三氧化二铬球团的还原度影响不大,说明在高温情况下球团传热很快,在较短的时间(80~100 s)内球团内外温度一致,还原过程由化学反应和固体反应物传质控制。因此,粒径对金属氧化物球团还原度的影响不大。将还原度对时间求导,得出不同大小球团的还原速率,结果如图6所示。由图6可知,不同粒径球团的还原速率都有2个峰值,分别在反应开始阶段(反应时间小于1 min)和反应4~5 min阶段。在反应后期,还原速率逐渐减小。这是因为反应开始时只有表面受热反应,而反应速率大于传热速率;当内、外温度一致时,反应速率最大,此后固/固相间传质使还原速率逐渐减小。由图6还可以看出,粒径小的球团其还原速率较大。

图 5 球团粒径与还原度之间的关系

Fig. 5 Effect of pellet diameter on reduction extent

图 6 氧化物球团粒径与还原速率之间的关系

Fig. 6 Relationship between diameter of pellet and reduction rate

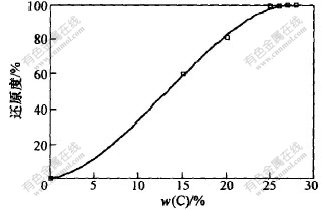

2.3 含碳量对氧化物球团还原过程的影响

金属氧化物的还原度随着球团中碳含量的增大而升高[4],根据实验研究结果对含碳量与还原度之间的关系进行回归处理,结果如图7所示。可见:含

图 7 氧化物球团含碳量与还原度之间的关系

Fig. 7 Relationship between carbon content and reduction extent

碳球团的还原度在高温(>1500 ℃)时与含碳量之间存在定量关系;当含碳量超过临界点时,碳量的增加对还原度的影响不大。含碳量与还原度之间的关系还与炉内气氛有关。该实验是在保护性气氛下进行的,还原度y与含碳量x之间的关系为:

y=-8×10-5x3+3.1×10-3x2+0.01x+3×10-4。

3 还原过程热力学基础及动力学模型

3.1 热力学基础

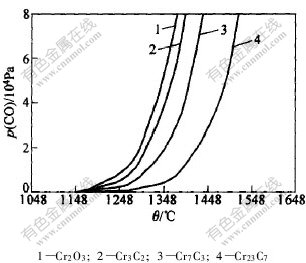

三氧化二铬含碳球团的还原需要一定的热力学条件,铬的氧化物属难还原氧化物,需要高温和强还原性气氛。还原过程的热力学理论计算结果见图8。可见,铬与碳的还原产物较复杂,有多种碳化铬的形式。碳化铬是致密的金属物质,这影响了还原后期的动力学过程。

图 8 铬的存在形态与温度和CO分压关系

Fig. 8 Cr phase at different temperatures and p(CO)

含碳球团在高温还原过程中可发生的主要反应为:

Cr2O3+3C=2Cr+3CO;(4)

3Cr2O3+13C=2Cr3C2+9CO;(5)

7Cr2O3+27C=2Cr7C3+21CO;(6)

23Cr2O3+81C=2Cr3C2+69CO。(7)

3.2 还原过程动力学

还原过程中一般认为有以下几步:

a. 固—固界面处Cr2O3与 C反应;

b. 产物CO气体通过产物层扩散;

c. C和Cr2O3通过产物层扩散;

d. 接触界面的反应。

根据图6,还原反应速度在5 min时达到最大,说明在此之前球团中Cr2O3与 C接触条件良好,能使反应顺利进行,此后还原反应速度逐步降低,这是由于进一步反应需要通过扩散完成。因此,可将还原过程区分为还原前期和还原后期2个阶段。

3.2.1 还原过程前期动力学模型

在还原初期,还原反应速度取决于碳与金属氧化物的接触面积,该过程为一级基元反应,其速率方程可表示为:

![]()

式中:K′为常数;t为时间;mt为球团质量。其动力学方程可表示为:

![]()

式中:g(y)是仅与还原率y有关的函数;K为还原反应速率常数;A为频率因子;E为活化能;R为气体常数;T为热力学温度。将式(9)两边对t微分得:

![]()

对(10)式两边取对数后得:

![]()

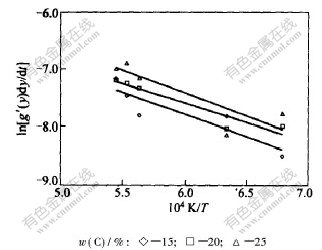

利用实验数据进行模型的相关计算,以104K/T为横坐标,选取一组实验数据计算对应的ln[g′(y)dy/dt]值,采用图解方法确定动力学参数,结果图9所示。

图 9 还原初期确定动力学参数的图解

Fig. 9 Schematic diagram of kinetic parameters in initial stage

由图9中曲线的斜率可以求得Cr2O3 含碳球团等温还原过程初期的活化能E=60.37 kJ,但等温还原过程的频率因子随着含碳量的增大而变大,其变化关系式为:A=0.29w-0.01。因此,反应初期的动力学模型为:

![]()

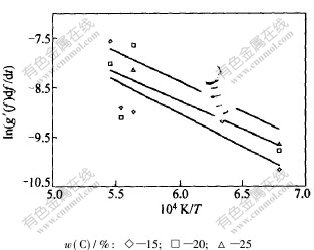

3.2.2 还原后期动力学模型

经热力学计算可知,Cr2O3+3CO =2Cr+3CO2的ΔG1500 ℃=134.363 kJ/mol,若使反应能够向右进行,则要求CO2与CO的分压比p(CO2)/p(CO)为0.01。还原初期形成还原产物层,还原后期存在反应物通过产物层的扩散问题。因球团表现为多孔性,CO气体很容易通过产物层扩散出去,其分压很低。这说明在后期的反应过程中,起控制作用的不是CO的扩散,而是固体反应物的扩散。固体反应物通过产物层的扩散与CO的扩散相比要慢得多,其中碳分子比三氧化二铬体积小、活性大,因此,更容易扩散,但仍导致后期的反应速度远小于初期反应速度。还原过程后期的动力学模型为:

![]()

与反应初期的动力学推导类似,应用图10可得反应的活化能E=99.435 kJ, A=-0.17w+0.31。因此,反应后期的动力学模型为

![]()

图 10 还原后期动力学参数的图解

Fig. 10 Schematic diagram of kinetic parameters in the following stage

4 结 论

a. 还原度随温度的升高而增大,但在高温(1530 ℃)时,温度对还原度的影响并不明显。

b. 球团的大小对还原度影响不大。

c. 含碳量是影响球团还原度的主要因素,但达到一定程度时,增加球团含碳量对其还原度影响不大,在高温下其一般规律为:

y=-8×10-5x3+3.1×10-3x2+0.01x+3×10-4。

d. 还原初期受化学反应过程控制,其动力学方程为:

g(y)=(0.29w-0.01)t·exp[-60370/(RT)]。

e. 反应后期为固体反应物扩散控制,其动力学方程为:

g(y)=(-0.17w+0.31)t·exp[- 99435/(RT)]。

参考文献:

[1]Pelino M, Kararnanov A, Pisciella P, et al. Vitrification of electric arc furnace dusts[J]. Waste Management, 2002, 22(8): 945-949.

[2]Cheng T W. Combined glassification of EAF dust and incinerator fly ash[J]. Chemosphere, 2003, 50(1): 47-51.

[3]Lobel J, Peng B, Kozinski J A, et al. Pilot-scale direct recycling of flue dust generated in electric stainless steelmaking[J]. Iron and Steelmaker, 2000, 27(1): 41-45.

[4]彭兵, 张传福, 彭及,等. 不锈钢电弧炉粉尘直接还原回收工艺研究[J]. 上海金属, 2002, 24(5): 33-39.

PENG Bing, ZHANG Chuan-fu, PENG ji. Study on recycling process for direct reduction of EAF stainless steel dust[J]. Shanghai Metals, 2002, 24(5): 33-39.

[5]Lopez F A, Lopez-Delgado A. Enhancement of electric arc furnace dust by recycling to electric arc furnace[J]. Journal of Environmental Engineering, 2002, 128(12): 1169-1174.

[6]Drissen P, Kuehn M, Jung H P, et al. Recycling of EAF dust into the EAF especially from high alloy steelmaking[J]. Rev Metall, 2002, 99(4): 341-349.

[7]PENG Bing, PENG Ji, Kozinski A J, et al. Thermodynamic calculation on the smelting slag of direct recycling of electric arc furnace stainless steelmaking dust[J]. Journal of Central South University of Technology(English Edition), 2003, 10(1): 20-26.

[8]Peng B, Lobel J, Kozhinski J A, et al. Non-isothermal reduction kinetics of EAF dust-based pellets[J]. CIM Bulletin, 2001, 94(1049): 64-70.

[9]彭兵, 张传福, 彭及,等. 电弧炉粉尘等温还原的动力学研究[J]. 安徽工业大学学报, 2001, 18(1): 13-17.

PENG Bing, ZHANG Chuan-fu, PENG Ji, et al. Kinetics research of EAF dust reduction in isothermal conduction[J]. Journal of Anhui University of Technology, 2001, 18(1): 13-17.

[10]蒋国昌, 徐建伦,徐匡迪. 铬矿团块过程的基础研究[J]. 铁合金, 1989(5): 23-30.

JIANG Guo-chang, XU Jian-lun, XU Kuang-di. A basic study on reduction process of chrome ore agglomerate[J]. Ferroalloy, 1989(5): 23-30.

[11]胡凌标. 热脱法微碳铬铁工艺过程中熔体的化学物理变化及Cr2O3还原因素浅析[J]. 铁合金, 1996(2): 5-11.

HU Ling-biao.Simple analyses of melt chemical and physical changes in producing extra low FeCr with “Perrin-process” and factors of affecting Cr2O3 reduction[J]. Ferroalloy, 1996(2): 5-11.

收稿日期:2004-09-22

基金项目:国家自然科学基金资助项目(50274073)

作者简介:彭 兵(1955-),男,湖南长沙人,教授,博士,从事环境保护与环境材料研究

论文联系人: 彭 兵,男,教授,博士;电话:0731-8830875(O);E-mail:pb@mail.csu.edu.cn