岩体结构面直剪试验制样误差效应研究

雍睿,胡新丽,唐辉明,李长冬,吴琼

(中国地质大学 工程学院,湖北 武汉,430074)

摘 要:

制样误差角的相对位置关系,完善结构面抗剪强度参数理论解析修正公式的推导过程,采用数值试验方法验证结构面制样误差效应;依据直剪试验原理和概化模型提出的抗剪强度参数修正方法,通过室内结构面模型试验验证制样误差效应及理论解析修正方法和数值试验的研究成果。研究结果表明:结构面制样误差的几何形态由爬坡角α和偏角β所控制,抗剪强度参数c和φ对爬坡角α敏感,偏角β影响甚小;在正滑向条件下,结构面抗剪强度参数随着α增大而减小,随偏角β的增大而增大;在逆滑向条件下,试验结果与正滑向变化趋势相反。抗剪强度参数随误差角变化的趋势与理论解析修正方法规律一致,这比基于单元微截面的空间应力状态推导得到的理论解析修正公式更符合工程实际。制样误差效应是造成直剪试验结果失真的重要因素,需根据结构面真实受力状态对试验结果进行修正。

关键词:

中图分类号:TU 457 文献标志码:A 文章编号:1672-7207(2013)11-4643-09

Effect of sample preparation error on direct shear test of rock mass discontinuities

YONG Rui, HU Xinli, TANG Huiming, LI Changdong, WU Qiong

(Faculty of Engineering, China University of Geosciences, Wuhan 430074, China)

Abstract: On the basis of the relative positions of direct shear test shear direction and sample error angle, the improved deducing processes of shear strength parameters correction formula were presented. The numerical test results validated the effect of sample preparation errors. Finally, the influences of α and β on the direct shear test were respectively analyzed through the rock mass discontinuities model test. The geometrical form of rock mass discontinuities sample error angle can be determined by climbing angle α and deflection angle β. Shear strength parameters of rock mass discontinuities are sensitive to α, but not sensitive to β. Under normal sliding direction, shear strength parameters increase with α, while they decrease with the increase of β. This changing trend of the parameters is opposite under reverse sliding direction. The tendency of shear strength parameters of rock mass discontinuities is similar to the theoretical error angle correction method. The parameters correction method, based on the principle of direct shear and ideal generalized model is more consistent with engineering application than that of the theoretical formula according to stress correction of unit micro-section. The result of model test is similar to that of theoretical correction method and numerical test, which also verifies the effect of sample preparation errors. The synthetic analysis results indicate that the effect of sample preparation error has a remarkable influence on direct shear test results, so the experiment results must be corrected.

Key words: effect of sample preparation error; shear strength; rock mass discontinuities; numerical test; model test

自然界中岩体一般是不连续的,其力学行为受岩体结构面控制,正确获取结构面抗剪强度参数对地下硐室开挖设计、岩质滑坡稳定性评价及地下废料处理风险性评估等起着关键作用[1-2]。国内外岩石工程领域关于岩体结构面力学参数的取值方法主要包括现场及室内试验[3-8]、工程类比、理论公式计算[9]、数值模拟试验[10-11]、遗传算法[12-13]及神经网络等,其中通过试验手段获取结构面抗剪强度参数,一直受到众多学者的重视[14-17]。曾纪全等[18]采用中型剪切和三轴剪切试验开展了岩体结构面及结构面模型试件的倾角效应研究,探讨结构面倾斜状态对抗剪强度的影响。现场及室内直剪试验中也存在类似于倾角效应的现象如爬坡效应,但非结构面固有属性决定,而是由试验条件限制导致结构面试样的起伏或歪斜所造成。张全恒[19]通过现场结构面抗剪强度试验,提出了基于爬坡效应的简单大规模起伏结构面抗剪强度表达式。相比现场试验,室内结构面直剪试验制样过程更易造成结构面起伏或歪斜,因而爬坡效应更普遍。试验中竖直向和水平向加载系统所施加的正应力与剪应力在接触面上产生应力分解,实际作用到结构面上的应力与测量值不等,致使试验数据回归分析得到的抗剪强度参数与实际值存在差异,必须根据制样误差对结构面直剪试验数据进行修正。本文将制样误差对室内结构面直剪试验结果的影响称为制样误差效应。邹宗兴等[20]基于微截面的空间应力状态,采用数学解析方法定量研究制样误差对结构面直剪试验结果的影响。但推导过程存在不足,且仅重点讨论了爬坡作用,因此,需要完善理论公式的推导并补充讨论制样误差对抗剪强度的影响。此外,结构面空间上单元微截面的应力状态并不能代表整个结构面的受力特征,需要进一步对结构面抗剪强度参数修正方法的适用性进行讨论。随着计算机技术的高速发展,数值试验方法被广泛运用于直剪试验结构面力学行为的精细化研究中。Park等[21-22]通过PFC3D离散元数值模拟软件并结合三维扫描技术建立了不同粗糙度下的结构面模型,数值试验中结构面破坏过程与室内试验结果吻合。江洎洧等[23]采用FLAC3D有限差分程序建立了具有三维属性的结构面模型,进行的数值试验呈现了室内试验剪切过程中各阶段特征。另一方面,由于相似材料技术的发展,可快速地制备出具有不同形态特征、强度特性的人工结构面,结构面模型试验逐渐被运用于结构面力学行为的研究。Huang等[24]采用人工结构面模拟了具有不同起伏特征结构面的剪切过程,分析了其应力应变特征和变形破坏模式。Nasir等[25]将直剪试验方法运用于回填土与岩块的人工结构面模型中,探讨了其强度参数取值范围。结构面物理模型试验是验证理论模型和数值试验结果的重要手段。为消除试验过程中人为不确定因素的影响,提高试验数据的可靠性,系统开展了结构面直剪试验制样误差效应研究。首先,基于直剪试验剪切方向与制样误差角的相对位置关系,完善结构面抗剪强度参数修正公式的推导过程,补充说明结构面抗剪强度参数中内摩擦角和黏聚力的变化规律。通过不同制样误差角条件下的数值试验验证了结构面制样误差效应,提出基于理想概化模型的修正方法。最后,开展含有不同制样误差角的结构面物理模型试验,通过试验数据分析与对比,验证制样误差效应及理论解析修正方法和数值试验研究成果的正确性。

1 抗剪强度参数理论解析修正方法

根据岩石试验规程,室内结构面直剪试验需保持结构面水平,如图1(a)所示。但在岩体结构面试样制备过程中,往往会由于内部不可视或固结过程中水泥砂浆离析产生制样误差角,如图1(b)和(c)所示。

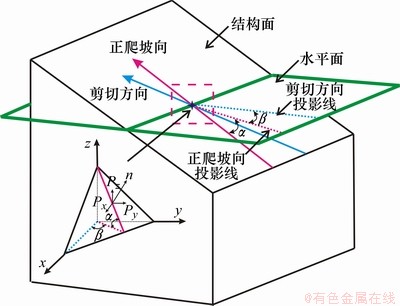

邹宗兴等[20]提出了制样误差角的控制因素爬坡角α和偏角β的物理意义,其空间位置关系如图2所示,其中x轴为剪切方向在水平面上的投影方向,z轴方向为水平面的法线方向。规定结构面顺剪切方向为仰角时,爬坡角α为正值,与剪切方向成俯角时为负值,运用数值解析方法对结构面抗剪强度参数修正公式进行理论推导。

但制样误差爬坡角α的正、负号规定没有必要。

首先,假设岩体结构面处于平直、无充填状态,并且在剪切过程中不发生结构面的“啃断”破坏,不考虑自身质量影响。由空间几何关系可知:单元微截面的外法线n的方向余弦表达式为

(1)

(1)

然而,任一试件中结构面的空间位置是确定的,因此结构面的外法线是确定的。根据爬坡角α的符号规定,必然会导致方向余弦l1和l2改变,即外法线方向产生变化,这是先前理论推导过程存在的不足,与实际情况矛盾。

图1 岩体结构面制样误差示意图

Fig.1 Schematic diagrams of sampling error of rock mass discontinuities

图2 α和β空间方位示意图

Fig.2 Three-dimensional spatial position of α and β

在进行数值解析推导时需要对直剪试验剪切方向分别进行讨论。参照正、逆断层的定义方法,将制样误差角存在下的剪切方向滑分为正滑向和逆滑向。规定荷载作用下,结构面试样上部向下运动时的剪切方向为正滑向;结构面试样上部向上运动时的剪切方向则为逆滑向。

剪切方向是正滑向时,剪应力沿x轴正方向,空间应力张量为

(2)

(2)

应力分量转换方程为

(i, j=x, y, z) (3)

(i, j=x, y, z) (3)

正应力σn和剪应力τn可表示为

(4)

(4)

将式(1),(2)和(3)代入式(4),微截面上的正应力和剪应力可分别表示为:

(5)

(5)

(6)

(6)

当剪切方向为逆滑向,只需将正滑向公式中的剪应力变号,即可得到逆滑向的正应力、剪应力修正公式分别为:

(7)

(7)

(8)

(8)

基于剪切方向分类的讨论,考虑了剪应力的方向性,使得理论推导过程更严密。

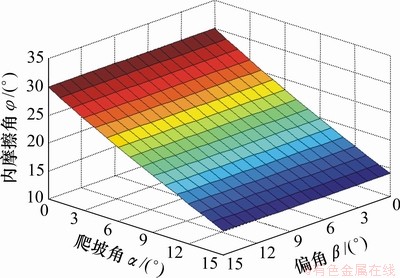

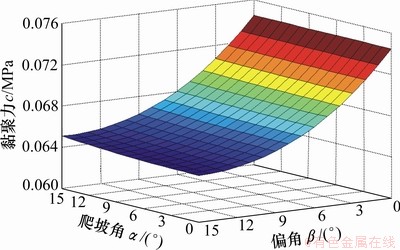

邹宗兴等[20]仅讨论了逆滑向条件下的制样误差效应,尚未就正滑向条件下c和φ的变化趋势展开讨论。鉴于此,假设有一组不含制样误差角的直剪试验数据,满足结构面黏聚力为c=75 kPa,内摩擦角为φ=30°。通过式(5)和(6)反算求得不同α和β组合下所对应的正应力、峰值剪应力,并由线性回归得到对应的结构面抗剪强度参数c和φ。取α和β的变化区间为0°~15°,其计算结果如图3和图4所示。

由图3可知:在正滑向条件下,结构面内摩擦角随爬坡角α增大而减小,爬坡角α每增加1°,内摩擦角减小1°左右,内摩擦角随爬坡角α变化的趋势明显。结构面内摩擦角随着偏角β增大而增大,但等值线几乎水平,可见偏角β对内摩擦角影响较小。

由图4可知:结构面黏聚力随α与β变化的规律与内摩擦角变化规律相同。此外,内摩擦角相对误差变化范围为0~53.3%,黏聚力的相对误差变化范围为0~14.0%,同一组结构面内摩擦角的相对误差大于黏聚力的相对误差。

图3 正滑向不同α与β组合φ变化趋势图

Fig.3 Trend chart of φ varying with α and β under normal sliding direction

图4 正滑向不同α与β组合c变化趋势图

Fig.4 Trend chart of c varying with α and β under normal sliding direction

综合研究表明:制样误差效应主要受爬坡角α控制,偏角β对试验结果的影响较小。抗剪强度参数c和φ的误差绝对值随着爬坡角α增大而增大。误差绝对值随着偏角β的增大而减小。在0~15°变化范围内及正滑向条件下,抗剪强度参数随着爬坡角α增大而减小,内摩擦角相对误差的变化范围为0~2.2%,黏聚力的相对误差变化范围为0~0.9%。逆滑向条件下,抗剪强度参数随着爬坡角α增大而增大,内摩擦角相对误差的变化范围为0~2.3%,黏聚力的相对误差变化范围为0~2.6%。

2 制样误差效应数值试验研究

2.1 数值试验步骤

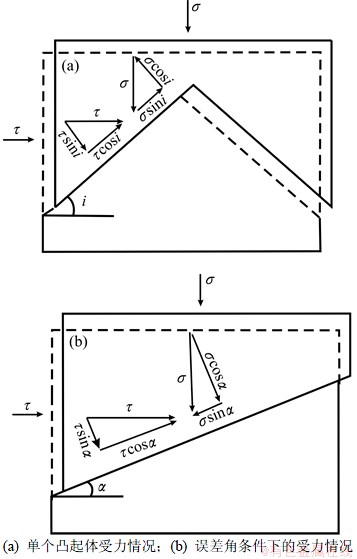

岩体力学采用图5(a)所示的概化模型研究规则锯齿形和无充填结构面的强度性质。若设结构面的起伏角为i,可得到在正应力σ和剪应力τ的作用下,滑移面上正应力σn和剪应力τn为

(9)

(9)

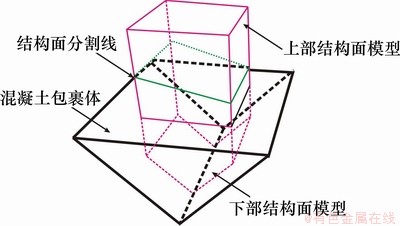

数值试验中假设结构面平直无充填,由于偏角β对试验结果影响可以忽略,数值试验只考虑爬坡角α的影响。包含制样误差的结构面剪切移动时,受力特征与理想规则锯齿形结构面沿齿面剪切移动的受力特征一致,如图5(b)所示。

图5 理想模型受力分析图

Fig.5 Ideal models for stress analysis

由图5(b)可知:若已知每级荷载下结构面破坏时接触面上的正应力和剪应力,即可反求数值试验施加的剪应力τ。通过每级正应力所对应的剪应力,便可以进行线性回归求解结构面抗剪强度参数c和φ。

实际作用在接触面上各点的应力并不相同,因而采用接触面上的正、剪应力平均值代替正应力和剪应力进行计算。该处理过程与室内结构面直剪试验的操作过程及数据分析过程一致。

求解剪切破坏时接触面上的正应力和剪应力平均值步骤如下。

(1) 对上部接触面上各节点处的正应力σi和剪应力τi进行监测。剪应力τi不随剪切位移Lh增大而明显增大,并最后趋于恒定,说明结构面已经发生剪切破坏,记录该时刻的正应力σi和剪应力τi。

(2) 将各节点处正应力σi与对应面积Ai作乘积,求得作用在该面积上的竖直向荷载Fi。结构面上的竖直向总荷载为

(10)

(10)

同理得到接触面上的总剪切荷载T。

(3) 将竖直向总荷载F和剪切向总荷载T除以接触面面积得到正应力和剪应力平均值 和

和 。

。

(4) 将 和

和 代入式(9)得到σn和τn。

代入式(9)得到σn和τn。

(5) 重复步骤(1)~(4),将计算出的若干组σn和τn,进行线性回归求解,得到结构面抗剪强度参数试验值为 和

和 。

。

2.2 计算模型与参数

在不考虑温度、岩体含水率和时间作用等因素下,计算模型通过接触面单元作用的上、下2个长方体来模拟结构面上下2个部分。数值计算模型采用的上部试件顶面尺寸为0.1 m×0.1 m,下部试件底面尺寸为0.2 m×0.1 m。

为研究制样误差角的分布规律,共统计165组结构面制样误差角,分析表明制样误差爬坡角α分布函数基本服从正态分布,均值为0°,标准差为3.539°,若取置信度为0.8,其置信区间为(-4.53,4.53),误差角主要集中在0~5°范围内,为不失一般性,数值试验采用的爬坡角α为0°,1°,2°,3°,4°和5°。

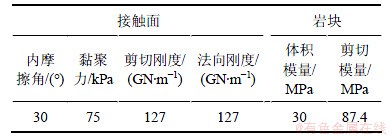

岩块材料及接触面均采用Mohr-Coulomb本构模型,物理力学参数如表1所示。

表1 数值模型力学参数的取值表

Table 1 Mechanical parameters of numerical model

结构面发生剪切破坏的标准是随着剪切位移的增大,剪应力保持恒定。在法向荷载作用下,随着水平向荷载逐渐增加,上下结构面发生错动,定义结构面沿剪切方向发生1 cm为破坏观测段。在此观测段内,向顶部岩块施加水平方向速度为1×10-6 m/步,设定计算步数为10 000步,计算结束时,结构面发生的剪切位移为1 cm。

在顶部岩块上表面施加竖直向下的正应力,分别为0.1,0.2,0.3,0.4和0.5 MPa。为避免试样自身质量对结构面直剪试验结果的影响,不考虑重力场作用。

2.3 数值试验结果分析

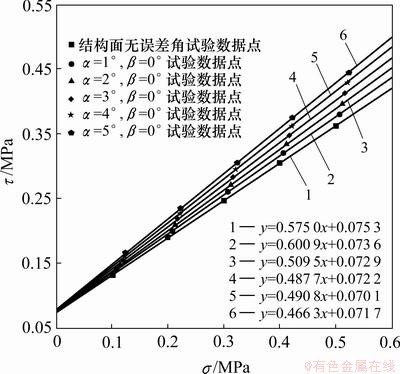

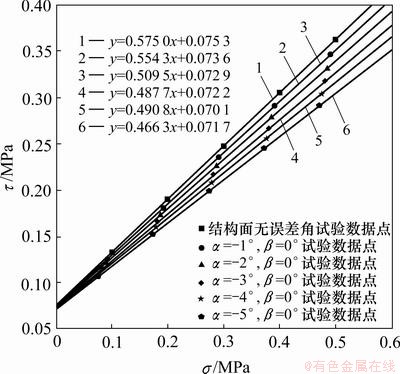

当荷载作用方向为逆滑向时,正、剪应力关系如图6所示。从图6可见:随着爬坡角α的增大,结构面的内摩擦角φ及黏聚力c都随之增大。当荷载作用方向为正滑向时,正、剪应力关系如图7所示。从图7可见:随着爬坡角α的增大,结构面的内摩擦角φ及黏聚力c都随之减小。从图6和图7可见:在逆滑向情况下,正、剪应力都随着误差角α的增大而增加;在正滑向情况下,正、剪应力都随着误差角α的增大而减小。结构面抗剪强度参数c和φ的变化趋势与理论解析修正方法得出的规律相同,同样证明了若不考虑制样误差效应,所得到的结构面强度参数与实际值将会产生较大偏差。

图6 逆滑向条件下数值试验正、剪应力关系图

Fig.6 Relationship between normal stress and shear stress of numerical experiments under reverse sliding direction

图7 正滑向条件下数值试验正、剪应力关系图

Fig.7 Relationship between normal stress and shear stress of numerical experiments under normal sliding direction

通过理想概化模型与数值试验结果分析表明:当荷载作用方向为逆滑向时,结构面抗剪强度参数真实值c和φ与试验值 和

和 满足如下关系:

满足如下关系:

(11)

(11)

当荷载作用方向为正滑向时,表达式为

(12)

(12)

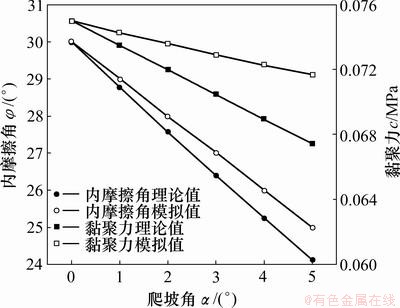

为了进一步对比分析数值模拟方法与理论解析方法的结果,分别在逆滑向和正滑向条件下对内摩擦角φ和黏聚力c进行比较,结果如图8和图9所示。

由图8和图9可知:数值模拟所得内摩擦角和黏聚力变化趋势与理论解析方法一致,但其变量小于理论分析结果。理论值与数值模拟方法所得结果的差值随误差角增大而增大;在正滑向条件下,内摩擦角和黏聚力的最大相对误差分别为3.6%和5.9%;在逆滑向条件下,内摩擦角和黏聚力的最大相对误差分别为4.9%和4.1%。

图8 正滑向结构面抗剪强度参数对比图

Fig.8 Comparison chart of shear strength parameters of joints under normal sliding direction

图9 逆滑向结构面抗剪强度参数对比图

Fig.9 Comparison chart of shear strength parameters of joints under reverse sliding direction

结构面抗剪强度理论解析修正公式是基于单元微截面空间应力状态,通过数值解析方法推导获得。数值试验是依据室内结构面直剪试验原理进行的数值模拟分析。虽然结构面上任意微截面的应力状态可以通过理论解析修正公式计算得到,但结构面上各点的应力状态是不同且未知的,对结构面上各点的应力状态进行精确修正不切实际。相比而言,采用数值试验思路中的式(11)和(12)进行参数修正更符合工程实践需求,应用面更广。

虽然,理论解析方法与数值试验所采用的分析方法不同,计算结果有所差别,但揭示的规律性是一致的,均验证了制样误差对结构面抗剪强度参数的影响。

3 制样误差效应室内模型试验研究

3.1 试件制备

考虑到天然结构面的复杂性和不规则性,可采用人工结构面来研究岩体结构面力学机制[24-26]。本次室内结构面物理模型试验中采用水泥砂浆试件展开制样误差效应研究。

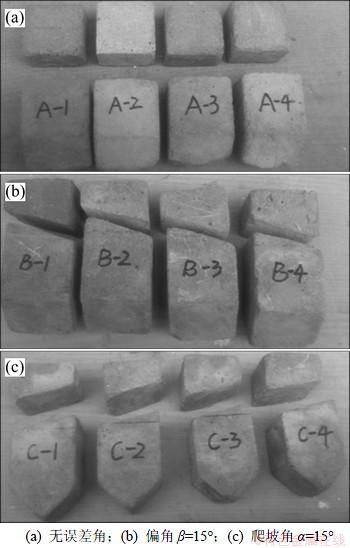

结构面模型横截面长×宽为7 cm×7 cm。制样误差爬坡角α主要集中在0~5°范围内,但为了便于误差效应的定量研究,充分体现制样误差效应的影响,模型试验与理论解析修正方法定量分析中所采用的制样误差偏角β和爬坡角α的最大取值为15°。试验模型分为3组,其中包括无误差角结构面、偏角β=15°结构面、爬坡角α=15°结构面。材料选用42.5R水泥、标准砂和水,水,水泥和砂的质量比为1:2:5。

第1步,采用结构面模型制样模具,如图10所示,浇筑水泥砂浆。采用机械振捣方式,提高了模型试件强度及其密实度。在常温条件下,结构面试件经过4~6 d养护后拆模。

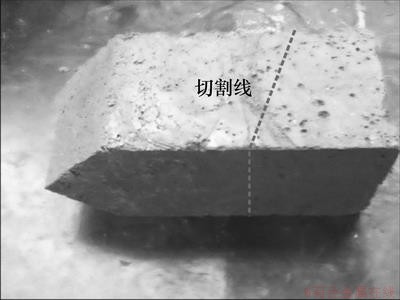

第2步,取出结构面试件,按所需研究的误差角类型及角度,在其表面画好切割线。随后沿切割线将结构面试件按不同平面切割,如图11和图12所示。结构面模型成型后,放入水中养护7 d。

第3步,将结构面模型采用混凝土进行浇注,如图13所示。结构面模型试验过程与常规结构面直剪试验相同。

图10 结构面模型制样模具

Fig.10 Simple mold of discontinuity model

图11 结构面模型切割成型

Fig.11 Cutting and molding of discontinuity model

图12 不同误差角类型的结构面模型

Fig.12 Discontinuity model under different types of error angles

图13 结构面模型试样浇筑剖面示意图

Fig.13 Schematic diagram of pouring profile of discontinuity model test sample

3.2 室内模型试验结果分析

模型试验严格按照3.1节中的制样方案和室内结构面直剪试验规程进行,分别对3种不同误差角条件下的结果进行整理和分析,结果如图14所示。

图14 结构面抗剪强度参数拟合结果图

Fig.14 Fitting results of shear strength parameters of discontinuities

由图14可知:与无误差角结构面模型试验结果相比,当爬坡角α=15°时,制样误差效应最明显,黏聚力c较无误差角大36.5 kPa,相对误差为16.7%;内摩擦角φ约增大14.3°,相对误差为54.2%;当偏角β=15°时,黏聚力c和内摩擦角φ的相对误差分别为3.9%和0.072%,整体变化量不明显。

结构面物理模型与数值试验结果对比如表2所示,两者计算结果一致。与无误差角条件相比,爬坡角对黏聚力c和内摩擦角φ影响最大,偏角β对其影响不显著,并验证了修正公式(11)和(12)的正确性。

由上述分析得:室内结构面模型试验验证了制样误差效应。试验结果体现出的结构面抗剪强度参数变化规律与数值试验、理论解析修正方法趋势相同,且与数值试验结果最接近,相对误差仅为3%左右。此外,模型试验结果分析表明:爬坡角α对试验结果的影响小于理论解析修正方法中爬坡角α产生的误差。理论解析修正方法、数值试验方法、室内模型试验方法均说明偏角β对试验结果影响非常小。

表2 模型试验与数值试验计算结果对比表

Table 2 Calculation results of model tests and numerical tests

4 结论

(1) 完善了基于制样误差效应的结构面抗剪强度参数理论解析修正公式推导,考虑直剪试验剪切方向与制样误差相对位置关系使理论推导过程更为合理。在已有研究成果的基础上,补充分析了正滑向条件下结构面抗剪强度参数c和φ的变化规律,结构面内摩擦角和黏聚力随着爬坡角α增大而减小,变化趋势明显。随着偏角β增大而增大,但影响较小。

(2) 在0°~5°爬坡角变化范围内,利用数值试验验证了结构面制样误差效应,数值试验所得结构面抗剪强度参数c和φ小于理论解析修正方法计算值。理论解析修正方法基于单元微截面的空间应力状态,可对结构面上任一点的应力状态进行精确修正。而数值试验方法与室内结构面直剪试验的原理相同,考虑了作用在结构面上的平均正、剪应力,而非结构面上某一点的应力状态,所提出的基于理想概化模型的结构面抗剪强度参数修正方法更趋符合工程实际。

(3) 以水泥砂浆为材料,分别制作了无误差角、偏角β=15°和爬坡角α=15°结构面模型。3组结构面模型试验结果表明无误差角结构面模型与存在偏角的结构面模型试验结果接近,相对误差不超过4%。结构面模型试验结果验证了制样误差效应,说明制样误差存在时结构面直剪试验所得强度参数与真实值产生较大偏差,验证了数值试验的准确性。

参考文献:

[1] 蔡美峰, 何满潮, 刘东燕, 等. 岩石力学与工程[M]. 北京: 科学出版社, 2002: 23-45.

CAI Meifeng, HE Manchao, LIU Dongyan, et al. Rock mechanics and engineering[M]. Beijing: Science Press, 2002: 23-45.

[2] 周科峰, 李宇峙, 柳群义. 层状岩体强度结构面特征的数值分析[J]. 中南大学学报: 自然科学版, 2012, 43(4): 1424-1428.

ZHOU Kefeng, LI Yuzhi, LIU Qunyi. Numerical analysis of structure plane characteristic for strength of stratified rock mass[J]. Journal of Central South University: Science and Technology, 2012, 43(4): 1424-1428.

[3] Kishida K, Kawaguchi Y, Nakashima S, et al. Estimation of shear strength recovery and permeability of single rock fractures in shear-hold-shear type direct shear tests[J]. International Journal of Rock Mechanics & Mining Sciences, 2011, 48(5): 782-793

[4] Jiang Y, Xiao J, Tananbashi Y, et al. Development of an automated sevo-controlled direct shear apparatus applying a constant normal stiffness condition[J]. International Journal of Rock Mechanics & Mining Sciences, 2004, 41(2): 275-286.

[5] Boulon M, Armand G, Hoteit N, et al. Experimental investigation and modeling of shear of calcite healed discontinuities of granodiorite under typical stresses[J]. Engineering Geology, 2002, 64(2): 117-133.

[6] 李克钢, 许江, 李树春. 三峡库区岩体天然结构面抗剪性能试验研究[J]. 岩土力学, 2005, 26(7): 1063-1067.

LI Kegang, XU Jiang, LI Shuchun. Study on property of rock mass discontinuities shear strength in Three Gorges reservoir area[J]. Rock and Soil Mechanics, 2005, 26(7): 1063-1067.

[7] 柏永岩, 聂德新. 某水电站坝基岩体结构面室内大型直剪试验研究[J]. 工程地质学报, 2007, 15(3): 380-383.

BAI Yongyan, NIE Dexin. Large shear tests on bedding plane of sandstone forming bedrock of hydropower station dam in laboratory[J]. Journal of Engineering Geology, 2007, 15(3): 380-383.

[8] Esaki T, Du S, Mitani Y, et al. Development of a shear-fow test apparatus and determination of coupled properties for a single rock joint[J]. International Journal of Rock Mechanics and Mining Sciences, 1999, 36(5): 641-650.

[9] 刘汉东, 姜彤, 黄志全, 等. 岩体力学参数优选理论及应用[M]. 郑州: 黄河水利出版社, 2006: 53-68.

LIU Handong, JIANG Tong, HUANG Zhiquan, et al. Rock mechanics parameters optimization theory and application[M]. Zhengzhou: The Yellow River Water Conservancy Press, 2006: 53-68.

[10] 周文, 朱自强, 柳群义, 等. 复杂节理面剪切强度和变形特征的数值分析[J]. 中南大学学报: 自然科学版, 2009, 40(6): 1700-1704.

ZHOU Wen, ZHU Ziqiang, LIU Qunyi, et al. Numerical analysis for shear strength and deformation characteristic of joint plane with complicated surface[J]. Journal of Central South University: Science and Technology, 2009, 40(6): 1700-1704.

[11] Cho N, Martin C D, Sego D C. Development of a shear zone in brittle rock subjected to direct shear[J]. International Journal of Rock Mechanics & Mining Sciences, 2008, 45(8): 1335-1346.

[12] 蔡美峰, 王鹏, 赵奎, 等. 基于遗传算法的岩体结构面的模糊C均值聚类方法[J]. 岩石力学与工程学报, 2005, 24(3): 371-376.

CAI Meifeng, WANG Peng, ZHAO Kui, et al. Fuzzy C-means cluster analysis based genetic algorithm for automatic identification of joint sets[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(3): 371-376.

[13] 梁宁慧, 瞿万波, 曹学山. 岩质边坡结构面参数反演的免疫遗传算法[J]. 煤炭学报, 2008, 33(9): 977-982.

LIANG Ninghui, QU Wanbo, CAO Xueshan. A back analysis method for fault surface parameters in slope using immunization-genetic algorithm[J]. Journal of China Coal Society, 2008, 33(9): 977-982.

[14] Barla G, Barla M, Martinotti M E. Development of a new direct shear testing apparatus[J]. Rock Mech Rock Eng, 2010, 43(1): 117-122.

[15] Giger S B, Clennell M B, Harbers C, et al. Design, operation and validation of a new fluid-sealed direct shear apparatus capable of monitoring fault-related fluid flow to large displacements[J]. International Journal of Rock Mechanics & Mining Sciences, 2011, 48(7): 1160-1172.

[16] Grasselli G, Egger P. Constitutive law for the shear strength of rock joints based on three-dimensional surface parameters[J]. International Journal of Rock Mechanics & Mining Sciences, 2003, 40(1): 25-40.

[17] 沈明荣, 张清照. 规则齿型结构面剪切特性的模型试验研究[J]. 岩石力学与工程学报, 2010, 29(4): 713-719.

SHEN Mingrong, ZHANG Qingzhao. Experimental study of shear deformation characteristics of rock mass discontinuities[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(4): 713-719.

[18] 曾纪全, 杨宗才. 岩体抗剪强度参数的结构面倾角效应[J]. 岩石力学与工程学报, 2004, 23(20): 3418-3425.

ZENG Jiquan, YANG Zongcai. Dip effect of structural plane on shearing strength parameters of rock mass[J]. Chinese Journal of Rock Mechanics and Engineering, 2004, 23(20): 3418-3425.

[19] 张全恒. 岩石结构面抗剪强度的确定[J]. 岩土工程学报, 1992, 14(S): 113-119.

ZHANG Quanheng. Determination of shear strength along rock structure plane[J]. Chinese Journal of Geotechnical Engineering, 1992, 14(S): 113-119.

[20] 邹宗兴, 唐辉明, 刘晓, 等. 制样误差对结构面直剪试验结果影响定理研究[J]. 岩石力学与工程学报, 2010, 29(8): 1164-1169.

ZOU Zhongxing, TANG Huiming, LIU Xiao, et al. Quantitative study of structural plane direct shear test results influenced by sample preparation errors[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(8): 1164-1169.

[21] Park J W, Song J J. Numerical simulation of a direct shear test on a rock joint using a bonded-particle model[J]. International Journal of Rock Mechanics & Mining Sciences, 2009, 46(8): 1315-1328.

[22] Park J W, Song J J. Numerical method for the determination of contact areas of a rock joint under normal and shear loads[J]. International Journal of Rock Mechanics & Mining Sciences, 2013, 58(S1): 8-22.

[23] 江洎洧, 项伟, Joachim Rohn, 等. 基于三维形态空间分析和仿真试验的岩体结构面剪切强度参数研究[J]. 岩石力学与工程学报, 2012, 31(10): 2127-2137.

JIANG Jiwei, XIANG Wei, Joachim Rohn, et al. Research on shear strength parameters of structural planes in rock mass based on three-dimensional morphology spatial analysis and simulation tests[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(10): 2127-2137.

[24] Huang T H, Chang C S, Chao C Y. Experimental and mathematical modeling for fracture of rock joint with regular asperities[J]. Engineering Fracture Mechanics, 2002, 69(17): 1977-1996.

[25] Nasir O, Fall M. Shear behavior of cemented pastefill-rock interfaces[J]. Engineering Geology, 2008, 101(3): 146-153.

[26] Liu S H, SUN De’ an, Hajime Matsuoka. On the interface friction in direct shear test[J]. Computers and Geotechnics, 2005, 32(5): 317-325.

(编辑 何运斌)

收稿日期:2012-10-16;修回日期:2013-01-15

基金项目:国家重点基础研究发展计划(“973”计划)项目(2011CB710604);国家自然科学基金资助项目(41230637,41202198);中国地质大学(武汉)教学实验室开放基金项目(skj201212139)

通信作者:胡新丽(1968-),女,河南许昌人,博士,教授,从事岩土工程稳定性评价、地质灾害防治设计教学与科研工作;电话:027-67883613;E-mail: huxli2000@163.com

摘要:根据剪切方向与制样误差角的相对位置关系,完善结构面抗剪强度参数理论解析修正公式的推导过程,采用数值试验方法验证结构面制样误差效应;依据直剪试验原理和概化模型提出的抗剪强度参数修正方法,通过室内结构面模型试验验证制样误差效应及理论解析修正方法和数值试验的研究成果。研究结果表明:结构面制样误差的几何形态由爬坡角α和偏角β所控制,抗剪强度参数c和φ对爬坡角α敏感,偏角β影响甚小;在正滑向条件下,结构面抗剪强度参数随着α增大而减小,随偏角β的增大而增大;在逆滑向条件下,试验结果与正滑向变化趋势相反。抗剪强度参数随误差角变化的趋势与理论解析修正方法规律一致,这比基于单元微截面的空间应力状态推导得到的理论解析修正公式更符合工程实际。制样误差效应是造成直剪试验结果失真的重要因素,需根据结构面真实受力状态对试验结果进行修正。

[1] 蔡美峰, 何满潮, 刘东燕, 等. 岩石力学与工程[M]. 北京: 科学出版社, 2002: 23-45.

[2] 周科峰, 李宇峙, 柳群义. 层状岩体强度结构面特征的数值分析[J]. 中南大学学报: 自然科学版, 2012, 43(4): 1424-1428.

[6] 李克钢, 许江, 李树春. 三峡库区岩体天然结构面抗剪性能试验研究[J]. 岩土力学, 2005, 26(7): 1063-1067.

[7] 柏永岩, 聂德新. 某水电站坝基岩体结构面室内大型直剪试验研究[J]. 工程地质学报, 2007, 15(3): 380-383.

[9] 刘汉东, 姜彤, 黄志全, 等. 岩体力学参数优选理论及应用[M]. 郑州: 黄河水利出版社, 2006: 53-68.

[10] 周文, 朱自强, 柳群义, 等. 复杂节理面剪切强度和变形特征的数值分析[J]. 中南大学学报: 自然科学版, 2009, 40(6): 1700-1704.

[12] 蔡美峰, 王鹏, 赵奎, 等. 基于遗传算法的岩体结构面的模糊C均值聚类方法[J]. 岩石力学与工程学报, 2005, 24(3): 371-376.

[13] 梁宁慧, 瞿万波, 曹学山. 岩质边坡结构面参数反演的免疫遗传算法[J]. 煤炭学报, 2008, 33(9): 977-982.

[17] 沈明荣, 张清照. 规则齿型结构面剪切特性的模型试验研究[J]. 岩石力学与工程学报, 2010, 29(4): 713-719.

[18] 曾纪全, 杨宗才. 岩体抗剪强度参数的结构面倾角效应[J]. 岩石力学与工程学报, 2004, 23(20): 3418-3425.

[19] 张全恒. 岩石结构面抗剪强度的确定[J]. 岩土工程学报, 1992, 14(S): 113-119.

[20] 邹宗兴, 唐辉明, 刘晓, 等. 制样误差对结构面直剪试验结果影响定理研究[J]. 岩石力学与工程学报, 2010, 29(8): 1164-1169.

[23] 江洎洧, 项伟, Joachim Rohn, 等. 基于三维形态空间分析和仿真试验的岩体结构面剪切强度参数研究[J]. 岩石力学与工程学报, 2012, 31(10): 2127-2137.