中国有色金属学报 2004,(03),346-353 DOI:10.19476/j.ysxb.1004.0609.2004.03.004

充填速度与浇口对半固态AlSi7Mg合金成形过程的影响

北京科技大学冶金学院,北京科技大学冶金学院,北京科技大学材料科学与工程学院,北京科技大学材料科学与工程学院,北京科技大学材料科学与工程学院 北京100083 ,北京100083 ,北京100083 ,北京100083 ,北京100083

摘 要:

确定半固态触变成形的边界条件,在半固态表观粘度耦合于流场的动量方程上,建立半固态AlSi7Mg充型过程的计算模型。对不同充填速度、浇口形状以及浇口设置位置下半固态成形过程进行模拟分析。结果表明:半固态合金的充填速度对流态及成形质量具有明显影响,与压铸相比,半固态浇口形状、设置位置等因素对充填流态影响相对较小,所以半固态工艺设计较为灵活。半固态压铸机的充填流量及充填压力取决于浇口面积、充填速度以及合金种类。充填速度决定半固态浆料流动形态,进而影响半固态制件的成形质量。

关键词:

中图分类号: TG249.9

作者简介:杨卯生(1963),男,副教授,博士.;杨卯生,博士;电话:01062332248,01062309323;E mail:mshyang@sina.com.cn;

收稿日期:2003-07-09

基金:国家自然科学基金资助项目(59995440);教育部博士点基金资助项目(1998000807);

Effects of filling velocity and gate on processes of semi-solid Al alloy forming

Abstract:

Based on the boundary conditions of forming processes of semi-solid AlSi7Mg slurry, a mathematic model of slurry flow coupled with apparent viscosity was established. The effects of the filling velocity and gate shape and located position on semi-solid forming quality and flow patterns were investigated with simulation. The results show that the filling velocity of semi-solid alloy presents a great effect on forming process, the gate shape and located position have little effects on the flow patterns compared with die casting, so the process design for semi-solid is flexible. The results demonstrate that the selection of filling discharge and pressure depends on the gate area, filling velocity and alloy type. The flow pattern of semi-solid slurry depends on filling velocity, which has a great effect on the semi-solid forming quality.

Keyword:

semi-solid Al alloy; filling velocity; gate;

Received: 2003-07-09

半固态触变充型是一个瞬时、 动态变粘度过程, 其充填形态不仅取决于半固态表观粘度, 还与充填速度、 浇口条件以及制件形状密切相关。 在触变充型过程中, 半固态合金快速通过浇道充填型腔, 剪切速率受压射充填速度和浇口几何尺寸、 设置位置等工艺因素影响而发生较大变化, 而表观粘度则受剪切速率、 固相分数及冷却速度的影响, 从而导致半固态浆料充填流动形态出现复杂变化

数值模拟技术可以用来描述难以通过实验观察的半固态复杂的触变充型过程。 目前, 它已经成为研究半固态制件成形过程的理想方法并得到实际应用

1 模拟计算模型

1.1 基本控制方程

半固态合金充型过程流动属于带有自由表面变粘性不可压缩非稳态流动。 描述半固态合金流动的方程主要有: 质量守恒方程、 动量守恒方程、 能量守恒方程以及体积函数方程。

1) 质量守恒方程(连续性方程)

式中 u, v, w分别为x, y, z方向的流体速度。

2) 动量守恒方程

式中 um为m方向的速度分量; gm为作用在单位体积流体m方向的体积力; pm为表面静压力矢量; η为动力粘度系数。

3) 能量守恒方程

式中 a为导热系数; T为温度; t为时间。

4) 体积函数方程(自由表面控制方程)

本文用VOF法处理自由表面, 即采用流体体积函数F来描述整个半固态流场的流动域:

F=单元内流体的体积/单元体积(0≤F≤1)

a. 当F=0, 该单元为空单元, 没有流体。

b. 当F=1, 该单元为满单元。

c. 0<F<1, 表示该单元内有流体, 但又没充满, 有自由表面。

只要计算出每个单元的F值就可确定半固态浆料在任一时刻的流动、 充型状态。

5) 表观粘度方程

式中

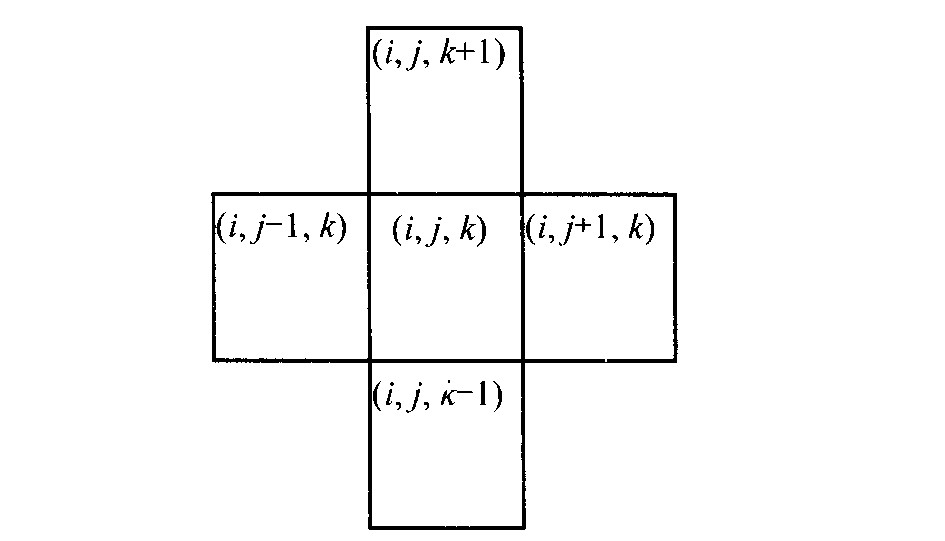

单元(i, j, k)在i方向运动时, 受到相邻单元(i, j, k+1), (i, j, k-1), (i, j+1, k), (i, j-1, k)的粘滞阻碍作用, 单元间的相互位置如图1所示。 为此, 首先计算单元(i, j, k)与相邻单元的应变梯度; 在此基础上, 利用式(6)计算单元的剪切速率; 将剪切速率代入表观粘度的数学表达式中, 并耦合在式(2)动量守恒方程中。

图1 流体单元示意图 Fig.1 Schematic drawing of fluid units

1.2 边界条件

1.2.1 自由边界条件

在半固态触变充型过程的模拟计算中, 将自由表面压力设为环境压力p0。 自由表面速度求解则通过相邻网格单元已知速度插值而得到, 待自由表面单元充满后, 其真实速度大小和方向由压力和速度迭代计算而给出。

为避免模糊的半固态充型前沿, 采用边界条件函数

式中 φA为表面单元A的流体体积分数; N为相邻满单元的个数; pn为相邻满单元的压力; p0为环境压力; pc为表面单元中心压力。

1.2.2 充填边界条件

半固态触变充型过程的充填边界设在内浇口处, 由前述可知, 半固态压铸设备具有固定的浆料充填流量值, 当浇口横截面积确定后, 浇口处浆料速度在充型过程中不发生变化; 入口压力即为浆料压送压力, 为保证一定充填速度, 充填压力随充型时间作非线性波动变化, 变化幅度很小。

1.2.3 型壁边界条件

实际使用中, U1=KU, V1=0, W1=KW, 式中U, W分别为平行壁面的单元运动速度; V为垂直壁面的单元运动速度; 角标1代表铸型; K为系数。

根据工艺条件不同, K值取值范围在(-1, 1)之间变化, 其大小取决于铸型条件、 合金种类以及温度等因素。 半固态铝合金浆料的熔点较低, 粘度较大, 并具有剪切变稀的特点; 铸型为钢模具, 预热温度达到300 ℃, 模具壁面温差较小将导致充型过程降温幅度减小。 为此取K=0。

2充填速度对触变成形的影响

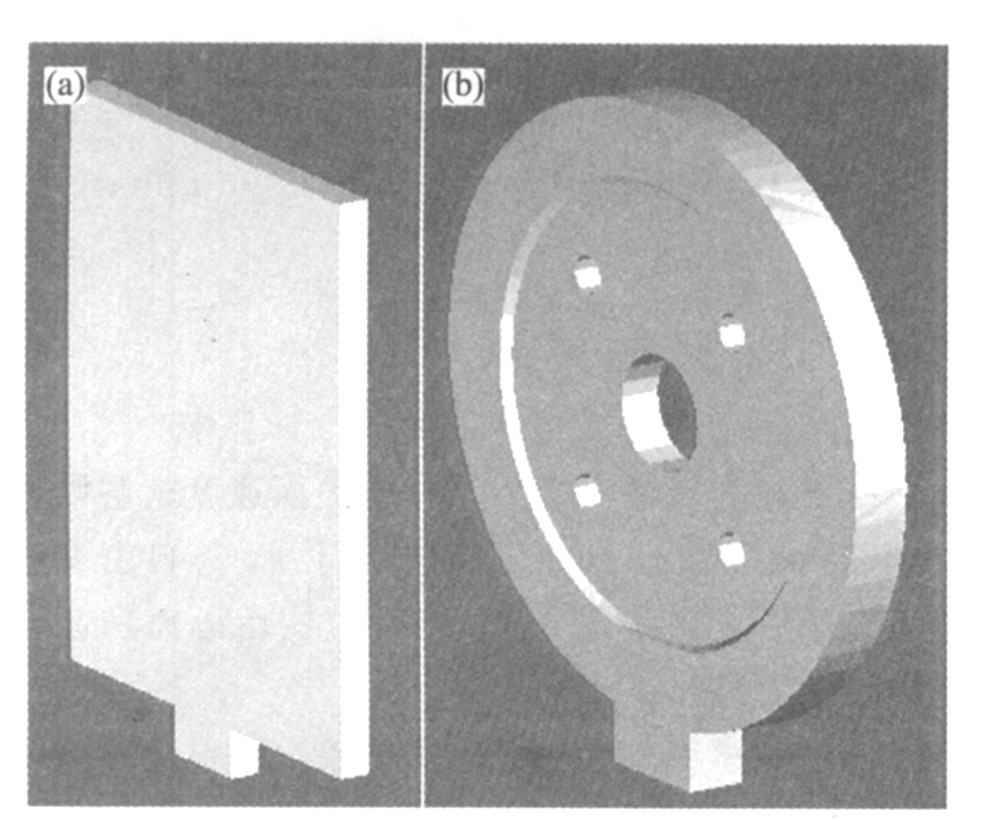

以平板、 端盖作为模拟对象进行研究。 它们的轮廓尺寸分别为180 mm×140 mm×10 mm和d 160 mm×14 mm, 质量分别为582和588 g。 其三维实体如图2所示。 网格单元尺寸为2 mm×2 mm×2 mm。 浇口形状采用直形和梯形2种形式。

图2 三维实体图 Fig.2 3-D solid mold drawing (a)—Plate; (b)—Flange

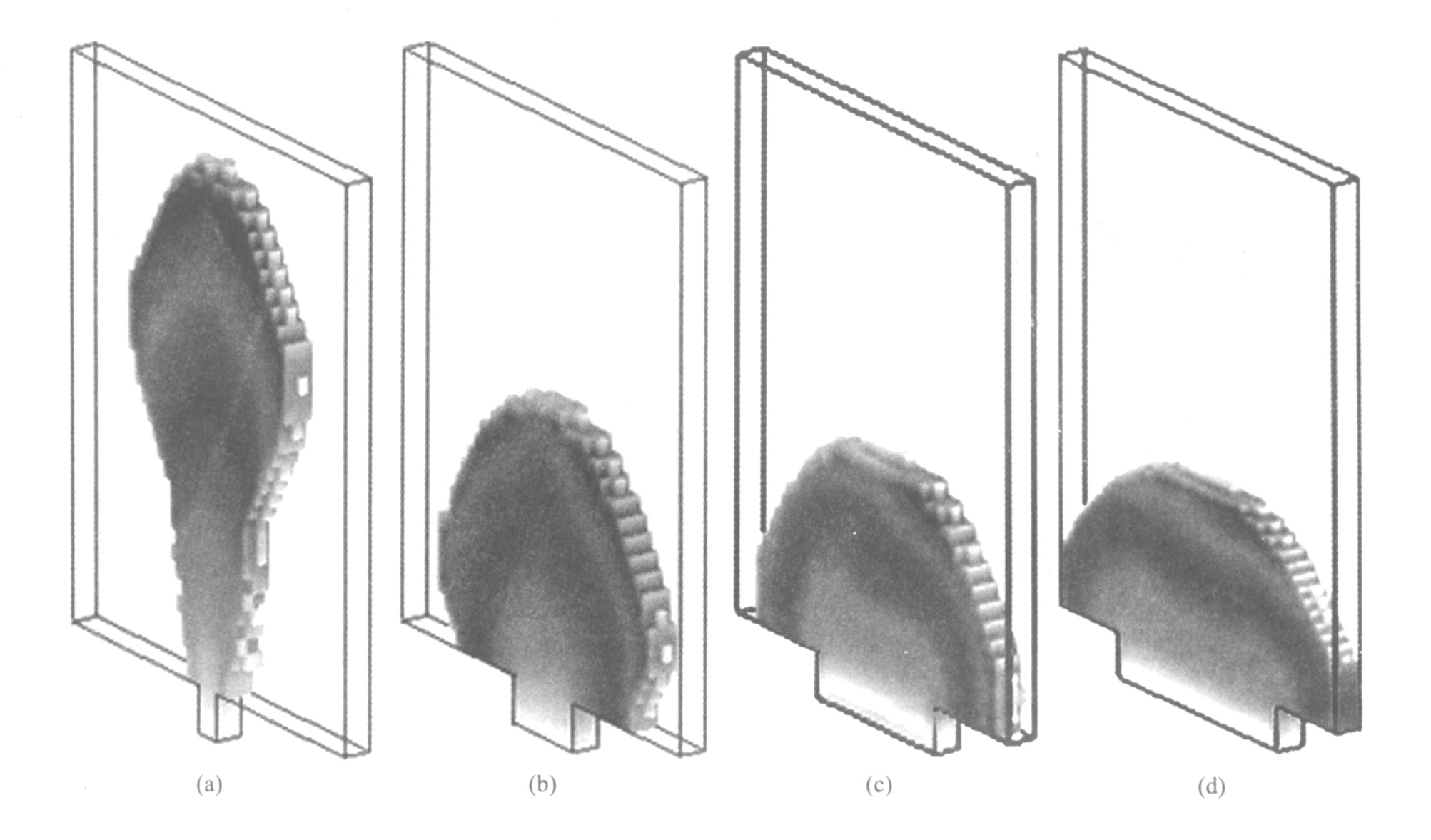

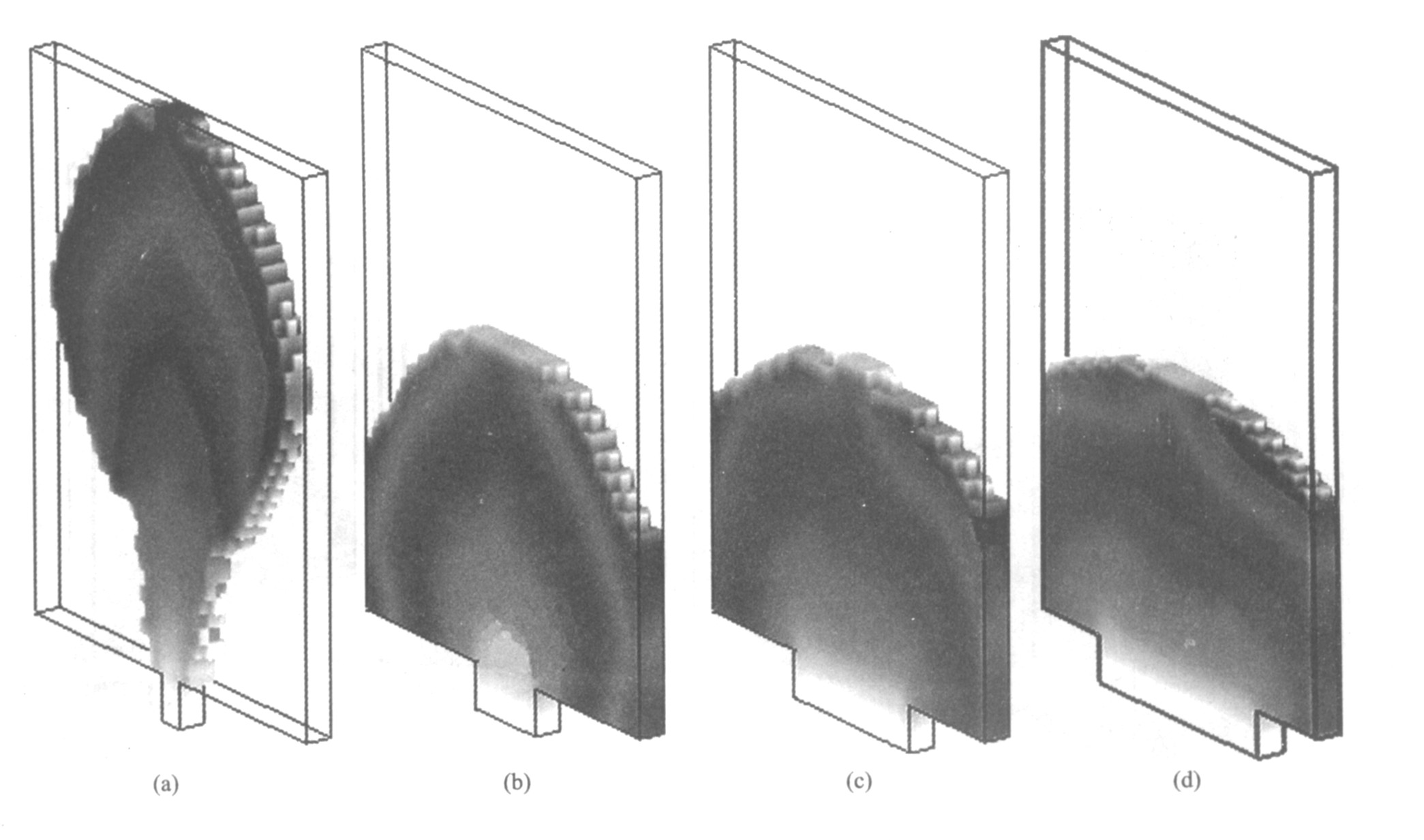

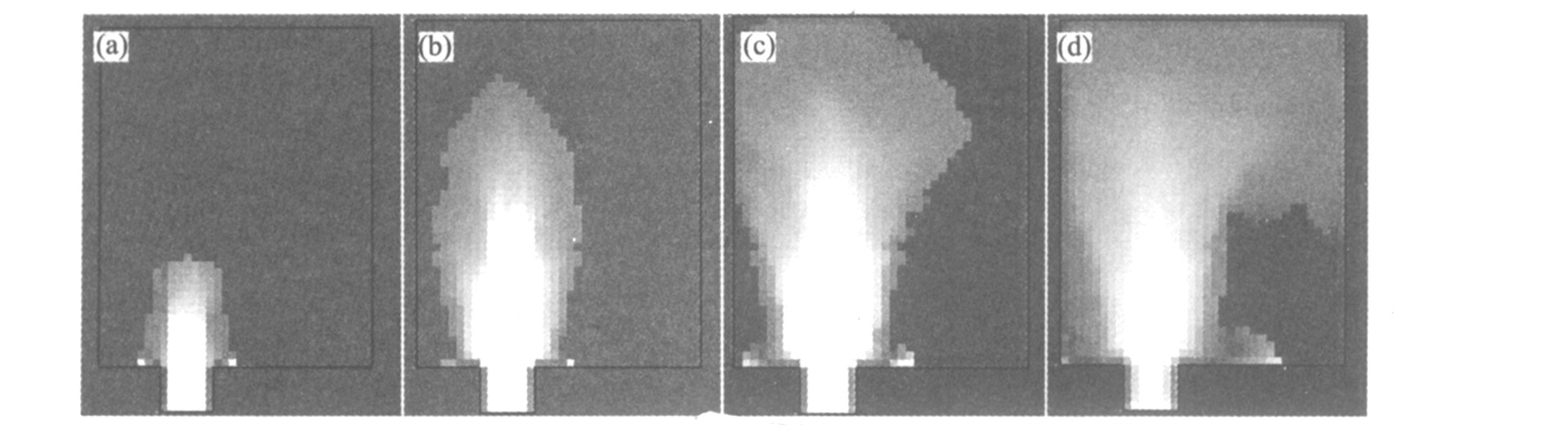

影响半固态充填流动形态的主要因素包括压力、 充填速度以及半固态浆料粘度。 浆料粘度主要取决于模具温度和充型时间, 充填速度则取决于充填流量和浇口面积。 图3显示在不同充填速度下, 半固态浆料充填流动形态。 由图3(a)可见, 当充填速度达到4 m/s时, 浆料流动出现了紊流扰动迹象。 为了减少湍流和空气卷入量, 可减小充填速度, 以保证流动为层流。 显然, 采用较小充填速度有利于改善流动形态, 这得到了图3(c), 3(d)所示的模拟结果的证实。 但是, 型腔必须在极短时间内填充, 以避免在充型过程中由于降温而造成流动性下降。 在浇口尺寸一定时, 应选择较大的充填流量。 在本研究条件中, 保持平板半固态层流充填, 充填速度不应超过4 m/s。

图4显示不同充填速度对液态金属的充填流动形态的影响与半固态浆料相比, 液态金属由于熔体粘度较小, 流动比较容易出现紊流。 当充填速度超过2 m/s时, 液态金属充填为典型紊流流动(见图4(a))。 采用较小充填速度, 可以保证流动为层流以减少湍流和空气卷入量。 当充填速度降低到0.75 m/s时, 液态金属充填趋于平稳(见图4(c), 4(d))。 为了使型腔在极短时间内得到填充, 避免在充型过程中由于降温而造成流动性下降, 实际中应选择较大的充填速度。 在本实验条件下, 保持液态金属的层流充填, 充填速度不应超过0.75 m/s。 而在这样的充填速度下, 极可能造成流动前沿降温而导致粘度增加, 降低制件质量。 此外, 由于金属重力作用的影响, 液态金属低速充填时, 浇口和接近浇口处首先被填充, 可避免出现卷气现象(见图4(d)); 高速充填时, 则顶部和边角处先被充填, 若排气不畅, 将产生气孔缺陷。

半固态浆料在浇口以及型腔内的流动形态和充型散热以及凝固热量输出是生产合格半固态制件的2个主要控制环节。 在充填时间内动量与热量流动现象是相互矛盾的, 需要选取保证不因为散热而引起粘度明显变化的最佳充型时间。 模拟结果表明, 即使采用最佳充型时间内的较小充填速度也足以使得液态金属充填为紊流状态; 而在较短充型时间内, 半固态触变成形过程可以达到层流充型。

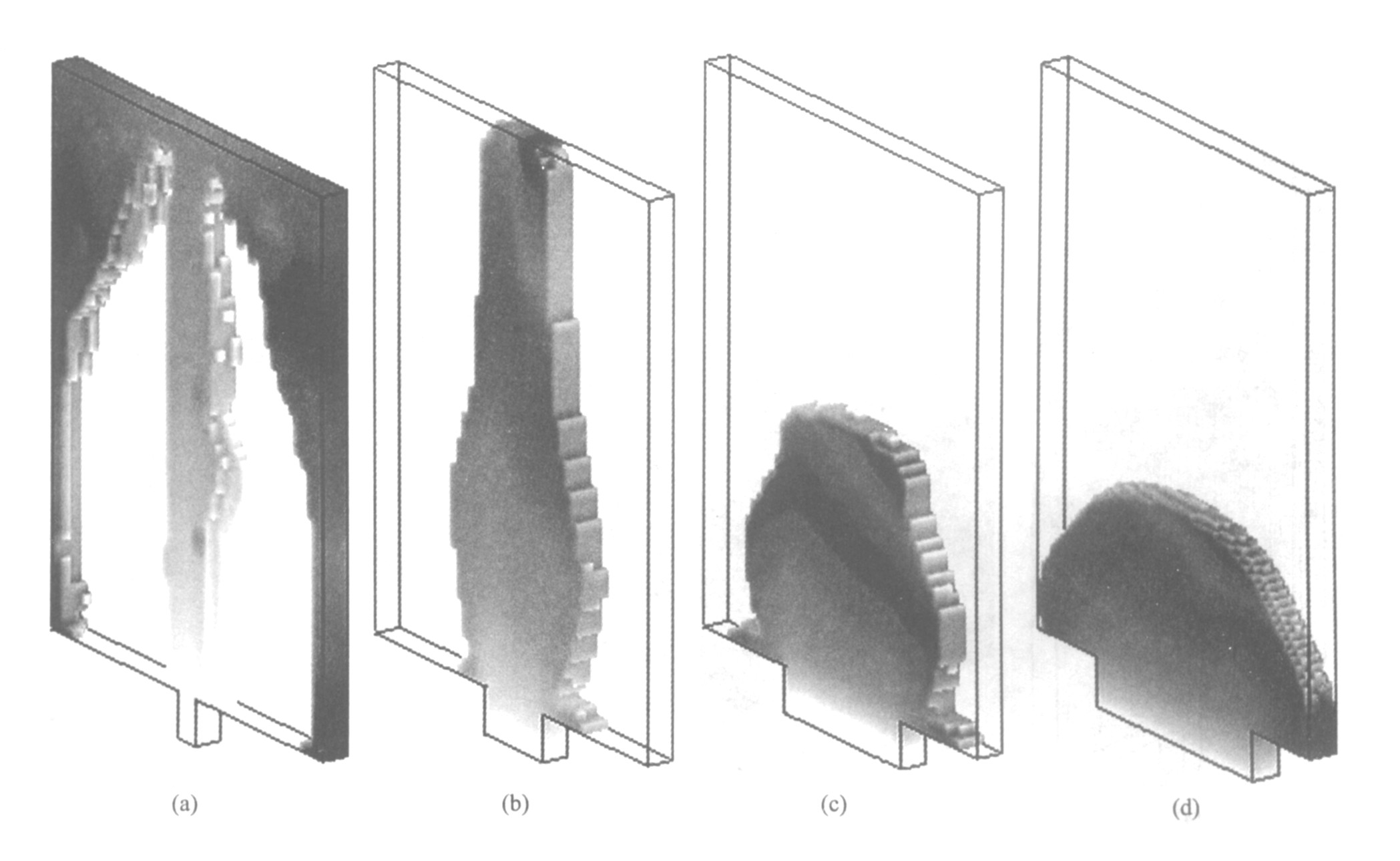

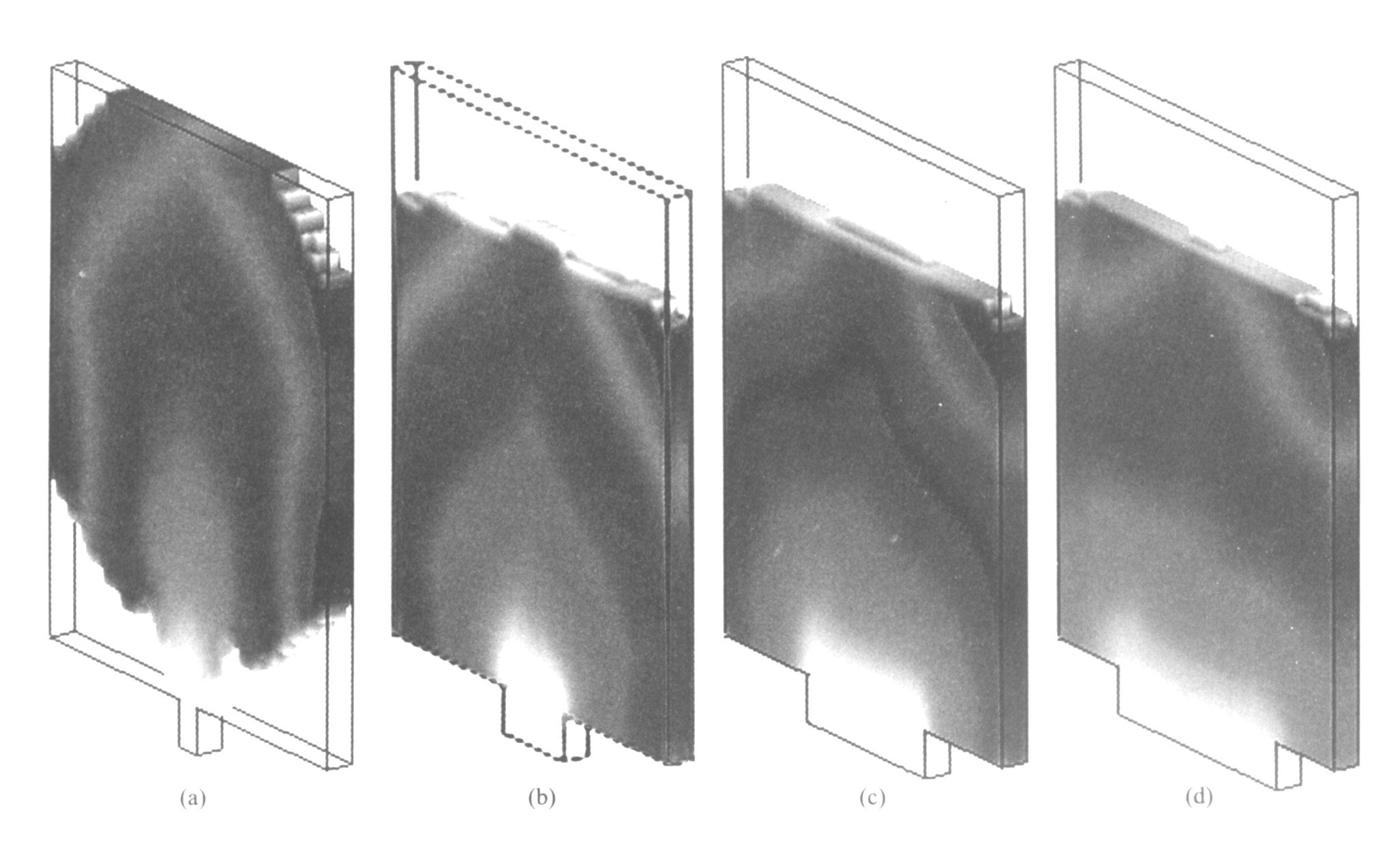

实现半固态无气孔压铸的技术关键: 一是浆料充填流态, 二是模具排气状况。 在充型过程中, 排气畅通比较容易实现, 而充填流态则取决于充填速度等诸多因素的影响。 对于不同大小形状的压铸件在相应浇口条件下, 半固态触变充型存在一个充填速度临界值, 超过则可能产生气孔缺陷。 图5和图6显示了半固态浆料充型量达到了50%和80%的流动前沿状态。 可以发现, 当充填速度超过4 m/s时, 浆料充填出现扰动流动迹象。 首先充填型腔的

图3 半固态铸件充型过程的模拟计算结果(充型量: 30%) Fig.3 Filling simulation of semi-solid casting alloy(Filling volume fraction: 30%) Filling velocity: (a)—4 m/s; (b)—2 m/s; (c)—1 m/s; (d)—0.75 m/s

图4 液态金属板件充型过程的模拟计算结果(充型量: 30%) Fig.4 Filling simulation of melted metal(Filling volume fraction: 30%) Filling velocity: (a)—4 m/s; (b)—2 m/s; (c)—1 m/s; (d)—0.75 m/s

图5 半固态板件充型过程的模拟计算结果(充型量: 50%) Fig.5 Filling simulation of semi-solid alloy(Filling volume fraction: 50%) Filling velocity: (a)—4 m/s; (b)—2 m/s; (c)—1 m/s; (d)—0.75 m/s

图6 半固态板件充型过程的模拟计算结果(充型量: 80%) Fig.6 Filling simulation of semi-solid alloy(Filling volume fraction: 80%) Filling velocity: (a)—4 m/s; (b)—2 m/s; (c)—1 m/s; (d)—0.75 m/s

顶端与侧壁, 并将型腔分为4个互不连通区域, 如图6(a)所示。 如果排气不畅, 在这4个区域容易产生集中气孔等缺陷。 而当充填速度小于临界速度时, 即使开始阶段浆料流动前沿由于充填速度不同而引起如图5(b)~5(d)所示的差异, 也会随着充型量的增加而逐渐趋于如图6(b)~6(d)所示的平界面充填。 这种充填方式, 造成缺陷的几率极小。

3浇口大小与形状对半固态充填流态的影响

在选定半固态压铸设备后, 由于浇口横截面积直接影响充填速度, 进而对半固态铸件成形质量有明显影响。 为了避免湍流和喷射现象产生, 应该选择大的浇口面积, 以减少浆料流动阻力; 但浇口面积太大, 容易造成热量散失, 同时也不利于半固态浆料在浇口处剪切变稀以及成形后浇口的去除。

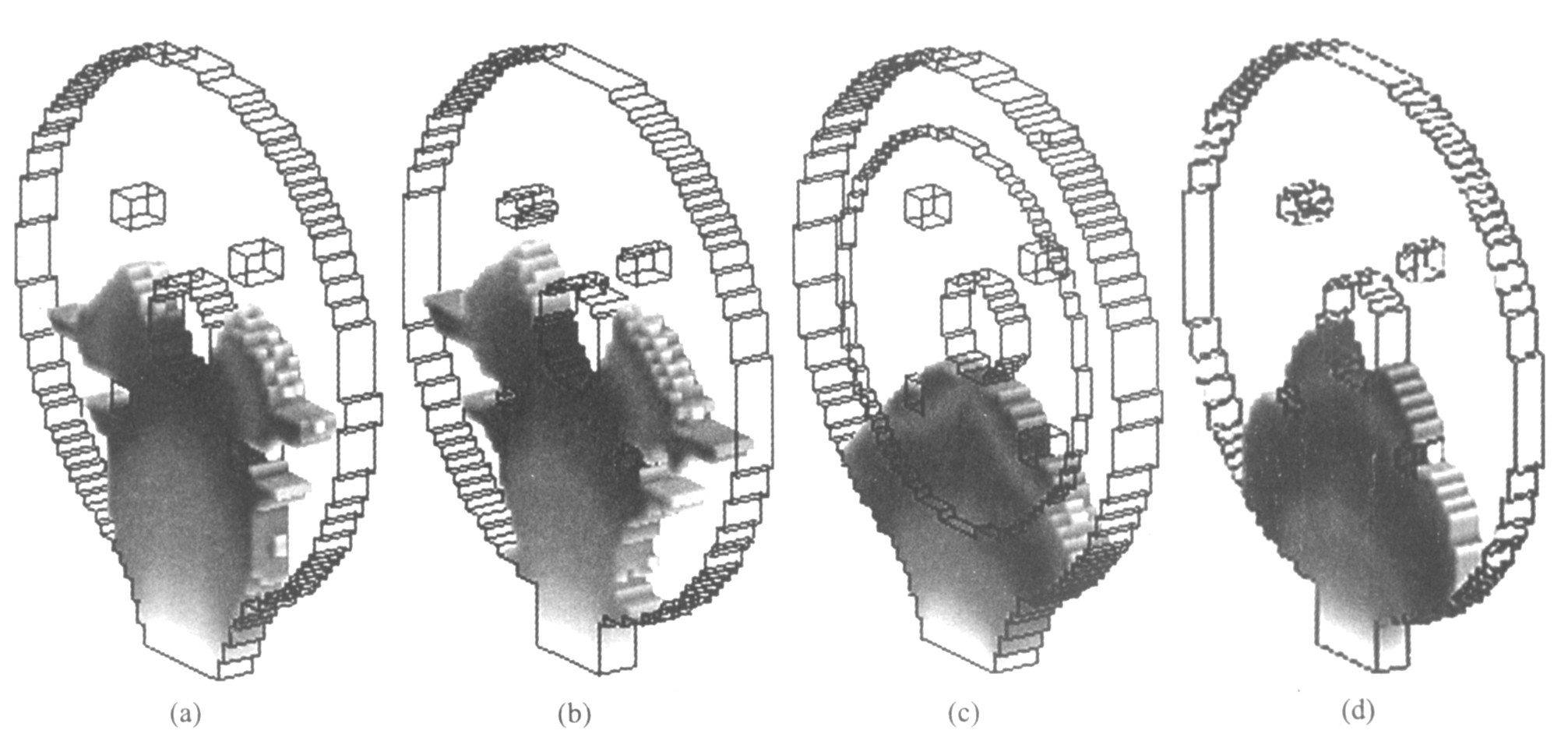

图7(a), 7(b)显示端盖铸件的浇口形状对液态金属充填流动形态的影响。 可见, 与直形浇口相比, 采用梯形浇口进行液态金属充填, 可以减弱金属充填的湍流扰动飞溅程度。 由于端盖充填面积是渐进变化的, 这种差别不很明显。 图7(c), 7(d)显示端盖铸件的浇口形状对半固态浆料充填流动形态的影响作用。 可见, 对于一定浇口面积, 采用梯形这种渐进面积变化的浇口, 可以在一定程度上减弱浆料上升前冲的趋势。 与液态金属充填相比, 由于半固态充填为层流流动, 所以对于采用不同形状的浇口, 浆料流动形态变化不太明显。 图8显示平板铸件的浇口形状对半固态浆料充填流动形态的影响作用。 结果表明, 充填处型腔截面积与充填口面积是影响半固态浆料流动的一个因素。 如图8所示, 与端盖铸件相比, 在充填处, 板件充填截面面积变化较大, 所以在同样浇口条件下, 后者对浆料流态影响较为明显。 图8(a)显示梯形浇口下的平板件浆料流动前沿, 呈现较为理想的半圆形, 从而避免了在转角处出现封闭区域进而产生气孔缺陷。 图8(b)显示直形浇口浆料流动模拟计算结果。 可见, 在靠近低部转角处出现内凹前沿, 在该处如果排气不畅, 极有可能产生气孔等铸造缺陷。

4浇口位置对半固态充填流态的影响

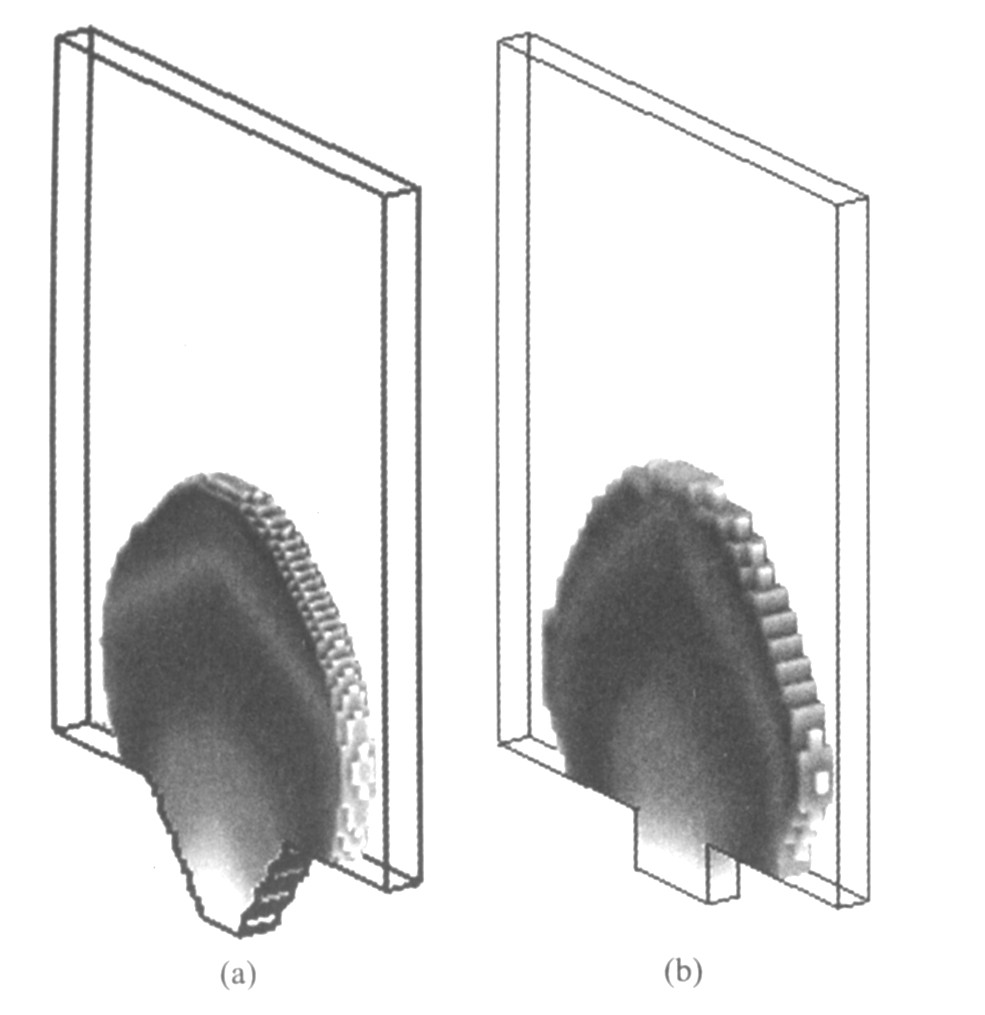

图9显示平板件的浇口位置对液态金属充填流动形态的影响作用。 可见, 与中心浇口相比, 在板宽的三分之一处设置浇口进行充填, 增大了金属充填的湍流扰动飞溅程度。 开始充填时, 浆料前沿迅速上升并向两边扩展。 等到充型量达到50%时, 熔体撞击顶部型壁后, 首先充满左侧然后向右侧型壁流动, 碰到侧壁后在重力作用下迅速回流, 在右侧形成一个大的涡旋, 如图9(d)所示。 最后, 金属熔

图7 液态金属与半固态浆料充型过程的模拟计算结果(充填速度: 2 m/s) Fig.7 Filling simulation of melted alloy and semi-solid alloy(Filling velocity: 2 m/s) (a)—Trapezoidal gating for melted alloy; (b)—Rectangular gating for melted alloy; (c)—Trapezoidal gating for semi-solid alloy; (d)—Rectangular gating for semi-solid alloy

图8 半固态充型过程的模拟计算结果 Fig.8 Filling simulation of semi-solid alloy (Filling velocity: 2 m/s) (a)—Trapezoidal gating; (b)—Rectangular gating

体充满整个型腔。 由于金属绕着型腔外缘流动, 有可能封住排气道造成卷气缺陷。

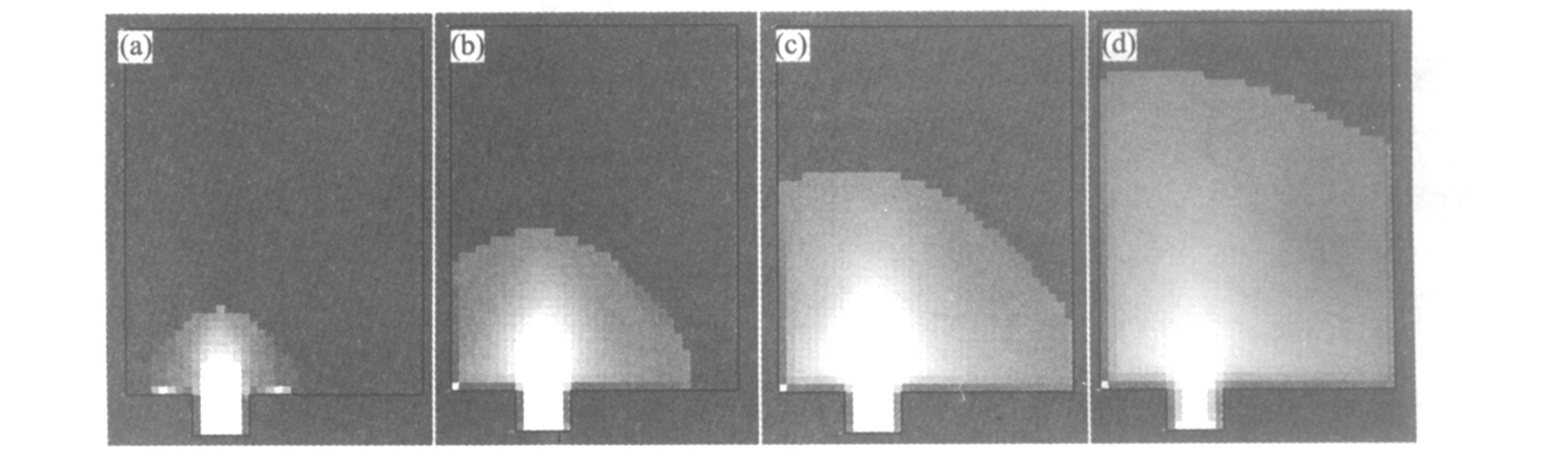

图10显示了平板件的浇口位置对半固态浆料充填流动形态的影响作用。 与液态金属相比, 浇口设置位置对半固态充填形态的影响不太明显。 开始充填时, 浆料前沿呈半圆形向上充填。 充型量达到30%时, 浆料接触模具型壁; 充型量完成50%时, 浆料接触模具型壁右侧, 由于侧壁摩擦阻力作用导致该处剪切速率加大, 侧壁浆料充填速度加快导致流动前沿平坦。 充型量80%的浆料流动形态如图10(d)所示。 最后, 半固态浆料以近乎平坦前沿平稳地充满整个型腔。

5 结论

1) 充型模拟研究发现, 半固态铝合金板件充填存在一个临界速度值4 m/s, 在临界速度内, 半固态浆料以层流流动进行充填, 可有效避免湍流与飞溅, 提高制件质量。

2) 充填速度是决定半固态浆料充填流态特性

图9 液态金属充型过程的模拟计算结果(充填速度: 1.6 m/s) Fig.9 Filling simulation of melted alloy(Filling velocity: 1.6 m/s) Filling volume fraction: (a)—10%; (b)—30%; (c)—50%; (d)—80%

图10 半固态充型过程的模拟计算结果(充填速度: 1.6 m/s) Fig.10 Filling simulation of semisolid alloy(Filling velocity: 1.6 m/s) Filling volume fraction: (a)—10%; (b)—30%; (c)—50%; (d)—80%

的先决条件, 是影响产品内在质量和成形质量的首要因素。 采用适宜的充填速度, 不仅可以避免卷气, 而且可改善半固态铸模的排气状况, 同时使得浆料流动平稳和热传递均匀。

3) 模拟计算结果表明, 相比液态金属压铸, 半固态浇口形状、 设置位置等影响因素对浆料流动影响较小, 从而增加了半固态成形工艺设计的灵活性。

参考文献

[3] FlemingsMC.Behaviourofmetalalloysinthesemi solidstate[J].MetallTransB,1991,22(6):269293.

[4] KattamisTZ,PicconeTJ.Rheologyofsemi solidAl 4.5%Cu 1.5%Mgalloy[J].MaterSciEngA,1991,131:265272.