文章编号: 1004-0609(2005)01-0110-06

双辉等离子表面冶金Ti-Cu阻燃合金的制备工艺

张平则, 徐?重, 张高会, 贺志勇

(太原理工大学 表面工程研究所, 太原 030024)

摘?要: 为解决整体阻燃钛合金存在的比强度低、 加工性差及价格昂贵等问题, 利用双层辉光离子渗金属技术, 在Ti-6Al-4V的表面渗入Cu元素, 在其表面形成Ti-Cu阻燃合金层。 研究了温度、 保温时间、 源极电压、 工件电压、 极间距等工艺参数对渗层显微组织、 成分及厚度的影响, 得出了适合的工艺参数。 870℃渗铜 3.5h, 渗层厚度可达到200μm以上。 阻燃合金层的成分呈梯度分布, 显微组织为基体组织加弥散分布的Ti2Cu金属间化合物。 初步阻燃实验证明, 渗Cu合金层起到了预期的阻燃效果。

关键词: 阻燃钛合金; 双层辉光离子渗金属技术; 表面合金化; 渗铜 中图分类号: TG146.2+.3

文献标识码: A

Preparation of double glow plasma surface metallurgy treated Ti-Cu burn-resistant alloy

ZHANG Ping-ze, XU Zhong, ZHANG Gao-hui, HE Zhi-yong

(Research Institute of Surface Engineering,

Taiyuan University of Technology, Taiyuan 030024, China)

Abstract: To avoid the shortages of body burn-resistant titanium alloy like lower ratio strength, poor work process property and expensive cost, Cu element was introduced into the Ti-6Al-4V substrate by using double glow plasma surface alloying technology and the burn-resistant alloyed layer was formed on the surface. The effects of source electrode voltage, cathode voltage, temperature, gas pressure, distance between two cathodes, duration on composition and case depth were studied. The best technological parameters were got. After 3.5h alloying at 870℃, the thickness of the alloyed layer reaches to 200μm. The composition in the alloyed surface layer gradually changes in the depth direction of the substrate and the microstructure is substrate microstructure plus diffused Ti2Cu intermetallic. Preliminary tests reveal that the copperizing alloyed layer has the function of burn-resistance.

Key words: burn-resistant titanium alloy; double glow plasma alloying technology; surface alloying; copperizing

????????????????????

常规钛合金在一定的环境温度、 压力和气流速度下会发生燃烧, 而且燃烧蔓延的速度很快, 俗称“钛火”。 为了防止发动机钛燃烧事故的发生, 减小飞机质量, 满足高推比航空发动机的需要, 钛合金燃烧问题的研究和阻燃钛合金的研制已引起许多国家的重视[1, 2]。 在一定的环境温度、 压力和气流速度下不易被点燃或燃烧不易蔓延的钛合金被称为阻燃钛合金。 现有的阻燃钛合金主要包括Ti-Cr-V系、 Ti-Cu系和Ti-Nb系。 其中BTT-1(名义成分Ti-13Cu-4Al-4Mo-2Zr)和BTT-3(Ti-18Cu-2Al-2Mo)是俄罗斯研制的阻燃钛合金, 己用于制造实验用发动机的零部件, 并在发动机试车台上经过了试车实验。 目前阻燃钛合金研究虽然取得了一些成就, 但总体上看距实际应用的要求仍有一定的距离, 其缺点与不足主要表现在: 钛的熔点较高, 使钛合金的熔炼及阻燃钛合金的生产比较困难;合金元素的含量较大, 且这些合金元素大多比较贵重, 使得阻燃钛合金的成本较高, 其价格大约相当于普通钛合金的十倍甚至更高; 高的重元素含量使许多阻燃钛合金失去钛合金比强度高的基本优点[3, 4]。

BTT-1合金的组织为: α+β+弥散分布的Ti2Cu金属间化合物。 其中, Ti2Cu金属间化合物熔点较低, 在高温摩擦条件下易熔化而降低摩擦系数, 从而阻止进一步摩擦生热, 起到阻燃效果。 本文作者针对BTT-1阻燃钛合金, 采用双层辉光离子渗金属技术在Ti-6Al-4V的表面渗入Cu形成成分及组织类似于BTT-1的Ti-Cu阻燃合金层。 经与使用部门研究, 要求表面阻燃合金层厚度在50~300μm , 结构的整体力学性能主要靠基体材料来维持, 这样既保持了钛合金的高比强度, 又能满足阻燃性要求。

1?实验

1.1?实验原理

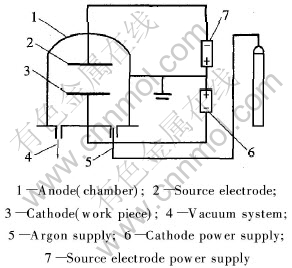

双层辉光离子渗金属技术, 又称为双层辉光等离子表面合金化技术, 是在离子氮化技术基础上发展起来的等离子表面冶金技术[5, 6], 具有渗速快、 无污染、 节约能源等优点。 其主要原理是利用双层辉光放电现象, 在离子氮化装置中增加一个由欲渗合金元素构成的具有网状结构的源极。 该源极和阳极之间设有直流电源并使其间产生辉光放电。 利用辉光放电所形成的氩离子, 轰击源极材料, 从而使合金元素被溅射出来, 经沉积和扩散而使工件表面形成具有特殊物理化学性能的合金层。 其原理示意图如图1所示。 合金层中的合金元素含量及合金渗层厚度可以通过调整工作气压、 源极电位、 阴极电位以及温度与保温时间等工艺参数加以控制。

图1 ?双层辉光离子渗金属基本原理示意图

Fig.1 ? Schematic diagram of double glow plasma surface metallurgy technology

1.2?实验方法

渗金属实验在自制的双层辉光离子渗金属炉中进行, 工作气体为高纯氩气,背底真空度为1.0Pa。 选用Ti-6Al-4V钛合金作为基体材料(工件极), 纯Cu板作为源极材料(提供合金化元素), 源极尺寸为150mm×80mm×5mm, 试样尺寸为30mm×30mm×5mm。 采用脉冲放电模式, 源极采用直流电源, 工件采用脉冲电源。

采用Nephoto金相显微镜、 Leco显微努氏硬度计、 Bueler 图像分析仪、 Spectrum GDA750辉光放电光谱仪以及Rigaku X射线衍射仪分别对渗层的显微组织、 硬度、 成分及相结构进行了分析。 采用自制的阻燃实验装置, 对表面合金化后的试样进行阻燃性能测试。

2?结果与分析

2.1?工艺参数的选择

双层辉光离子渗金属的主要工艺参数包括温度、 源极电压、 工件电压、 工作气压、 极间距、 保温时间等。 为保证获得合适的合金成分和渗层厚度, 通过系列实验来研究各种工艺参数的影响。

2.1.1?温度

双层辉光离子渗金属技术中元素渗入主要依靠热扩散来进行, 温度越高扩散系数越大, 渗入速度越快。 在Ti-6Al-4V渗Cu工艺研究中, 选择850、 900、 950℃ 3个温度值进行实验比较, 保温3h后, 检测渗层的金相组织和成分。 结果表明: 3种温度下, 渗层表面的Cu含量差别不大, 均能达到14%以上, 渗层中Cu浓度梯度随温度升高而减小; 渗层厚度随温度的升高而增加; 850℃渗金属后基体组织基本保持渗金属前状态, 在温度大于900℃后, 出现晶粒粗大的现象。 Ti-6Al-4V基材的再结晶温度约为890℃, 结合初步实验结果, 选择低于再结晶温度20℃的870℃进行工艺实验, 结果证明没有出现基体晶粒粗大的现象。

2.1.2?源极电压和工件电压

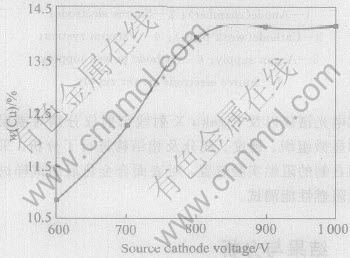

由于离子轰击的能量与放电电压有关, 源极电压升高, 源极位降加大, 处于源极位降区边缘的Ar+离子在向源极表面运动过程中获得的能量增大, 源极溅射系数增大, 源极提供的活性金属粒子增加, 有利于在工件表面形成较高的合金浓度和渗层厚度。 本工作中, 源极电压分别选取600、 700、 800、 900、 1000V进行工艺实验。 结果表明, 随着源极电压的提高, 渗层表面的Cu含量逐步提高, 渗层逐步增厚, 但当源极电压超过800V后, 渗层Cu含量基本保持不变(如图2所示)。 渗层总的厚度虽有增加, 但主要是在表面形成了Cu的沉积层, 随源极电压的提高, 沉积层的厚度增加。

图2 ?源极电压对渗层表面合金成分的影响

Fig.2 ? Effect of source cathode voltage on composition of alloyed layer

在双辉工艺中, 阴极(工件极)的主要作用有两方面: 一是加热工件, 另一方面是辅助Ar的电离化。 因而, 在工艺过程中, 阴极电压选取的主要依据是保证工件加热并保持特定的温度。 可根据装炉量的多少、 工件表面积的大小等来调节。

当然, 在特定源极电压和源极、 阴极间距的前提下, 工件电压也影响渗层的成分及厚度。 实验表明, 随着工件电压的增加, 渗层表面合金元素的含量有所下降, 这是因为工件电压提高, 源极与工件间的电位差降低, 这样对金属带电粒子的加速作用减弱, 到达工件表面的金属带电粒子的数量及能量下降, 同时, 随着工件电压的提高, Ar+离子的能量提高, 工件表面的反溅射加大, 吸附到工件表面的合金元素又有一部分被溅射回等离子体中。 因此应尽量降低阴极电压。

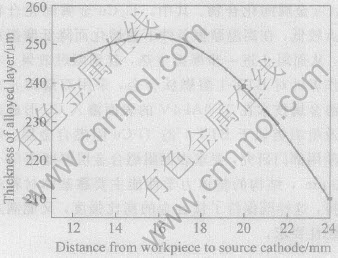

2.1.3?源极与工件间距

极间距对渗层表面的成分影响不大, 但对渗层厚度有一定的影响(见图3)。 随着极间距的增加渗层的厚度有明显降低。 当极间距较近时, 离子溅射轰击作用较强使得工件表面的空穴浓度增大及其他缺陷增多, 合金元素易于向内扩散; 当极间距较大时, 溅射作用较弱使沉积到工件表面的合金元素向内扩散变慢, 因而随着极间距的增加渗层厚度减少。 但若极间距太小则反溅射的影响较大, 因而渗层厚度也有所下降, 合适的极间距约为16mm。

图3 ?极间距对渗层厚度的影响

Fig.3 ? Effect of distance between cathodes on thickness of alloyed layer

2.1.4?工作气压

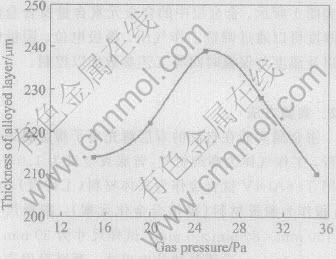

随着工作气压的增大, Ar+离子浓度增加, 对源极和工件的轰击作用加强, 有利于促使源极提供更多的活化金属Cu粒子和工件表面形成较高的空位浓度。 但是, Ar+离子的浓度增加使粒子在输运过程中碰撞几率提高, 因而降低了粒子的能量, 又不利于对源极及工件表面的轰击作用。 实验表明, 合适的工作气压应为25Pa左右(见图4)。

图4 ?工作气压对渗层厚度的影响

Fig.4 ? Effect of gas pressure on thickness of alloyed layer

2.1.5?保温时间

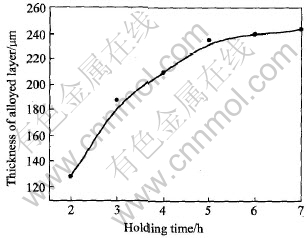

双层辉光离子渗金属工艺中, 随保温时间的增加, 渗层厚度增大, 表面合金成分浓度增大, 可以根据工件对渗层厚度及成分的要求来设定保温时间。 对Ti-6Al-4V渗Cu试样分别保温2~7h, 渗层厚度随保温时间增加而增大, 保温3.5h, 渗层厚度即可达到200μm以上(见图5)。

图5 ?保温时间对渗层厚度的影响

Fig.5 ? Effect of holding time on thickness of alloyed layer

综上所述, 合理的渗金属工艺条件为: 工作气压25Pa左右, 源极电压800V, 工件电压350V, 源极与工件距离16mm, 温度870℃, 保温时间3.5h以上。

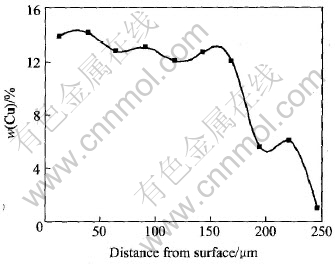

2.2?表面合金渗层的成分

图6所示为GDA检测得到的在Ti-6Al-4V表面形成的渗层中, 合金元素Cu沿渗层深度的浓度分布。 结果表明, Cu元素在表面合金渗层中呈梯度分布,渗层表面Cu元素的质量分数达14%, 在距表面160μm处, Cu含量仍保持12%以上, 其成分与俄罗斯BTT-1合金相类似。 渗金属3.5h后, 渗层平均厚度达200μm以上, 这完全可以满足实际使用的需要。 Cu元素含量沿深度方向逐渐降低,从表面到基材连续变化, 在整个渗层中没有成分的突变点, 表面合金渗层与基材为物理冶金结合, 不存在类似于涂镀层的表面改性层与基体的结合性问题, 保证使用过程中不会出现表层剥落现象。

2.3?表面合金渗层的组织和结构

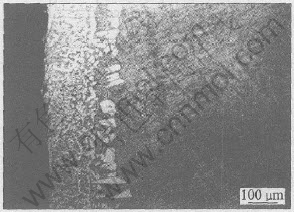

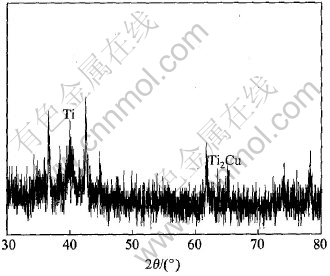

Ti-6Al-4V基材在经过870℃、 3.5h渗Cu处理后的显微组织如图7所示。 可见, 基体为α+β组织, 渗层为α+β+弥散分布的白色析出物, 结合Ti-Cu相图及X射线衍射分析可知, 白色析出物为Ti2Cu金属间化合物。 渗层的X射线衍射谱见图8。

图6 ?Ti-6Al-4V渗Cu后渗层Cu成分分布

Fig.6 ? Distribution of Cu in alloyed layer with Cu of Ti-6Al-4V

图7 ?Ti-6Al-4V渗Cu后渗层截面的显微组织

Fig.7 ? Microstructure of alloyed layer with Cu of Ti-6Al-4V

图8 ?Ti-6Al-4V渗Cu后渗层表面的X射线衍射谱

Fig.8 ? XRD pattern of alloyed layer with Cu of Ti-6Al-4V

2.4?阻燃实验结果

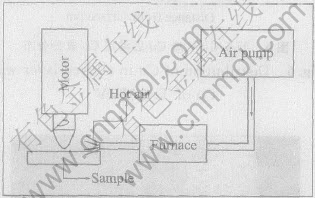

阻燃实验装置如图9所示。 高速旋转的(5000r/min)Ti-6Al-4V基材做成的锥形试样与渗铜后的圆片试样对磨。 加热到600℃后将压缩空气喷射到摩擦副的接触面。 在高速高温气流及摩擦的共同作用下, 所有参与实验的试样在表面合金层没有被磨掉的情况下, 均没有发生燃烧现象。 而当含铜合金层被磨掉后, 试样很快会发生燃烧。 这说明, 只要保持合适的Cu元素含量及适当的渗层厚度, 就可以实现表面阻燃的功能。 阻燃机理需要进行进一步深入的探讨[7-14]。

图9 ?阻燃实验装置示意图

Fig.9 ? Schematic diagram of burn resistance test device

3?结论

1) 采用双层辉光离子渗金属技术, 在常规钛合金表面渗入Cu元素, 已形成成分类似于BTT-1阻燃钛合金的阻燃合金层。

2) 合理的渗金属工艺条件为:工作气压25Pa左右, 源极电压800V, 工件电压350V, 源极与工件距离16mm, 温度870℃, 保温时间3.5h以上。

3) 表面阻燃钛合金的显微组织为基体组织加弥散分布的Ti2Cu金属间化合物,成分呈梯度变化。

4) 经初步阻燃实验, 表面合金化层具有阻燃效果。

REFERENCES

[1]赵永庆, 赵香苗, 朱康英, 等. 阻燃钛合金[J]. 稀有金属材料与工程, 1996, 25(5): 1-6.

ZHAO Yong-qing, ZHAO Xiang-miao, ZHU Kang-ying, et al. Burn resistant titanium alloy[J]. Rare Metal Materials and Engineering, 1996, 25(5): 1-6.

[2]赵永庆, 赵香苗, 朱康英. Ti-V-Cr阻燃钛合金的显微组织[J]. 中国有色金属学报, 1998, 8(3): 463-466.

ZHAO Yong-qing, ZHAO Xiang-miao, ZHU Kang-ying. Microstructure of Ti-V-Cr burn resistant titanium alloys[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(3): 463-466.

[3]刘玉芹, 白克武, 沈剑韵, 等. Ti-Cr-V和 Ti-Cr-Mo 阻燃机理热力学分析[J]. 稀有金属, 1998, 22(3): 204-207.

LIU Yu-qin, BAI Ke-wu, SHEN Jian-yun, et al. Thermodynamics analysis of burn resistance mechanism for Ti-Cr-V and Ti-Cr-Mo alloys[J]. The China Journal of Rare Metals, 1998, 22(3): 204-207.

[4]黄旭, 曹春晓, 马济民, 等. 阻燃钛合金高温氧化行为[J]. 稀有金属材料与工程, 1997, 26(6): 27-30.

HUANG Xu, CAO Chun-xiao, MA Ji-min, et al. High temperature oxidation behavior of fire-resistant titanium alloy[J]. Rare Metal Materials and Engineering, 1997, 26(6): 27-30.

[5]XU Zhong. Method and Apparatus for Introducting Normally Solid Materials into Substrate Surfaces[P]. US Patent 4520268. 1985-05-28.

[6]XU Zhong, GAO Yuan, HE Zhi-yong, et al. Double glow plasma surface alloying hacksaw blade[J]. Journal of Advanced Materials, 2002, 34(3): 32-37.

[7]Hemson R. New titanium-niobium alloy solves autoclave problem[J]. Advanced Materials and Processes, 1995, 14(5): 27-28.

[8]赵永庆, 周廉, 邓炬, 等. 钛合金在Ar和O2混合气体中的燃烧行为[J]. 稀有金属材料与工程, 2000, 29(5): 344-346.

ZHAO Yong-qing, ZHOU Lian, DENG Ju, et al. Burning behavior of titanium alloys in mixture Ar and O2[J]. Rare Metal Materials and Engineering, 2000, 29(5): 344-346.

[9]赵永庆, 曲恒磊, 朱康英, 等. 高度稳定化β型阻燃钛合金Ti40的氧化及氧化层剥落机理[J]. 稀有金属材料与工程, 2001, 30(1): 35-39.

ZHAO Yong-qing, QU Heng-lei, ZHU Kang-ying, et al. Oxidation and peel-off mechanisms of oxide layer of the highly stabilized β type burn resistant alloy Ti40[J]. Rare Metal Materials and Engineering, 2001, 30(1): 35-39.

[10]赵永庆, 曲恒磊, 朱康英, 等. 阻燃钛合金Ti40中的第二相[J]. 稀有金属材料与工程, 2001, 30(6): 413-417.

ZHAO Yong-qing, QU Heng-lei, ZHU Kang-ying, et al. The second phases in a burn resistant alloy-Ti40[J]. Rare Metal Materials and Engineering, 2001, 30(6): 413-417.

[11]朱康英, 赵永庆, 曲恒磊, 等. 阻燃钛合金Ti40和Alloy C 的燃烧界面分析[J]. 稀有金属材料与工程, 2002, 31(1): 17-21.

ZHU Kang-ying, ZHAO Yong-qing, QU Heng-lei, et al. Burning interfaces analysis of burn-resistant titanium alloys Ti40 and alloy C[J]. Rare Metal Materials and Engineering, 2002, 31(1): 17-21.

[12]赵永庆, 朱康英, 曲恒磊, 等. 两种Ti-V-Cr 阻燃钛合金的热稳定性[J]. 稀有金属材料与工程, 2003, 32(8): 610-614.

ZHAO Yong-qing, ZHU Kang-ying, QU Heng-lei, et al. Thermal stability of two Ti-V-Cr burn resistant titanium alloys[J]. Rare Metal Materials and Engineering, 2003, 32(8): 610-614.

[13]赵永庆, 曲恒磊, 朱康英, 等. Ti40阻燃钛合金中的第二相及其对长时间热暴露性能的影响[J]. 稀有金属材料与工程, 2002, 31(2): 84-88.

ZHAO Yong-qing, QU Heng-lei, ZHU Kang-ying, et al. The second phases and their effects on properties in Ti40 burn resistant titanium alloy thermally exposed for long time[J]. Rare Metal Materials and Engineering, 2002, 31(2): 84-88.

[14]Eylon D. Issues in the development of beta titanium alloys[J]. Journal of Materials, 1994, 26(6): 14-15.

????????????????????

基金项目: 国家自然科学基金资助项目(50271045)

收稿日期: 2004-02-01; 修订日期: 2004-11-09

作者简介: 张平则(1968-), 男, 讲师, 博士研究生.

通讯作者: 张平则, 讲师; 电话: 0351-6010540; E-mail: zhangpingze@tyut.edu.cn

[1]赵永庆, 赵香苗, 朱康英, 等. 阻燃钛合金[J]. 稀有金属材料与工程, 1996, 25(5): 1-6.

[2]赵永庆, 赵香苗, 朱康英. Ti-V-Cr阻燃钛合金的显微组织[J]. 中国有色金属学报, 1998, 8(3): 463-466.

[3]刘玉芹, 白克武, 沈剑韵, 等. Ti-Cr-V和 Ti-Cr-Mo 阻燃机理热力学分析[J]. 稀有金属, 1998, 22(3): 204-207.

[4]黄旭, 曹春晓, 马济民, 等. 阻燃钛合金高温氧化行为[J]. 稀有金属材料与工程, 1997, 26(6): 27-30.

[8]赵永庆, 周廉, 邓炬, 等. 钛合金在Ar和O2混合气体中的燃烧行为[J]. 稀有金属材料与工程, 2000, 29(5): 344-346.

[9]赵永庆, 曲恒磊, 朱康英, 等. 高度稳定化β型阻燃钛合金Ti40的氧化及氧化层剥落机理[J]. 稀有金属材料与工程, 2001, 30(1): 35-39.

[10]赵永庆, 曲恒磊, 朱康英, 等. 阻燃钛合金Ti40中的第二相[J]. 稀有金属材料与工程, 2001, 30(6): 413-417.

[11]朱康英, 赵永庆, 曲恒磊, 等. 阻燃钛合金Ti40和Alloy C 的燃烧界面分析[J]. 稀有金属材料与工程, 2002, 31(1): 17-21.

[12]赵永庆, 朱康英, 曲恒磊, 等. 两种Ti-V-Cr 阻燃钛合金的热稳定性[J]. 稀有金属材料与工程, 2003, 32(8): 610-614.

[13]赵永庆, 曲恒磊, 朱康英, 等. Ti40阻燃钛合金中的第二相及其对长时间热暴露性能的影响[J]. 稀有金属材料与工程, 2002, 31(2): 84-88.