DOI: 10.11817/j.ysxb.1004.0609.2020-35744

含铜、镍电镀污泥硫化烧结-浮选工艺

吕昊子1, 2, 3,贺壮志1, 2, 3, 4,陈志强1, 2, 3,刘 勇1, 2, 3,刘牡丹1, 2, 3,李 波1, 2, 3

(1. 广东省资源综合利用研究所,广州 510650;

2. 稀有金属分离与综合利用国家重点实验室,广州 510650;

3. 广东省矿产资源开发和综合利用重点实验室,广州 5106501;

4. 中南大学 资源加工与生物工程学院,长沙 410083)

摘 要:

使用硫化烧结-浮选工艺处理含铜、镍的电镀污泥,采用MLA分析和扫描电镜分析等手段,研究污泥样品硫化烧结前后的性质变化;并通过Cu-S-O与Ni-S-O三元系等温优势区位分析,以及烧结的条件试验,确定了适宜的硫化烧结条件:硫化剂用量为20%,烧结温度为1100℃,烧结时间为90 min。通过烧结产品的闭路浮选试验,获得了铜、镍品位分别为10.14%和11.89%,铜、镍作业回收率分别为75.12%和70.02%的浮选精矿。通过浮选尾矿的浸出毒性鉴定,确定尾矿中有害金属元素的浸出毒性测试结果均小于国家标准。通过硫化烧结-浮选工艺,同步实现了含铜、镍电镀污泥的资源化和无害化处理。

关键词:

文章编号:1004-0609(2020)-04-0942-09 中图分类号:TD913;TF811;TF815 文献标志码:A

电镀污泥是电镀废水使用化学沉淀法(氢氧化沉淀)处理时产生的固体废弃物[1-2]。电镀污泥普遍含有大量的重金属[3],这些重金属多以微细氢氧化物胶凝体的形式分散赋存,化学性质不稳定,在雨水等的淋溶作用下极易产生二次重金属污染[4]。因此,针对电镀污泥开发高效的再利用技术,具有无害化和资源化双重意义。目前,电镀污泥的无害化处理技术主要有3种:固化[5]、材料化[6]和热化学处理[7],但这些工艺普遍忽视了污泥中有价金属的可回收价值;相关资源化处理技术主要有四种:酸浸/氨浸-提纯[8-9]、焙烧-浸出[10]、直接熔炼-冶炼[11]和微生物提取[12],但由于电镀污泥的基本物化性质较复杂、结晶度低,且水分和灰分含量较高,金属元素赋存分散,导致现有资源化技术的操作流程复杂、适用性差、产品纯度偏低,且运行成本偏高[13]。

硫化烧结-浮选是一种处理氧化矿资源的矿物加工工艺,即通过硫化焙烧或烧结,将原有的有价金属氧化物转变为可浮性较好的硫化物,然后使用浮选工艺回收有价金属[14]。李勇等[15]采用硫化焙烧-浮选处理低品位氧化铅锌矿,硫化焙烧后铅和锌的硫化率分别可达98%和95%;郑永兴等[16]采用温度梯度的方法,研究了硫化焙烧过程中氧化铅锌矿的硫化行为,结果表明,提高保温阶段的温度有利于形成晶体结构较完整的铅锌硫化物;韩俊伟等[17-18]对铅冶炼废渣进行了硫化焙烧试验,研究发现焙烧产物中ZnS的粒度取决于焙烧温度,当焙烧温度超过1100℃时,ZnS的结晶粒度明显增加,锌浮选回收率可以达到88.34%。鉴于电镀污泥中金属元素主要为氧化物和氢氧化物,采用硫化烧结-浮选工艺可实现对电镀污泥的进行无害资源化处理。

本研究采用硫化烧结-浮选的工艺,回收电镀污泥中的低品位铜、镍,并实现有害金属元素的固化,同步实现含重金属电镀污泥的资源化和无害化。首先,对电镀污泥进行工艺矿物学的研究,归纳污泥中铜、镍的赋存状态和特征;然后,对电镀污泥硫化烧结的主要条件进行研究,并对适宜条件下的烧结产品进行工艺矿物学的研究,重点研究铜、镍赋存状态的变化;最后,对烧结产品进行浮选闭路试验,选别出铜镍混合精矿,并对浮选尾矿进行浸出毒性鉴定,考察有害重金属元素的固化效果。

1 实验

1.1 试验原料

1.1.1 电镀污泥样品制备

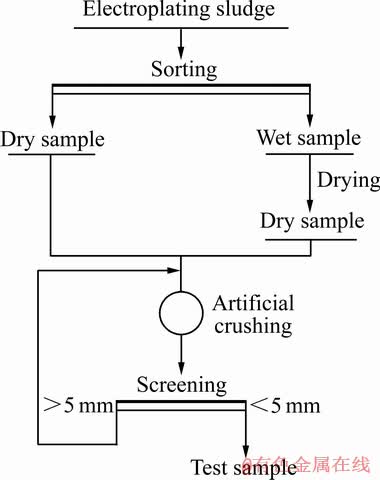

电镀污泥(以下简称污泥)取自广东某环保企业,因污泥样品含水量差异较大,按图1的流程制备了试验和分析所需污泥样品。

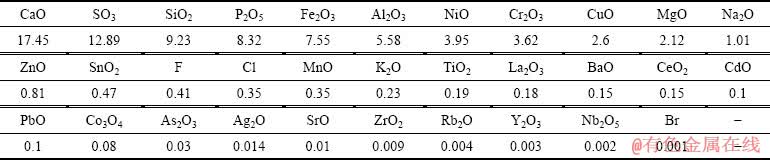

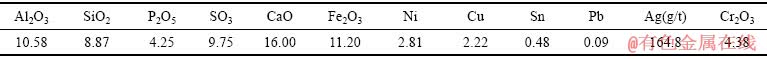

1.1.2 污泥样品的基本性质分析

表1所列为污泥样品的XRF多元素分析结果。污泥中主要元素为钙、硫、硅、磷、铁、铝、镍、镉、铜和镁等。根据XRF分析结果,对主要元素进行了化学定量分析,分析结果见表2。铜、镍是污泥中的主要有价元素,含量分别为2.22%和2.81%。

图1 试验样品制备流程

Fig. 1 Preparation flowsheets of test sample

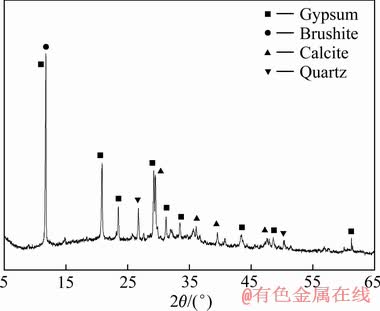

图2所示为污泥样品的XRD谱,污泥主要由磷酸氢钙、石膏、方解石和石英组成。此外,污泥原料粒度分析发现污泥样品含有大量水溶物,样品中质量分数为29.34%的物质会溶解于水中;余下不溶物的76.09%(相对原样为53.77%)粒度小于0.08 mm,41.67%(相对原样为29.44%)粒度小于0.01 mm,表明污泥样品粒度较细。

图2 电镀污泥的XRD谱

Fig. 2 XRD pattern of electroplating sludge

1.2 试验方法

1.2.1 电镀污泥的硫化烧结

将每次称取的100 g试样与一定质量分数的硫化剂黄铁矿及质量分数分别为20%、2%和15%的熔剂石英、助熔剂硼砂和还原剂烟煤混匀,加适量水制成粒度约10 mm球团,球团干燥后装入坩埚,并置于陶瓷纤维马弗炉高温区,按设定的烧结温度和时间进行硫化烧结。烧结产品破磨后进行检测分析和浮选试验。

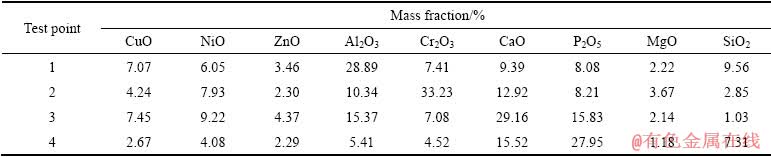

表1 电镀污泥的XRF分析结果

Table 1 XRF element analysis results of electroplating sludge (mass fraction, %)

表2 电镀污泥的化学分析结果

Table 2 Chemical element analysis of electroplated sludge (mass fraction, %)

1.2.2 烧结产品的浮选试验

浮选试验使用的主要设备为XFG系列挂槽浮选机,开路浮选试验使用250 mL浮选机完成,每次取80 g烧结产品进行如图3的浮选试验,其中丁基黄药(BX)作捕收剂,松醇油(TO)作起泡剂。开路浮选试验主要用于验证、对比和筛选硫化烧结工艺的适宜试验条件。

图3 单元浮选流程

Fig. 3 Flowsheets of stage flotation

闭路试验使用1500 mL浮选机做浮选粗选和扫选用,500 mL浮选机做浮选精选用;闭路试验每组取500 g烧结产品作为浮选给矿,闭路试验每次需进行至少六组且中矿循环的连续试验,待精矿、尾矿产品的产率稳定后,再进行精矿、尾矿的制样和分析。闭路试验主要用于进一步验证硫化烧结-浮选工艺的可行性。

2 结果与分析

2.1 污泥样品的MLA分析

矿物参数自动分析系统(Mineral liberation analyser, MLA)能快速、准确地测定样品的矿物组成及含量、矿物单体解离度及其连生体矿物共生特性和工艺产品粒度分析等工艺矿学信息,可用于快速分析矿石可选性、对生产工艺流程存在问题进行评价等[19-20]。经MLA分析发现污泥样品主要由磷酸氢钙、石膏、二氧化硅胶体和碳酸钙等物质组成,合计占污泥总量的77.30%;此外,污泥中还含有多种非晶态物质、少量合金和极少量矿物残渣。表3所列为铜、镍在电镀污泥中的物相分布,可见含铜、镍的物相种类较多,其中磷酸氢钙混合物和Al(OH)3-SiO2混合胶体中铜、镍的分布率较大。

图4所示为污泥样品中主要物相的背射电子显微镜(像BSE),图中代表性区域EDS分析结果见表4。图4(a)和(b)所示的氢氧化铝胶体和富铬磷酸氢钙颗粒中的铜、镍均基本处于均匀分布的状态;图4(c)中所示的磷酸氢钙混合物颗粒混含有多种物质,包括磷酸氢钙、石墨和萤石等,这些物质的铜、镍含量存在较大的差异。此外,虽然不同测试点间元素的相对含量差异较大,但元素的组成基本类似。可见污泥中铜、镍分散的程度高、分布的状态复杂,不宜采用常规选矿方法直接处理。

表3 铜、镍在电镀污泥中的物相分布

Table 3 Phase distribution of copper and nickel in electroplating sludge

图4 电镀污泥的背射电子显微镜像

Fig. 4 BSE images of electroplating sludge

表4 电镀污泥的扫描电镜能谱测定结果

Table 4 Energy spectrum measurement results of electroplating sludge by SEM

2.2 Cu-S-O与Ni-S-O三元系等温优势区位分析

氧化铜、镍硫化烧结反应体系的产物组成主要取决于温度和气氛,参与反应的元素主要有Cu、Ni、S和O。通过研究Cu-S-O、Ni-S-O系的热力学性质,可以推测和指导硫化铜和硫化镍生成的优势区间,解释铜、镍矿化机理[21]。借助HSC化学中的局部优势区位图(Lpp diagrams-stability diagrams)模块,分别绘制了Cu-S-O和Ni-S-O三元系等温优势区位图,其结果见图5和6。

图5 Cu-S-O三元系统的等温优势区位图

Fig. 5 Isothermal predominance area phase diagrams of Cu-S-O ternary system

图6 Ni-S-O三元系统的等温优势区位图

Fig. 6 Isothermal predominance area phase diagrams of Ni-S-O ternary systems

图5和6表明,三元体系Cu-S-O和Ni-S-O具有相似的转化规律。随着氧(O2)分压提升,优势区间向高氧化态(Cu-O、Ni-O)转移;随硫(SO2)分压提升,优势区间向高硫化态(CuS、NiS2)转移;随着温度的升高, 氧化态铜、镍(Cu-O、Ni-O)向硫化态铜、镍(Cu-S、Ni-S)转移,低价态铜、镍硫化物(Cu2S、Ni3S2)向高价态铜、镍硫化物(CuS、NiS2)转移。此外,随着温度的升高,Ni-S-O三元体系中Ni-S中间态(NiS、Ni3S4)的区间不断受到压缩,例如800 ℃条件下存在Ni3S4区间,但在1000 ℃和1200 ℃条件下则无法找到相应的区间。因此,理想硫化烧结环境是低氧分压、高硫分压和较高的烧结温度,且高温还有利于简化镍硫化物的组成。在实际烧结环境中,由于烟煤的存在氧分压将维持在较低状态,Cu-S-O和Ni-S-O体系基本不会生成硫酸盐矿物;通过提高烧结温度和增加硫化剂用量,可提高Cu-S-O和Ni-S-O三元体系温度和硫分压,生成更多的硫化物(Cu-S、Ni-S)。

2.3 硫化烧结试验

结合Cu-S-O与Ni-S-O三元系等温优势区位分析结果,硫化烧结试验主要研究了硫化剂用量、烧结温度和烧结养护时间,对烧结产品浮选作业的影响。

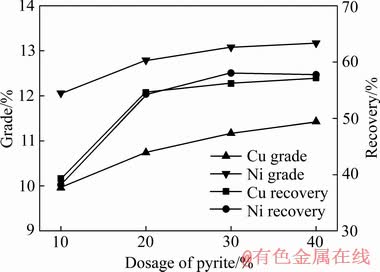

2.3.1 硫化剂用量

硫化剂用量试验中,烧结温度为1000 ℃,烧结时间为90 min,试验结果见图7。当黄铁矿用量从10%增加到20%时,精矿铜、镍的浮选品位和回收率同步提升;当黄铁矿用量大于20%时,铜、镍的浮选品位和回收率增长幅度变缓;当黄铁矿用量大于30%时,镍回收率呈降低趋势。SEM分析表明,硫化剂用量偏大(>30%)时,烧结样中出现了一定量的易溶的硫化物(CaS等),这些硫化物会电解出S-2,并阻碍捕收剂在硫化物表面的吸附[22-23],从而负面地影响浮选指标。综合考虑,硫化剂黄铁矿的适宜用量为20%。

图7 黄铁矿用量对铜、镍浮选指标的影响

Fig. 7 Effect of pyrite dosage on copper-nickel flotation

2.3.2 烧结温度

烧结温度条件试验中,黄铁矿用量为20%,烧结时间为90 min,试验结果见图8。随着烧结温度提升,精矿铜、镍的品位和回收率出现了同步提升。这表明提高烧结温度有利于污泥中铜、镍硫化。当烧结温度超过1100 ℃时,精矿铜、镍回收率的增加幅度显著减缓。综合考虑浮选指标及能耗成本,适宜的硫化烧结温度为1100 ℃。

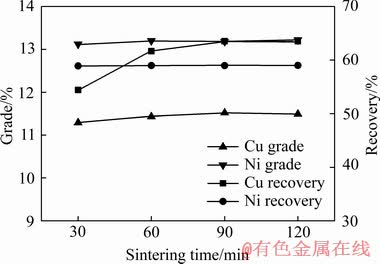

2.3.3 烧结时间

烧结时间条件试验中,黄铁矿用量20%,烧结温度为1100 ℃,试验结果见图9。随着烧结时间的增加,铜、镍的品位和镍的回收率基本不变,铜的回收率增加较为明显。经光学显微镜观测发现,随着烧结时间的延长,烧结产品中硫化物晶粒尺寸显著增大,是精矿铜的回收率增加的主要原因。当烧结时间超过90 min时,铜回收率增加趋于平缓。综合考虑,适宜的烧结时间为90 min。此时,浮选精矿中铜、镍的品位分别为11.52%和13.18%,铜、镍的回收率分别为63.52%和58.97%。

图8 烧结温度对铜、镍浮选指标的影响

Fig. 8 Effect of sintering temperature on copper-nickel flotation

图9 烧结时间对铜、镍浮选指标的影响

Fig. 9 Effect of sintering time on copper-nickel flotation

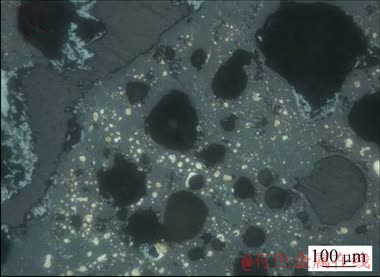

2.4 烧结产品的矿物学分析

在黄铁矿用量为20%、烧结温度为1100 ℃和烧结时间为90 min的条件下,对电镀污泥进行硫化烧结,对烧结产品进行了工艺矿物学分析。图10所示为偏光显微镜下的烧结产品的显微结构,图中白色光亮部分为金属化合物颗粒(以下简称金属颗粒)。烧结产品中铜、镍矿物颗粒较大,且界面清晰形状完整,易于单体解离。

图10 烧结产品显微结构照片

Fig. 10 Microstructure photo of sintered products

表5所列为烧结产品MLA分析的主要矿物组成,烧结产品中主要的铜、镍硫化矿为辉铜矿、斑铜矿、黄铁矿、镍黄铁矿、针镍矿和含铜镍多金属硫化矿,合计占产品总量的13.19%;铁物相主要为含铜镍多金属硫化矿及赤铁矿、铬铁矿;基质成分主要为羟基磷灰石和含钙、钠、铝和硅的玻璃态物质。

表6所列为烧结产品中铜、镍的分布情况,约82.45%的铜和78.18%的镍赋存于辉铜矿、斑铜矿、黄铁矿、镍黄铁矿、针硫镍矿和含铜镍多金属硫化矿中,表明大部分铜、镍得到有效硫化。

表5 烧结产品主要矿物组成MLA分析结果

Table 5 MLA analysis results of major minerals compositions in sintered products

表6 烧结产品铜、镍物相分布

Table 6 Phase distribution of copper, nickel in sintered product

2.5 闭路浮选试验

图11所示为采用“一粗-两精-两扫”浮选流程进行了烧结产品的闭路浮选试验,其试验结果见表7。由表7可知,浮选精矿铜和镍品位分别为10.14%和11.89%,铜和镍回收率分别为75.12%和70.02%。

图11 “一粗-两精-两扫”闭路浮选试验流程图

Fig. 11 Flowsheets of closed-circuit flotation with single-stage roughing, two-stage cleaning and two-stage scavenging

表7 烧结产品浮选闭路试验结果

Table 7 Test results of closed-circuit flotation about sintered product

2.6 产品分析

2.6.1 浮选精矿化学多元素分析

对浮选精矿产品进行了化学多元素分析,分析结果见表8。精矿铜和镍品位分别为10.14%和11.89%,其中镍品位达到一级镍精矿的标准;主要的杂质元素为钙、硅、铁和磷,这些元素是污泥原料及烧结添加剂的主要组分;对精矿质量有害的元素镁、锌、铅和砷的含量均较低。表明采用硫化烧结-浮选工艺,可实现电镀污泥中铜、镍的资源化利用。

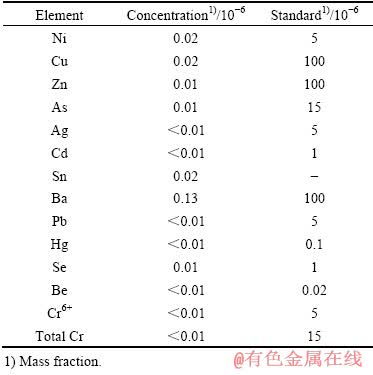

2.6.2 浮选尾料的毒性分析

参照中华人民共和国国家标准GB 5085.3—2007,使用“硫酸硝酸法”对尾料进行重金属浸出毒性鉴定,鉴定结果见表9。结果表明,虽然污泥烧结料选矿尾渣中铜和镍等重金属元素的含量较高,但这些元素的溶出量均远低于国家标准。表明硫化烧结-浮选工艺对电镀污泥中有害金属具有较好的固化效果,可实现电镀污泥的无害化处置。

表8 精矿产品XRF分析结果

Table 8 XRF element analysis of concentrate (mass fraction, %)

表9 尾料重金属浸出毒性分析

Table 9 Toxic leaching analysis of heavy metals in tailings

3 结论

1) MLA分析发现,电镀污泥样品中铜、镍分散程度高、分布状态复杂,不宜采用常规选矿方法直接处理。

2) Cu-S-O与Ni-S-O的三元系等温优势区位分析表明,污泥的理想硫化烧结环境是低氧分压、高硫分压和较高的烧结温度,高温还有利于简化镍硫化物的组成。实际烧结试验结果与三元系理论分析结果的基本吻合,样品最佳的硫化烧结条件定为:硫化剂(黄铁矿)用量为20%、烧结温度为1100℃、烧结时间为90min。

3) 烧结产品中大部分的铜、镍赋存于硫化矿中,表明污泥样品中的氧化铜、镍得到了有效的硫化。偏光显微镜照片显示,铜、镍的矿物颗粒与基质之间界限明显,易于单体解离。

4) 采用“一粗→二扫→二精”闭路浮选流程,可获得铜和镍品位分别为10.14%和11.89%,以及铜和镍回收率分别为75.12%和70.02%的通镍精矿;浮选尾矿浸出毒性鉴定表明,尾矿中有害金属元素的浸出毒性均小于国家标准。

5) 通过硫化烧结-浮选工艺可实现电镀污泥中的铜、镍的资源化利用,并且能有效固化污泥尾料中的有害重金属元素,可同步实现电镀污泥的资源化和无害化处理。

REFERENCES

[1] 程洁红. 重金属污泥处理技术与管理[M]. 北京: 化学工业出版社, 2016: 1-4.

CHENG Jie-hong. The treatment technology and management of heavy metal sludge[M]. Beijing: Chemical Industry Press, 2016: 1-4.

[2] 程洁红. 重金属污泥处理技术与管理[M]. 北京: 化学工业出版社, 2016: 1-4.

CHENG Jie-hong. The treatment technology and management of heavy metal sludge[M]. Beijing: Chemical Industry Press, 2016: 1-4.

[3] WU H X, LU C, KANG K, XU Y H. Electroplating sludge metal recovery technology resources research[J]. Applied Mechanics & Materials, 2014, 443: 684-688.

[4] 徐俊鹏. 基于电动修复技术去除电镀污泥中重金属的研究[D]. 杭州: 浙江大学, 2018.

XU Jun-peng. Study on removing heavy metals from electroplating sludge based on electrokinetic remediation technology[D]. Hangzhou: Zhejiang University, 2018.

[5] AYDIN A A, AYDIN A. Development of an immobilization process for heavy metal containing galvanic solid wastes by use of sodium silicate and sodium tetraborate[J]. Journal of Hazardous Materials, 2014, 270: 35-44.

[6] ZHANG J, ZHOU J Z, LIU Q, QIAN G R, XU Z P. Efficient removal of sulfur hexafluoride (SF6) through reacting with recycled electroplating sludge[J]. Environmental Science & Technology, 2013, 47(12): 6493-6499.

[7] 党晓娥, 周 雪, 吕 军, 唐 晨. 螯合电镀污泥的基本理化特性及燃烧特性[J]. 环境科学学报, 2015, 35(11): 3762-3768.

DANG Xiao-e, ZHOU Xue, Lü Jun, TANG Chen. Basic physical and chemical properties and combustion characteristics of the chelating galvanic sludge[J]. Acta Scientiae Circumstantiae, 2015, 35(11): 3762-3768.

[8] 全桂香, 严金龙. 电镀污泥中重金属酸浸条件试验[J]. 环境工程, 2013, 31(2): 92-95.

QUAN Gui-xiang, YAN Jin-long. Optimal conditions for acid-leaching of heavy metals from electroplating sludge[J]. Environmental Engineering, 2013, 31(2): 92-95.

[9] 胡海娇, 刘定富. 浮选法回收电镀污泥中的铜和镍[J]. 电镀与精饰, 2014, 36(2): 42-46.

HU Hai-jiao, LIU Ding-fu. Recycling copper and nickel in electroplating sludge by flotation method[J]. Plating and Finishing, 2014, 36(2): 42-46.

[10] 顾冬梅, 邓开宇, 陈 娴, 程洁红. 电镀污泥的还原焙烧-酸浸[J]. 环境工程学报, 2013, 7(7): 2721-2727.

GU Dong-mei, DENG Kai-yu, CHEN Xian, CHENG Jie-hong. Reduction roasting-sulphuric acid leaching of electroplating sludge[J]. Chinese Journal of Environmental Engineering, 2013, 7(7): 2721-2727.

[11] HUANG R, HUANG K L, LIN Z Y, WANG J W, LIN C, KUO Y M. Recovery of valuable metals from electroplating sludge with reducing additives via vitrification[J]. Journal of Environmental Management, 2013, 129(18): 586-592.

[12] 施 燕, 张太平, 李木桂, 南 燕, 曹利明. 利用硫杆菌淋滤电镀污泥中的重金属(英文)[J]. 生态环境学报, 2008, 17(5): 1787-1791.

SHI Yan, ZHANG Tai-ping, LI Mu-gui, NAN Yan, CAO Li-ming. Bio-leaching of heavy metals from electroplating sludge by thiobacillus[J]. Ecology and Environment, 2008, 17(5): 1787-1791.

[13] 易龙生, 冯泽平, 汪 洲, 王三海,康路良. 电镀污泥资源化处理技术综述[J]. 电镀与精饰, 2014, 36(12): 16-20.

YI Long-sheng, FENG Ze-ping, WANG Zhou, WANG Shan-hai, KANG Lu-liang. Review on resource utilization technologies of electroplating sludge[J]. Plating and Finishing, 2014, 36(12): 16-20.

[14] 周波生, 闵小波, 柯 勇. 硫化法回收金属研究现状及前景展望[C]//第五届重金属污染防治及风险评价研讨会. 北京: 中国环境科学学会, 2015: 326-337.

ZHOU Bo-sheng, MIN Xiao-bo, KE Yong. Research status of sulfidation of heavy-metal-containing slags for heavy metals recovery[C]//The 5th Heavy Metal Pollution Prevention and Risk Assessment Seminar. Beijing: Chinese Society for Environmental Sciences, 2015: 326-337.

[15] LI Y, WANG J K, WEI C, LIU C X, JIANG J B, WANG F. Sulfidation roasting of low grade lead-zinc oxide ore with elemental sulfur [J]. Minerals Engineering, 2010, 23(7): 563-566.

[16] ZHENG Y X, LIU W, QIN W Q, JIAO F, HAN J W, YANG K, LUO H L. Sulfidation roasting of lead and zinc carbonate with sulphur by temperature gradient method[J]. Journal of Central South University, 2015, 22(5):1635-1642.

[17] HAN J W, LIU W, WANG D W, JIAO F, ZHANG T F, QIN W Q. Selective sulfidation of lead smelter slag with pyrite and flotation behavior of Synthetic ZnS[J]. Metallurgical & Materials Transactions B, 2016, 47(4): 2400-2410.

[18] HAN J W, LIU W, WANG D W, JIAO F, QIN W Q. Selective sulfidation of lead smelter slag with sulfur[J]. Metallurgical & Materials Transactions B, 2015, 47(4): 1-11.

[19] 刘 勇, 刘珍珍, 刘牡丹. 稀土粗精矿的低温硫酸化分解工艺[J]. 中国有色金属学报, 2014, 24(12): 3147-3154.

LIU Yong, LIU Zhen-zhen, LIU Mu-dan. Decomposition process of rare earth rough concentrate by low temperature sulfation[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(12): 3147-3154.

[20] 曾令明, 欧乐明. 某硫化锌矿浮选新工艺及工艺矿物学特性分析[J]. 中国有色金属学报, 2018, 28(9): 1866-1875.

ZENG Ling-ming, OU Le-ming. Flotation process and process mineralogy analysis ofcertain zinc sulfide ore [J].The Chinese Journal of Nonferrous Metals, 2018, 28(9): 1866-1875.

[21] 蔡超君. 硫化铜矿物微波辅助焙烧工艺及机理研究[D]. 昆明: 昆明理工大学, 2004.

CAI Chao-jun. Process and mechanism of microwave-aided roasting of copper sulfide minerals[D]. Kunming: Kunming University of Science and Technology, 2004.

[22] ZHAO Q, LIU W G, WEI D Z, WANG W D, CUI B Y, LIU W B. Effect of copper ions on the flotation separation of chalcopyrite and molybdenite using sodium sulfide as a depressant[J]. Minerals Engineering, 2018, 115(1): 44-52.

[23] CAO Z, CHEN X G, PENG Y J. The role of sodium sulfide in the flotation of pyrite depressed in chalcopyrite flotation[J]. Minerals Engineering, 2018, 119(4): 93-98.

Sulfidation sintering-flotation process of copper-nickel-bearing electroplating sludge

Lü Hao-zi1, 2, 3, HE Zhuang-zhi1, 2, 3, 4, CHEN Zhi-qiang1, 2, 3, LIU Yong1, 2, 3, LIU Mu-dan1, 2, 3, LI Bo1, 2, 3

(1. Guangdong Institute of Resource Comprehensive Utilization, Guangzhou 510650, China;

2. State Key Laboratory of Rare Metals Separation and Comprehensive Utilization, Guangzhou 510650, China;

3. Guangdong Province Key Laboratory of Mineral Resource and Comprehensive Utilization, Guangzhou 510650, China;

4. School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: The electroplating sludge is a kind of high toxicity and pollution industrial solid waste, which is greatly harmful on the environment as direct discharging. The sulfidation sintering-flotation process was used to dispose a copper-nickel-bearing electroplating sludge. The changes of mineralogy properties about the electroplating sludge before and after sintering were investigated by MLA analysis and SEM analysis. The isothermal predominance area phase diagrams of Cu-S-O and Ni-S-O ternary systems were drawn to analyze the optimum conditions of the sulfidation sintering. Through a series of conditional experiments, the optimum experimental conditions of sulfurizing reagent dosage, sintering temperature and sintering time were confirmed as 20%, 1100 ℃ and 90 min, respectively. By the closed-circuit flotation test of sintered products, the flotation concentrates with copper grade of 10.14% and nickel grade of 11.89% are obtained, and the recovery of copper and nickel are 75.12% and 70.02%, respectively. Moreover, in the leaching toxicity test of flotation tailings, the test concentrations of the poisonous heavy metal ions all reach the related government standards. Through the sulfidation sintering-flotation process, the goals of metal elements reclamation and harmless dispose of the electroplating sludge are both achieved.

Key words: electroplating sludge; sulfidation sintering; flotation; reclamation; harmless

Foundation item: Project(2017GDASCX-0109) supported by Innovation Capacity Building of Guangdong Academy of Sciences, China; Projects(2017A070702011, 2017B090904035) supported by the Natural Science Foundation of Guangdong Province, China; Project(2017B030314046) supported by the Key Laboratory Running Foundation of Guangdong Science and Technology Department, China

Received date: 2019-04-08; Accepted date: 2019-09-19

Corresponding author: CHEN Zhi-qiang; Tel: +86-13660426982; E-mail: qiang6399@163.com

(编辑 李艳红)

基金项目:广东省科学院创新能力建设专项(2017GDASCX-0109);广东省科技计划项目(2017A070702011,2017B090904035);广东省科技厅重点实验室运行专项(2017B030314046)

收稿日期:2019-04-08;修订日期:2019-09-19

通信作者:陈志强,教授级高级工程师;电话:13660426982;E-mail:qiang6399@163.com

摘 要:使用硫化烧结-浮选工艺处理含铜、镍的电镀污泥,采用MLA分析和扫描电镜分析等手段,研究污泥样品硫化烧结前后的性质变化;并通过Cu-S-O与Ni-S-O三元系等温优势区位分析,以及烧结的条件试验,确定了适宜的硫化烧结条件:硫化剂用量为20%,烧结温度为1100℃,烧结时间为90 min。通过烧结产品的闭路浮选试验,获得了铜、镍品位分别为10.14%和11.89%,铜、镍作业回收率分别为75.12%和70.02%的浮选精矿。通过浮选尾矿的浸出毒性鉴定,确定尾矿中有害金属元素的浸出毒性测试结果均小于国家标准。通过硫化烧结-浮选工艺,同步实现了含铜、镍电镀污泥的资源化和无害化处理。

[1] 程洁红. 重金属污泥处理技术与管理[M]. 北京: 化学工业出版社, 2016: 1-4.

[2] 程洁红. 重金属污泥处理技术与管理[M]. 北京: 化学工业出版社, 2016: 1-4.

[4] 徐俊鹏. 基于电动修复技术去除电镀污泥中重金属的研究[D]. 杭州: 浙江大学, 2018.

[7] 党晓娥, 周 雪, 吕 军, 唐 晨. 螯合电镀污泥的基本理化特性及燃烧特性[J]. 环境科学学报, 2015, 35(11): 3762-3768.

[8] 全桂香, 严金龙. 电镀污泥中重金属酸浸条件试验[J]. 环境工程, 2013, 31(2): 92-95.

[9] 胡海娇, 刘定富. 浮选法回收电镀污泥中的铜和镍[J]. 电镀与精饰, 2014, 36(2): 42-46.

[10] 顾冬梅, 邓开宇, 陈 娴, 程洁红. 电镀污泥的还原焙烧-酸浸[J]. 环境工程学报, 2013, 7(7): 2721-2727.

[12] 施 燕, 张太平, 李木桂, 南 燕, 曹利明. 利用硫杆菌淋滤电镀污泥中的重金属(英文)[J]. 生态环境学报, 2008, 17(5): 1787-1791.

[13] 易龙生, 冯泽平, 汪 洲, 王三海,康路良. 电镀污泥资源化处理技术综述[J]. 电镀与精饰, 2014, 36(12): 16-20.

[14] 周波生, 闵小波, 柯 勇. 硫化法回收金属研究现状及前景展望[C]//第五届重金属污染防治及风险评价研讨会. 北京: 中国环境科学学会, 2015: 326-337.

[19] 刘 勇, 刘珍珍, 刘牡丹. 稀土粗精矿的低温硫酸化分解工艺[J]. 中国有色金属学报, 2014, 24(12): 3147-3154.

[20] 曾令明, 欧乐明. 某硫化锌矿浮选新工艺及工艺矿物学特性分析[J]. 中国有色金属学报, 2018, 28(9): 1866-1875.