中国有色金属学报 2003,(06),1477-1482 DOI:10.19476/j.ysxb.1004.0609.2003.06.029

高温预析出对7055铝合金组织和力学性能的影响

中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室 长沙410083 ,长沙410083 ,长沙410083 ,长沙410083 ,长沙410083

摘 要:

通过金相显微分析和TEM分析及力学性能测试 ,研究了固溶后降温过程中高温预析出处理对 70 5 5铝合金显微组织和力学性能的影响。结果表明 :高温预析出可在晶界形成不连续的析出相 ;4 6 5℃预析出在保证合金强度的同时 ,抗应力腐蚀性能得到提高 ,并且随着固溶后预析出时间的延长 ,晶界上析出相更加粗大离散。

关键词:

中图分类号: TG115.5

作者简介:张 茁(1976),女,硕士研究生,电话:13117510235;Email:zhangzhuo1998@163.com;

收稿日期:2003-01-14

基金:国家重点基础研究发展规划项目 (G19990 64 90 0 );教育部高等学校骨干教师资助项目 (教育司 [2 0 0 0 ] 65 );

Effect of high temperature pre-precipitation on microstructure and mechanical property of 7055 alloy

Abstract:

The effect of high temperature pre-precipitation following solution treatment on grain boundary precipitation and mechanical/corrosion properties of 7055 alloy was investigated. The pre-precipitation at 465 ℃ results in discrete precipitation on the grain boundary, which enhances the stress corrosion resistance of alloy with the same mechanical property. With prolonged pre-precipitation following solution, the mechanical properties of 7055 alloy remains unchanged with more coarse precipitate on the grain boundary.

Keyword:

alloys; solution; pre-precipitation; stress corrosion;

Received: 2003-01-14

几十年来, 人们对Al-Zn-Mg-Cu系高强铝合金应力腐蚀机理和时效热处理工艺做了大量研究, 以保证强度的同时, 提高合金的抗应力腐蚀性能

目前, 人们对热处理工艺的研究与发展主要集中在时效方面

1 实验

1.1 样品制备

按名义成分Al-8.4Zn-2.4Mg-2.6Cu-0.20Zr(质量分数, %)配制合金。 采用99.9%高纯铝为原料, 合金元素Zn, Mg 以纯元素形式加入, Cu, Zr以中间合金形式加入, 合金的熔炼在坩埚炉中进行, 熔炼温度控制在700~740 ℃。 加入0.2%~0.4%的C2Cl6精炼, 静置10~15 min, 浇入直径为45 mm的石墨模中成锭。

铸坯在455~470 ℃下均匀化处理24 h。 铸坯的热挤压在5 MN的压机上进行, 挤压前预热温度为400~430 ℃, 挤压筒直径为45 mm, 挤压嘴直径为15 mm, 挤压比为9, 适当控制挤压速度以保证变形组织的均匀性。 采用分步固溶, 即450 ℃, 保温1 h, 0.5 h后升至470 ℃保温1 h, 再用0.5 h升至480 ℃保温3 h。 固溶后降温与恒温进行高温预析出处理, 条件如表1所示。

1.2 电阻率和硬度的测量

用SX1931数字式微欧计测量电阻率。 用HBRVU-187.5型布洛维硬度计测量硬度(HRB)。

1.3 应力腐蚀性能测试

实验按GB12445.1—90《高强度合金双悬臂试样应力腐蚀实验方法》进行, 双悬臂(DCB)试样用螺钉加载预裂, 实验介质为3.5%(质量分数)NaCl

表1 7055铝合金固溶后高温预析出及时效处理工艺 Table 1 Higher temperature pre-precipitation following solution andageing-process treatment of 7055 alloy

| Sample No. | High temperature pre-precipitation after solution treatment | Ageing processing |

| 1 | 480 ℃(quenching) | 130 ℃, 24 h |

| 2 | 130 ℃, 24 h | |

| 3 | 480 ℃(quenching) | (130 ℃, 24 h)+(173 ℃, 3 h)+(130 ℃, 24 h) |

| 4 | (130 ℃, 24 h)+(173 ℃, 3 h)+(130 ℃, 24 h) | |

| 5 | 130 ℃, 24 h | |

| 6 | 130 ℃, 24 h | |

| 7 | 130 ℃, 24 h |

水溶液, 溶液温度控制在(35±1)℃, 每个测量时间的平均裂纹长度为a, 用下式计算相应的应力强度因子KI:

式中 λ为加载位移; E为弹性模量; h为试样的半高度。 最后作速率da/dt-KI曲线。

1.4 显微组织观察

用光学显微镜和透射电镜观察不同预析出条件的显微组织。 观察金相前, 将试样在95 mL H2O、 1 mL HF、 1.5 mL HCl、 2.5 mL HNO3的混合液中浸蚀8~15 s。 TEM试样的制备过程为: 先用水磨砂纸和金相砂纸将试样机械减薄至0.1 mm以下, 然后在MTP-1A型电解双喷仪上进行电解双喷, 试样穿孔后用酒精清洗2次, 双喷时工作电压为12~15 V, 工作电流控制在70~90 mA; 双喷过程中采用液氮进行冷却, 温度控制在-15~-20 ℃, 电解液采用1∶3的硝酸甲醇混合液。 TEM观察在H-800和JEOL-100型电镜上进行, 加速电压为100 kV或200 kV。

1.5 拉伸性能测试

在Instron8032 万能电子拉伸仪上测定直径为8 mm, 标距为40 mm的圆棒拉伸试样的力学性能。

2 结果与分析

2.1预析出对7055铝合金电阻率和硬度的影响

对比表2中样品1(无预析出, 单级时效)和样品2(预析出, 单级时效)以及样品3(无预析出, 三级时效)和样品4(预析出, 三级时效)的电阻率和硬度(HRB), 可以发现高温预析出与无预析出处理相比, 前者可以降低7055铝合金时效态的电阻率, 并且固溶后降至465 ℃保温预析出处理对合金硬度(HRB)的影响不大。 由样品1、 2电阻率的对比可知, 电阻率随着预析出温度的降低而减小。 由样品5、 6和7硬度(HRB)的对比可以看出, 经不同降温速度降至同一温度预析出处理的合金的硬度(HRB)差别不大。 由样品2和6的硬度(HRB)对比可知, 硬度(HRB)随着预析出温度的降低而减小。

表2 不同预析出处理7055铝合金试样的硬度(HRB)和电阻率(ρ) Table 2 HRB and ρ of 7055 alloy specimenby different pre-precipitation treatment

| Sample No. | HRB | ρ/(Ω·m) |

| 1 | 96.3 | 62.3 |

| 2 | 96.4 | 57.5 |

| 3 | 95.3 | 52.9 |

| 4 | 95.5 | 52.1 |

| 5 | 94.0 | |

| 6 | 93.7 | |

| 7 | 93.5 |

2.2预析出对7055铝合金显微组织的影响

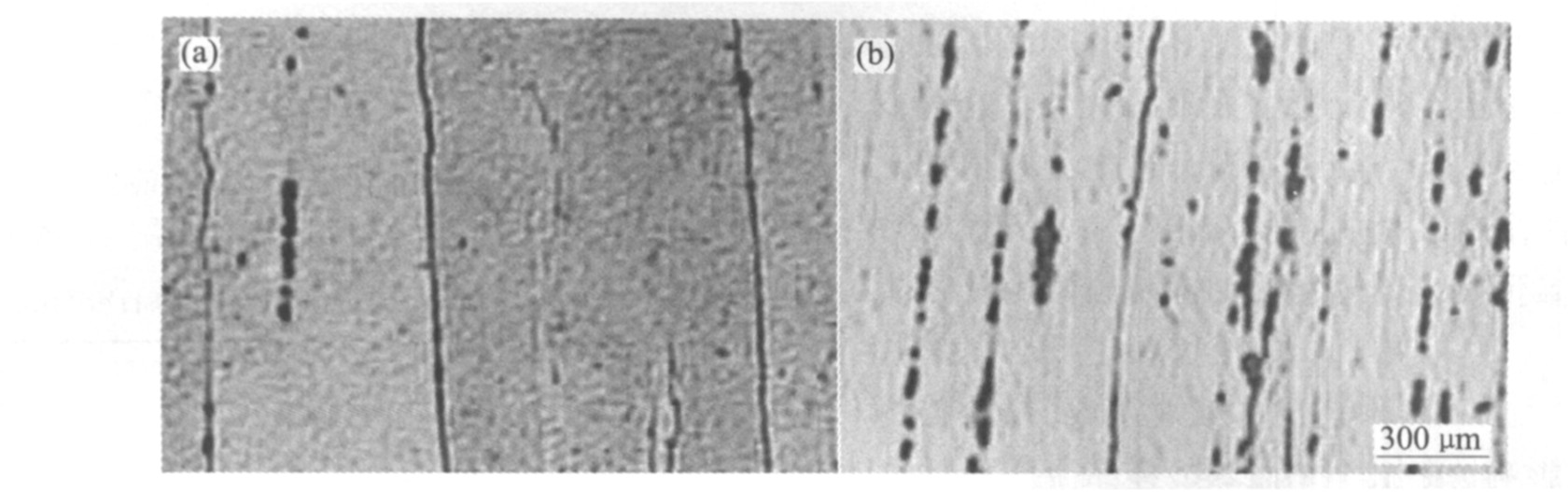

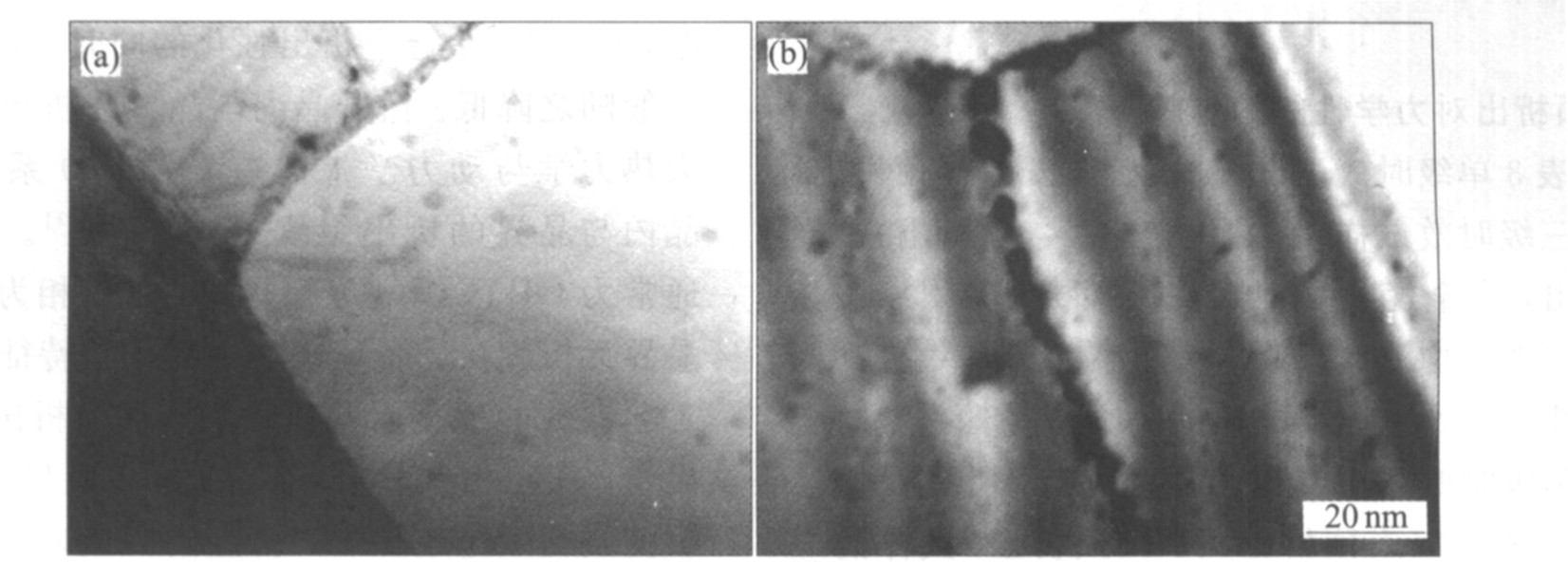

由图1所示的金相显微组织和图2所示的TEM明场像可以看出, 7055铝合金固溶后降温至465 ℃预析出处理后, 晶界上形成不连续的粗大析出相, 而固溶淬火合金晶界没有粗大析出相。

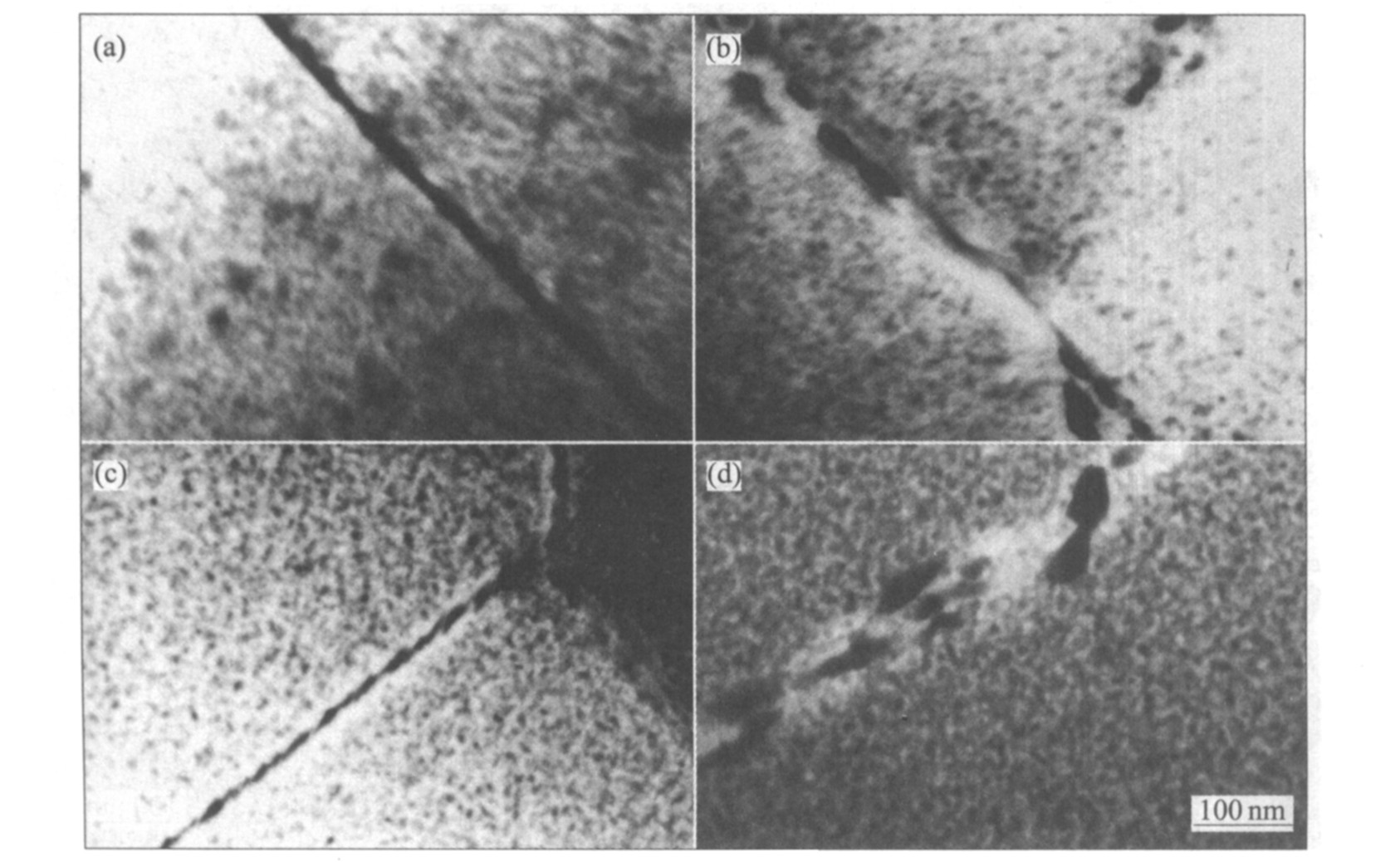

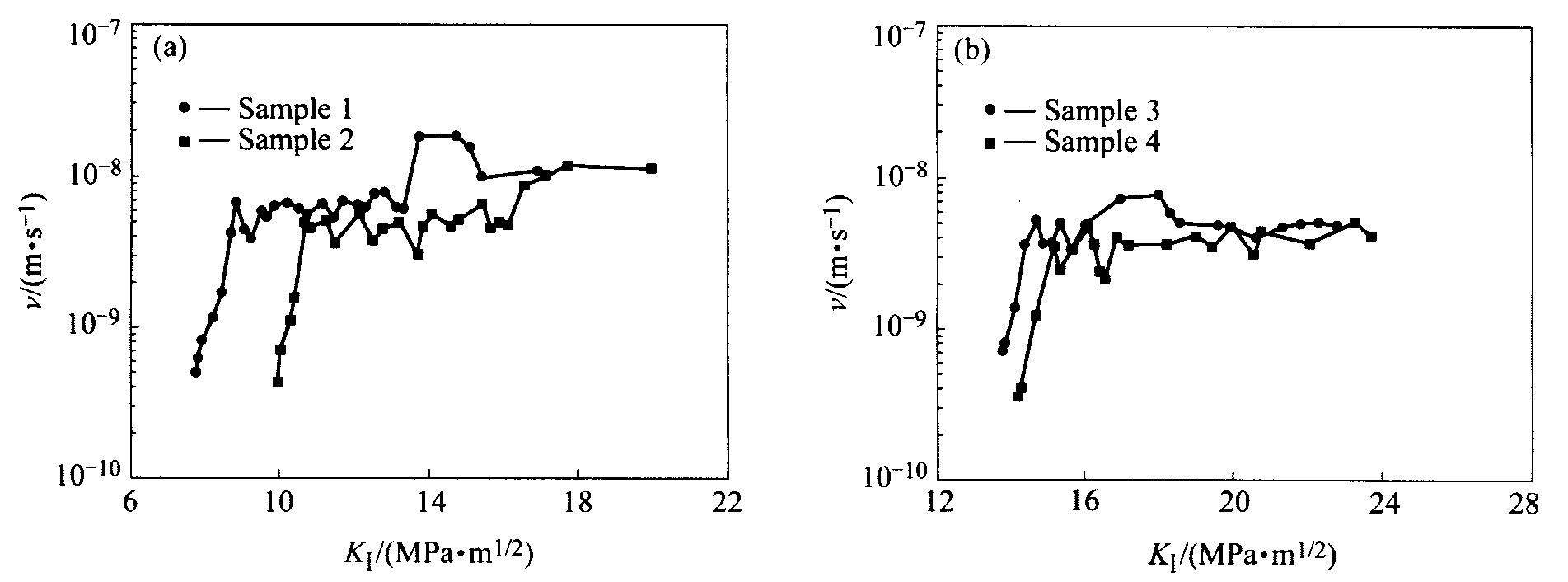

图3所示为单级峰值时效的试样1(未预析

图1 固溶和预析出淬火时效后7055铝合金试样沿挤压方向的金相组织 Fig.1 Optical photographs of quench-tempered samples without pre-precipitation(a) and with pre-precipitation(b)

图2 固溶和预析出淬火后7055铝合金试样的TEM明场像 Fig.2 TEM bright field images of quenched sample without pre-precipitation(a) and with pre-precipitation(b)

图3 7055铝合金淬火时效的TEM明场像 Fig.3 TEM bright-field images of quench-tempered 7055 alloy (a)—Sample 1; (b)—Sample 2; (a)—Sample 3; (b)—Sample 4

出)、 2(预析出)和三级时效试样3(未预析出)、 4(预析出)的TEM明场像。 由图3可以看出: 峰值时效状态下, 未经高温预析出处理的样品1合金析出相在晶界连续分布, 而经高温预析出处理的样品2合金析出相在晶界呈明显的离散分布。 三级时效状态下, 高温预析出处理也使晶界析出物的分布更为离散。

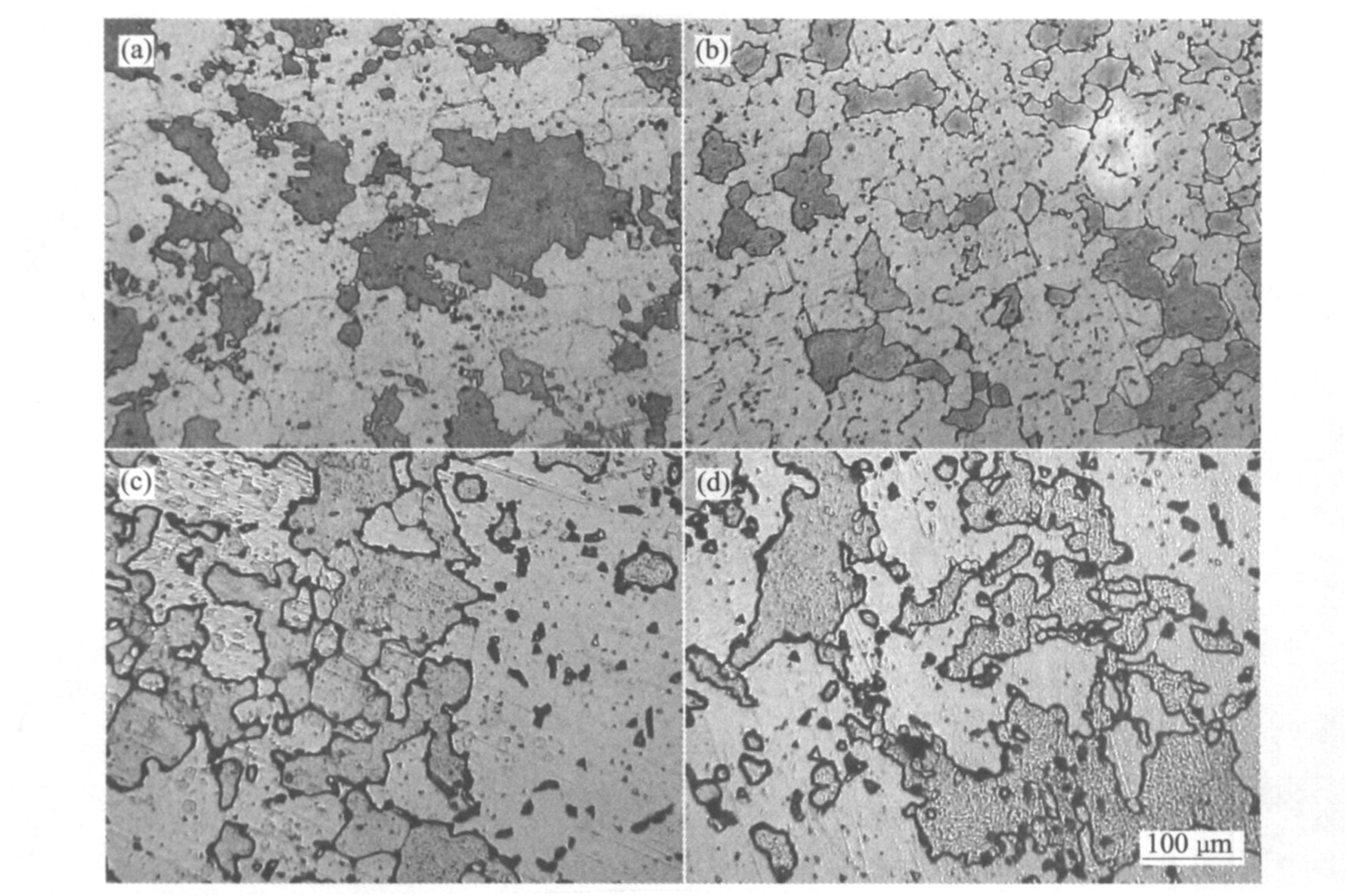

图4显示了不同预析出时间对7055合金晶界析出组织的影响。 由图4(a) 和(b)样品金相对比可以看出, 合金经过435 ℃高温预析出后, 在晶界上形成不连续的析出相; 由 图4(b), (c), (d)的对比可以看出, 延长预析出时间晶界上析出相的数量减少, 尺寸增大。

2.3预析出对力学性能的影响

由表3单级时效试样1(未预析出), 2(预析出)试样和三级时效试样3(未预析出)、 4(预析出)试样可以看出, 合金经过465 ℃高温预析出后, 屈服强度和抗拉强度均没有下降, 且能保持延伸率在10%左右。 图5所示为对应试样的应力腐蚀曲线。 对比图5中单级时效状态1(未预析出)和2(预析出)及三级时效状态3(未预析出)和4(预析出)试样的应力腐蚀可看出: 合金经充分固溶, 降温至465 ℃预析出后, 在单级和三级时效制度下, 合金裂纹前沿的应力强度因子提高, 而且应力腐蚀裂纹扩展速率下降。

表3 不同预析出处理条件下试样的力学性能 Table 3 Mechanical properties of 7055 alloyafter different pre-precipitation treatments

| Sample No. | σb/MPa | σ0.2 /MPa | δ/% | ψ/% |

| 1 | 718.44 | 696.777 | 10.5 | 8.1 |

| 2 | 755.14 | 737.819 | 10.0 | 7.6 |

| 3 | 690.65 | 680.446 | 12.3 | 15.6 |

| 4 | 705.08 | 699.381 | 9.4 | 15.6 |

2.4 讨论

析出强化是7000系高强铝合金的主要强化机制, 但7000系合金析出强化的同时, 应力腐蚀抗力一般随之降低。 由于晶内与晶界在析出相形核与长大热力学与动力学上的差异, 7000系高强铝合金晶内与晶界的析出组织差别显著[13]。 晶内析出相通常为GP区, η′, η相; 晶界析出相为η相并存在晶界无沉淀区。 而且这些析出组织特征易随热处理工艺参数的变化而变化。 晶内平衡析出相(η相)析出少, 亚稳相(GP区、 η′)析出多且尺寸小而弥散, 沉淀强化效应越显著, 合金的强度越高; 而晶界析出相(η相)尺寸和间距越大, 应力腐蚀抗力越高。

图4 不同预析出时间处理的7055 合金淬火试样垂直挤压方向的金相组织 Fig.4 Optical photographs of quenched 7055 alloy specimens with different pre-precipitation durations (a)—Sample 1; (b)—Sample 5; (c)—Sample 6; (d)—Sample 7

图5 样品应力腐蚀曲线 Fig.5 Curves of stress corrosion cracking of specimens

其原因是应力腐蚀条件下晶界析出相可作为阳极优先溶解, 晶界析出相间距越大可在一定程度上切断阳极腐蚀通路, 增加应力腐蚀开裂的阻力; 另外, 粗大晶界析出相是H陷阱, 能减轻基体中晶界附近H原子聚集, 降低晶界氢含量, 抑制氢脆。 因此, 利用小驱动力的高温预析出来扩大晶内与晶界析出组织的差异, 可以在保证7000系合金高强度的同时, 提高抗应力腐蚀性能。

固溶后降温过程中高温预析出可以降低合金的电阻率, 这可能与高温预析出改变了合金晶界析出相的分布状态有关。 高温预析出使得晶界析出相的分布状态由固溶直接淬火时效的连续分布状态变为不连续的分布状态。 晶界析出相的不连续分布, 对电子在晶界处传导的阻碍作用降低, 导致电导率增大, 因而电阻率降低。

3 结论

1) 7055铝合金经465 ℃高温预析出, 在不降低强度的同时, 应力腐蚀抗力得到提高。

2) 7055铝合金经465 ℃高温预析出可在晶界上形成不连续的析出相, 晶内无析出。

3) 7055铝合金预析出时间延长会使晶界上析出相的数量减少, 尺寸增大。

4) 7055铝合金高温预析出处理可以降低合金时效后的电阻率。

参考文献

[12] LendvaiJ .Precipitationandstrengtheninginaluminiumalloys[J].MaterSciForum,1996,217222:4356.