离子交换法深度除杂制备高纯钴的研究

北京有色金属研究总院有研亿金新材料股份有限公司

摘 要:

选用弱碱性阴离子树脂201和D301深度除杂净化电解液,考查了树脂对电解液中离子的吸附情况,以及在钴电解精炼过程中,温度、电流密度、pH等电解工艺参数对纯CoCl2·6H2O体系电解液中主要杂质Fe,Ni,Cu,Zn,Pb的去除影响,电沉积钴经过辉光放电质谱法(GD-MS)全元素(73个元素)分析,得到纯度为99.9995%的高纯钴。只通过离子交换树脂和电解精炼串联提纯,就可以稳定制备高纯钴,实现高纯钴的工业化生产。

关键词:

离子交换;高纯钴;电解精炼;弱碱性阴离子树脂;辉光放电质谱法;

中图分类号: TF816

作者简介:刘丹(1984-),女,湖南邵阳人,硕士,助理工程师;研究方向:钴、镍等的高纯金属提纯(E-mail:liudan@grikin.com);

收稿日期:2012-04-18

基金:国家科技部科技支撑计划课题(2006BAF07B02);

Preparation of High Purity Cobalt with Deep Purification by Ion Exchange

Abstract:

The electrolyte was deeply purified through a weak alkaline anion resin 201 and D301.The resin for the adsorption of ions in the electrolyte,and the influence of the electrolytic parameters in cobalt electrolytic refining process,such as temperature,current density and pH,on removing the main impurities Fe,Ni,Cu,Zn and Pb in the pure system CoCl2 · 6H2O,were studied.The cobalt electrodeposition was analyzed by GD-MS(for 73 elements),and the high purity cobalt of 99.9995% was prepared.Only using the ion exchange resin and electrolytic refining for purification,high purity cobalt could be prepared steadily to achieve high-purity cobalt industrialization.

Keyword:

Received: 2012-04-18

钴是制备磁记录介质、 磁记录磁头、 光电器件和集成电路等元器件的重要材料, 99.999%甚至更高纯度的钴则用来作为先进电子元件的靶材。 钴靶材中的杂质会影响电子器件的使用性能, 高纯钴中主要的杂质元素为Fe, Ni, Cu, Fe会导致电子器件磁性能的不一致, Ni会影响半导体的界面性能, Cu会影响半导体元件的导电性能

随着离子交换法的发展, 钴溶液提纯技术得到较快的发展。 美国、 加拿大、 韩国、 日本等国在钴提纯技术上进行了大量的研究工作, 日本JMC公司现有99.998%高纯钴产品, Nikko公司和日本株式会社化学研究生产了99.999%高纯钴, 国内金川有色金属公司采用隔膜电解法生产出纯度大于99.99%的1#电解钴

1 基本原理

阴离子交换树脂可写成R≡N+Cl-(强碱性), R-NH+3OH-(弱碱性)等

R-NH+3OH-+H++FeCl-4?R-NH+3FeCl-4+H2O (1)

R-NH+3OH-+H++NiCl-4?R-NH+3NiCl-4+H2O (2)

R-NH+3OH-+H++CuCl-4?R-NH+3CuCl-4+H2O (3)

2 实 验

2.1 离子交换树脂实验

树脂预处理: 树脂先用30 ℃纯水清洗3次除去有机物, 利用5%的NaOH溶液浸泡12 h, 洗至中性, 再用5%的HCl溶液浸泡12 h, 洗至中性备用

树脂再生: 先用10%的HCl冲洗树脂洗钴, 至洗液中不带钴颜色为止; 再用5%的盐酸冲洗去除Cu, Fe, 纯水数次冲洗去除Zn, 备用

本实验选用分析纯CoCl2·6H2O, 用纯水配制成氯化钴电解液, 通过离子交换柱进行电解液的净化除杂。 每根离子交换柱的尺寸为: Φ10 cm×100 cm, 串联柱数根分级除杂, 利用塑料芯循环泵进行电解液的循环, 维持电解液在树脂中的流速为15 L·h-1。 表1和2分别为树脂吸附前后主要杂质的ICP-MS分析结果。

利用树脂201, D301, 201+D301, 分别进行离子交换处理, 电解液进行ICP-MS分析杂质含量, 见表2。

表1 CoCl2·6H2O(AR)分析结果(μg·ml-1)

Table 1 Results of CoCl2·6H2O(AR)(μg·ml-1)

| Elements | Fe | Ni | Cu | Zn | Pb |

| Content | <5.0 | <1.0 | 6.0 | <1.0 | <1.0 |

表2 树脂吸附电解液中杂质含量(μg·ml-1)

Table 2Impurities content in electrolyte by resin adsorption (μg·ml-1)

| Types | Fe | Ni | Cu | Zn | Pb |

| 201 | 2.9 | 1.0 | 4.0 | <1.0 | 0.8 |

| D301 | 1.0 | 1.0 | <1.0 | <1.0 | <1.0 |

| 201+D301 | <1.0 | <1.0 | <1.0 | <1.0 | <1.0 |

对比树脂净化前后, 201在氯化钴体系中对Fe, Pb的吸附效果较明显, D301则主要进行Fe, Cu离子的交换, 电解过程中阳极的溶解使杂质离子累积, 氯化钴电解液利用201和D301联合进行吸附实验后, 杂质含量都小于1.0 μg·ml-1, 始终维持在高纯钴制备电解液纯度要求范围之内, 保证沉积钴的纯度, 该方法生产成本低, 操作简单。

2.2 电解精炼实验

2.2.1 温度的影响

温度会引起溶液中离子放电电位改变, 金属和氢气析出的超电位都减低。 但在一般情况下, 扩散速度随温度升高而加快, 阴极附近不易产生贫化区; 但是温度太低, 电沉积钴的内应力太大, 钴脆性太大, 为下个工序钴板的切割带来很大的不便

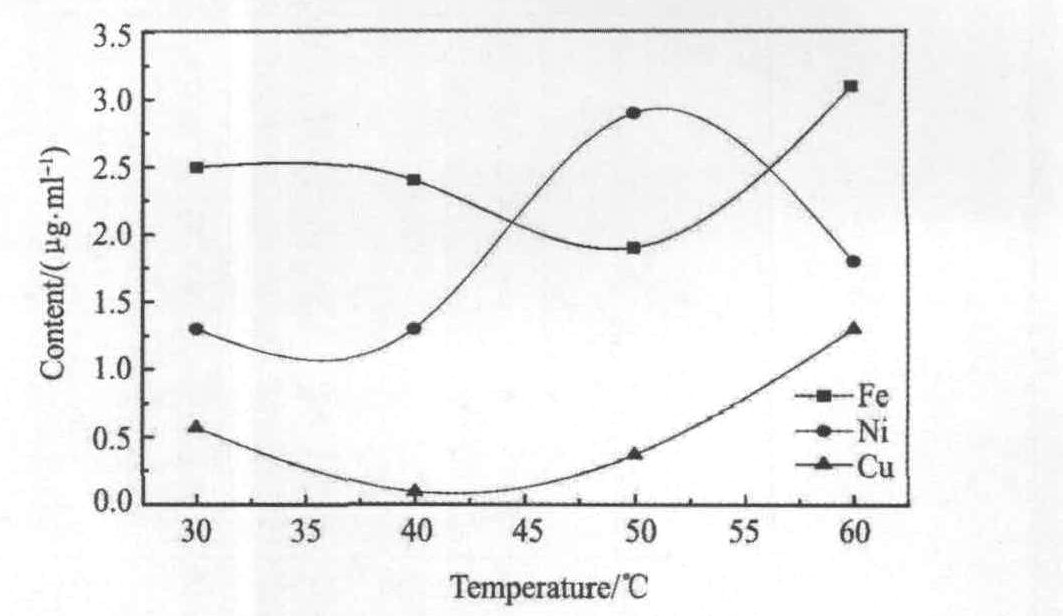

从图1可以看出: 随温度的升高, Fe, Cu含量先减少后增加, Ni先增加后降低。 可能的原因是

2.2.2 电流密度的影响

图1 不同温度条件钴杂质含量变化

Fig.1 Impurities of cobalt at different temperatures

提高电流密度, 可以提高单槽的生产能力, 适当提高电流密度可以降低生产成本、 保证产品产量, 对维持正常生产非常重要。 但是电流密度过高, 会引起其他阳离子强烈放电, 从而影响其阴极产品的质量

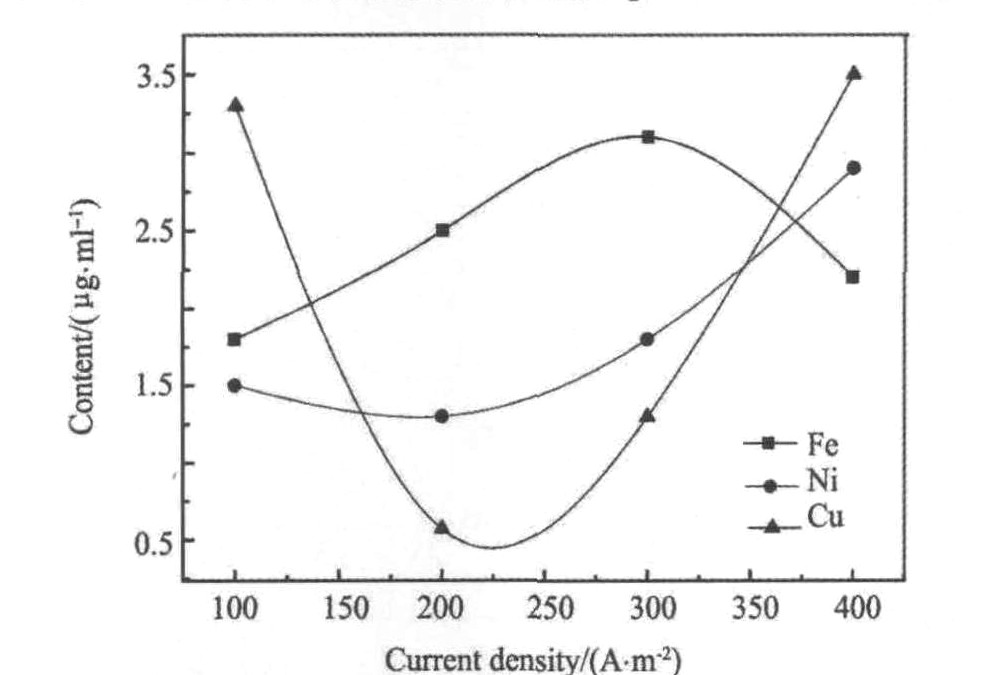

从图2可以看出: Cu随电流密度的增加而减少, Fe总体的变化趋势也是减少的(电流密度>250 A·m-2)。 杂质进入阴极沉积物中的量用方程式(4)表示

式中Ki为对流扩散速度常数; Ci为杂质在槽中浓度; i为不同杂质; η为阴极电流效率; I为阴极电流密度。

从式(4)可看到杂质在阴极沉积物中含量随着电流密度的增加而降低, 但是对Ni而言, 根据КуэенеэовцИ等

2.2.3 pH的影响

电解液酸度对电解过程的影响可认为是pH值对氢气超电压的影响, 从而影响到金属离子的平衡电位

图2 不同电流密度条件下钴杂质含量变化

Fig.2 Impurities of cobalt at different current density

2.2.4 隔膜循环电解

利用可溶阳极进行钴的电沉积, 阳极上的各种金属必将随着阳极的溶解而进入电解液中, 伴随着阳离子在阴极上沉积而影响钴的纯度。 本实验中采用隔膜电解, 使得阴阳极电解液不交叉污染, 保证了钴的纯度, 表3是隔膜与无隔膜电沉积钴产品的GD-MS分析结果对照表, 隔膜电解中Fe, Ni, Cu含量明显降低。

隔膜电解是目前高纯钴生产中普遍使用的电解方法

表3 GD-MS分析结果(μg·ml-1)

Table 3 Results by GD-MS (μg·ml-1)

| Element | Fe | Ni | Cu |

| Non-diaphragm electrolysis | 2.2 | 2.6 | 4.00 |

| Diaphragm electrolysis | 1.9 | 1.3 | 0.37 |

表4 电解钴GD-MS分析结果 (μg·ml-1)

Table 4 Results of electrolytic cobalt by GD-MS (μg·ml-1)

| Elements | Content | Elements | Content | Elements | Content |

| Na | 0.200 | Ni | 1.100 | Cd | 0.037 |

| Si | 0.058 | Cu | 0.066 | Sn | 0.007 |

| Cl | 0.570 | Zn | 0.065 | Sb | 0.005 |

| K | 0.016 | Pb | 0.590 | W | <0.005 |

| Cr | 0.013 | Ge | <0.050 | Cd | 0.037 |

| Mn | <0.005 | Zr | <0.005 | Bi | <0.005 |

| Fe | 2.000 | Ag | 0.150 | Purity | 99.9995% |

3 结 论

通过弱碱性阴离子交换树脂201和D301, 深度净化氯化钴体系中的Fe, Ni, Cu, Zn, Pb等杂质, 保证进入隔膜电解槽中的电解液中杂质含量均<1.0 μg·ml-1, 再进行电解精炼, 通过控制电解工艺条件电流密度200 A·m-2, 温度35~45 ℃, pH值1~2, 制备得到纯度为99.9995%的高纯钴。 相对传统高纯钴的制备方法, 本实验方法工艺简单、 可操作性强、 成本低, 可以稳定进行高纯钴的工业化生产。

参考文献