浇注过程中制备铸造钢基表面自蔓延高温合成TiC/Fe复合材料的研究

中国民用航空学院理学院 天津300300

摘 要:

通过在消失模铸件模样需耐磨的部位涂敷一层经压实的SHS粉料 , 使其在浇注过程中 , 高温浇注的铁水自动点燃SHS粉料 , 通过反应生成增强陶瓷相 (TiC) 。并使铁水铸渗到反应后的SHS陶瓷层中 , 使陶瓷增强相均匀地分散到熔融的表层金属中 , 从而获得铸件表面自生复合材料层。经试验研究表明 , 浇注过程中制备铸造钢基表面自蔓延高温合成TiC/Fe复合材料方法是完全可行的 , 反应合成的TiC颗粒呈理想孤立球状分布在基体上 , 复合层厚度可控制在 3~ 15mm ;其硬度可达HRC5 4~ 5 9;与基体的相对耐磨性可达 6以上 ;经 90 0℃高温退火后 , 产生大量细小的二次TiC颗粒。其较优工艺条件为 :钢液浇注温度 15 5 0~ 160 0℃ ;SHS粉料预制块组成配比 (质量分数 ) 为Ti∶C∶Al∶Fe =4∶1∶1∶2 ;真空度为 0 .0 5MPa。

关键词:

TiC/Fe复合材料;铸钢;高温自蔓延合成;干砂消失模铸造;

中图分类号: TB331

收稿日期:2003-09-28

基金:黑龙江省普通高校骨干教师创新能力资助基金 ( 2 0 0 10 3 );

Technology of Preparing TiC/Fe Surface Composite of Steel Castings by SHS in Process of Pouring

Abstract:

By coating pressed SHS powder on the wear resistant surface part of evaporative pattern, the SHS powder can be lit up automatically by pouring high temperature molten iron and can make reinforce phase of ceramics (TiC) , at the same time the molten iron penetrates into layer of ceramics, which can make the TiC spread thronghout molten iron surface evenly, so the autogeny composite layer of casting can be obtained. The results indicate that the technology of preparing composite of TiC/Fe by SHS in the process of pouring is practicable entirely. The TiC grains prepared by reacting are islanded on the matrix ideally, the thickness of composite layer can be controlled between 3~15 mm and the hardness can reach HRC54~59, and the relative wear resistance can exceed 6. Heat treatment can produce many fine secondary TiC grains. The optimum technological parameters are the pouring temperature of cast steel is 1550~1600 ℃; the proportion (mass fraction) of SHS mixture powders is Ti∶C∶Al∶Fe=4∶1∶1∶2; and vacuum is 0.05 MPa.

Keyword:

TiC/Fe composite; cast steel; self propagating high temperature synthesis; EPC;

Received: 2003-09-28

用铸渗工艺铸件表面合金化具有降低成本、 提高性能和简化工艺等优点, 故近年来铸件表面合金化 (复合材料) 的研究和应用得到越来越多的重视

本文结合干砂消失模铸造 (EPC) 和自蔓延高温合成 (SHS) 两种工艺, 发挥各自特点, 获得铸件表面具有高耐磨性复合材料层。 其具体方法是在消失模铸件模样需耐磨的部位涂敷一层经压实的SHS粉料, 使其在浇注过程中, 高温浇注的铁水自动点燃SHS粉料, 使其反应生成增强相 (陶瓷相) 。 并使铁水铸渗到反应后的SHS 陶瓷层中, 使陶瓷增强相均匀地分散到熔融的表层金属中, 从而获得铸件表面自生复合材料层。

1 实 验

1.1 实验材料

制备SHS反应原料粉末包括Ti粉, 采用北京有色金属研究院提供的TiMP (1牌300目Ti粉, 纯度为99.%; C粉, 采用北京点碳厂生产的300目石墨粉, 纯度为99.8%; Al粉, 采用东北轻合金加工厂生产的FCT牌铝粉, 粒度为29 μm, 纯度为96%; Fe粉, 采用天津化学试剂一厂生产的高峰牌Fe粉, 粒度为270目, 纯度为97%。 将SHS预制块组成配比 (质量分数) 为Ti∶C∶Al∶Fe=4∶1∶1∶2的粉料充分混合, 然后取30 g (或60 g) 混合料放在模具中在60 t万能试验机上以240 MPa的压力压成 (30 mm×10 (或20) mm的压制块 (紧实度约为理论密度的50%) , 其表面用锌箔包覆。 实验试样由聚苯乙烯泡沫加工而成, 试样规格为: Φ40 mm×80 mm。 熔炼设备为GBPS型固态半导体融化炉, 浇注金属材料为低碳钢, 化学成分为: C 0.3%~0.4%, Cr 1.8%~2.2%, Mo 0.1%~0.3%, Mn 0.2%~0.4%, Cu 0.3%~0.5%, Si 0.3%~0.4%, S<0.06%, P<0.09%。

1.2 实验方法

在泡沫模样端部开Φ30 mm×10 (或20) mm的孔, 把制好的SHS预制块压入模样的孔中, 为防止粘砂再涂挂一层自制高透气性耐火涂料, 干燥后置于带底砂箱, 埋入干砂, 经震实后浇入铁水, 浇注温度为1550~1600 ℃, 浇注时抽真空, 真空度为0.05 MPa。 铸件凝固后, 对其纵向切割, 获得微观分析用试样, 采用D/MAX-RB型X射线衍射仪、 XJL-02A型立式双目金相显微镜和S-570扫描电镜分析表面复合材料的组织及结构。

2 结果与分析

2.1 预制块配料参数确定

在配比SHS粉料时, Ti粉和C粉是按化学反应计量式进行, 即Ti, C原子百分含量 (%) 比为1∶1, 质量分数比为4∶1。 Al粉是作为溶剂加入的, 如果直接利用Ti粉与C粉之间的自蔓延高温反应来制备TiC烧结块很容易引起C的烧损, 而且反应很难控制, 反应温度高, 实验条件要求高, 所以采用Al作溶剂, 在浇注过程中, 预制块被加热到大约660 ℃时即接近溶剂熔点时, 自蔓延反应开始进行。 在温度升高反应组元扩散到溶剂金属基体中形成熔点低于基体金属的合金的情况下, 反应起步温度能进一步降低, 由此可见Al的加入能降低Ti与C生成TiC的反应的起始温度。 当Al熔化后, 熔融的Al因毛细作用在钛颗粒和碳颗粒表面铺展开, 促使Ti在Al中进一步固溶, 形成Al-Ti熔液。 虽然C在Al中的固溶度很小, 但仍有少量的C固溶到包覆着它的Al-Ti熔液中。 固溶的钛原子和碳原子在Al-Ti熔液中相互扩散, 经碰撞发生化学反应生成细小TiC粒子, 并放出大量热, 使得压制块的温升速度出现转折。 温度的升高促使钛原子和碳原子的固溶和扩散速度加快, 以至出现钛原子和碳原子在Al-Ti溶液中的大规模相互扩散, 发生反应生成大量的TiC。 在反应正常进行的前提下, 其含量应控制, 因含量过高, 可产生过多有害相。

Fe粉是作为稀释剂加入的, 其目的是在SHS合成反应过程中的高温使Fe粉熔化, 使铁液包覆新生成陶瓷相TiC, 达到TiC和铁液的自润湿, 以利于母液铁水铸渗和TiC颗粒向母液铁水的扩散。 在不影响其他条件的前提下, 其含量应尽量大。

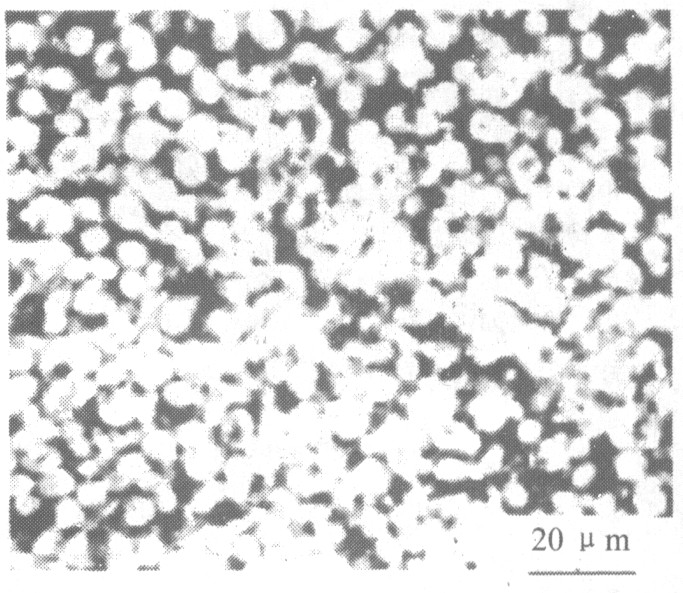

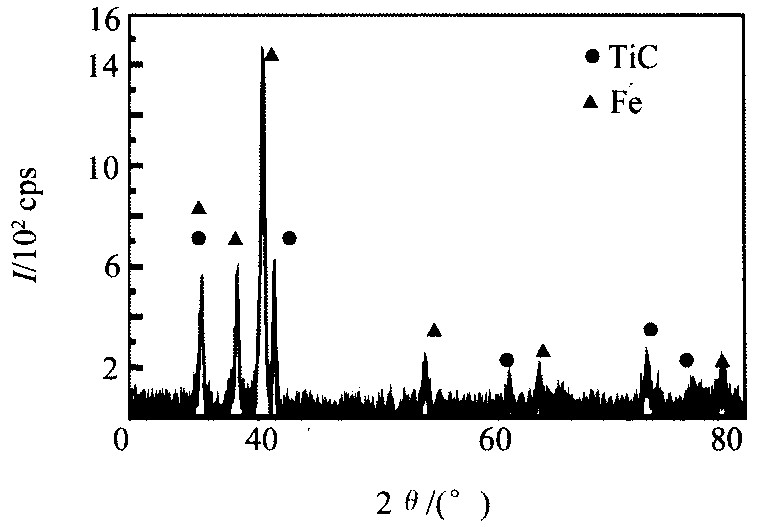

综上, 初步选定SHS粉料配比为Ti∶C∶Al∶Fe=4∶1∶1∶2。 按此配比获得铸件表面复合层结构及其物相分析的结果如图1和2所示。

由图1和2可见, 复合材料层由TiC和Fe两相组成, TiC呈近球状均匀分布, 而铁相则作为粘

图1 金属陶瓷涂层的结构 Fig.1 Microstructure of coating (SEM)

图2 涂层的XRD衍射谱 Fig.2 XRD pattern of synthesized coating

结相将TiC颗粒粘结起来, 形成典型的TiC/Fe金属陶瓷结构的复合材料。 由此说明, 在浇注过程中, 高温浇注的铁水自动点燃SHS粉料, 使其反应生成增强陶瓷相 (TiC) 。 并使铁水铸渗到反应后的SHS 陶瓷层中, 使陶瓷增强相均匀地分散到熔融的表层金属中, 从而获得铸件表面自生复合材料层。

2.2 组织及性能

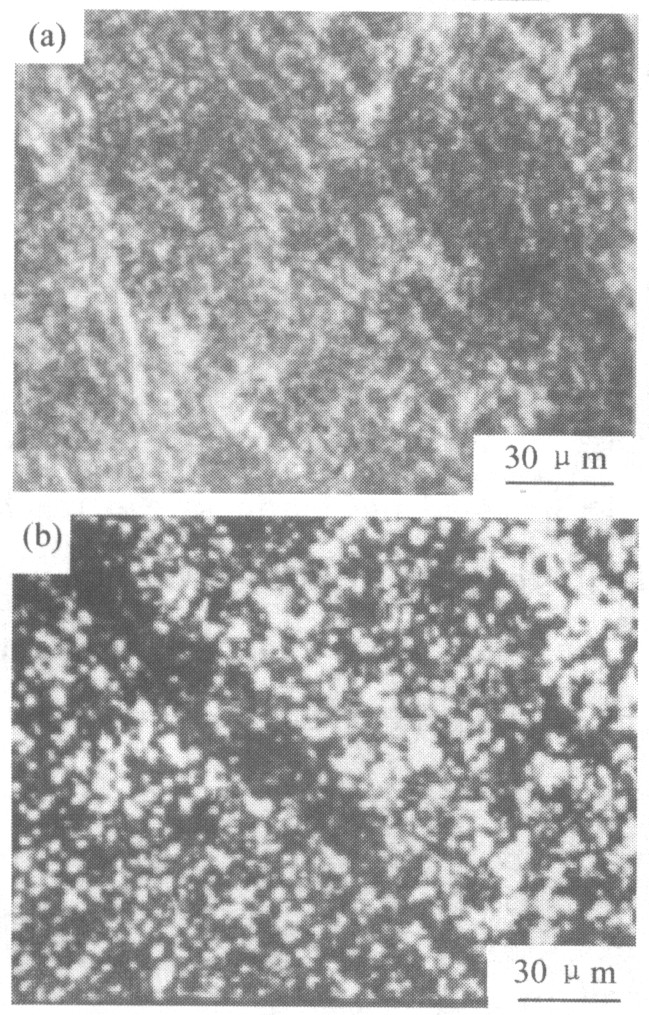

图3为铸态复合材料层和远离复合层铸钢基体组织。 其钢基体组织为在珠光体基体上分布一定数量白色的铁素体及碳化物, 如图3 (a) 所示。 复合层组织为在珠光体基体上分布大量TiC颗粒, 其形状近似球形, 尺寸细小且分布均匀, 与基体的界面清晰、 干净, 如图3 (b) 所示。

对Ti-C-Fe三元系合金, 可能产生的化合物有TiC, Fe3C和Fe2Ti, 但在复合层组织未发现Fe3C和Fe2Ti (见图2) , 其原因可能是作为稀释剂Fe粉熔化和铸渗铁水总是迟于自蔓延高温反应, 反应大量消耗了Ti, C, 使溶液中Ti, C含量较低, 从动力学上使生成Fe3C和Fe2Ti可能性降低; 另一方面, 可从热力学观点解释, 通过计算可得到3种化合物的实际生成自由焓ΔG随温度的变化曲线

图3 铸态组织的结构 (a) 基体组织; (b) 复合层组织 Fig.3 Microstructure of casting steel

T<1373K时, ΔGFe2Ti<0; 但当T<1003 K时, ΔGFe3C<0, 说明熔体在自蔓延反应后随即进行的凝固过程中, 才能形成Fe3C和Fe2Ti相, 而此时Ti, C已消耗殆尽, 故产生Fe3C和Fe2Ti可能性极小。

经硬度检测表明: 复合层硬度 (HRC) 为54~59; 钢基体硬度 (HRC) 为54~59。 冲击磨损试验在自制冲击磨损试验机上进行, 磨料为标准石英砂, 磨损时间为30 min, 载荷为200 N, 冲击10次·min-1, 从试验数据看, 与基体的相对耐磨性可达6以上; 表明复合层的耐磨性显著提高, 这是因为TiC是理想的硬质相。 有关TiC数量、 尺寸和形状对耐磨性影响将另文介绍。

2.3 热处理对组织影响

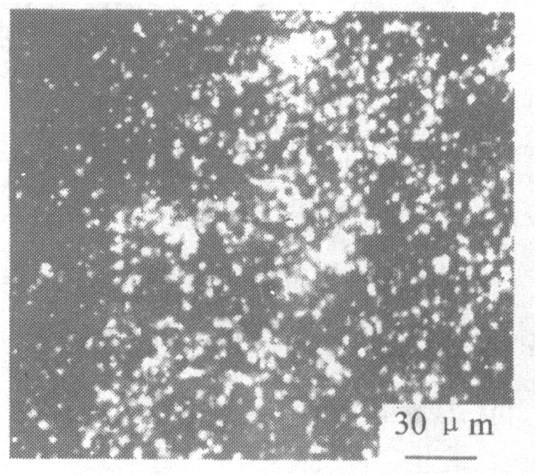

铸件经900 ℃保温2 h后随炉冷热处理后, 其复合层组织如图4, 在珠光体基体中TiC颗粒明显增多。 虽然自蔓延原位反应生成的TiC颗粒数量降低、 尺寸有所减少, 但同时出现了相当数量的细小的二次TiC颗粒。 这是由于铁素体中只能溶解极少量的C, 因此在固态保温过程中, 有相当数量的固溶碳进入了TiC, 形成了结合C, 这部分C除了与固溶的Ti形成细小的二次TiC颗粒外, 也可能与自蔓延原位反应合成的TiC相互作用, 因为TiC并不是一种严格化学计量的化合物

另外, 热处理后自蔓延原位反应合成的TiC发生部分分解, 转化为二次TiC颗粒。 这是因为在热处理过程中, 随着温度升高, 所有的化合物变得非

图4 复合层热处理组织 Fig.4 Microstructure of composite coating after heat treatment

常活跃, 原子间的结合力下降, 奥氏体 (γ) 的长大速度增快, 化合物由于原子间的结合力下降而分解并固溶于γ中, TiC颗粒也是如此, 在固态保温过程中, 固溶于γ中的Ti和C相互作用合成了TiC二次相, 由于在固态下的扩散阻力比较大, 所以新合成的二次TiC颗粒尺寸细小, 并在随后冷却过程中保留下来, 均匀分别在基体上。

因此, 通过热处理可获得大量细小的二次TiC增强相; 同时, 通过不同的热处理可以得到各种不同的基体, 如马氏体、 贝氏体、 珠光体甚至铁素体, 以适应不同的使用场合。

3 结 论

1.浇注过程中制备铸造钢基表面自蔓延高温合成TiC/Fe复合材料方法是完全可行的, 反应合成的TiC颗粒呈理想孤立球状分布在基体上。

2.复合层厚度可控制在3~15 mm; 其硬度可达HRC54~59; 与基体的相对耐磨性可达6以上; 经900 ℃高温退火后, 产生大量细小的二次TiC颗粒少。

3.其较优工艺条件为: 钢液浇注温度1550~1600 ℃; SHS粉料预制块组成配比为Ti∶C∶Al∶Fe=4∶1∶1∶2; 真空度为0.05 MPa。

参考文献

[1] 李祖来, 蒋业华, 周 荣. 铸渗法制备钢铁基表面耐磨复合材料[J].铸造设备研究, 2003, (3) :27.

[3] 纪朝辉, 张成军. 消失模铸铁件表面合金化的研究[J].中国表面工程, 1999, (12) :25.

[4] 袁润章. 自蔓延高温合成技术研究进展[M].武汉:武汉工业大学出版社, 1994.4.

[7] 严有为, 魏伯康, 傅正义, 等. FeTiC熔体在大气条件下原位合成TiCp/Fe复合材料研究[J].复合材料学报, 2000, (3) :51.

[8] 严有为, 刘生发, 范晓明, 等. 工艺参数对铸造钢基TiC Fe梯度复合涂层结构的影响[J].中国有色金属学报, 2003, 13 (1) :157.

[9] 严有为, 魏伯康, 傅正义, 等. 原位TiC颗粒增强铁基复合材料及其组织形成机理[J].金属学报, 1999, 35 (10) :1117.

[10] 段汉桥, 魏伯康, 林汉同, 等. 热处理对TiCp/Fe复合材料组织和性能的影响[J].特种铸造及有色合金, 2001, (2) :5.

[1] 李祖来, 蒋业华, 周 荣. 铸渗法制备钢铁基表面耐磨复合材料[J].铸造设备研究, 2003, (3) :27.

[3] 纪朝辉, 张成军. 消失模铸铁件表面合金化的研究[J].中国表面工程, 1999, (12) :25.

[4] 袁润章. 自蔓延高温合成技术研究进展[M].武汉:武汉工业大学出版社, 1994.4.

[7] 严有为, 魏伯康, 傅正义, 等. FeTiC熔体在大气条件下原位合成TiCp/Fe复合材料研究[J].复合材料学报, 2000, (3) :51.

[8] 严有为, 刘生发, 范晓明, 等. 工艺参数对铸造钢基TiC Fe梯度复合涂层结构的影响[J].中国有色金属学报, 2003, 13 (1) :157.

[9] 严有为, 魏伯康, 傅正义, 等. 原位TiC颗粒增强铁基复合材料及其组织形成机理[J].金属学报, 1999, 35 (10) :1117.

[10] 段汉桥, 魏伯康, 林汉同, 等. 热处理对TiCp/Fe复合材料组织和性能的影响[J].特种铸造及有色合金, 2001, (2) :5.