中国有色金属学报 2003,(06),1528-1533 DOI:10.19476/j.ysxb.1004.0609.2003.06.039

环式阳极焙烧炉热工过程的数值模拟

华中科技大学煤燃烧国家重点实验室,华中科技大学煤燃烧国家重点实验室,华中科技大学煤燃烧国家重点实验室 武汉430074 ,武汉430074 ,武汉430074

摘 要:

通过对环式阳极焙烧炉的热工过程进行系统理论分析 ,建立了焙烧炉热工过程的数学模型。对焙烧炉进行模拟计算的结果表明 :焙烧过程中阳极内部温差最大的地方主要集中在炉顶 ,应采取相应的措施减少炉顶的热损失以保持阳极焙烧温度的均匀性 ;同时 ,不同的火焰循环时间和空气渗漏对焙烧的能耗影响较大 ,降低火焰循环时间将导致能耗增加 ,而降低空气渗漏量则可极大地降低能耗

关键词:

中图分类号: TF821

作者简介:张立麒(1972),男,博士研究生,讲师;电话:027875424178316;Email:lqzhang@hust.edu.cn;

收稿日期:2002-11-04

Numerical simulation of heat transfer process of ring anode baking furnace

Abstract:

Through the systematic analysis of ring anode baking process, a mathematical model was developed. Several simulation runs were then made. The simulated results indicate that the maximal temperature gradient is focus on the top of anodes. In order to preserve the uniformity and stability of the baking temperature in anodes, some relevant measures to reduce this heat loss should be taken. It is also found that the fuel consumption increases with the decrease of firing cycle time, and cutting down the air infiltration will be helpful for saving fuel.

Keyword:

baking furnace; heat transfer; numerical simulation;

Received: 2002-11-04

焙烧是铝电解工业生产预焙阳极的重要工序, 也是阳极生产过程中成本最高的生产步骤。 焙烧过程直接决定焙烧阳极的质量, 从而影响到电解时阳极的消耗、 电流效率、 电耗等。 一般电解厂每生产1 t铝, 要消耗大约0.5 t的阳极。 对于年产25万 t铝的电解厂, 阳极消耗量每增加1%, 每年的经济损失就达142万美元

阳极的焙烧过程是一个包含许多热工现象的复杂热工过程, 包括燃料(煤气或重油)的燃烧、 热量的传递(辐射、 对流和传导)与损失、 挥发分的逸出与燃烧、 填充焦的燃烧、 烟气的流动以及空气渗漏等。 加上焙烧炉炉体庞大、 焙烧周期长(一个月左右), 依靠试验测试工作来研究各焙烧参数对阳极质量的影响是十分困难的。 因此, 对其进行数值模拟研究就显得格外重要。 国外早在20世纪80年代初就已经开始了这方面的工作

1 研究对象

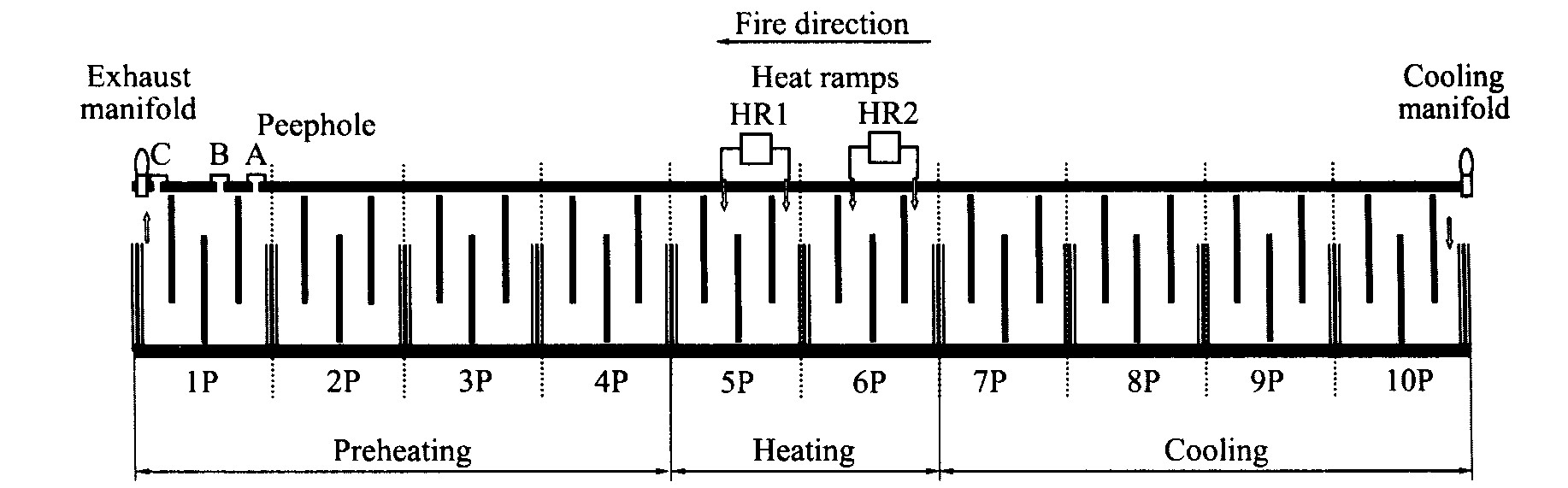

本文的研究对象为敞开式环型阳极焙烧炉。 它是由若干个结构相同的炉室(一般为18~90个)组成, 每个炉室又被火道分隔成若干个料箱, 生阳极分层堆放在料箱内。 在阳极与阳极、 阳极与炉墙之间, 以及阳极上下均用石油焦填充作为保护介质。 图1所示为国内某大型铝厂焙烧炉1个火焰系统的运转示意图。 该焙烧炉每个炉室有8个火道、 7个料箱, 焙烧过程的预热段包括4个炉室、 加热段2个炉室、 冷却段为4炉室。 运行时, 每隔1个火焰循环时间, 燃烧架、 鼓风架和排烟架同时向前移动1个炉室, 相应有1个炉室进入预热段、 1个炉室进入自然冷却, 这样环式运转。 冷风从鼓风架进入火道, 经冷却段将焙烧阳极冷却的同时被预热到一定温度进入燃烧室参与燃烧, 出燃烧室的高温烟气最后在预热段将热量传递给阳极由排烟架排出。 整个焙烧过程类似于一个半连续的逆流热交换器。

图1 焙烧炉1个火焰系统运转简图

Fig.1 Longitudinal view of one furnace fire group

2 数学模型

2.1 控制体积及模型化条件

基于对称性原理, 计算的控制体积在x方向取火道的中心线到相邻料箱中心线距离, y方向取料箱的顶部到底部距离, z方向则为炉长方向从冷风进口到排烟架出口的距离。

由于整个焙烧过程十分类似于一个半连续的逆流热交换器, 因此, 计算时只要炉长方向(z方向)的节点划分足够细, 就可以将焙烧炉的料箱(包括火道墙、 填充焦和阳极)与相应火道假设成一个连续的逆流热交换器

2.2 数学模型

能量平衡方程

式中 mg—火道中烟气的质量流率, kg/s; cp, g—烟气定压比热容, J/(kg·℃); Tg—烟气温度, ℃; hT—烟气总传热系数, W/(m2·℃); Ts—料箱温度(包括火道墙、 填充焦和阳极), ℃; R—火道高, m; T0—环境温度, ℃; mf, mv, mc—每米炉长上燃料、 挥发分和填充焦的质量流率, kg/(s·m); Hf, Hv, Hc—燃料、 挥发分和填充焦的热值, J/kg; L—每米炉长的热损失, W/m; z—炉长方向节点。

传热方程

式中 ρs—火道墙、 填充焦和阳极密度, kg/m3; cp, s—火道墙、 填充焦和阳极比热, J/(kg·℃); λs—火道墙、 填充焦和阳极导热系数, W/(m·℃)

动量方程

式中 ρg—烟气密度, kg/m3; vg—烟气流速, m/s; p—火道压力, Pa; De—火道当量直径, m; f—达西因子。

2.3 边界及初值条件

传热方程式(2)的边界为第三类边界, 烟气和炉体间的对流换热以及辐射换热计算采用文献

动量方程式(3)主要用于计算火道的空气渗漏及负压情况, 其初值条件采用文献

能量平衡方程式(1)中挥发分的释放量可由生阳极的热重试验给出。

2.4 模型计算方法

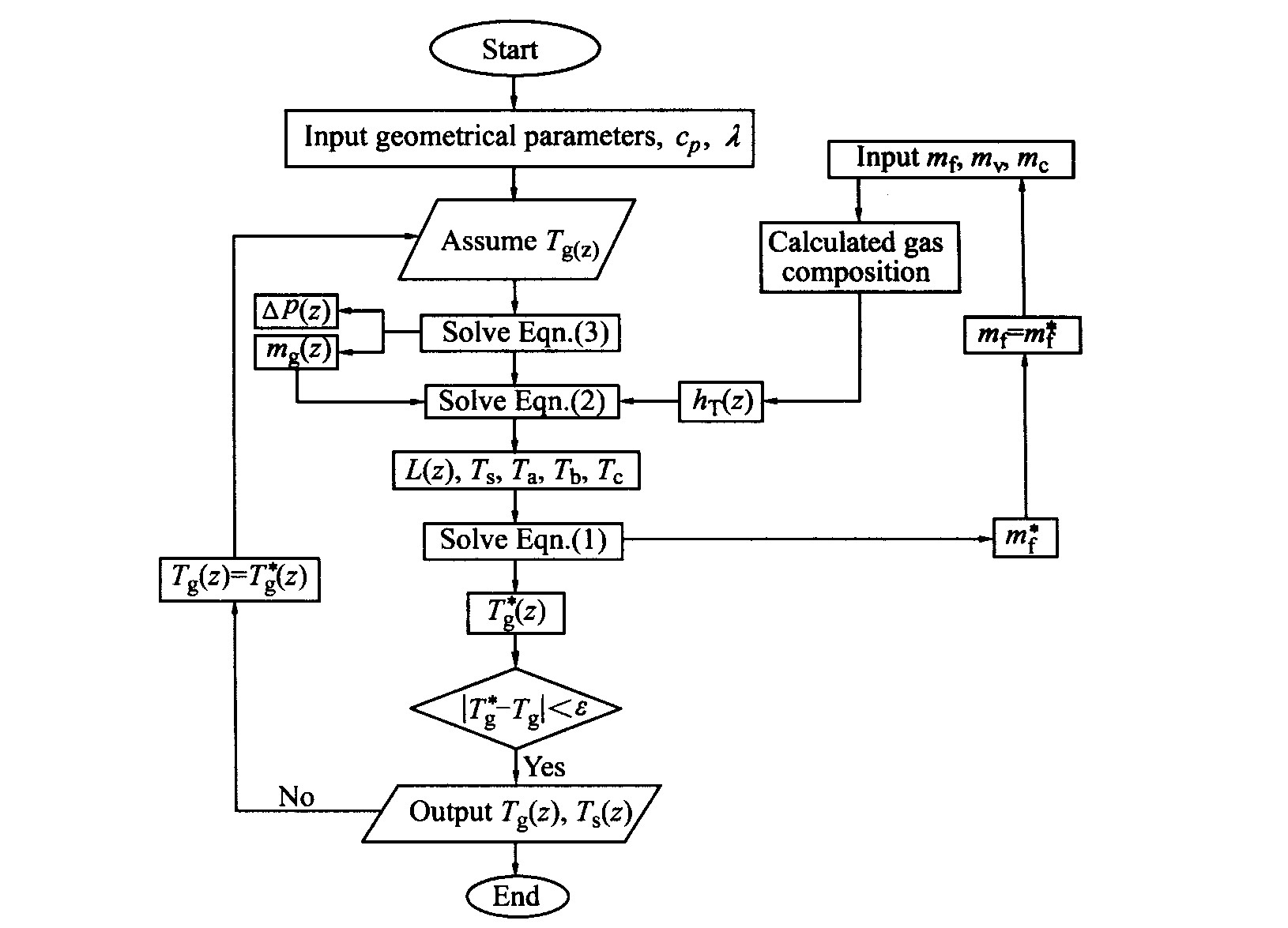

对上述方程进行有限差分离散, 然后用迭代法和追赶法耦合求解, 可得到焙烧炉炉体内的温度场、 烟气温度以及燃料使用量等参数。 图2所示为具体的求解框图。

首先假设一个烟气温度(Tg), 利用给定的负压与空气渗漏关系式, 用迭代法求解动量方程式(3), 可得火道内的负压和烟气流率(mg); 再解传热方程式(2), 可得炉体内各部分的温度场; 代入能量平衡方程式(1), 可得到一个新的Tg*和燃料使用量m*f; 比较Tg和T*g, 如果差值大于15 ℃, 重新返回计算, 否则计算结束, 输出Tg、 Ts、 mf等值。

图2 焙烧炉参数的计算框图

Fig.2 Computational scheme for determining parameters of baking furnace

整个计算过程只计算炉气从鼓风架进入到从排烟架排出这一过程, 即焙烧的预热段、 燃烧段和冷却段。

3 模拟结果与讨论

3.1 模型验证

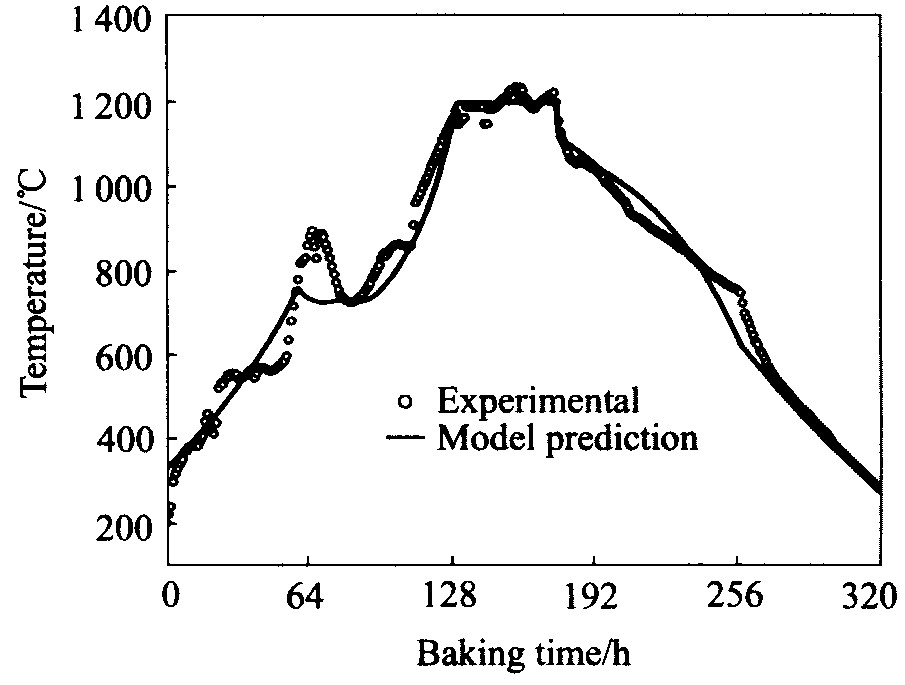

模型模拟的可靠性在很大程度上依赖于模型建立时进行的简化同工程实际的相差程度。 为了验证所建立的数学模型的可靠性, 本文作者对国内某大型铝业公司90室敞开式焙烧炉进行了综合测试工作

图3 烟气温度与焙烧时间的关系

Fig.3 Relationship between gas temperature profile and baking time

3.2 模拟结果

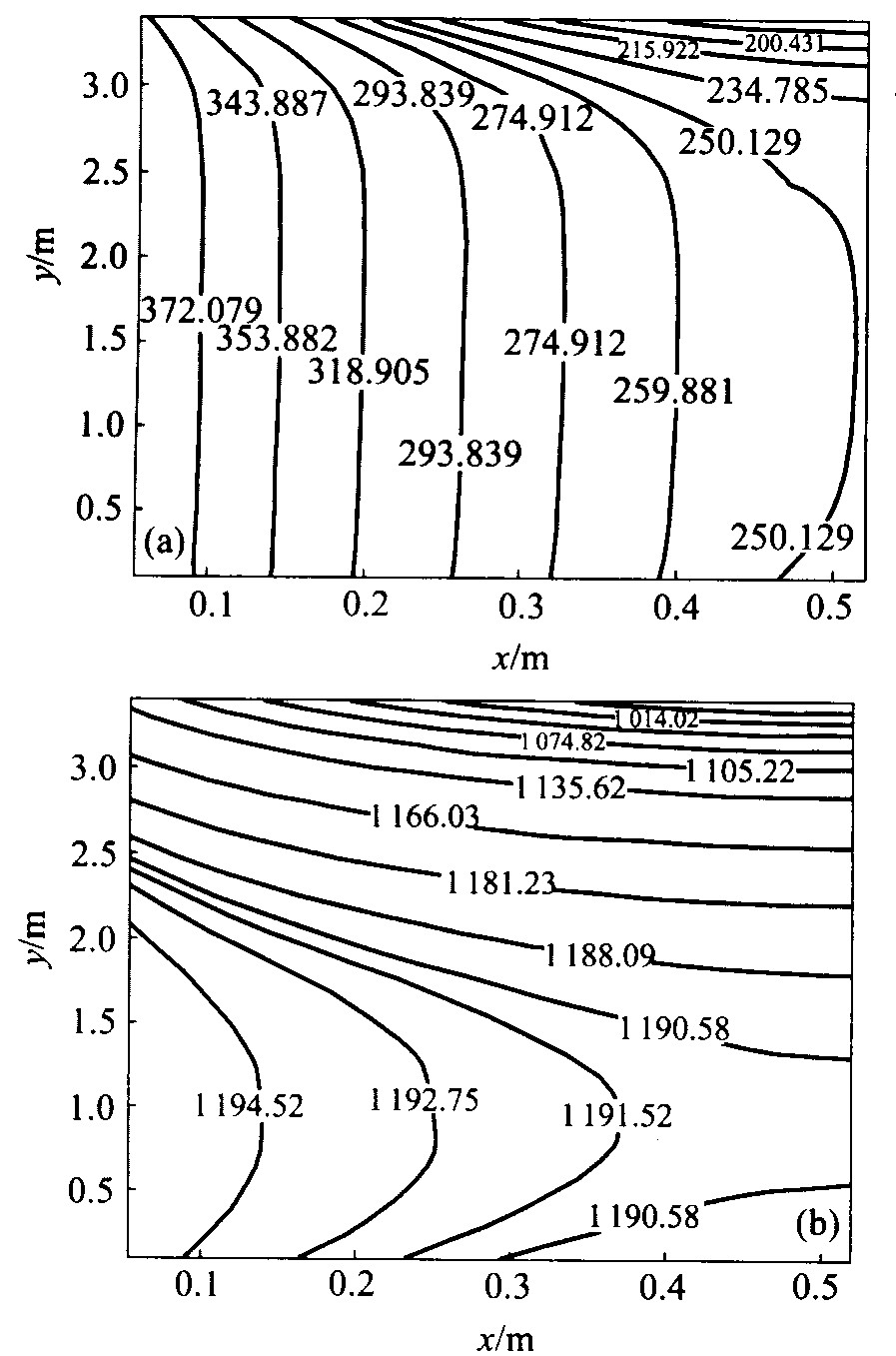

3.2.1 阳极内部温度场

焙烧阳极的质量很大程度上依赖于焙烧温度的均匀性和稳定性。 以上述90室焙烧炉的结构性能及焙烧工况为例, 进行了模拟计算。 图5所示为阳极内部x、 y方向的温度分布图, 其中图5(a)所示为焙烧进行到32 h的情况, 图5(b)所示为焙烧192 h(即燃烧终了)的情况。 由图5可知, 阳极在焙烧过程中其内部温度场大部分区域还是比较均匀的, 主要的温差集中在阳极的顶部和底部, 其中以顶部的温差最大。 敞开式阳极焙烧炉的炉顶一般都是敞开直接面向空气, 阳极顶部的保温只能依靠阳极上面覆盖的填充焦层, 加上焙烧炉都是负压操作, 大量的空气从炉顶渗入火道, 这必然会增加阳极顶部的温差。 因此, 要保证阳极焙烧温度的均匀性就必须降低焙烧炉炉顶和炉底的热损失, 特别是炉顶的热损失。 一般可适当增加阳极上部填充焦层来实现炉顶保温的目的。 同时, 在炉顶加盖炉盖可减少炉顶的热量辐射和空气渗入, 亦可大幅降低阳极上部的温差

图4 阳极温度与焙烧时间的关系

Fig.4 Relationship between anode temperature profile and baking time

图5 不同焙烧阶段时阳极内部温度分布

Fig.5 Temperature contours inside anode at different baking stages

(a)—Baking for 32 h; (b)—Baking for 192 h

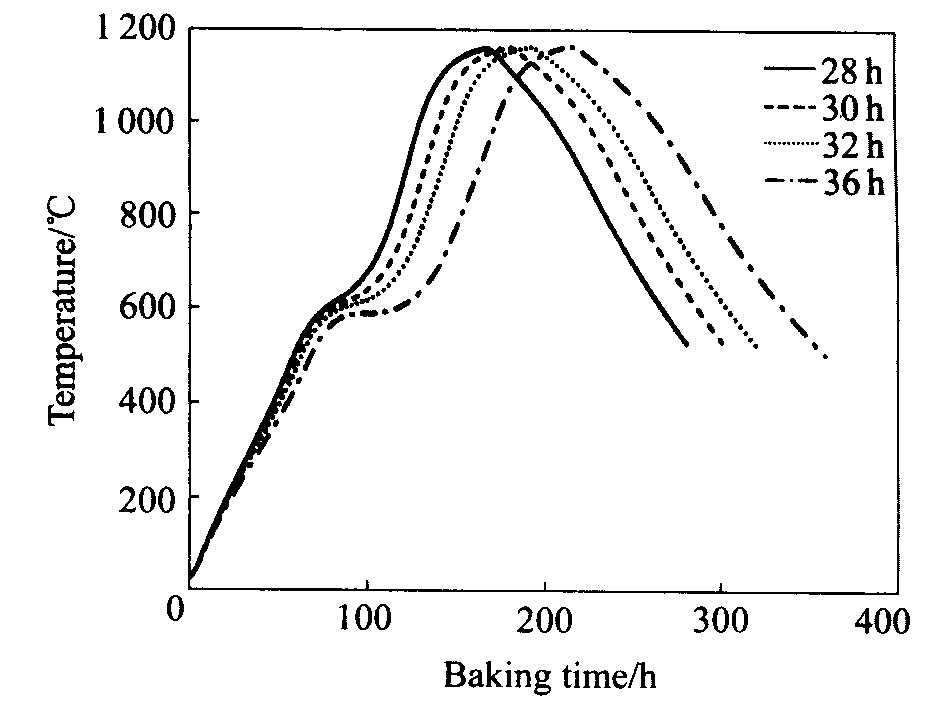

3.2.2 焙烧曲线

焙烧曲线的制定一般遵循“两头温升快, 中间温升慢”的原则, 即低温预热阶段和高温烧结阶段的加热速率要快一些, 而挥发分大量逸出的中温阶段加热速率要控制慢一些。 为此, 在其它工况相同的情况下, 对不同火焰循环时间下的焙烧进行了模拟计算, 其计算结果如图6和表1所示。

图6 不同火焰循环时间下 阳极的焙烧曲线

Fig.6 Anode temperature profiles after different firing cycle times

图6所示为4种火焰循环时间下阳极的焙烧曲线, 表1则对这几种情况下的温升速率情况及持续时间进行了比较。 由图6和表1可看出, 在计算的几种火焰循环时间下, 阳极的焙烧曲线基本都能符合“两头快, 中间慢”的原则, 但随着火焰循环时间的降低, 各温度范围内的阳极升温速率会升高, 而阳极的保温时间则随火焰时间的降低而减少。 同时, 我们对各火焰循环时间下的能耗情况进行了比较, 结果发现: 相对于32 h的情况, 火焰时间取36 h时能够节能6.1%, 而30 h时需要多耗能6.4%, 28 h时则需多耗能20.6%, 即能耗会随着火焰时间的降低而增大。 这是因为在其它条件不变的情况下, 要在较短的时间内达到预定的焙烧指标, 必然要耗费更多的能量, 也就是说, 火焰时间的降低是以牺牲能耗为代价的。 应该指出, 焙烧时间的缩短意味着生产能力的提高。 上述结论证实了提高生产能力与节约能耗的矛盾, 这对于焙烧炉焙烧曲线的制定具有指导性的参考意义。

表1 不同火焰循环时间下焙烧曲线比较

Table 1 Comparison of different firing cycle times

Temperature/℃ |

Mean anode heating rate/(℃·h-1) |

Continuing time/h |

|||||||||||||||

28 h |

30 h | 32 h | 36 h | 28 h |

30 h | 32 h | 36 h | ||||||||||

30-250 |

8.15 | 7.86 | 7.59 | 7.10 | 27 | 28 | 29 | 31 | |||||||||

250-700 |

5.92 | 5.29 | 4.89 | 4.09 | 76 | 85 | 92 | 110 | |||||||||

700-1 080 |

10.86 | 10.27 | 9.74 | 9.27 | 35 | 37 | 39 | 41 | |||||||||

>1080 |

- | - | - | - | 30 | 30 | 32 | 34 | |||||||||

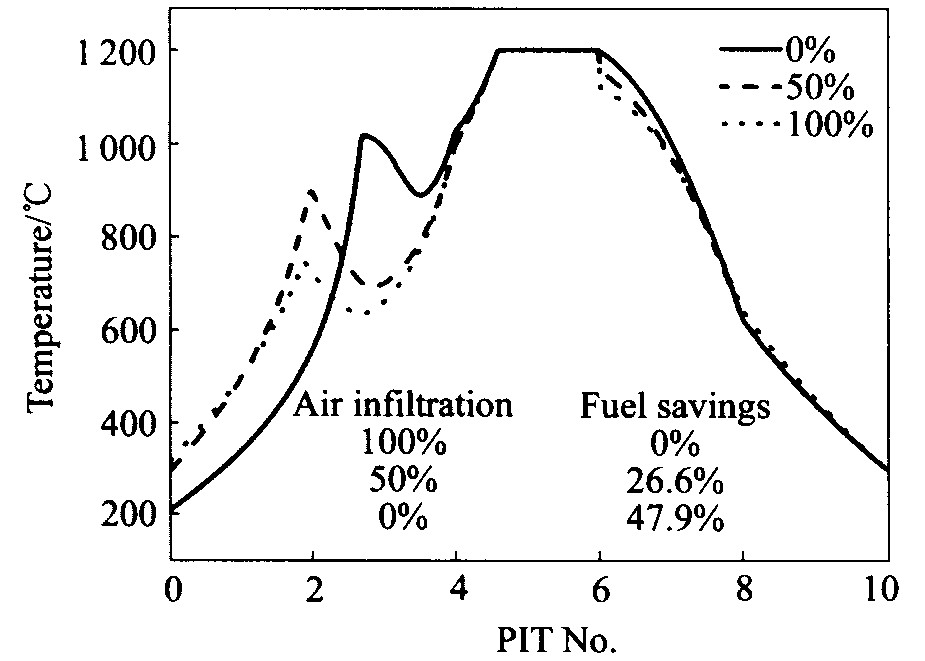

3.2.3 不同漏气工况的模拟

焙烧炉一般为负压操作。 负压操作的优势是可以很好地将燃烧段热量吸入到预热段, 使燃烧热得到充分利用; 但负压不可避免会造成空气渗漏, 特别是对于敞开式炉型, 由于负压而带来的空气渗漏是很严重的

图7 不同漏气情况下的烟气升温曲线

Fig.7 Flue gas temperature profiles of different air infiltration

4 结论

1) 通过对敞开式焙烧炉的热工过程进行系统的理论分析, 建立了焙烧炉热工过程的数学模型, 该数学模型用于模拟焙烧炉的热力行为是可行的, 模拟结果与试验测定结果符合很好。

2) 对焙烧过程中阳极内部温度场模拟的结果表明, 阳极内部温差最大的地方主要集中在炉子的顶部, 采取相应的措施减少炉顶的热量散失将有助于保持阳极焙烧温度的均匀性和稳定性, 从而提高阳极焙烧质量。

3) 不同的火焰循环时间和空气渗漏量对焙烧的能耗影响较大。 降低火焰循环时间将会导致能耗增大, 而减少空气渗漏则会降低能耗。 同时, 阳极焙烧时的温升速率也会随着火焰循环时间的降低而增大。 这对于焙烧炉的设计运行具有科学的理论参考价值。

4) 模型还可用于模拟不同的火道尺寸、 料箱尺寸以及阳极指标等条件下的焙烧情况, 这为敞开式焙烧炉的优化设计提供了一种新的思路。

参考文献

[2] FurmanA .Amathematicalmodelsimulatingananodebakingfurnace[J].LightMetals,1980.545552.

[3] StevensonDT .Anodebakingfurnacehydrodynamicfluemodeling[J].LightMetals,1988.307314.

[8] KreithF ,BlackWZ .BasicHeatTransfer[M ].NewYork:HarperandRow,1980:239.