DOI: 10.11817/j.ysxb.1004.0609.2021-36598

工艺参数对机器人搅拌摩擦焊轴向力和前进抗力的影响

陈树君1,孔德兵1,董建涛2,蒋晓青1,袁 涛1

(1. 北京工业大学 材料与制造学部智能成型装备与系统研究所,北京 100124;

2. 首都航天机械有限公司,北京 100076)

摘 要:

针对6061-T6铝合金机器人搅拌摩擦焊(RFSW)展开研究,首先在库卡机器人的末端和搅拌摩擦焊电主轴之间安装六维力传感器,搭建六维力传感器数据采集系统。其次采用不同的工艺参数对5 mm 6061-T6铝合金进行焊接,在焊接过程中实时监测搅拌头受到的轴向力和前进抗力,焊后对焊缝横截面进行观察与分析,对焊缝横截面进行拉伸测试和硬度测量,分析轴向力和前进抗力对焊缝微观组织及力学性能的影响。结果表明:搅拌头转速在800~3400 r/min之间,搅拌头转速对焊缝力学性能影响较小;焊接速度在60~360 mm/min之间,焊缝力学性能良好。焊接过程中搅拌针下压阶段轴向力最大,达到约5000 N,焊接阶段稳定时,轴向力约为3600 N,焊接阶段前进抗力最大,达到约-550 N。在焊接过程中,轴向力/前进抗力的比值为-6.5左右时焊缝性能良好。

关键词:

机器人搅拌摩擦焊;6061铝合金;轴向力;前进抗力;力学性能;

文章编号:1004-0609(2021)-04-0956-12 中图分类号:TG453.9 文献标志码:A

引文格式:陈树君, 孔德兵, 董建涛, 等. 工艺参数对机器人搅拌摩擦焊轴向力和前进抗力的影响[J]. 中国有色金属学报, 2021, 31(4): 956-967. DOI: 10.11817/j.ysxb.1004.0609.2021-36598

CHEN Shu-jun, KONG De-bing, DONG Jian-tao, et al. Influence of process parameters on axial force and transverse force of robot friction stir welding[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(4): 956-967. DOI: 10.11817/j.ysxb.1004.0609.2021-36598

目前,铝合金因其具有质量轻、耐腐蚀、比强度高和比刚度好等特性,被广泛应用于航空、航天、汽车、轨道交通等领域[1-2]。搅拌摩擦焊(Friction stir welding, FSW)是英国焊接研究所于1991年发明的一种固相焊接技术,具有绿色环保以及低成本的优势,被广泛应用于铝合金、镁合金等轻质合金的连接中[3-4]。龙门式以及台式搅拌摩擦焊可以实现二维平面的焊接,但无法完成高柔性的焊接,为了实现绿色化、轻量化、柔性化发展,机器人搅拌摩擦焊技术(Robot friction stir welding, RFSW)顺应而生,可实现高柔性的轻质合金的连接[5-6]。龙门式搅拌摩擦焊考虑的主要参数为搅拌头转速、焊接速度、下压深度以及搅拌头倾角,而机器人搅拌摩擦焊除了上述参数外,还必须得考虑机器人负荷能力,必须在额定载荷下完成焊接。目前,由于搅拌摩擦焊的搅拌头受力较大,导致机器人本身的刚性不足,焊接轻质板材的范围有限,焊缝质量受到搅拌头轴向力的影响较大[7-10],而解决机器人刚度不足的问题主要从机器人的末端控制的角度去优化[11]。因此,本文提出对机器人搅拌摩擦焊末端受力的研究,研究不同工艺参数下末端受力的变化,并对其性能作出分析,为实现搅拌摩擦焊的柔性焊接以及机器人末端控制提供数据支持。

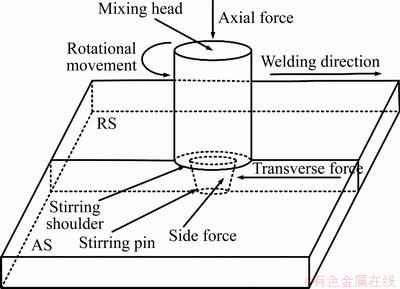

机器人在焊接过程中主要考虑的是机器人末端受到的轴向力以及促使机器人向前运动的前驱力。而搅拌摩擦焊受力复杂,如图1所示。通过简化分析,在焊接的过程中,搅拌头压入焊接材料中,受到垂直于焊接平面的力,即为轴向力,轴向力对焊接的质量影响最大[11]。搅拌头在行进过程中受到行进方向上的前进抗力以及材料给搅拌针的侧向力。前进抗力与机器人的前驱力相反。因此,本文从搅拌头受到的轴向力和前进抗力两个因素展开研究。

图1 FSW焊接受力示意图

Fig. 1 Schematic diagram showing force subjected in friction stir welding

针对机器人搅拌摩擦焊,较多的学者在机器人末端控制系统方面展开了研究。FEHRENBACHER等[12]开发了一套闭合环路控制系统,应用于机器人搅拌摩擦焊,在焊接的过程中,保持稳定的轴向力和热输入。WANG等[13]在机器人搅拌摩擦焊研究中采用了轴向力动力学模型法控制焊接过程,提高了定位精度。MISHRA等[14]提出了恒功率的自适应模糊控制方法,通过监控其主轴功率来提高焊接质量。MENDES等[15]采用了混合力/运动控制系统调整机器人轨迹,保证其焊接过程中恒定的焊接力,设计了异种反馈控制器用于路径反馈,实现了焊接高分子材料达到较高的质量水平。LONGHURST 等[16]提出了转矩控制代替力控制来实现搅拌摩擦焊接的工艺控制。

针对搅拌头的不同受力对搅拌摩擦焊接质量的影响。于岩等[17]研究了轴向压力对铝合金搅拌摩擦焊接头质量的影响,得出焊接速度和搅拌头转速一定时,轴向压力对拉伸及弯曲性能影响较小,轴向压力不能过大或者过小。HUSSEIN等[18]研究了6061铝合金的搅拌摩擦焊接过程,发现搅拌头转速提高,而轴向力降低,这是由于热输入的增大使得材料软化。GEORGE等[19]研究了搅拌针的轴向力与温度场的关系,建立了温度场模型,得出了搅拌针的长度对轴向力的影响较大。ROSE等[20]根据有限元的方法研究了不同工艺参数下搅拌头受力对搅拌摩擦焊过程流场的影响,得出轴向力对焊接区域的材料流动影响较大。

通过分析表明,国内外学者对搅拌摩擦焊的轴向力做了较多的研究,但极少有学者从机器人搅拌摩擦焊的轴向力以及前进抗力展开研究,本文从轴向力以及前进抗力的角度出发,研究不同工艺参数下过程力的变化规律,并对其性能做出分析,为实现搅拌摩擦焊的柔性焊接以及机器人末端控制提供数据支持。

1 实验

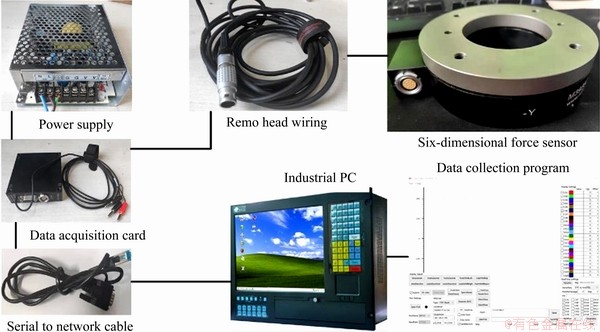

实验所用的材料为5mm厚的6061-T6铝合金板材,化学成分如表1所列。6061铝合金属于热处理可强化铝合金,具有较好的塑性和良好的力学性能。

表1 6061铝合金化学成分

Table1 Chemical composition of 6061aluminum alloy (mass fraction, %)

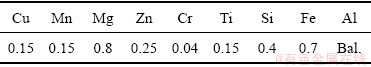

机器人搅拌摩擦焊设备采用KR500_R2830_ MT型号的库卡机器人配套专用电主轴,如图2所示。该设备包含了库卡机器人、六维力传感器、高速电主轴、搅拌头以及工装台等。其中六维力传感器采用的是宇立仪器(Sunrise Instruments)品牌,基面通过转接件与库卡机器人的末端法兰盘连接,工作面通过转接头与高速电主轴的桁架连接,六维力传感器可采集到电主轴传递的三个方向的力和力矩,实时监测搅拌头末端的受力情况。

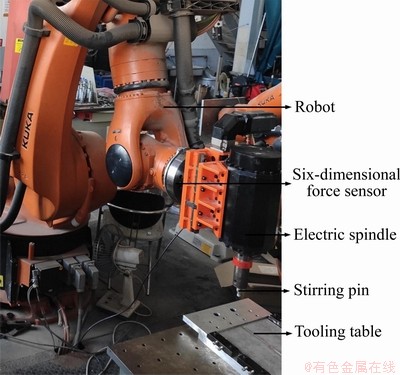

六维力传感器数据采集系统如图3所示,由六维力传感器、雷莫头、24 V电源、数据采集卡、串口转网口连接线以及工控机组成。采集系统中数据采集卡选用M8128数据采集卡,采用以太网通信。六维力传感器通过雷莫头连接数据采集卡,数据采集卡连接PC,设置网段以及端口号,实现数据的采集。搭建完毕后对电主轴进行重力补偿,并最终转换六维力传感器力的比值以及方向得到机器人搅拌摩擦焊的轴向力和前进抗力。

图2 机器人搅拌摩擦焊接设备

Fig. 2 Robot friction stir welding equipment

搅拌头轴肩直径为15 mm,根部直径为6 mm,尖部直径为4.2 mm,长度为4.65 mm,搅拌针形貌为带螺纹的三平面圆锥形,可增加搅拌针与材料的接触面积从而增加产热。焊接试样由两块尺寸为300 mm×150 mm×5 mm的板材构成,板面平整,焊接方式为对接。机器人搅拌摩擦焊的工艺参数主要包括:搅拌头旋转速度(ω),搅拌针压入深度(h),焊接速度(v),搅拌头倾角(θ)等。经过前期实验,结合焊接效果选定在实验过程中ω、v分别在800~3400 r/min和78~600 mm/min的范围内变化,搅拌针压入深度(h)为4.75 mm,搅拌针倾角(θ)为2°。实验方案如表2所列。

焊后采用电火花切割机垂直于焊接方向切割金相试样,金相尺寸为22 mm×8 mm×5 mm,经过粗磨、精磨和抛光处理后利用凯勒试剂对试样进行腐蚀。使用Olympus LEXT OLS4100 光学显微镜对焊缝微观组织进行观察分析。拉伸试样的设计和加工按照国标GB/T 228.1—2010的规定进行,如图4所示。

线切割切取试样之后,用砂纸对试样的侧面进行仔细打磨,以消除线切割加工痕迹对拉伸性能的影响。试样选取位置位于焊缝长度上的中后部,每组参数选取3个样品测试并取其平均值,以保证测试结果的可靠性。测试设备采用CSS-1110电子式万能试验机,拉伸速率1 mm/min。在焊接横截面上使用HV-1000Z型自动转塔显微硬度计进行显微硬度测量,测量间距为0.5 mm,测量载荷为1.96 N,载荷持续时间为10 s。

图3 六维力传感器数据采集系统

Fig. 3 Six-dimensional force sensor data acquisition system

表2 工艺参数实验方案

Table 2 Experimental scheme of process parameters

图4 拉伸试样示意图

Fig. 4 Schematic diagram of tensile specimens (Unit: mm)

2 实验结果

2.1 搅拌针下压阶段力行为

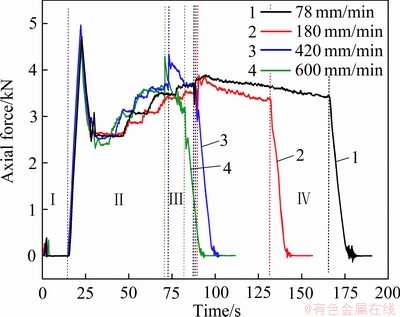

图5所示为搅拌头转速为1400 r/min、焊接速度从78 mm/min到600 mm/min时轴向力分布规律。从图5中得出,整个焊接过程共分为4个阶段,分别是Ⅰ、Ⅱ、Ⅲ、Ⅳ,其中Ⅰ阶段指的是紫色虚线左侧的区域,作为对刀阶段(即寻找焊接起点)。Ⅱ阶段指的是紫色虚线到第一条黑色/红色/蓝色/绿色虚线之间的区域,作为搅拌针下压阶段。Ⅲ阶段指的是两条相同的黑色/红色/蓝色/绿色虚线之间的区域,指的是焊接阶段。Ⅳ阶段指的是第二条黑色/红色/蓝色/绿色虚线之后的区域,指的是搅拌针退出阶段。后文的区域划分均是如此。在对刀阶段,轴向力急速变大,并急速转为0,这是控制系统设定的寻找焊接起点。在搅拌针下压阶段,轴向力迅速增加,这是由于搅拌针在插入的过程中,搅拌针需要克服材料的抗变形能力,随着插入量的增加,搅拌针与材料的接触面积不断加大,导致轴向力不断增加,达到最大,约为5000 N。当搅拌针扎入预设的下压量之后,部分铝合金塑化,抗变形能力减小,轴向力开始下降。这时观察搅拌针是否下压到位,由于串联机器人本身刚性不足,机器人存在一定的变形量,需要通过微调使得搅拌针下压量压入到位,通过不断的微调,使得轴向力不断增大,整个的下压微调也是使得下压阶段时间较长的原因。搅拌针下压阶段,轴向力有一个激增,这是由于在搅拌针下压的过程中,搅拌轴肩与焊接板材接触,接触面增大,导致轴向力激增。在焊接阶段,焊接速度对轴向力的影响较小,焊接速度越低,焊接越平稳,当焊接速度为78 mm/min时,轴向力约为3600 N。较高的焊接速度会导致较低的温度和较高的应变率。COLEGROVE等[21]研究认为,较高的焊接速度会增加搅拌摩擦焊塑性变形所需要的流动应力,流动应力的增加导致轴向力增加。当焊接速度为420 mm/min和600 mm/min时,在焊接阶段,轴向力起伏较大,不太稳定。在搅拌针退出阶段,随着搅拌针的退出,搅拌针与材料的接触逐渐变少,轴向力不断减小,在搅拌针彻底退出的那一阶段,轴向力有微小的波动,这是由于发生了振动,最终轴向力降为0。

图5 不同焊接速度轴向力分布规律

Fig. 5 Distribution of axial force at different welding speeds

图6所示为搅拌头转速为1400 r/min、焊接速度从78 mm/min到600 mm/min时前进抗力分布规律。在搅拌针下压阶段,前进抗力波动较大,在搅拌针插入一段时间后,前进抗力约为-150 N左右,这是由于搅拌针需要抵抗材料的抗变形能力。在焊接阶段,焊接速度对焊接的平稳性影响较大,焊接速度越低,焊接越平稳,这是由于焊接速度增加,增加了搅拌针受到的流动应力,使得焊接受力更加复杂,焊接波动变大。在焊接平稳时,焊接速度为78 mm/min时,前进抗力约为-550 N;焊接速度为180 mm/min时,前进抗力约为-700 N。当焊接速度为420 mm/min和600 mm/min时,前进抗力波动较大。

图6 不同焊接速度前进抗力分布规律

Fig. 6 Distribution rule of advancing resistance at different welding speeds

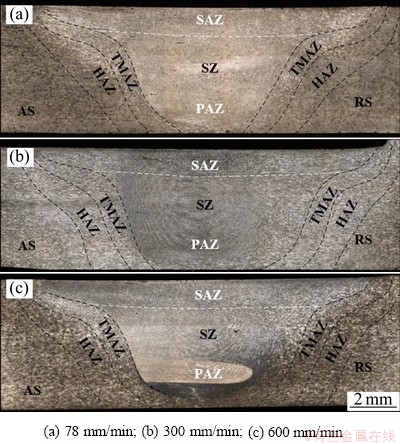

图7(a)、(b)、(c)所示分别为RFSW焊接速度为78 mm/min、300 mm/min、600 mm/min的接头宏观形貌。从焊缝的横截面可以看出,接头横截面形貌良好,未出现隧道、销孔、蠕虫孔等,表明本实验所采用的RFSW焊接工艺可以获得无缺陷的接头。在焊接的过程中,母材区(BM)温度有一定的升高,但依然表现出与工件在既定条件下的相同性能。靠近焊缝处的热影响区(HAZ),在焊接的过程中被充分加热,改变其性能,包括抗拉强度、硬度、延展性能的变化,但一般不改变晶粒的尺寸以及化学组成。热机影响区(TMAZ)是搅拌针旋转末端周围形成的区域,工件被充分加热软化,形成塑性变形。搅拌区(SZ)是指被搅拌针搅拌的区域,包括轴肩影响区(SAZ)和搅拌针影响区(PAZ),SAZ是指既受到搅拌针的搅拌作用,又受到搅拌轴肩向下的挤压作用区域,PAZ是只受到搅拌针搅拌作用的区域。

比较不同焊接速度的焊缝宏观形貌,观察得到前进侧的搅拌区(SZ)与热机影响区(TMAZ)之间有较为清晰的界限,后退侧的SZ与TMAZ之间界限模糊。这是材料的塑性流动造成的,在焊接过程中,前进侧的母材被搅拌针从母材切割下,在搅拌针的挤压和摩擦力的作用下沿搅拌针的后方向前进侧运动,而后退侧并没有这一现象,所以并无明显的界限。SZ材料由于受到搅拌针和轴肩的共同作用,塑性流动速度较快,TMAZ材料受到搅拌针的作用较小,两者之间的流动形成速度梯度,致使SZ与TMAZ间会产生应力集中,经拉伸试验断裂处大多在SZ与TMAZ的交界处。从图7(c)明显观察到搅拌针影响区(PAZ)变得更亮更窄,晶粒粗大(见图8),抗拉强度急剧降低,焊接性能降低。

图7 不同焊接速度焊缝横截面宏观形貌

Fig. 7 Macroscopic morphologies of weld cross section at different welding speeds

图8所示为焊接速度为300 mm/min、搅拌头转速为1400 r/min的RFSW接头宏观形貌。图10所示为对应于图8中各个区域(红框字母区域)的显微组织。热输入影响接头内部晶粒形貌和分布,RFSW的热输入一部分来自于搅拌头于工件之间的摩擦产热,一部分来自于金属塑性流动产热。如图8和图10所示,图10(a)和(i)所示分别为前进侧和后退侧BM的显微组织,图10(b)和(h)所示分别为前进侧和后退侧HAZ的显微组织,对比发现,BM和HAZ的晶粒尺寸变化较小,出现一些细长条的晶粒,这是由于HAZ不受搅拌针的机械搅拌作用,晶粒在动态再结晶的过程中,不会被搅碎,出现晶粒粗化现象。图10(c)和图10(g)所示分别为前进侧和后退侧TMAZ的显微组织,受到搅拌针的作用较小,晶粒尺寸相对于BM和HAZ变小,但依然较大。图10(d)、图10(e)和图10(f)所示为SZ的上中下3个不同区域的显微组织,3个区域均出现细小的等轴晶再结晶,晶粒尺寸均较小,这是由于在搅拌过程中,SZ受到搅拌针的旋转以及横移作用引起动态再结晶的严重塑性变形和高温造成的。从图中可以看出,SZ从上到下晶粒尺寸逐渐变小,SAZ位于搅拌区上端,受到搅拌针和轴肩的双重作用,热输入最大,在结晶的过程中热量累积最多,使得晶粒最大。

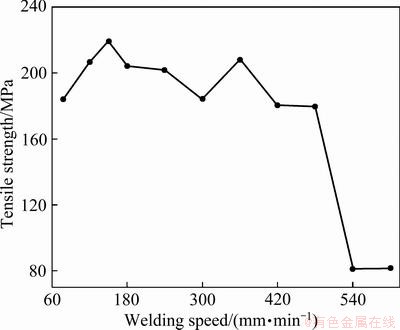

图9所示为搅拌头转速为1400 r/min,焊接速度从78 mm/min到600 mm/min的抗拉强度。从图9中得出焊接速度在120 mm/min到360 mm/min之间时,抗拉强度较好,焊接速度为150 mm/min时,抗拉强度最好,约达到220 MPa。当焊接速度达到480 mm/min以上时,抗拉强度急剧降低,达到540 mm/min时,抗拉强度变为约80 MPa。对比图5和图6发现,焊接速度为300 mm/min、420 mm/min和600 mm/min时的焊缝横截面抗拉强度均低于焊接速度为150 mm/min的焊缝横截面抗拉强度。这是由于焊接速度为300 mm/min、420 mm/min和600 mm/min时,焊接阶段的轴向力和前进抗力均不稳定,均是急速上升后呈缓慢下降的趋势,这是由于焊接速度过大,机器人本体受到的惯性力较大,机器人本体在较大的速度运行中,受到的转矩较大,造成焊接过程中的振幅较大,导致焊接性能变差。

图8 焊缝横截面宏观形貌(300 mm/min,1400 r/min)

Fig. 8 Macroscopic morphology of weld cross section (300 mm/min,1400 r/min)

图9 不同焊接速度时的抗拉强度

Fig. 9 Tensile strength at different welding speeds

不同焊接速度(搅拌头转速为1400 r/min)的焊缝横截面中心显微硬度分布如图11所示。显微硬度的分布呈现“W”型,不同焊接速度下的SZ、TMAZ、HAZ均受到搅拌针的软化作用,受到轴向力和前进抗力的影响,使得3个区域的硬度均低于母材的83HV。后退侧的显微硬度低于前进侧的显微硬度,这是显微组织所致,前进侧收到搅拌针的切割,发生动态再结晶,使得硬度高于后退侧。TMAZ 和HAZ的硬度最低,硬度值在52.5HV到65HV之间浮动。SZ的硬度值在62.5HV到80HV范围内,SZ的硬度高于TMAZ和HAZ的,这是由于SZ受到搅拌针作用发生动态再结晶,动态再结晶的晶粒还没未长大,就被搅拌针搅碎,形成细小等轴晶粒[22]。

2.2 搅拌头转速对机器人搅拌摩擦焊缝接头的影响

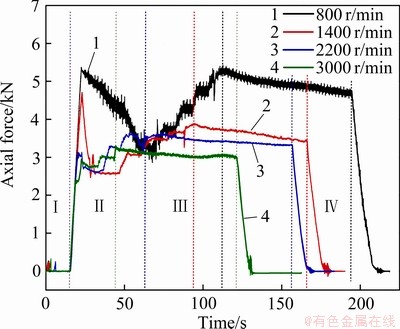

图12所示为焊接速度为78 mm/min,搅拌头转速从800 r/min到3000 r/min的轴向力分布规律。在搅拌针下压阶段,轴向力不稳定,和搅拌针下降的速度有相应的影响。对比图5,在搅拌针下压阶段,搅拌针转速对轴向力的影响较大,搅拌针转速越高,轴向力越小,这是转速越高,搅拌针和材料接触的效率越高,热输入效率提高,轴向力变小。在焊接阶段,轴向力较为平稳,搅拌针转速越大,轴向力越小。搅拌头转速为800 r/min时,轴向力约为5000 N;搅拌头转速为1400 r/min时,轴向力约为3600 N;搅拌头转速为2200 r/min时,轴向力约为3400 N;搅拌头转速为3000 r/min时,轴向力约为3000 N。肖波等[7, 23-24]研究得到,在焊接速度一定时,在焊接阶段,随着搅拌头转速的增大,焊接温度随着转速的增大不断升高,这是由于搅拌头的产热功率增强了,所以搅拌头的轴向力降低。温度是金属变形阻力影响强烈的一个因素,这是由于随着变形温度的提高,金属原子热震动的振幅变大,为金属塑性变形创造了条件,使得滑移阻力减小,同时增加了非晶扩散机理及晶间黏性流动,使变形阻力降低,最终导致了搅拌头的轴向力降低。

图13所示为焊接速度为78 mm/min,搅拌头转速从800 r/min到3000 r/min的前进抗力分布规律。从图13中得出在搅拌针下压阶段,前进抗力不稳定,搅拌针转速对前进抗力的影响较大,转速越低,前进抗力波动越大。在焊接阶段,前进抗力较为平稳,搅拌针转速越大,前进抗力越小,这是由于随着转速的增大,搅拌头的产热效率提高,搅拌针在行进的过程中阻力变小。在焊接平稳时,搅拌头转速为800 r/min时,前进抗力约为-650 N。对比图6,搅拌头转速对前进抗力的影响更为明显,焊接速度对前进抗力的波动较大。

图10 不同区域显微组织(300 mm/min,1400 r/min)

Fig. 10 Microstructures in different regions (300 mm/min, 1400 r/min)

图11 不同焊接速度显微硬度分布

Fig. 11 Microhardness distribution at different welding speeds

图12 不同搅拌头转速轴向力分布规律

Fig. 12 Axial force distribution of different stirring head rotation speed

图13 不同搅拌头转速前进抗力分布规律

Fig. 13 Distribution law of advancing resistance of different rotating speed of stirring head

图14(a)~(c)所示分别为RFSW搅拌头转速为1000、1800、3000 r/min的接头宏观形貌,从焊缝的横截面可以看出,接头横截面形貌良好,未出现隧道、销孔、蠕虫孔等,表明本实验所采用的RFSW焊接工艺可以获得无缺陷的接头。从图14中可以清晰地得出,搅拌头转速越小,搅拌区、轴肩影响区、热影响区界限清晰,洋葱环较为清晰。

图15所示为焊接速度为78 mm/min,搅拌头转速从800 r/min到3400 r/min的抗拉强度。从图15中我们得出搅拌头转速在800 r/min到3400 r/min 之间时,抗拉强度较好,抗拉强度在190 MPa到198 MPa之间波动,波动范围较小,这说明在搅拌头转速在800 r/min到3400 r/min之间,均能获得性能良好的焊缝接头。搅拌头转速为2200 r/min时,抗拉强度最好。当搅拌头转速达到3400 r/min以上时,抗拉强度急剧降低,焊接失效。

图14 不同焊接速度焊缝横截面宏观形貌

Fig. 14 Macroscopic morphologies of weld cross section at different rotating speed of stirring head

图15 不同搅拌头转速时的抗拉强度

Fig. 15 Tensile strength of different stirring head rotation speed

不同搅拌头转速(焊接速度为78 mm/min)的焊缝横截面中心显微硬度分布如图16所示,显微硬度的分布呈现“W”型,TMAZ、HAZ的显微硬度明显低于SZ的。在SZ,搅拌头转速越高,硬度越大,这是由于SZ受到搅拌针的作用,发生动态再结晶,转速越大,搅拌针搅碎晶粒的效率越高,显微硬度也就越大。TMAZ和HAZ受到搅拌针的作用不明显,所以不能得出搅拌头转速对其硬度的显著影响。

图16 不同搅拌头转速时的显微硬度分布

Fig. 16 Microhardness distribution of different stirring head rotation speed

3 讨论

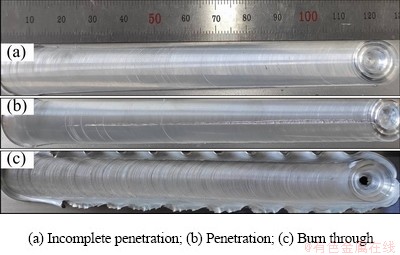

在不同焊接状态下,分析轴向力与前进抗力对焊缝接头的影响。图17(a)~(c)所示分别为RFSW不同焊接状态的焊缝表面形貌,图17(a)所示为焊透状态,焊接性能良好;图17(b)所示为未焊透状态,焊缝接头力学性能较差;图17(c)所示为焊穿状态,焊缝接头力学性能较差。

图17 不同焊接状态表面形貌

Fig. 17 Surface morphologies in different welding states

图18所示为图17中不同焊接状态下搅拌针所受的轴向力的分布。在搅拌针下压阶段,不论是焊透、焊穿,还是未焊透状态,轴向力先急速上升,然后缓慢下降,又稳步上升。其中,在焊穿状态下,轴向力最高约4800 N;在焊透的状态下,轴向力最大约4600 N; 在未焊透的状态下,轴向力最大约4000 N。在焊接阶段,焊穿状态下,轴向力不断上升,约为5000 N;焊透的状态下,轴向力保持微小下降,约为3600 N左右;未焊透的状态下,轴向力保持微小下降,轴向力约为2700 N左右。在搅拌针退出阶段,3种状态下,轴向力均不断降低,最终变为0。

图18 不同焊接状态下轴向力的分布规律

Fig. 18 Distribution of axial force under different welding conditions

图19所示为图17中不同焊接状态下搅拌针所受的前进抗力的分布。在搅拌针下压阶段,不论是焊透、焊穿,还是未焊透状态,前进抗力无规律,波动较大。在焊接阶段,焊穿状态下,前进抗力基本保持稳定,约为-450 N;焊透的状态下,前进抗力基本保持不变,约为-550 N左右;未焊透的状态下,轴向力略有些许下降,前进抗力约为-500 N左右。在搅拌针退出阶段,3种状态下,前进抗力均不断降低,最终变为0。

图20所示为图17中不同焊接状态下焊接阶段搅拌针所受的轴向力(Fa)/前进抗力(Ft)的分布。在焊接阶段,未焊透状态,Fa/Ft的比值最小,约为-5,比值较为恒定;焊穿状态,Fa/Ft的比值逐渐变大,比值波动较大,不稳定,约为-12;焊透状态,Fa/Ft的比值较稳定,约为-6.5。

图19 不同焊接状态下前进抗力的分布规律

Fig. 19 Distribution of advancing resistance under different welding conditions

图20 不同焊接状态下轴向力/前进抗力的分布规律

Fig. 20 Distribution law of axial force/advance resistance under different welding states

4 结论

1) 焊接速度对6061铝合金机器人搅拌摩擦焊接头力学性能影响较大,焊接速度在60~360 mm/min之间能得到较好的焊缝接头,当焊接速度达到540 mm/min时,焊接不稳定,抗拉强度急剧降低。

2) 搅拌头转速对6061铝合金机器人搅拌摩擦焊接头力学性能影响较小,搅拌头转速在800~3000 r/min之间均能得到较好的焊缝接头。

3) 机器人搅拌摩擦焊在焊接过程中,下压阶段的轴向力和前进抗力均最大,轴向力在不同的阶段受到焊接速度、搅拌头转速和下压深度的影响,在焊接阶段,搅拌头旋转速度越大,热输入越高,搅拌针受到的轴向力和前进抗力越小。

4) 焊缝横截面的显微硬度呈“W”型分布,搅拌区的显微硬度略低于母材的显微硬度,显微硬度最低的区域位于热影响区和热机影响区之间。

5) 轴向力/前进抗力的比值为-6.5左右时,焊缝性能良好,焊接过程稳定。

REFERENCES

[1] PRATER T. Friction stir welding of metal matrix composites for use in aerospace structures[J]. Acta Astronautica, 2014, 93(1): 366-373.

[2] 李红. 城轨铝合金车体侧墙搅拌摩擦焊技术研究[D]. 哈尔滨工业大学, 2014.

LI Hong. Research on friction stir welding technology for side walls of urban rail aluminum alloy carbody[D]. Harbin Institute of Technology, 2014.

[3] SIMONCINI M, FORCELLESE A, MARTARELLI M, et al. Effect of process parameters on vertical forces and temperatures developed during friction stir welding of magnesium alloys[J]. International Journal of Advanced Manufacturing Technology, 2016, 85(1/4): 595-604.

[4] 栾国红, 郭德伦. 搅拌摩擦焊技术在中国的发展和推广应用[J]. 航空制造技术, 2014, 461(17): 70-75.

LUAN Guo-hong, GUO De-lun. The development, promotion and application of friction stir welding technology in China[J]. Aeronautical Manufacturing Technology, 2014, 461(17): 70-75.

[5] GUILLO M, DUBOURG L. Impact & improvement of tool deviation in friction stir welding: Weld quality & real-time compensation on an industrial robot[J]. Robotics & Computer Integrated Manufacturing, 2016, 39(Jun.): 22-31.

[6] 董春林, 李继忠, 栾国红. 机器人搅拌摩擦焊发展现状与趋势[J]. 航空制造技术, 2014, (17): 76-79.

DONG Chun-lin, LI Ji-zhong, LUAN Guo-hong. Development status and trend of robot friction stir welding[J]. Aeronautical Manufacturing Technology, 2014, (17): 76-79.

[7] 张 昊. 低轴向力机器人搅拌摩擦焊工艺基础研究[D]. 南昌: 南昌航空大学, 2018.

ZHANG Hao. Basic research on low axial force robot friction stir welding process[D]. Nanchang: Nanchang Hangkong University, 2018.

[8] ZHANG H W, ZHANG Z, CHEN J T. Finite element simulation of the friction stir welding process[J]. 2005, 403(1/2): 340-348.

[9] ASTARITA A, SQUILLACE A, CARRINO L. Experimental study of the forces acting on the tool in the friction-stir welding of AA 2024 T3 sheets[J]. Journal of Materials Engineering & Performance, 2014, 23(10): 3754-3761.

[10] 丁 毅. 空间曲线搅拌摩擦焊力热综合分析与控制[D]. 上海: 东华大学.

DING Yi. Comprehensive thermal analysis and control of space curve friction stir welding force[D]. Shanghai: Donghua University.

[11] LONGHURST W R, STRAUSS A M, COOK G E. The identification of the key enablers for force control of robotic friction stir welding[J]. Journal of Manufacturing Science & Engineering, 2011, 133(3): 31008.

[12] FEHRENBACHER A, SMITH C B, DUFFIE N A, et al. Combined temperature and force control for robotic friction stir welding[C]// ASME 2013 International Manufacturing Science and Engineering Conference Collocated with the 41st North American Manufacturing Research Conference. 2014: 21007.

[13] WANG K, LEONARD F, ABBA G. Dynamic model identification of axial force in robotic friction stir welding[J]. Ifac Papersonline, 2015, 48(3): 1936-1941.

[14] MISHRA R S, MA Z Y. Friction stir welding and processing Ⅷ[J]. Materials Science & Engineering R, 2005, 50(1/2): 1-78.

[15] MENDES N, NETO P, SIM O M A, et al. A novel friction stir welding robotic platform: welding polymeric materials[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(1/4): 37-46.

[16] LONGHURST W R. Force control of friction stir welding[J]. Dissertations & Theses-Gradworks, 2009.

[17] 于 岩, 王陆钊, 于 海, 等. 不同轴向压力对铝合金侧墙搅拌摩擦焊质量的影响[J]. 电焊机, 2018, 48(3): 327-330.

YU Yan, WANG Lu-zhao, YU Hai, et al. Effects of different axial pressures on the quality of friction stir welding of aluminum alloy side walls[J]. Electric Welding Machine, 2018, 48(3): 327-330.

[18] HUSSEIN S A, TAHIR A S M, IZAMSHAH R. Generated forces and heat during the critical stages of friction stir welding and processing[J]. Journal of Mechanical Science & Technology, 2015, 29(10): 4319-4328.

[19] GEORGE N, LAMPEAS I D. Effects of nonconventional tools on the thermo-mechanical response of friction stir welded materials[J]. Journal of Manufacturing Science and Engineering, 2015, 137(5): 51020.

[20] ROSE A R, MANISEKAR K, BALASUBRAMANIAN V. Effect of axial force on microstructure and tensile properties of friction stir welded AZ61A magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 974-984.

[21] COLEGROVE P, PAINTER M, MILLER T. 3 dimensional flow and thermal modelling of the friction stir welding process thermal modeling[J]. 2000.

[22] 张 华, 庄欠玉, 张 贺. 2219铝合金搅拌摩擦焊接头晶间腐蚀分析[J]. 焊接学报, 2016, 37(8): 79-82.

ZHANG Hua, ZHUANG Qian-yu, ZHANG He. Analysis of Intergranular corrosion of 2219 aluminum alloy friction stir welding joint[J]. Transactions of the China Welding Institution, 2016, 37(8): 79-82.

[23] PAIDAR M, SADEGHI F, NAJAFI H, et al. Effect of pin and shoulder geometry on stir zone and mechanical properties of friction stir spot-welded aluminum alloy 2024-T3 sheets[J]. Journal of Engineering Materials and Technology, 2015, 137(3): 31004.

[24] 肖 波. 搅拌摩擦焊主轴下压力控制技术研究与实现[D]. 上海: 东华大学, 2017.

XIAO Bo. Research and realization of down-pressure control technology of friction stir welding spindle[D]. Shanghai: Donghua University, 2017.

Influence of process parameters on axial force and transverse force of robot friction stir welding

CHEN Shu-jun1, KONG De-bing1, DONG Jian-tao2, JIANG Xiao-qing1, YUAN Tao1

(1. Institute of Intelligent Forming Equipment and System, Faculty of Materials and Manufacturing, Beijing University of Technology, Beijing 100124, China;

2. Capital Aerospace Machinery Company, Beijing 100076, China)

Abstract: This article focuses on the 6061-T6 aluminum alloy robot friction stir welding (RFSW). Firstly, a six-dimensional force sensor was installed between the end of the KUKA robot and the friction stir welding electric spindle to build a six-dimensional force sensor data acquisition system. Secondly, the 5 mm 6061-T6 aluminum alloy was welded at different process parameters. During the welding process, the axial force and forward resistance of the stirring head were monitored in real time. After welding, the cross section of the weld was observed and analyzed. The section was subjected to tensile test and hardness measurement to analyze the influence of axial force and forward resistance on the microstructure and mechanical properties of the weld. The results show that the speed of the stirring head is between 800 and 3400 r/min, and the speed of the stirring head has little effect on the mechanical properties of the weld; the welding speed is between 60 and 360 mm/min, and the mechanical properties of the weld are good. During the welding process, the axial force of the stirring pin is the largest in the pressing stage, which reaches about 5000 N. When the welding stage is stable, the axial force is about 3600 N, and the forward resistance of the welding stage is the largest, reaching about -550 N. In the welding process, the performance of the weld is good when the ratio of axial force/forward resistance is about -6.5.

Key words: robot friction stir welding; 6061 aluminum alloy; axial force; mechanical properties

Foundation item: Project(2018YFB1306400) supported by the National Basic Research Development Program of China

Received date: 2020-06-30; Accepted date: 2020-10-20

Corresponding author: JIANG Xiao-qing; Tel: +86-10-67392667; E-mail: xjiang@bjut.edu.cn

(编辑 王 超)

基金项目:国家重点研发计划资助项目(2018YFB1306400)

收稿日期:2020-06-30;修订日期:2020-10-20

通信作者:蒋晓青,讲师, 博士;电话:010-67392667;E-mail:xjiang@bjut.edu.cn

摘 要:针对6061-T6铝合金机器人搅拌摩擦焊(RFSW)展开研究,首先在库卡机器人的末端和搅拌摩擦焊电主轴之间安装六维力传感器,搭建六维力传感器数据采集系统。其次采用不同的工艺参数对5 mm 6061-T6铝合金进行焊接,在焊接过程中实时监测搅拌头受到的轴向力和前进抗力,焊后对焊缝横截面进行观察与分析,对焊缝横截面进行拉伸测试和硬度测量,分析轴向力和前进抗力对焊缝微观组织及力学性能的影响。结果表明:搅拌头转速在800~3400 r/min之间,搅拌头转速对焊缝力学性能影响较小;焊接速度在60~360 mm/min之间,焊缝力学性能良好。焊接过程中搅拌针下压阶段轴向力最大,达到约5000 N,焊接阶段稳定时,轴向力约为3600 N,焊接阶段前进抗力最大,达到约-550 N。在焊接过程中,轴向力/前进抗力的比值为-6.5左右时焊缝性能良好。

[2] 李红. 城轨铝合金车体侧墙搅拌摩擦焊技术研究[D]. 哈尔滨工业大学, 2014.

[4] 栾国红, 郭德伦. 搅拌摩擦焊技术在中国的发展和推广应用[J]. 航空制造技术, 2014, 461(17): 70-75.

[6] 董春林, 李继忠, 栾国红. 机器人搅拌摩擦焊发展现状与趋势[J]. 航空制造技术, 2014, (17): 76-79.

[7] 张 昊. 低轴向力机器人搅拌摩擦焊工艺基础研究[D]. 南昌: 南昌航空大学, 2018.

[10] 丁 毅. 空间曲线搅拌摩擦焊力热综合分析与控制[D]. 上海: 东华大学.

[17] 于 岩, 王陆钊, 于 海, 等. 不同轴向压力对铝合金侧墙搅拌摩擦焊质量的影响[J]. 电焊机, 2018, 48(3): 327-330.

[22] 张 华, 庄欠玉, 张 贺. 2219铝合金搅拌摩擦焊接头晶间腐蚀分析[J]. 焊接学报, 2016, 37(8): 79-82.