提高酸性铵盐沉钒效果的研究

武汉科技大学资源与环境工程学院

摘 要:

以江西某地含钒石煤经焙烧-水浸-离子交换所得的富钒液为对象, 研究了加酸加铵方式、添加晶种以及产品洗涤方式对酸性铵盐沉钒制备多聚钒酸铵 (APV) 的影响。结果表明:冷态下采用2次加酸1次加铵、加铵pH值为5左右的方式沉钒有助于提高沉钒效果, V2O5纯度可达99%以上;低浓度含钒溶液沉钒时, 按其生成APV质量的1/200加入晶种破坏溶液过饱和度, 可将沉钒时间缩短25%;得到的沉淀物经液固比为40∶1的自来水洗涤, 能将APV中Na+, K+含量降至0.24%, 且钒损失率仅为0.2%。

关键词:

中图分类号: TF841.3

作者简介:张一敏 (E-mail:zym126135@126.com) ;

收稿日期:2008-10-18

Enhancing Effect of Precipitating Vanadium in Acid Ammonium Salt

Abstract:

The process of precipitating ammonium-poly-vanadate (APV) from the vanadium-rich solution from the water leaching solution of stone coal containing vanadium in Jiangxi province with ion-exchange resin was studied.The adding fashion of acid and ammonium salt, APV crystalloid, and Abstersion of APV was analyzed.The results showed that the effect of precipitation of vanadium could be enhanced by selecting the adding acid method of two-times and adding ammonium of one-time under the cold clean criticality, and the V2O5 purity might reach above 99%.On the situation of low content vanadium solution, the adding amount of seed crystal was 1/200 of the amount of the target product of APV.It could reduce 25% of time for precipitation of vanadium.After washed with water of liquid to solid ratio of 40∶1, the content of Na+ and K+ in APV could drop to 0.24%, and the losing rate of vanadium was only 0.2%.

Keyword:

acidic precipitation of vanadate-leaching solution;stone coal;ammonium polyvanadate;

Received: 2008-10-18

化学沉淀法沉钒是对含钒溶液进行净化富集的方法之一, 其目的旨在将目标元素钒与Na+, Cl-等杂质实现分离, 并使得钒以某种形式得到富集, 以便进一步加工成所需钒产品。 常见沉钒方法主要为铵盐沉钒法。 根据沉淀过程pH值的不同, 铵盐沉钒法又分为弱碱性铵盐沉钒法、 弱酸性铵盐沉钒法、 酸性铵盐沉钒法

1 实 验

1.1 实验原料、 仪器装置

试验原料: 富钒液, 江西某地含钒石煤经氧化焙烧-水浸-离子交换工艺所得

由表1中可以看出, 富钒液中V含量为8.113 g·L-1, 符合酸性铵盐沉钒要求, 但富钒液中磷等杂质含量偏高, 因此在沉钒前须对富钒液进行除杂处理。

试验仪器装置: HJ-4恒温磁力加热搅拌器、 pHS-3C型酸度计、 自制沉钒装置。

1.2 实验方法

每次试验取200 ml富钒液, 加入0.12 g CaCl2除杂后抽滤得净化富钒液。 在搅拌条件下, 滴加浓度为40%H2SO4调节pH值, 铵盐 (NH4Cl) 加入量为6.82 g。 加热至85~95 ℃, 溶液开始变浊并继续反应20 min后结束。 检测沉钒母液含钒浓度, 计算沉钒率, 滤饼烘干后检测相关化学成分。

表1 富钒液化学成分Table 1 Compositions of rich vanadium solution

| Element | V | Ca | Cr | Al | Si | S | P | Mo | Na | |

| Consistency/ (g·L-1) | 8.113 | 0.649 | 0.048 | 0.036 | 0.040 | 0.142 | 0.026 | 0.014 | 62.316 |

2 结果与讨论

2.1 加酸加铵方式对沉钒的影响

加酸加铵形式: 在实际生产过程中, 沉钒操作多采用边加料边加药的方式

为尽量准确控制与简化操作, 采用2次加酸1次加铵的形式进行沉钒。 即先用酸调至pH值为5左右, 加入计量的铵盐, 再用酸调pH值为1.9~2.3。 因为不调pH值直接加铵, 铵容易在碱性条件下以NH3的形式损失; 若在沉钒所需的pH值1.9~2.3之间加铵, 由于通常使用的铵盐NH4Cl等属于强酸弱碱盐, 加入会使溶液pH值降低到1.9以下, 从而不利于沉钒, 因此采用2次加酸1次加铵的方式最为合适, 加铵pH值为5左右。

冷、 热态加酸加铵对比: 通过试验发现冷态和热态加药对沉钒效果也有影响。 冷加药是将酸、 铵加入富钒液再加温的沉淀方法, 热加药是先将富钒液加温到足够高的温度后再加入酸、 铵的沉淀方法。 在其他沉钒条件均相同的情况下, 对比了冷态 (室温) 与热态 (预先将溶液加热到70 ℃) 加酸、 铵方式对沉钒效果的影响, 试验结果见表2。

由表2看出, 采取热态加酸、 铵方式, 溶液开始变浊时间比冷态时缩短12 min, 但APV过滤速率较小, 表明颗粒相对难于过滤; 同时还显现出洗涤时钒损失率高、 煅烧后V2O5纯度低等缺点。 热态加药时, 由于晶核形成速率过快, 晶核长大不完善产生晶体缺陷和位错, 沉淀晶体粒度小, 使得洗

表2 冷态与热态加酸、 铵的对比Table 2Contrast of the cold and hot state with adding acid, ammonium

| Adding fashion of acid, ammonium |

Feculence time/min |

Speed of APV filtration/ (ml·s-1) |

Losing rate of vanadium/% |

Purity of V2O5/% |

| Cold | 23 | 0.50 | 0.19 | 99.4 |

| Hot | 11 | 0.35 | 0.47 | 98.6 |

涤时钒易溶解造成钒损失率高

为改善沉钒效果, 准确控制沉钒pH值及提高过滤速率、 减少洗涤时钒损失率、 并保证V2O5纯度大于99%, 可采用2次加酸1次加铵方式进行沉钒, 加铵pH值为5左右, 酸与铵盐的加入以冷态加入方式为好。

2.2 添加晶种对沉钒的影响

晶种在沉钒中的作用: 酸性铵盐沉钒实质为化学反应结晶过程, APV作为结晶产物, 是由原子在空间中按一定规律周期重复排列构成的固体物质。 从结晶学角度讲, 从反应开始到结束大致经历了: 混合反应期、 诱导期、 成核期、 晶体生长期4个过程

沉钒时为改善流体力学条件采用加强搅拌的方式; 沉淀温度维持在85~95 ℃; 杂质虽被认为能影响晶面的成长速率、 改变晶习, 但它可能吸附于晶体表面或参与化学反应而进入晶格, 影响到产品的纯度。 破坏过饱和度, 缩短成核前的诱导期 (诱导期的时间粗略可认为从加药调酸混合均匀开始加热到溶液变浊) 的最有效办法就是加入晶种

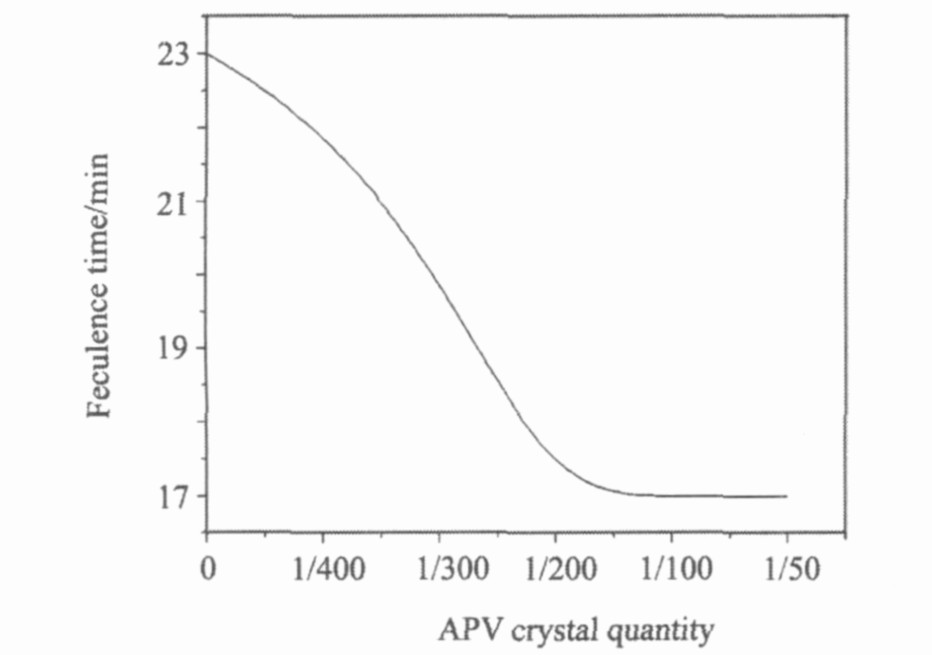

添加晶种量对沉钒的影响: 搅拌条件下, 冷态时采用2次加酸1次加铵的方式加药调pH=1.9~2.3, 加入不同质量的APV晶种, 加热至85~95 ℃, 溶液开始变浊并继续反应20 min后结束。 考察不加与加入不同质量APV晶种在溶液变浊 (即沉淀产生) 时间上对沉钒的影响, 其中晶种加入量由最终生成的APV质量来确定, 分别选择了APV质量的1/400, 1/300, 1/200, 1/100, 1/50加入情况, 试验结果如图1。

由图1可以看出, 随着晶种加入量的增多, 变浊时间逐渐缩短, 但加入量至APV质量的1/200以后变浊时间基本不变, 说明添加晶种为APV质量的1/200时足以提供结晶所需的成核数量, 且比不加晶种时节省沉钒时间20%左右。 因此为缩短诱导期, 减少沉钒反应时间, 确定晶种加入量为最终生成APV质量的1/200为佳。

低浓度富钒液添加晶种对沉钒的影响: 将100 ml净化后的富钒液稀释一倍制得200 ml浓度大约4 g·L-1含钒溶液, 研究加入晶种对低浓度富钒液沉钒的影响。 试验对比了不添加与添加1/200APV晶种对沉钒产生的影响 (表3) , 结果表明, 添加晶种使得沉淀提前产生的现象更加明显, 沉钒时间可缩短将近25%, 且不会对沉钒率和煅烧出V2O5纯度造成影响。

所以对低浓度含钒溶液沉钒时可加入APV晶种, 确定加入量为最终生成APV质量的1/200, 沉钒时间缩短将近25%, 大大提高了酸性铵盐沉钒速率。

2.3 APV的洗涤对沉钒的影响

洗涤剂种类: APV过滤后进行洗涤, 其目的是除去APV中夹杂的Na+, K+等离子, 以提高产品纯度。 APV在不同溶剂中 (如自来水、 氯化铵溶液) 的溶解度随着温度的升高均增大, 这是由于溶液温度升高, 液体活性增大、 粘度减小, 加速了APV的溶解和扩散

图1 APV晶种加入量对变浊时间的影响 Fig.1 Effect of APV crystal quantity on feculence time

表3 加入APV晶种对低浓度富钒液沉钒的影响Table 3Effect of adding APV crystal on precipitation of vanadium for low concentration

| APV crystal |

Time on precipitation of vanadium/min |

Rate on precipitation of vanadium/% |

Purity of V2O5/% |

| No adding | 55 | 99.26 | 99.29 |

| Adding | 42 | 99.79 | 99.27 |

考虑到洗涤时钒的溶解损失, APV的洗涤剂为室温即可。

自来水和可溶性铵盐均可作为APV的洗涤剂。 由于NH4+和沉淀产物APV的同离子效应, 使得洗水中返溶的APV很小, 并且不影响除杂效果, 产品合格。 表4是未洗涤、 自来水洗涤、 1%NH4Cl洗涤的对比试验结果, 洗涤剂用量均为其与生成APV的液固比40∶1。 考虑到操作方便、 降低成本、 减少后续处理负担, 且室温下自来水对APV的溶解能力比较小, 并能够很好的除去Na+, K+等离子, 洗涤剂可选用自来水。

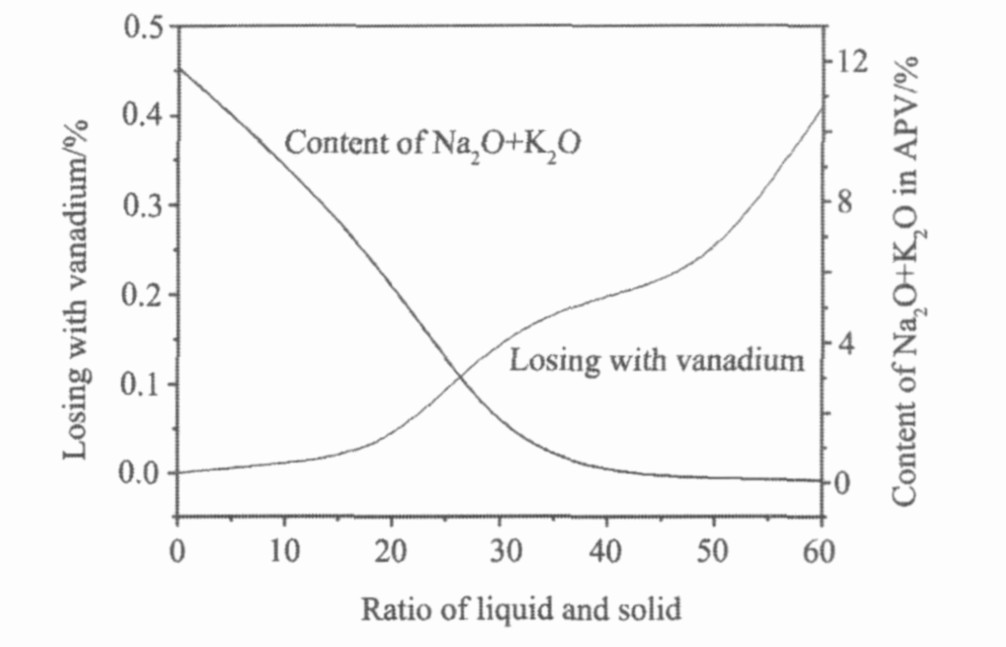

洗涤剂用量: 在能够除去APV中夹杂的Na+, K+等离子的同时也要保证洗水中的钒损失不能过大, 因此洗涤剂的用量需要控制。 图2表示钒损失率随洗水体积的变化关系, 可以看出洗水量越多钒损失率越大。 当洗涤剂与APV液固比在大于35∶1时能将Na2O+K2O含量降到最终产品满足国标规定的冶金、 化工99级V2O5中Na2O+K2O含量小于1.0 %的要求

表4 APV洗涤试验结果Table 4 Experimental result of abstersion with APV

| Abstersion fashion |

Liquor after abstersion [V]/ (mg·L-1) |

Na2O+K2O in APV/% |

| Not | - | 11.53 |

| Tap water | 33.8256 | 0.24 |

| 1%NH4Cl | 22.6645 | 0.25 |

图2 洗水液固比对钒损失率和APV中Na2O+K2O含量的影响 Fig.2 Effect of wash water ratio of liquid and solid on losing with vanadium and content of Na2O+K2O in APV

3 结 论

1. 冷态下采用2次加酸1次加铵, 加铵pH=5左右沉钒, 不仅可以准确控制溶液pH, 且较热态加药提高了过滤速率、 减少了洗涤时钒损失率、 并保证V2O5纯度大于99%。

2. 含钒浓度低的富钒液沉钒时可加入APV晶种破坏溶液过饱和度, 加入量为最终生成APV质量的1/200, 沉钒时间可缩短25%, 提高了沉钒速率, 且不会对产品纯度产生不良影响。

3. 采用室温下自来水洗涤APV, 液固比为40∶1, APV中Na2O+K2O含量为0.24%, 钒损失率为0.2%。

参考文献

[1] 李大标.酸性铵盐沉钒条件实验研究[J].过程工程学报, 2003, 2 (1) :53.

[2] 康兴东, 张一敏, 刘涛, 刘建鹏, 陆岷, 王萍.酸性铵盐沉钒制备高纯V2O5的试验研究[J].矿产综合利用, 2008, 8 (4) :14.

[3] 张百川.论从工业溶液中沉淀析出钒的方法[J].钒钛, 1989 (6) ;6.

[4] 王金超, 陈厚生.多聚钒酸铵沉钒条件的研究[J].钢铁钒钛, 1993, 14 (2) :28.

[5] 刘武汉.攀钢五氧化二钒车间提高V2O5回收率的方法[J].攀钢技术, 1994, 17 (1) :33.

[6] 李洪贵.湿法冶金学[M].长沙:中南大学出版社, 2002.185.

[7] 彭毅, 李千文, 夏清荣, 王小江, 彭明福, 朱胜友, 廖荣华.制备高密度多钒酸铵的方法[P].中国:CN1594106, 2005.3.16.

[8] 王金超, 曾智勇, 李瑰生, 李干文, 王小红.沉钒后APV损失原因及对策[J].钢铁钒钛, 1999, 20 (3) :37.

[9] 邴桔, 龚胜, 龚竹青.从石煤中提取五氧化二钒的工艺研究[J].稀有金属, 2007, 31 (5) :670.

[10] 张云, 范必威, 彭达平.从酸浸石煤的萃取液中沉淀多聚钒酸铵[J].稀有金属, 2001, 25 (2) :157.

[1] 李大标.酸性铵盐沉钒条件实验研究[J].过程工程学报, 2003, 2 (1) :53.

[2] 康兴东, 张一敏, 刘涛, 刘建鹏, 陆岷, 王萍.酸性铵盐沉钒制备高纯V2O5的试验研究[J].矿产综合利用, 2008, 8 (4) :14.

[3] 张百川.论从工业溶液中沉淀析出钒的方法[J].钒钛, 1989 (6) ;6.

[4] 王金超, 陈厚生.多聚钒酸铵沉钒条件的研究[J].钢铁钒钛, 1993, 14 (2) :28.

[5] 刘武汉.攀钢五氧化二钒车间提高V2O5回收率的方法[J].攀钢技术, 1994, 17 (1) :33.

[6] 李洪贵.湿法冶金学[M].长沙:中南大学出版社, 2002.185.

[7] 彭毅, 李千文, 夏清荣, 王小江, 彭明福, 朱胜友, 廖荣华.制备高密度多钒酸铵的方法[P].中国:CN1594106, 2005.3.16.

[8] 王金超, 曾智勇, 李瑰生, 李干文, 王小红.沉钒后APV损失原因及对策[J].钢铁钒钛, 1999, 20 (3) :37.

[9] 邴桔, 龚胜, 龚竹青.从石煤中提取五氧化二钒的工艺研究[J].稀有金属, 2007, 31 (5) :670.

[10] 张云, 范必威, 彭达平.从酸浸石煤的萃取液中沉淀多聚钒酸铵[J].稀有金属, 2001, 25 (2) :157.