金属纳米晶粉体材料中的不连续晶粒长大

宋晓艳, 张久兴, 杨克勇

(北京工业大学 材料科学与工程学院, 新型功能材料教育部重点实验室, 北京 100022)

摘 要:

采用高能球磨法制备了Co纳米晶粉体, 平均晶粒尺寸为(17±3)nm。 设计了一系列宽温度范围的退火实验, 考察纯Co纳米晶粉体的晶粒长大行为。 实验发现, 低温区和高温区的晶粒长大动力学有明显差异, 而在中温区出现不连续晶粒长大特征。 高分辨透射电镜观测表明: 在低温区, 纳米晶中存在较大比例的小角度纳米晶界, 而在高温区则基本为典型的大角度晶界。 结合纳米晶热力学计算和DSC分析, 认为纳米晶粒在中温区的突发迅速长大是由残余储存能作为附加驱动力激发的动力学过程, 其主导机制是通过相邻小角度位向差的纳米晶粒的转动而实现晶粒快速粗化。

关键词: 金属纳米晶; 不连续晶粒长大; 纳米晶界; 储存能 中图分类号: TG146

文献标识码: A

Discontinuous grain growth in metal nanocrystalline powders

SONG Xiao-yan, ZHANG Jiu-xing, YANG Ke-yong

(College of Materials Science and Engineering,Key Laboratory of Functional Materials of Education Ministry,Beijing University of Technology, Beijing 100022, China)

Abstract: Grain growth in highly pure nanocrystalline Co powders prepared by high-energy ball milling with the average grain size of about (17±3)nm was investigated by a series of annealing experiments. The characteristics of discontinuous grain growth are found in the transition zone in the intermediate temperature region. The TEM observations show that there are a number of low-angle nanograin boundaries at low temperatures, whereas mostly typical high-angle grain boundaries at high temperatures. It is proposed that, the rapid grain growth occurring in the intermediate temperature region is resulted from enhanced grain growth promoted by the stored energy as an extra driving force, and through a particular dominant mechanism of nanograin rotations.

Key words: metal nanocrystalline powder; discontinuous grain growth; nanograin boundary; stored energy

近年来在制备纳米晶材料的若干种方法中, 机械球磨法因工艺简单、 成本低廉、 材料适用性广等优势[1, 2], 在科研和工业领域中的应用越来越广泛。 进一步制备大块纳米晶材料时, 需要将球磨后的纳米晶粉末在高温下进行致密化, 由于晶粒尺寸由纳米尺度增至亚微米甚至微米尺度时会导致材料一些物理或力学性能的迅速下降或纳米材料一些特异性能的消失[3], 因此研究纳米晶粉末的热稳定性和晶粒长大特性具有非常重要的科学意义和实用价值。

有关纳米晶粒长大已有一定程度的理论和实验研究[3, 4], 但提出的几种关于晶粒长大的机制并不一致。 针对机械研磨法制备的纳米晶粉末的晶粒长大行为, 绝大多数研究集中于杂质(球磨过程中引入的Fe、 C、 O、 N等)[5, 6]和第二相颗粒(碳、 氮化合物、 氧化物等)[7]对纳米晶界迁移的阻碍作用。 代表性的工作如Malow 和Koch[5]系统研究了高能球磨制备的Fe纳米晶粉末的晶粒长大过程, 发现低温或短时间的晶粒长大特征与高温和长时间的不同, 认为两者之间的转换是由置换性杂质在晶界上的偏聚所控制。

作为机械研磨过程的一个重要表征参数, 储存能及其对纳米晶粒长大的影响至今尚未得到充分的研究。 作者研究了球磨制备的高纯Co纳米晶的晶粒长大特征, 并分析了不连续晶粒长大的内在机制及球磨储存能对纳米晶粒长大的作用。

1 实验

将纯度为99.99%、 平均直径为60μm的Co粉作为初始粉末原料。 采用国产GN-2 型行星式高能球磨机进行球磨, 球料比为10∶1, 转速为500r/min。 球磨过程中的所有操作, 包括装粉、 混合、 中断球磨时从罐壁刮粉等均在充高纯氩气的手套箱内密闭进行。 磨后粉末用石英管在手套箱内密封, 在室温至900℃的温度范围内不同温度下退火处理1h, 然后淬入冷水中。

采用XRD(Bruker D8 Advance Diffractometer)、 TEM(JEOL 2010)和HRSEM (JEOL 6500F)方法测定晶粒尺寸和亚结构。 对XRD线宽法, 为校正仪器宽化, 采用了未磨Co粉作400℃, 12h退火处理的标样, 应用Williamson-Hall方程[8]计算平均晶粒尺寸和内应变。 结合TEM和HRSEM观测精确确定晶粒尺寸。 TEM制样时将粉末嵌入环氧树脂中, 固化后切片、 研磨、 造窝(用金刚石磨膏在中心制出深度为10-15μm的凹区)、 离子减薄, 最终制得薄膜样品。 热分析(DSC S-650)采用氩气保护、 20K/min的加热速率, 最高温度到900K。

2 结果与讨论

2.1 球磨制备的纳米晶粉末

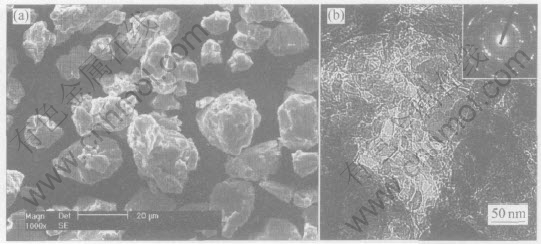

图1示出室温下球磨32h得到的Co纳米晶粉末颗粒的形貌(图1(a))和内部晶粒结构(图1(b))。 TEM像的选区电子衍射谱(SADP)表明球磨后的纳米晶粒的空间取向是随机的。 结合XRD分析和TEM观测确定平均晶粒尺寸为(17±3)nm。 球磨后Co纳米晶粉末中的杂质含量测定为w(Fe)≤0.45%,w[O, N, (C)]〈0.30%, 与以往文献报道[5, 6]相比, 可以认为本实验中由于采用了有效的手套箱密闭操作, 使整个球磨过程均在高纯氩气防护下进行, 从而获得了高纯的纳米晶Co粉。

2.2 不同退火温度下的纳米晶粒长大

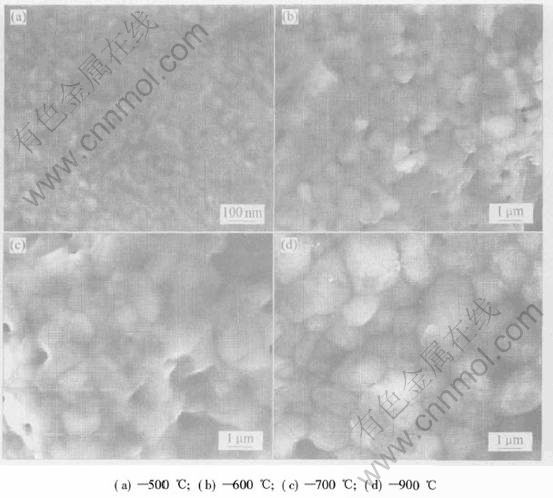

对室温到900℃不同温度下退火处理1h的Co纳米晶粉末样品进行了观测, 其HRSEM像示于图2中。 实验中发现在500℃到600℃的温度范围内, 晶粒尺寸发生显著增大。 为进一步考察此温度范围内晶粒长大的特征, 补充了530℃、 550℃、 570℃和590℃退火1h的实验, 以获得充分的晶粒长大数据。 平均晶粒尺寸随温度变化的实验测定结果示于图3。

图3表明低温区和高温区具有明显不同的晶粒长大特征, 且两者之间的转换是不连续的。 在500℃以下的较低温度区间, 晶粒尺寸变化不大, 而在500~600℃却发生快速晶粒长大, 由纳米级晶粒变成亚微米级晶粒(500℃时平均晶粒尺寸约50nm, 600℃时平均晶粒尺寸增大至600nm); 在600℃以上的较高温区晶粒长大又较中温区缓慢, 但远比低温区的晶粒长大速率快。

图1 球磨32h得到的Co纳米晶粉末颗粒的形貌(a)和内部晶粒结构及选区电子衍射谱(b)

Fig.1 Morphology (a) and TEM image (b) of nanocrystalline Co powders milled for 32h

图2 Co纳米晶在不同温度下退火1h的HRSEM像

Fig.2 HRSEM images of grain microstructures annealed for 1h at different temperatures

图3 Co纳米晶的平均晶粒尺寸随温度的变化

Fig.3 Change of grain size of pure Co powders as function of annealing temperature

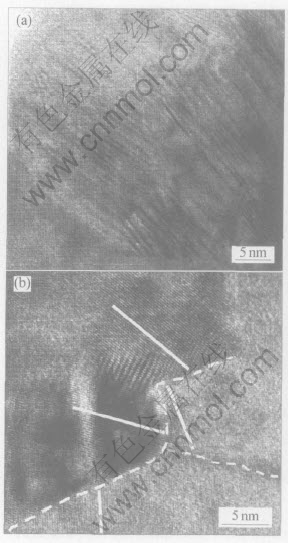

对纯Co纳米晶粉末在500℃和600℃退火的样品分别进行了TEM观察和分析。 两者相比, 500℃退火样品中的纳米晶体结构中仍存在高能球磨引入的较高密度的晶体缺陷; 而600℃退火样品中的亚微米晶粒中缺陷密度则较低。 此观察结果与由XRD测定的微应变由500℃下的0.35%下降到600℃下的0.10%的分析结果相符。 更重要的是, 对晶粒亚结构观察发现, 500℃退火样品中存在较大比例的小角度纳米晶界, 如图4(a)所示。 这些小角度纳米晶界在一定条件下可能很有利于纳米晶粒向相邻的相近位向的晶粒转动而合并成一个大晶粒[9, 10], 从而发生快速晶粒粗化。 与此形成明显对比的是, 600℃退火样品的晶界结构中大多数为具有清晰边界的大角度晶界, 如图4(b)所示(其中直线标示邻接晶体的位向)。 由此表明, 此温度条件下曲率驱动的晶界迁移为晶粒长大的主导机制, 即与常规多晶体中的晶粒长大机制相同。

图4 500℃(a)和600℃(b)退火样品中晶粒结构的HRTEM像

Fig.4 HRTEM images of low-angle nanograin boundary (a) and high-angle grain boundaries (b) of Co powders annealed at 500℃ and 600℃ respectively

2.3 纳米晶粒长大驱动力分析

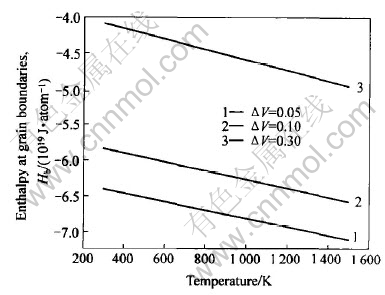

与粗晶材料相比, 纳米多晶体材料中晶界所占比例显著增加, 其结构与热稳定性必然对纳米晶粒长大行为产生重要影响。 我们曾开发理论模型研究了纳米多晶体的热力学特性[11], 计算表明, 纳米尺度下晶粒尺寸的迅速增加(即晶界过剩体积ΔV减小)将导致晶界自由焓的显著下降(如图5所示), 即在一定条件下(内因如晶界结构, 外因如驱动力、 温度等因素), 纳米晶粒有突发快速长大的潜在趋势。

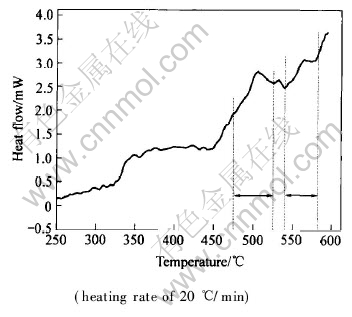

除了晶界能外, 储存于纳米晶界上位错等缺陷处的储存能可能作为球磨制备的纳米晶粉末晶粒长大的额外驱动力。 图6示出球磨后粉末的热分析曲线, 其中475~525℃的放热峰对应于球磨引入的储存能的部分释放, 是由加热过程中纳米晶显微组织的回复[12, 13]引起的; 对应于540~582℃的放热峰是由于晶粒快速长大而产生的。 因实验中纳米晶粉末只在真空退火炉到温时才放入, 部分储存能的释放和由残余储存能激发的晶粒长大则可能在同一保温阶段内发生。 低温区因热激活作用弱而晶粒长大缓慢; 高温区储存能的释放可发生在保温阶段的早期且比低温区进行得更充分, 致使残余储存能较少, 晶粒长大仍然是以界面能为驱动力的晶界迁移为控制机制。 然而, 在中温区因回复进行得不充分, 可保存有较多储存能, 且使显微组织中存在较

图5 Co纳米晶的晶界自由焓在不同过剩体积(间接反映纳米晶粒尺寸)下随温度的变化

Fig.5 Changes of enthalpy of nanograin boundaries with temperature and excess free volume

图6 纯Co纳米晶粉末的DSC曲线

Fig.6 DSC curve of milled pure Co nanocrystalline powders

多的小角度纳米晶界, 因此, 由残余储存能作为额外驱动力, 纳米晶粒可以通过向相邻晶粒的转动而发生迅速长大。 此纳米晶粒突发快速长大机制不同于以往文献[14, 15]提出的由于第二相粒子粗化导致钉扎作用消失而引起的纳米晶异常晶粒长大。

3 结论

对机械球磨制备的高纯Co纳米晶粉末的晶粒长大行为进行了系统实验研究, 发现在一定中温区纳米晶粒发生快速长大, 而在较低和较高温区晶粒长大速率均较缓慢。 在中温区内, 纳米晶粒组织内尚存在较多的球磨储存能, 可作为晶粒长大的额外驱动力; 同时, 组织中存在较多小角度纳米晶界, 使纳米晶粒可通过向相邻晶粒转动的机制发生快速晶粒粗化。 由此, 可认为残余储存能和纳米晶界结构特点是球磨制备的纳米晶在一定温区内发生快速晶粒长大的决定性因素。

REFERENCES

[1]Koch C C. Synthesis of nanostructured materials by mechanical milling: problems and opportunities[J]. Nanostructured Materials, 1997, 9: 13-21.

[2]Tian H H, Atzmon M. Kinetics of microstructure evolution in nanocrystalline Fe powder during mechanical attrition[J]. Acta Materialia, 1999, 47: 1255-1267.

[3]Gleiter H. Nanostructured materials: basic concepts and microstructure[J]. Acta Materialia, 2000, 48: 1-23.

[4]Tjong S C, Chen H. Nanocrystalline materials and coatings[J]. Materials Science and Engineering Review, 2004, 45: 1-32.

[5]Malow T R, Koch C C. Grain growth in nanocrystalline iron prepared by mechanical attrition[J]. Acta Materialia, 1997, 45: 2177-2186.

[6]Kirchheim R. Grain coarsening inhibited by solute segregation[J]. Acta Materialia, 2002, 50: 413-424.

[7]Drive J H. Stability of nanostructured metals and alloy[J]. Scripta Materialia, 2004, 51: 819-823.

[8]Klug H P, Alexander L E. X-ray Diffraction Procedures for Polycrystalline and Amorphous Materials, 2nd ed[M]. New York, USA: John Wiley & Sons Press, 1974.

[9]Zhou F, Liao X Z, Zhu Y T, et al. Microstructural evolution during recovery and recrystallization of a nanocrystalline Al-Mg alloy prepared by cryogenic ball milling[J]. Acta Materialia, 2003, 51: 2777-2789.

[10]Haslam A J, Phillpot S R, Wolf D, et al. Mechanisms of grain growth in nanocrystalline fcc metals by molecular-dynamics simulation[J]. Materials Science and Engineering A, 2001, 318: 293-302.

[11]Song X, Gao J, Zhang J. Thermodynamic functions of nanocrystals and its application to the study of phase transformations[J]. Acta Physica Sinca, 2005, 54: 1313-1320.

[12]Liu K W, Muecklich F. Thermal stability of nano-rual produced by mechanical alloying[J]. Acta Materialia, 2001, 49: 395-407.

[13]Bobylev S V, Gutkin M Y, Ovidko I A. Transformations of grain boundaries in deformed nanocrystalline materials[J]. Acta Materialia, 2004, 52: 3793-3805.

[14]Durisin J, Durisinova K, Orolinova M, et al. Effect of the MgO particles on the nanocrystalline copper grain stability[J]. Materials Letters, 2004, 58: 3796-3801.

[15]Xun Y, Lavernia E J, Mohamed F A. Grain growth in nanocrystalline Zn-22%Al[J]. Materials Science and Engineering A, 2004, 371: 135-140.

基金项目: 国家自然科学基金资助项目(50401001); 北京科技新星计划资助项目(2004B04)

收稿日期: 2005-07-15; 修订日期: 2005-08-20

作者简介: 宋晓艳(1970-), 女, 教授, 博士

通讯作者: 宋晓艳, 教授, 博士; 电话: 010-67392311; E-mail: xysong@bjut.edu.cn