文章编号:1004-0609(2010)S1-s0923-04

探头旋转式管材超声自动超声检测系统的研制

马小怀,江立新,王海良

(宝钛集团有限公司,宝鸡 721014)

摘 要:

针对原有管材自动检测系统采用探头静止不动、管材旋转前进存在检测速度慢和易划伤管材等问题,研制建立一套探头旋转式管材超声自动检测系统。该系统具有适检范围宽、检测效率高等特点,可满足d16~65 mm钛及钛合金管材的自动超声检测。

关键词:

中图分类号:TG146 文献标志码:A

Research on automatic ultrasonic test system of probe rotating type for tubes

MA Xiao-huai, JIANG Li-xin, WANG Hai-liang

(Baoti Group Co., Ltd., Baoji 721014, China)

Abstract: A set of automatic ultrasonic test (UT) system of probe rotating type for tubes was used researched and established to settle the problems, such as low test speed and the tubes easy to be sculled etc. The original automatic test system was used to deal with the problem probes and keep stable the tubes rotate and move forward. This system possesses wide test scope, high test efficiency etc and can meet the requirement for automatic UT of titanium and titanium alloy tubes with diameter of 16-65 mm.

Key words: ultrasonic test (UT); rotating head; automatic test

近年来,随着宝钛集团生产跨越式发展的需求和管材生产任务量的快速增加。为了保证管材检测满足客户需求,提高产品出厂质量,集团公司急需建立一套新的d16~65 mm管材超声自动检测系统。

管材自动检测系统的传动方式通常有2种:一种为探头静止不动、管材旋转前进;另一种则为管材直线前进、探头高速旋转。宝钛集团及国内各生产厂家普遍采用探头静止不动,管材螺旋前进的方式进行管材检测,该方式存在检测速度慢、易划伤管材等问题,而国外最新流行的先进技术则为管材直线前进,探头高速旋转的方式。此方法在提高检测速率的同时,减少管材的抖动性,使检测结果的准确性得到提高。为使国外先进技术应用于我国钛合金管材检测行业,作者开展了探头旋转式管材超声波自动检测系统的研究工作。

1 实验

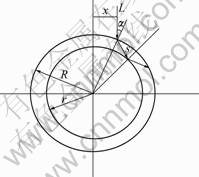

薄壁管材水浸超声波探伤原理[1]如图1所示。水浸聚焦探头发出的纵波经水层倾斜入射到水/钛管材界面将会产生反射和折射。当入射角α控制在第一临界角和第2临界角之间时,折射波将在管材内产生纯横波,利用横波波长短、小缺陷检出能力强的特点,可以检测出薄壁管中微小的裂纹、折叠、夹杂等缺陷。

检测时入射角α必须满足下式:

![]() ≤

≤![]() ≤

≤![]() (1)

(1)

式中:cL1为水中纵波声速;cL2为管材中纵波声速;cS2为管材中横波声速;r为管材内半径;α为超声探头入射角;R为管材外半径。

图1 管材水浸超声波探伤原理图

Fig.1 Principle figure for water immerging UT of tubes

1.2.1 超声波探伤仪

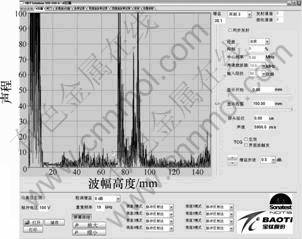

管材超声检测,要求仪器发射脉冲窄,长时间工作稳定性高,放大器增益量大、失真小,具有设计良好的抗干扰电路及非线性抑制功能等。由于我公司钛合金管材涉及的规格较多,最薄的仅为0.5 mm,因此,仪器的调研的选购尤其重要。根据多年从事管材超声波探伤的经验,课题组经过大量的资料论证,选购了国外某公司生产的SFD-100型仪器作为管材探伤的基本仪器。该仪器突破了传统仪器的模式,实现了用户需求什么,可提供什么的友好界面。但是,这种优点给课题组带来了新的问题,什么样的界面才是贴合工作实际的理想界面?针对这一技术问题,通过深入分析和研究,给生产商提出了符合我公司实际的仪器操作界面,其界面图见图2。

由图2可知,该界面全部实现了中文对话,界面清晰,主要参数输入方便,为操作者带来了极大的便利。

1.2.2 传动系统的设计和制作

管材自动检测系统建立的成败,传动系统的设计和制作至关重要,因为管材在传动过程中若不能实现稳定传送,将会直接导致检测结果不可靠。以前,我公司采用的管材螺旋前进方式为实现管材稳定传动,有时在管材晃动较大时不得不采用缩少导套内孔和拧紧前后传动轮的方式来保证,此举难免造成管材划伤。

图2 探伤仪器界面

Fig.2 Interface for test instrument

为了克服上述问题,课题组在调研国内、外检测设备的基础上,提出采用探头旋转、管材直线前进的传动设计思想,并和设备制造厂家一起,对上、下料的结构形式、拨料方式,合格及不合格料框位置的排列等问题进行讨论协商,最终确立合理的传动结构形式。在此基础上,对软件数据处理系统提出作者的设计思路, 使新设计、开发的软件系统满足钛及钛合金管材检测系统对探伤软件的需求,保证了系统的正常运行。

为了使系统更具先进性,课题组将有关记录设计于系统中,使系统能够自动生成无损检测原始记录。表1给出了无损检测原始记录表。

经过上述工作,新建管材自动传动系统具备了功能齐备、管材传动稳定和传输效率高等优点。

1.2.3 橡胶堵头

薄壁管材的超声波探伤,无论采用哪一种检测方式,防止耦合水进入管材内部避免影响管材超声波检测都是一个必须解决的问题。管材螺旋前进式通常采用的是形状规则、厚度约10 mm的略带一定锥度的圆饼形橡胶堵头,将其塞入管材两端达到防水目的。此方式对于探头旋转式探伤却不适用,因为旋转式探伤管材通过旋转头腔体时,旋转头内必须保持密封,以确保耦合良好,加上旋转头高速旋转,耦合水需加压,采用一般的圆饼形橡胶堵头对管材进行防水,则在管材通过旋转头腔体时,往往会被压力压入管材内部。如果橡胶堵头尺寸比管材公称直径大,则不容易通过旋转头内部的导向套,或者很容易被密封圈刮掉。为了不使橡胶堵头在通过旋转头腔体时被水压入管材内部而又能通过导向套,必须合理确定橡胶堵头的形状尺寸。图3所示为新设计的堵头示意图。

表1 管材探伤无损检测原始记录表

Table 1 Original NDT record for tubes

图3 橡胶堵头示意图

Fig.3 Illustrating figure of rubber blockage

根据图3的设计,用真空橡胶材料加工了4个样品,经试验,效果理想。图3中D为橡胶堵头外径,R为突圆半径。

2 检测工艺

2.1.1 晶片尺寸和频率

试验选用了26 mm焦距,8 mm×8 mm晶片尺寸,频率则采用10 MHz。

2.1.2 聚焦方式

探伤时,探头的聚焦方式有2种:点聚焦和线聚焦。点聚焦对短而小的点状缺陷比线聚焦敏感,而线聚焦对条状伤灵敏度高于点聚焦。选用什么样的聚焦方式,一方面要根据技术条件的要求;另一方面,还要考虑管材加工工艺容易产生的缺陷形式和检验效率。钛及钛合金管材技术条件一般要求标准伤为模拟裂纹,而且又采用轧制、冷拔工艺生产,工序产生的缺陷主要是纵向延伸裂纹。考虑到生产检验进度,试验采用了线聚焦方式。

2.1.3 入射角

管材检测,为了实现纯横波探伤,提高分辨能力,入射角必须满足关系式CL1/CL2<sin α<CL1/CS,:将有关数据代入,经过简单计算可得:41.13?≥θ≥18.30?。

入射角的选择是通过调节声束偏移管材轴线的距离和偏心距来实现的。实际检测时,入射角并不是任意取值,通过试验,当折射角为45°左右的时候,内外伤都处于聚焦细束中,容易调到一致。

抗干扰问题是自动探伤系统众所周知的难题。钛合金管材受检管径相对较小,壁厚薄,人工缺陷较小,仪器所需灵敏度显然要比通常更高。而在较高探伤灵敏度下,仪器会出现难以克服的本底噪音和更强的外界电磁干扰。抑制干扰信号,确保记录伤情的可靠准确,是系统建立的难点之一。为消除外界干扰对自动评价的影响,我们把探头和仪器的高频连线做为强干扰接收天线来考虑,采取有关办法对干扰加以抑制。图4所示为抑制干扰信号后的实际探伤波形图。由图4可见,伤波清晰,信噪比好。

图4 实际探伤波形

Fig.4 Test wave shape in real

系统建立后,对d19 mm×0.89 mm规格管材上3 mm×0.10 mm×0.1 mm人工标准伤进行了测试记录,在信噪比允许情况下,采用纯横波探伤法可以检出上述人工标准缺陷。多次重复性试验表明内、外伤重复性好,证明检测系统可靠性高。

3 结论

建立的旋转头管材自动检测系统能够对钛及钛合金管材进行超声波探伤,满足客户的需求。对小径薄壁钛合金管材,采用水浸线聚焦方式探伤方法是可行的。采取新的抗干扰措施,能够有效抑制外界强干扰对探伤的影响,保证自动探伤的可靠实施。采用本方法检测完成了大批量的钛及钛合金管材,为工厂赢得了经济效益,为用户提供了高质量的产品。

REFERENCES

[1] 《超声波探伤》编写组. 超声波探伤[M]. 北京: 水利电力出版社, 245-245.

“Ultrasonic test” preparation team. Ultrasonic test[M]. Beijing: Irrigation Works and Electric Power Publishing Company, 245-245.

通信作者:马小怀;电话:0917-3382365;E-mail: xiaohuaima@163.com