C/C复合材料SiC涂层裂纹形貌及分布的研究

西北工业大学陕西省炭/炭复合材料工程技术研究中心

摘 要:

由于涂层与C/C复合材料之间热膨胀系数不匹配,当冷却至室温时在高温下制备的抗氧化涂层会产生裂纹,为分析涂层裂纹的组态,通过在碳毡和真空穿刺两种C/C复合材料基体上制备单层、双层SiC涂层来研究涂层裂纹的形貌及分布。利用金相显微镜和扫描电镜观察两种涂层裂纹的形貌和分布,解释了裂纹与涂层所受热应力及基体原有缺陷的关系,利用XRD分析了单层和双层涂层的成分,说明了不同类型SiC结构与涂层裂纹之间的联系。结果表明涂层裂纹分布及裂纹宽度与基体纤维方向有关;随着涂层厚度增大,微裂纹数量减少;基体原有缺陷会导致涂层产生穿透性裂纹。

关键词:

中图分类号: TB332

作者简介:祝俊良(1989-),男,福建建瓯人,硕士研究生;研究方向:C/C复合材料;史小红(E-mail:npusxh@nwpu.edu.cn);

收稿日期:2011-10-11

基金:国家自然科学基金(50832004,50902111);“111”工程项目(08040)资助;

Crack Morphology and Distribution of SiC Coating on Carbon/Carbon Composites

Abstract:

Due to the mismatch of the thermal expansion coefficient between the coating and carbon/carbon composites,coating cracks inevitably appeared when the coating was cooled from the production temperature to the ambient temperature.To study the coating crack configuration,single-layer and double-layer SiC coatings on carbon-felt C/C composite and intertexture C/C composite were prepared,and the crack morphology and distribution were investigated.The optical microscope and scanning electron microscope were used to discuss the crack morphology and distribution,to explain the relationship of the coating cracks with the thermal stress on the coating and substrate defects.The XRD method was conducted to analyze the ingredient of single-layer and double-layer SiC coating,to describe the relationship of different types of SiC coating structure with the coating cracks.The results showed that the crack distribution and spacing were related to the fiber direction of substrate.With the increase of coating thickness,the number of cracks decreased.The intrinsic defects on the substrate would cause through-the-thickness cracks in the coating.

Keyword:

carbon/carbon composites;SiC coating;crack;

Received: 2011-10-11

C/C复合材料在高温下具有高比模、 高比强、 低密度以及优异的高温力学性能等特点, 是航空、 航天及其它领域热结构件中的关键材料

SiC材料具有较高的硬度、 高温强度、 低的热膨胀系数、 优异的高温抗氧化性能以及与C/C复合材料之间较好的物理化学相容性, 是C/C复合材料理想的高温防氧化涂层材料

本文采用包埋法在碳毡和真空穿刺C/C复合材料表面分别制备单层和双层SiC涂层, 利用SEM、 光学显微镜等分析了涂层裂纹形貌及其分布, 利用XRD对涂层成分进行分析。

1 实 验

1.1 涂层制备

采用密度为1.80 g·cm-3的碳毡C/C复合材料和密度为1.95 g·cm-3的真空穿刺C/C复合材料作为基体, 基体试样尺寸为10 mm×10 mm×10 mm, 在制备涂层前用100#砂纸倒角后再用400#砂纸打磨抛光, 用无水乙醇超声波清洗后烘干。 包埋粉料由硅粉和碳粉按照一定配比组成。 将C/C试样置于包埋粉料中在高温炉中于1500~1800 ℃下制备内涂层, 得到带有单层SiC涂层的C/C材料; 将带有单层SiC的C/C试样包埋于硅粉和碳粉的混合粉料中在1800~2200 ℃条件下制备SiC外涂层, 即得带有双层SiC涂层的C/C复合材料。

1.2 涂层裂纹形貌及分布的分析

利用Leica DMLP偏光显微镜观察和分析涂层表面裂纹分布, 利用JSM- 6700F冷场发射扫描电镜(SEM)观察涂层表面和断面形貌, 涂层的相结构用日本岛津XRD- 7000s型X射线衍射仪进行分析。

2 结果与讨论

2.1 SiC涂层裂纹形态

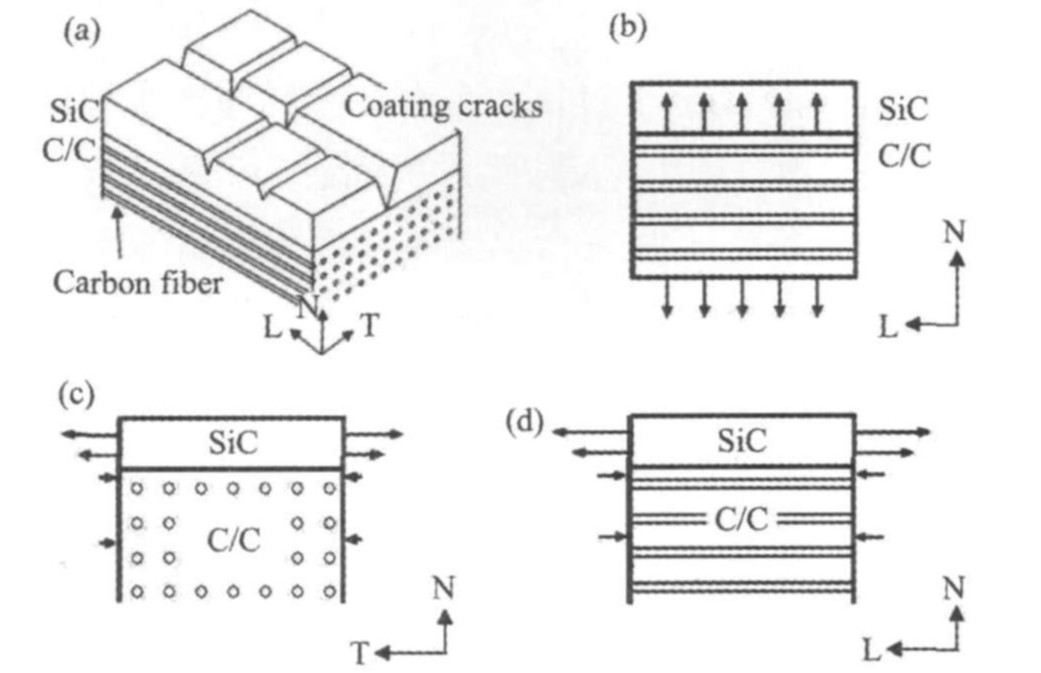

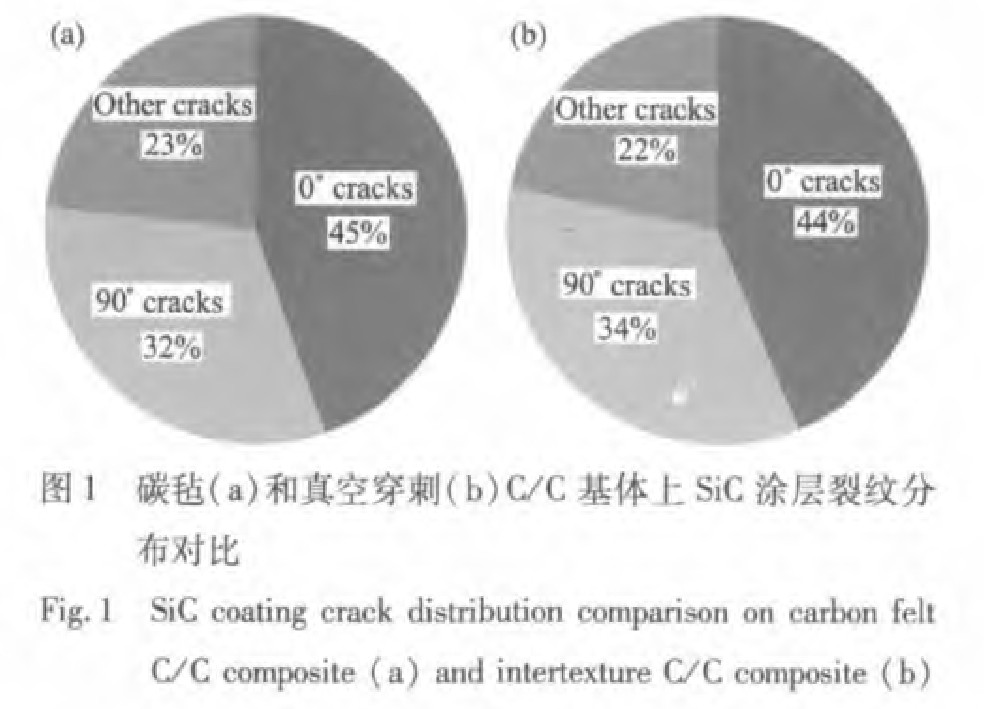

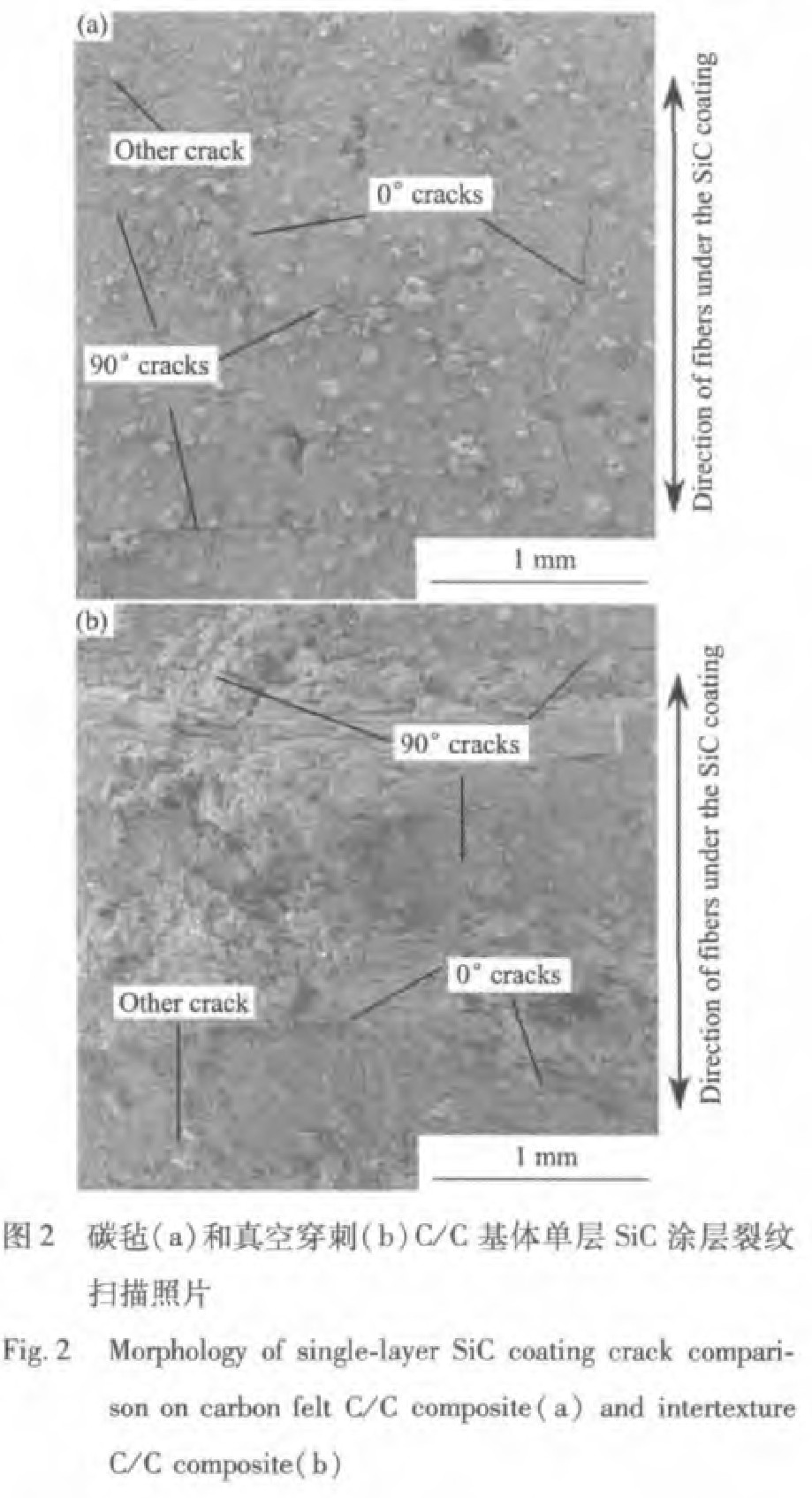

图1为涂覆有单层SiC涂层的碳毡和真空穿刺C/C复合材料表面裂纹分布对比图, 该图是在金相显微镜下观察裂纹长度与方向后得到的统计结果。 图2为两者的表面形貌局部扫描照片。

由图1可以看出两种C/C复合材料表面SiC涂层裂纹均表现出平行纤维方向上裂纹(0° cracks)最多, 垂直纤维方向上裂纹(90° cracks)次之, 其他裂纹(other cracks)数量最少的现象。 其他裂纹为无确定方向的裂纹。 由图2可看出两种基体平行于纤维编织方向的裂纹宽度均较大, 而垂直于纤维编织方向的裂纹宽度均较小。

C/C复合材料是由碳纤维、 围绕碳纤维以层状方式生长的热解炭及孔洞组成。 在C/C复合材料中, 热解炭的石墨片层结构围绕碳纤维生长, 石墨片层面与纤维轴向平行。 石墨片层之间热膨胀远大于石墨片层内的热膨胀, 因此C/C复合材料为各向异性材料, 不同方向上热膨胀系数值差别较大, 垂直于纤维方向(径向)的热膨胀系数大, 而平行于纤维方向(轴向)的热膨胀系数小

在涂层制备过程中, 涂层材料处于一种“流动”状态, 这一阶段应力可以很容易得到松弛, 因此可以认为这一阶段涂层处于应力自由状态。 在冷却过程中, 一旦温度降低到应力无法迅速松弛时, 涂层应力就会增大。

在N方向上, 基体由于温度降低而收缩产生拉应力, 应力方向与涂层垂直且没有直接作用在涂层上, 因此对涂层裂纹萌生与扩展无显著影响。

在T方向上, C/C基体热膨胀系数较大, 与SiC涂层热膨胀系数差异小, 在涂层上产生拉应力, 基体上产生压应力, 但应力水平较低。 涂层在较小拉应力和基体原有缺陷作用下产生数量少但宽度大的裂纹, 因此在图2中可看出两种基体在平行于纤维编织方向的裂纹数量少而宽度大。

在L方向上, C/C基体热膨胀系数小, 与SiC涂层的热膨胀系数差异较大, 在涂层上产生的拉应力和基体上产生的压应力都较大, 因此涂层上容易萌生较多的微裂纹, 即在垂直于纤维编织方向的裂纹宽度小但数量多。

图3 C/C复合材料SiC涂层应力示意图

Fig.3 SiC coating stress schematic diagram on C/C composites

本文中碳毡C/C复合材料是在碳纤维毡预制体上沉积热解炭所得, 真空穿刺C/C复合材料是在碳布叠层的基础上在垂直碳布方向经穿刺碳纤维而得, 两种C/C基体的差别在于碳毡C/C是由三个方向上互相正交成90°的轴向细小碳纤维组成的三维交织结构, 而真空穿刺C/C在平行碳布方向上为粗大的碳纤维束。 因此碳毡C/C阻挡基体裂纹扩展的能力比真空穿刺C/C要强, 基体裂纹和缺陷的数量较少, 在其表面涂覆的涂层裂纹较少且宽度较窄。

2.2 涂层厚度与涂层裂纹分布的关系

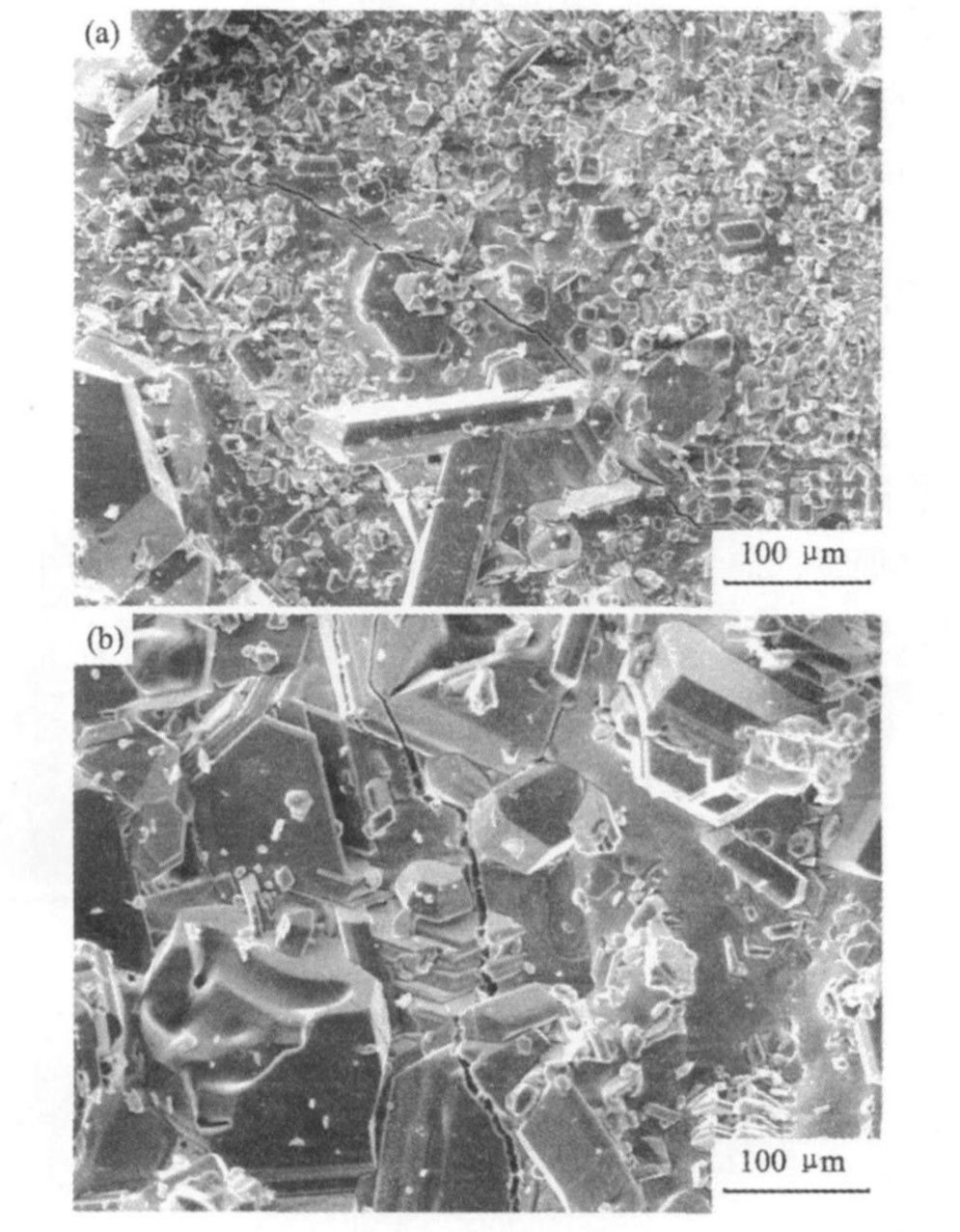

图4为两种基体双层SiC涂层表面裂纹形貌。 由图可看出两者涂层表面相对都较为平整, 以碳毡为基体的涂层SiC颗粒比真空穿刺的涂层颗粒细小, 裂纹宽度较窄, 约为1~3 μm, 而真空穿刺基体的涂层裂纹宽度约为3~5 μm。

图4 碳毡(a)和真空穿刺(b)C/C基体双层SiC涂层表面形貌

Fig.4 SEM photographs of SiC coating prepared on carbon felt C/C composite(a) and intertexture C/C composite(b)

陶瓷涂层的断裂韧性GIC为

其中: σc为涂层的断裂强度; h为涂层的厚度; g(α, β)为取决于α和β的无量纲常系数, 而α和β为Dundurs参数

根据上式可以看到, 随着涂层厚度的增加, 涂层断裂韧性增大, 涂层裂纹扩展所需的临界应力就越大, 即裂纹扩展和小尺寸裂纹形成变得困难, 而应变能容易随原有微裂纹扩展而释放, 因此双层涂层裂纹数量变少但大尺寸裂纹仍较多。

双层涂层上裂纹主要由单层涂层上原有裂纹扩展形成, 因此双层涂层上裂纹分布规律与单层相似: 平行纤维方向上裂纹较多, 垂直纤维方向上次之, 且双层涂层上大尺寸裂纹多为穿透性裂纹。

2.3 SiC涂层组织

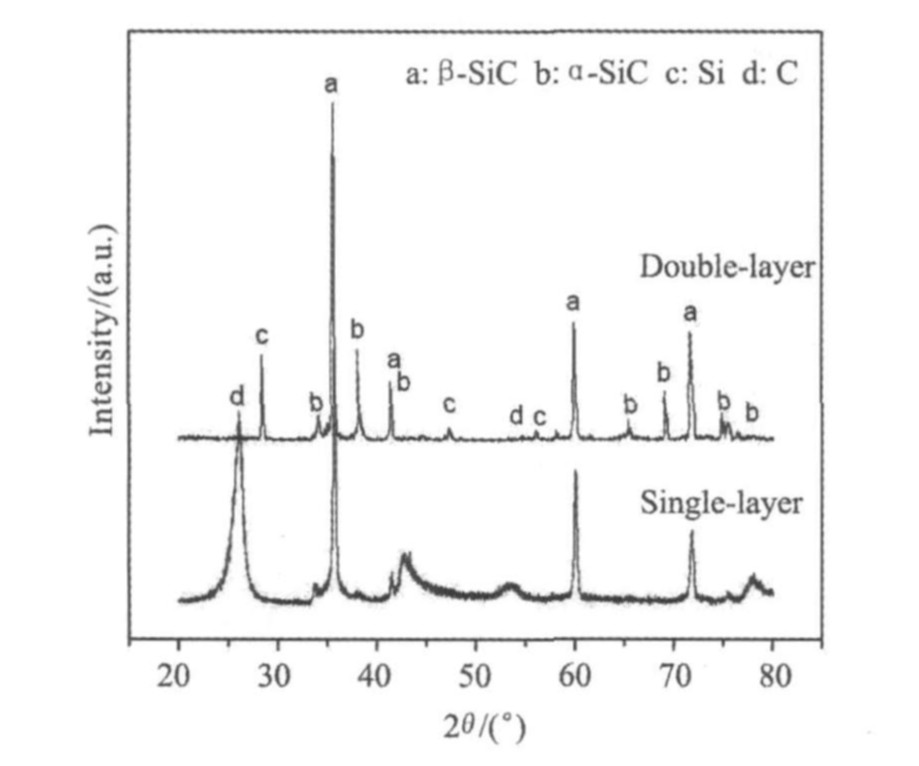

图5是碳毡C/C复合材料单层和双层SiC涂层的XRD测试结果。 从XRD测试结果可以看出, 单层SiC涂层仍有一部分C存在, 说明涂层未涂覆完全, 表面有基体裸露部分, 涂层的主要成分为β- SiC; 双层SiC涂层无C存在, 表明涂层反应完全, 涂层的主要成分为β- SiC和少量α- SiC。

β- SiC在2100 ℃以上时转变为α- SiC, α- SiC的晶粒比β- SiC的晶粒大, 由于晶粒越细小, 晶界面积大, 对涂层的强化和韧化作用大, 当裂纹尖端扩展至晶界时有效地释放了裂纹尖端应力, 所以会阻碍裂纹扩展。 但由于单层涂层较薄, 并且基体有裸露部分, 涂层裂纹扩展更容易; 而双层涂层中α- SiC的含量较少, 涂层较厚, 涂层厚度对抑制裂纹扩展的作用效果要大于晶粒尺寸变大促进裂纹扩展的作用效果, 因此双层涂层的裂纹数量比单层涂层裂纹数量少。

图5 单层和双层SiC涂层XRD结果

Fig.5 XRD patterns of single- layer and double- layer SiC coating

2.4 基体缺陷对涂层裂纹的影响

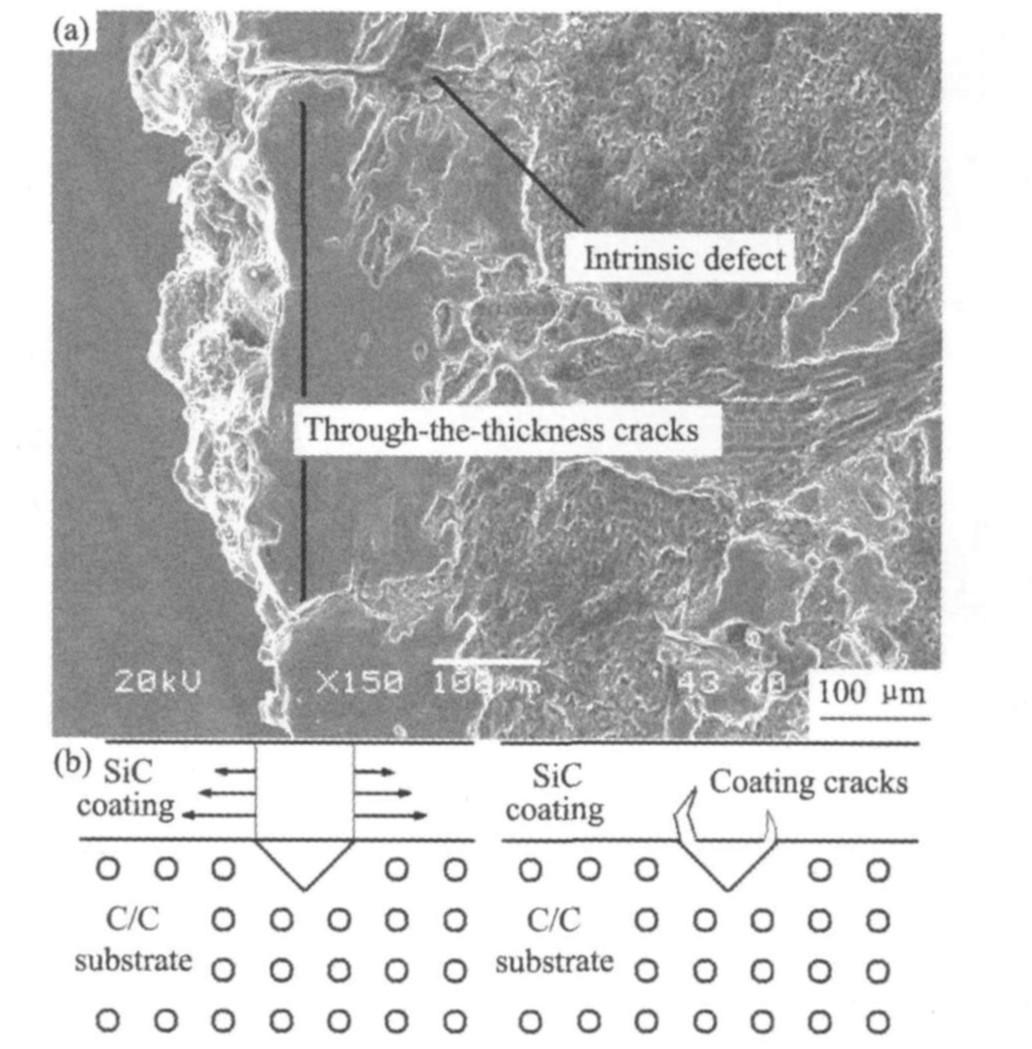

图6

图6 双层SiC涂层的断面形貌(a)及断面示意图(b)

Fig.6 SEM cross- section photographs of double- layer SiC coating (a) and the cross- section schematic diagram (b)

在高温下制备SiC涂层依赖于以下反应的发生

Si(1)+C(s)→SiC(s) (2)

由于C/C复合材料本身存在裂纹和孔洞等缺陷, 在包埋过程中, 反应生成的固态SiC和高温下形成的液态硅不能完全填充基体裂纹和孔洞, 而SiC涂层属于脆性材料, 对缺陷敏感, 当体系冷却至室温时, 由于热膨胀系数的差异, 涂层内部产生应力集中, 容易在原有基体缺陷处形成涂层裂纹进而扩展成为穿透性裂纹, 如图6(b)

3 结 论

1. 在SiC涂层中, 平行纤维方向上裂纹数量少, 裂纹尺寸大; 垂直纤维方向上裂纹数量较多, 裂纹尺寸小。

2. 随涂层厚度增大, 涂层裂纹数量变少但大尺寸裂纹仍较多。

3. 基体中原有裂纹和孔洞等缺陷容易诱导涂层中穿透性裂纹的产生。

参考文献