基于VISUAL BASIC的圆盘拉伸工艺计算机程序设计

南方冶金学院材料与化工学院,南方冶金学院材料与化工学院 赣州341000 ,赣州341000

摘 要:

通过对一些圆盘拉伸工艺计算过程的分析 , 在充分比较各工艺计算模型的优缺点的基础上 , 选择了合适的工艺计算模型 , 并根据该模型的工艺计算原理和实际生产经验 , 以VisualBasic为前端开发平台 , 以Access2 0 0 0为后端数据库 , 编写了圆盘拉伸工艺工艺设计程序。该程序不仅界面美观 , 操作性强 , 参数修改方便 , 结果显直观 , 而且还运用多种方法处理和优化工艺 , 使设计结果能很好地符合生产实际。该程序可用于原有工艺的优化和新工艺和制订 , 具有一定的实用价值。

关键词:

中图分类号: TG355.9

收稿日期:2001-09-16

Computer Program Design for Disk-Drawing Technology Based on Visual Basic

Abstract:

Based on the study of the disk drawing technology calculation process and understanding of its merits and demerits, and by use of good technology model, a program based according to the principle of the model and production practice was developed with Visual Basic and Access 2000. Not only do it has a friendly interface, is convenient to operation, is easy to parameter alteration and is suitable to audio visual display, but also uses methods to handle technology parameters in order to conform to reality of production. It is used to optimize old technology and work new one. It is fit for practical need.

Keyword:

Visual Basic; Disk drawing; Computer program design;

Received: 2001-09-16

自从20世纪80年代洛阳铜加工厂率先从日本引进第一台1500 mm 圆盘拉伸机后, 就开始了游动芯头圆盘拉伸工艺的研究。经过铜加工企业的多年研究和实践, 在工艺计算方面已形成百家争鸣的局面, 如有人汇编铜管拉伸工艺流程的计算方法, 并进行了计算和分析比较

另外就是工艺计算时的手工编排, 当遇到复杂的工艺编排时, 其中的计算量很大, 需要花费相当多的时间, 影响了生产。而且在编制时主要是依据个人的生产经验来选取相关的参数, 因此随机性比较大, 没有相关的工具来比较重要参数选取的好坏。基于此, 本文以 VISUAL BASIC 作为开发平台, 使应用程序具有比较友好的用户界面、较强的操作性、方便的参数修改, 同时利用图形直观地显示相关参数的选取, 以尽量达到参数选取的合理性。

1 模型的选择

游动芯头圆盘拉伸工艺的编制方法主要有三种: (1) 传统的以延伸系数为主要参数; (2) 以外径减缩系数 kD 和壁厚减缩系数 kS 为主要参数; (3) 以平均壁厚延伸系数 λs 为主要参数。前两种模型在一定的条件下都各有一定的优点及不足:如第一个模型比较容易理解, 对于初学者和不需要进行大的计算量的情况下, 比较实用, 但要保证所选取的参数之间能够很好的配合主要是依靠工艺设计者本身的实践经验, 而对于一个经验很少的人来说是一件相当困难的事;第二种模型计算量比较小, 但对于小的径厚比条件下其计算结果相对偏差较大。因此, 根据以上分析, 本程序采用第三种模型进行计算。

在本模型中, 首先根据输入的管坯和成品的相关参数来判断工艺的可编性, 以保证所编工艺的可行性, 避免计算结果与实际生产有较大的误差;其次再根据设备情况选择合适的平均延伸系数以确定拉伸道次。这与传统的编制方法比较类似, 容易理解, 但在以后的设计中要考虑到使拉伸时芯头装入的方便, 拉伸前管坯的内径要大于拉伸后管材的外径, 以求工艺设计有较好的实用性。

2 工艺计算原理及计算程序框图

2.1 工艺计算原理

在工艺计算中, 根据铜管盘拉特点首先考虑厚度指数和成品指数, 使拉伸过程中既要有足够的减壁量, 同时应避免过大的壁厚而不适宜盘拉;其次考虑到不同的盘拉设备具有不同的能力和特性, 这些对盘拉的生产影响相当重要, 包括生产效率、成品率和管材的性能;最后考虑到不同的平均壁厚延伸系数λs, 因为当平均壁厚延伸系数λs 较大时, 其最大者一般在第一道次, 为避免其变形加工率太大而造成意外, 须限制其变形加工率;而当 λs 较小时, 其最小者应在最末道次, 同样应避免因过小的壁厚而造成拉伸过程的不稳定, 因此须设定末道次的变形加工率

2.2 计算程序框图

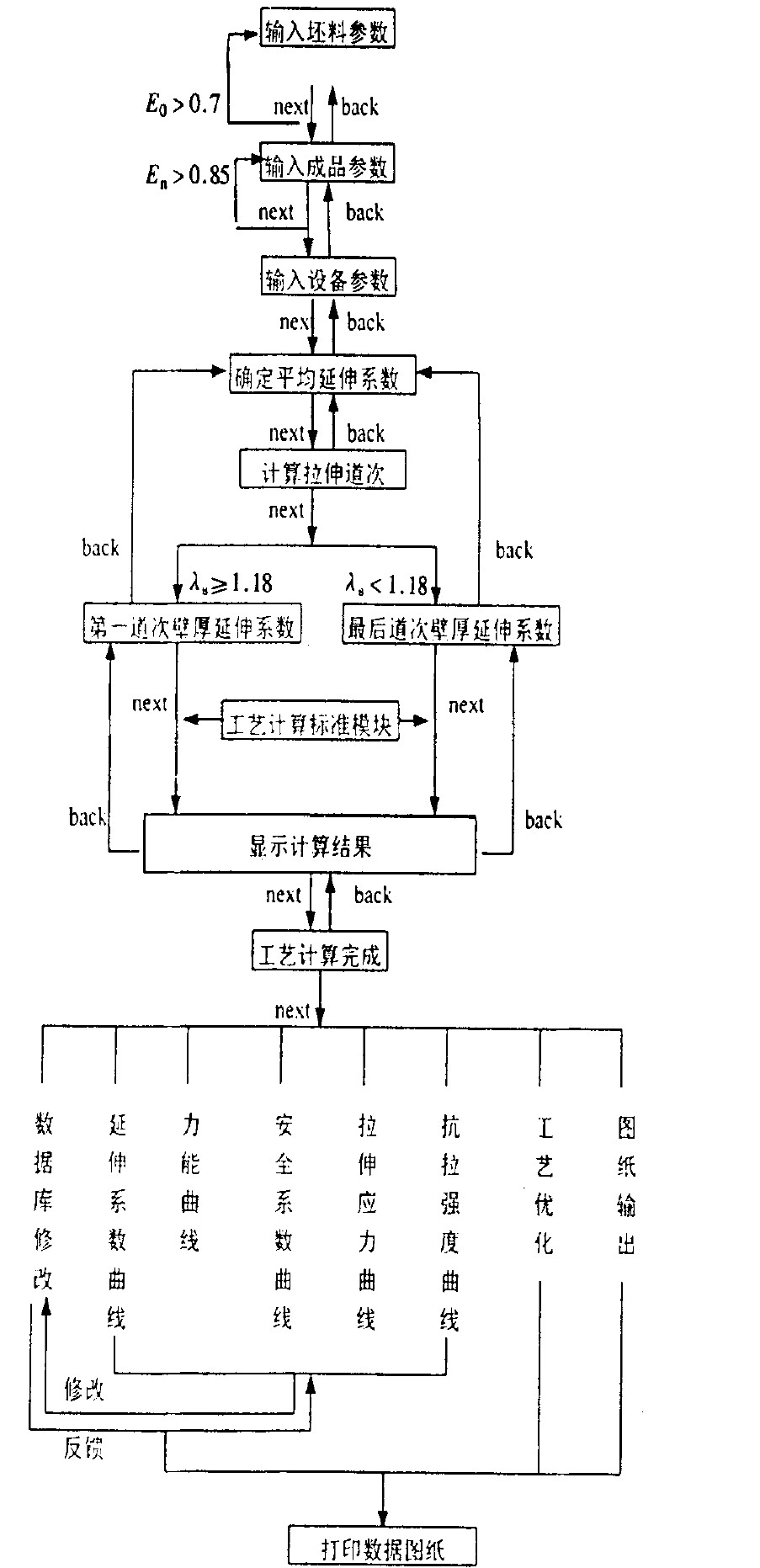

根据盘拉工艺计算原理, 设计盘拉工艺计算程序框图, 如图1所示。图1中λs 为平均壁厚延伸系数, E0、En 为管材厚度指数, 即 S·10/D (S为管材壁厚, D为管材直径) 。

在程序中, 各计算公式如下

壁厚延伸系数成等比变化, 公比 q= (λ∑S/λnn) 1/ (1+2+3+……+n-1) (1)

其中:λ∑S为总的壁厚延伸系数;λn为最末道次或第一道次壁厚延伸系数。

由此计算各道次壁厚延伸系数

λS, i-1=qλS, i或λS, i=qλS, i-1 (2)

计算各道次壁厚 Si-1=SiλS, i-1

或Si=Si-1/λS, i-1 (3)

适当设定各道次的径差和 C∑ 及最末道次径差 Cn 或者第一道次径差C1, 然后计算公差d

d= (C∑-Cn·n) / (1+2+3+…n-1) 或d= (C∑-C1·n) / (1+2+3…n-1) (4)

其中, C∑为径差和, 径差是指拉伸前管坯内径与拉伸后管子外径之差, 一般为正比较好;Cn, C1为末道次径差或者第一道次径差;n为拉伸道次。

由前向后或者由后向前推算各道次径差 Ci

Ci=Ci-1+d 或者 Ci-1=Ci-d (5)

同 (5) 计算各道次的外径 Di

Di=Di-1-2·Si-1-Ci-d·i 或者 Di-1=Di+2·Si+Ci-1+d· (i-1) (6)

图1 工艺计算流程图

Fig.1 Flow plan of technical calculation

通过以上的计算, 可以得出与实际生产基本上符合的盘拉工艺, 中间或许有些差异, 但是可以通过数据曲线图和工艺数据修改工具的应用, 对一些不太合理的数据进行调整和修正, 以达到各参数的合理搭配。

3 计算实例

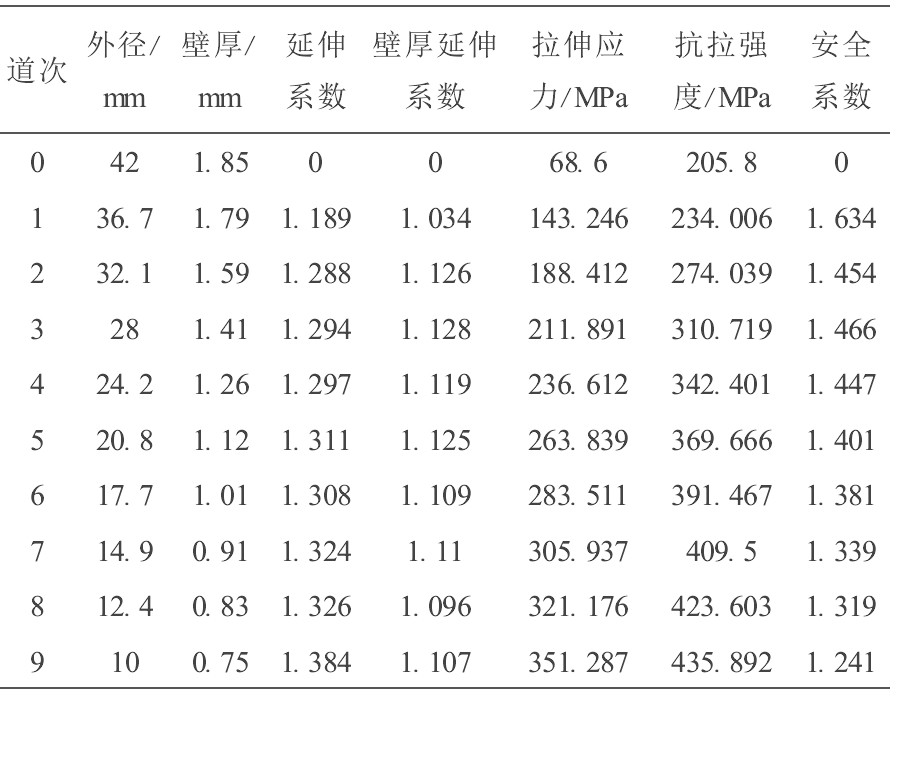

下面是依据本程序的分析结果, 表1是管坯 Φ42 mm×1.85 mm~Φ10 mm×0.75 mm 的拉伸工艺及计算结果。通过应用程序的运算, 可以得出在拉伸过程中所需的一系列数据, 根据这些数据可以确定整个工艺的合理性, 同时还可以根据实际生产情况和设备情况做出相应的修改, 以确保整个工艺的实用性。

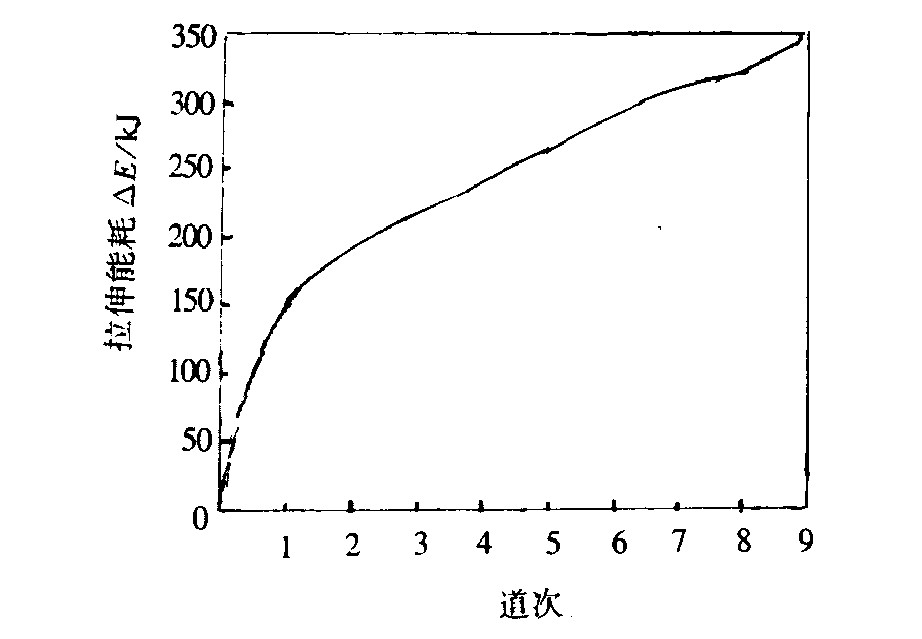

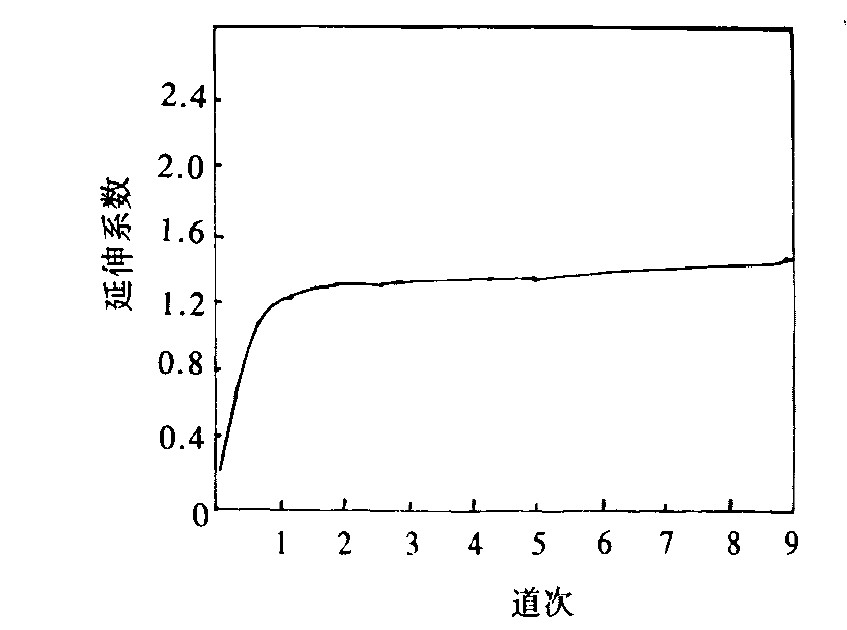

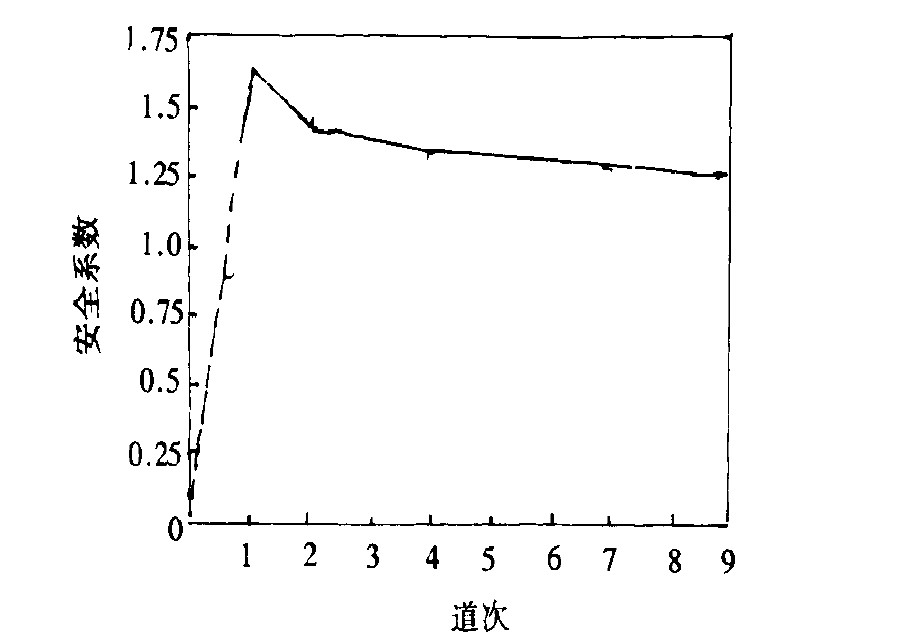

由表1的数据可以看出, 本程序在工艺计算方面的实用性很大, 整个计算过程基本上无须人工手算, 在很大程度上可以减少计算强度, 节约时间。其曲线如图2~6所示, 结合相关曲线图, 可以快速制订合适的加工工艺适应多变的生产需要。例如考虑生产中一个非常重要的参数—安全系数, 在拉伸开始时由于管材机械性能不高, 抗拉强度不大, 容易被拉断, 因此其安全系数要大。而在拉伸中间由于组织变成了加工组织, 其机械性能得到很大的提高, 安全系数可以相应的减小, 提高道次的加工率。而在拉伸结束时看管材情况适当地增大或减小安全系数, 这一切可以通过安全系数曲线图直观地表现出来, 让用户决定各个道次的安全系数。

表1 工艺参数 下载原图

Table 1 Technical parameters

表1 工艺参数

图2 拉伸能耗—道次曲线

Fig.2 Drawing energy-step curve

图3 延伸系数—道次曲线

Fig.3 Coefficient of elongation-step curve

图4 安全系数—道次曲线

Fig.4 Coefficient of safe-step curve

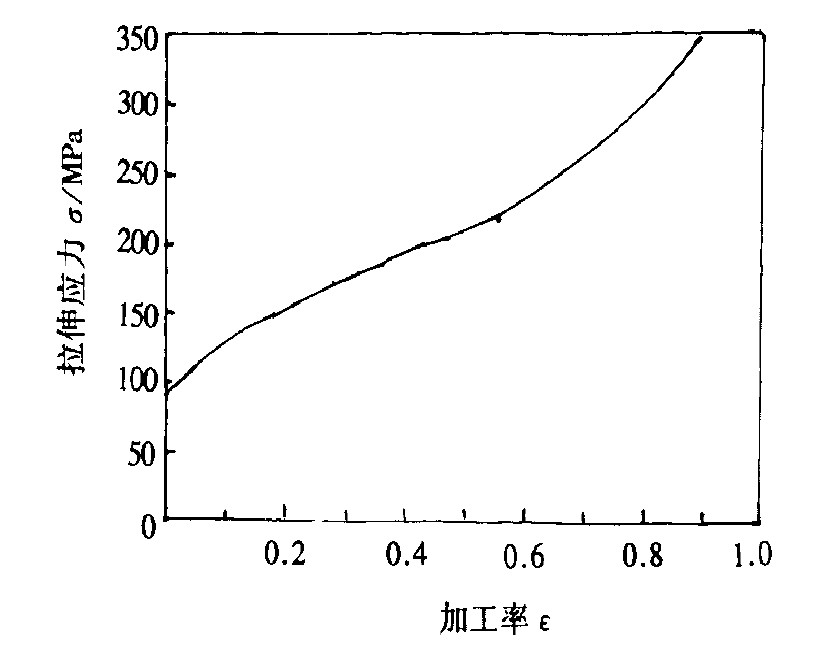

图5 拉伸应力—道次曲线

Fig.5 Drawing stress working-step curve

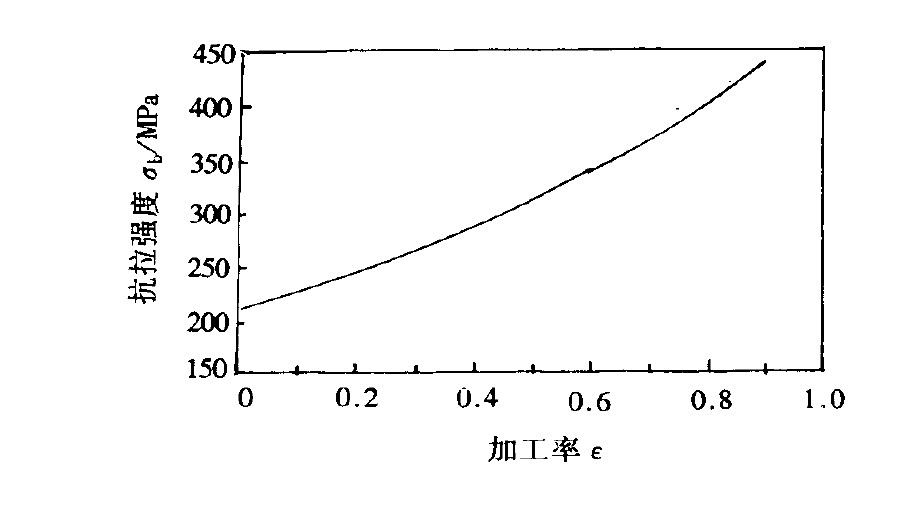

图6 抗拉强度—加工率曲线

Fig.6 Resistance to drawing-working rate curve

4 结论

本程序作为圆盘拉伸工艺设计的辅助工具, 运用了较为合适的程序模型, 并对生产的实际情况做了适当合理的考虑, 简化了工艺编排的繁琐过程, 同时加强了程序本身的灵活性。该程序可用于原有盘拉工艺的优化和新工艺的制订。因此, 无论是作为理论分析手段还是作为实际应用的工具, 其都有一定的实用价值。

参考文献