DOI:10.19476/j.ysxb.1004.0609.2017.03.003

Al-Zn-Mg-Cu-Zr-0.12Ce合金铸锭的均匀化退火及组织演变

袁新雄1,尹登峰1, 2,余鑫祥1,潘康观1,卢少康1,胡婷1,吕正风2,祝贞凤2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 烟台南山学院 工学院,烟台 265713)

摘 要:

采用光学显微镜(OM)、扫描电镜(SEM)、电子探针(EPMA)、波谱分析(WDS)、X射线衍射(XRD)以及差示扫描量热仪(DSC)等技术对Al-Zn-Mg-Cu-Zr-0.12Ce合金铸态组织及均匀化退火过程中的组织演变进行研究。结果表明:该合金铸态组织存在严重的枝晶偏析,主要由α(Al)基体、α(Al)+Mg(Zn, Al, Cu)2 非平衡共晶组织以及少量的θ(Al2Cu)相、Al8Cu4Ce相、Al7Cu2Fe相构成;均匀化退火过程中,大量层片状共晶组织溶入基体,同时转变生成Al2CuMg相;合金的过烧温度为474.87 ℃;合金的最佳单级均匀化退火工艺为465 ℃、40 h,这与均匀化动力学方程测算结果接近;合金经(435 ℃,8 h)+(470 ℃,32 h)双级均匀化退火处理后,回溶效果更好,主要残留相为难溶的Al2CuMg相,少量含Fe杂质相以及Al8Cu4Ce相。

关键词:

Al-Zn-Mg-Cu-Zr-0.12Ce合金;均匀化;组织演变;均匀化动力学;

文章编号:1004-0609(2017)-03-0459-09 中图分类号:TG146 文献标志码:A

近年来,在7055铝合金的基础上,通过调整合金成分,最新开发的一系列高强高韧铝合金(如AA7136、AA7056和AA7095等)其合金元素Zn含量均超过8.5%(质量分数),高Zn含量Al-Zn-Mg-Cu系合金已成为研究热点[1-3]。研究结果表明,在原有合金成分基础上增加Zn元素含量,可显著提高合金的强度[4]。但合金元素含量增加会产生严重的枝晶偏析和区域偏析,形成大量非平衡共晶组织及金属间化合物,必须通过均匀化处理消除或降低化学成分和组织不均匀性,提高合金热塑性,同时使低熔点第二相充分溶解,为后续固溶和时效热处理工艺做准备[5-6]。

目前,国内外关于Al-Zn-Mg-Cu系合金均匀化退火前后组织演变的研究持续深入。MONDA等[7]研究发现,7055铝合金铸态组织中存在η(MgZn2)、T(Al2Mg3Zn3)、S(Al2CuMg) 和θ(Al2Cu) 4种物相;陈康华等[8]发现,7055合金经470 ℃、35 h均匀化退火后,η(MgZn2)完全回溶,而T(Al2Mg3Zn3)和S(Al2CuMg)仍然存在。最近的报道表明[9-11],S(Al2CuMg)可能存在于铸态组织中,也可能在均匀化退火过程中形成。此外,稀土Ce作为微合金化元素,常用来改善和提高合金综合性能。赖建平等[12]研究认为,在Al-Zn-Mg-Cu合金中加入少量Ce可抑制GP区析出,促进η'相析出。CHAUBEY等[13]发现添加微量Ce可以改善7055铝合金的枝晶组织,影响析出相的形貌、尺寸及其分布。胡桂云等[14]发现稀土Ce可以有效改善7A52合金的耐腐蚀性能。但是,目前关于含Ce超高强铝合金均匀化退火及组织演变规律的研究少有提及。本文作者研究高含锌量Al-Zn-Mg-Cu-Zr-0.12Ce合金均匀化退火前后的组织演变及成分分布,优化均匀化退火工艺,为指导生产提供了理论和实验依据。

1 实验

以工业高纯铝(99.94%(质量分数))、高纯锌、高纯镁、及中间合金Al-51.5%Cu、Al-3.29%Zr、Al-10%Ce(质量分数)为原料,合金的熔炼在石墨坩埚电阻炉内进行,熔化温度为760~780 ℃,精炼温度为730~740 ℃、铸造温度控制在720 ℃左右,于铜模中浇铸成方形铸锭,其化学成分如表1所列。均匀化退火实验在空气炉中进行,温度误差约±3 ℃。

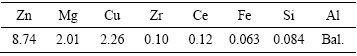

表1 实验合金的化学成分

Table 1 Chemical compositions of experimental alloy (mass fraction, %)

金相组织观察及统计测量在Axiovert 200 MAT型光学显微镜上进行,腐蚀试剂为2 mL HF+3 mL HCl+5 mL HNO3+190 mL蒸馏水(Keller试剂)。差热分析(DSC)在METZSCH DSC200F3型同步热分析仪上进行,升温速率为 10 ℃/min。采用D/Max 2500型X线衍射仪进行物相分析,扫描速率为2 (°)/min。利用FEI Quanta-200型场发射扫描电镜、JXA-8230型电子探针分析仪对合金铸态、均匀化退火组织的形貌、枝晶偏析以及合金成分分布情况进行观察,同时,利用配套的波谱仪(Wavelength dispersive spectrometer, WDS)进行第二相成分分析。

2 实验结果

2.1 合金的铸态组织

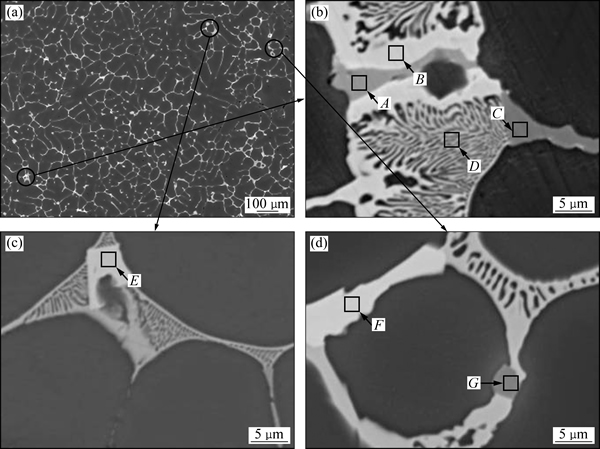

图1所示为试验合金的铸态组织金相照片。由图1可见,加入适量的稀土元素Ce,可以显著减小枝晶间距,细化铸态晶粒,对铝合金具有良好的变质效果。铸态组织背散射电子图像(见图2)显示,晶界处分布着大量非平衡共晶组织和少量的难溶金属间化合物,这些非平衡共晶相呈层片状(见图2(b))或骨骼状(见图2(d))沿晶界连续网状分布。波谱分析(如表2)结果表明,合金铸态组织中的共晶相(见图2中B处、D处)均具有较高含量的Zn、Mg和Cu。分析发现,B处为AlZnMgCu四元相,D处为α(Al)+AlZnMgCu四元相的混合组织。后续的X射线衍射分析得知,AlZnMgCu四元非平衡共晶相具有MgZn2的晶体结构,这是由于Cu和Al原子进入MgZn2相置换了其中Zn的位置而形成Mg(Zn, Cu, Al)2结构相,XRD谱中MgZn2相对应位置的衍射峰,实为同具有MgZn2相结构的Mg(Zn, Cu, Al)2相的衍射峰[15]。而与之相伴随的浅灰色区域为富Cu金属间化合物,如图2中A、G处所示,其主要元素构成为Al和Cu,根据元素含量配比n(Al):n(Cu)≈2:1,判断其为θ(Al2Cu)相。不难发现,θ(Al2Cu)相往往与AlZnMgCu四元相紧密结合在一起,形成两相相伴而生的组织结构。图中亮白色块状(E处、F处)为富Ce相。这种富Ce相尺寸相对较大,分布在连续网状组织周围,其元素摩尔比n(Al):n(Cu):n(Ce)≈8:4:1,判断其为Al8Cu4Ce相,这与此前的研究结果一致[12]。对于深灰色结晶相(C处),波谱分析结果证明是含有Al、Cu、Fe的结晶相,该相是7xxx系铝合金中较常见的一个高熔点难溶杂质相,通常是以Al7Cu2Fe相的形式存在[15]。

图1 合金铸态组织金相照片

Fig. 1 Optical micrographs of as-cast experimental alloys

图2 合金铸态组织的背散射电子像

Fig. 2 Backscattered electron images of as-cast alloy

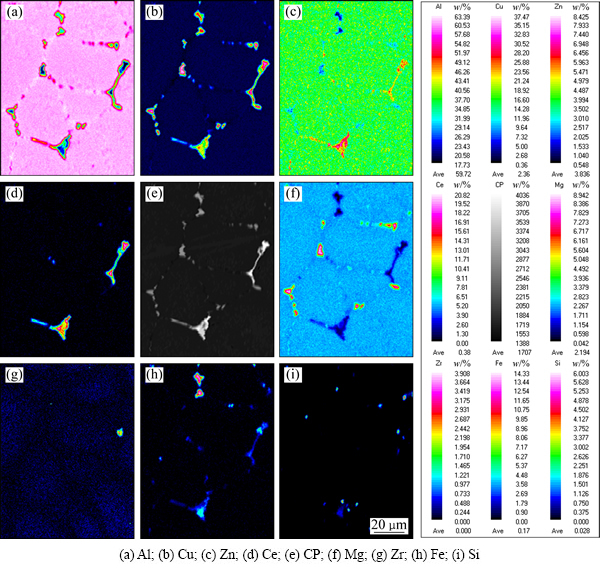

对合金铸态组织进行元素面扫描分析,其结果如图3所示。由图3可见,铸态组织中存在着严重的元素偏聚,主合金元素Zn、Mg 和 Cu及其他元素存在明显的富集现象。但各元素的富集偏聚程度有所差别,如元素Al在晶内与晶界处存在着最大程度的成分起伏,元素Zr均匀分布在晶内和晶界处。对于主合金元素而言,元素偏析情况:Zn、Cu最为严重、Mg相对较轻。此外,元素Ce与Cu、Fe偏聚的位置重合,与元素Mg 相互排斥。

2.2 合金均匀化退火组织

2.2.1 均匀化退火工艺

对合金铸态组织进行DSC分析,判断合金组织中低熔点共晶相的过烧温度,其结果如图4所示。根据DSC曲线可知,铸态组织在474.87 ℃有明显的吸热峰,所对应的是非平衡共晶相熔化的温度。为了防止合金均匀化过程中产生局部过烧,均匀化温度一般较初熔温度低8 ℃左右,为此,选定该合金单级均匀化退火工艺为465 ℃下退火8 h、16 h、24 h、32 h、40 h,同时选择双级均匀化(435 ℃,8 h)+(470 ℃,32 h)作为对比研究。

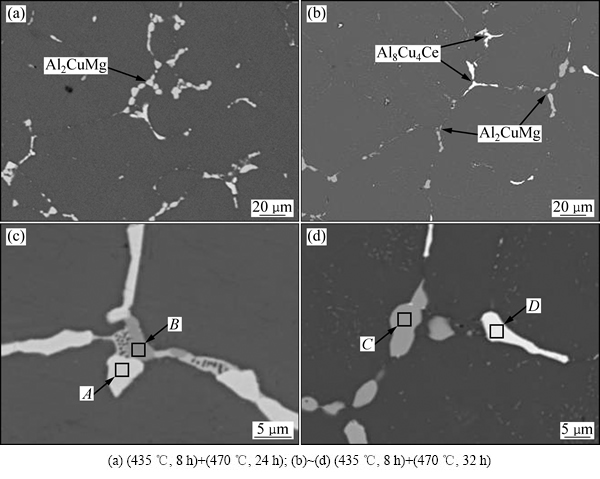

对不同均匀化热处理制度下的合金进行X射线衍射分析和扫描电镜组织观察,其结果如图5和6所示。由图5可见,铸态合金由α(Al)和MgZn2相组成。随着均匀化退火时间延长,MgZn2相逐渐回溶,合金经465 ℃、40 h退火后,MgZn2相衍射峰完全消失,表明其已基本回溶至α(Al)基体中。同时,出现了微弱的Al2CuMg相的衍射峰,这与后续的波谱分析结果一致。此外,铸态组织中未能发现θ(Al2Cu)和富Ce相的衍射峰,这是由于含量太低所致。图6反映了不同均匀化时间条件下非平衡共晶组织的溶解情况。单级均匀化条件下,延长均匀化退火时间至40 h,均匀化效果显著,回溶较为充分。考虑到过烧、过热风险,可认为最佳单级均匀化工艺为465 ℃、40 h。而在双级均匀化(435 ℃,8 h)+(470 ℃,32 h)条件下(见图6(g)),与单级均匀化退火相比,回溶效果更好,残留相的数量更少。由此可见,合金的均匀化退火时最佳工艺为(435 ℃,8 h)+(470 ℃,32 h)。

表2 铸态组织中第二相的化学成分

Table 2 Chemical composition of second phases in as -cast alloy measured by WDS

图3 铸态组织元素面扫描分析

Fig. 3 Elements map-scanning of as-cast alloy

图4 铸锭DSC测试结果

Fig. 4 Experiment DSC result of as-cast alloy

图5 试验合金试样的XRD谱

Fig. 5 XRD patterns of experimental alloy

图6 不同均匀化工艺条件下退火后合金的组织状态

Fig. 6 BSE micrographs of alloy homogenized under different conditions

2.2.2 均匀化退火过程中的组织演变

合金试样经双级均匀化退火后的背散射电子像如图7所示。铸态枝晶组织消除,非平衡共晶组织几乎完全溶解。对合金残留相进行波谱分析,其结果如表3所示。可以清晰地发现,原先Mg(Zn, Cu, Al)2相所占据的位置被新相(C处)所取代。波谱分析表明,新相中Al、Cu、Mg的摩尔比约为2:1:1,这与图5中XRD谱检测到的Al2CuMg相成分吻合,由此确定均匀化退火过程中生成了新的Al2CuMg相。同时,Al7Cu2Fe(B处)和Al8Cu4Ce(A处、D处)粒子仍然存在,Al2Cu相溶解消失。对退火态组织进行元素面扫描(见图8)分析发现,元素Cu、Ce和Fe在局部区域仍存在较大程度上的富集。因此,在均匀化退火过程中,Mg(Zn, Cu, Al)2回溶至基体,同时发生了Mg(Zn, Cu, Al)2→Al2CuMg相转变,θ(Al2Cu)相消失,合金均匀化退火态组织中仅含少量难溶的Al2CuMg相,含Fe杂质相以及Al8Cu4Ce相。

图7 合金均匀化退火组织背散射电子像

Fig. 7 BSE images of homogenized alloy

表3 均匀化退火组织中第二相的化学成分

Table 3 Chemical composition of second phase in as -homogenized alloy measured by WDS

3 分析与讨论

3.1 相的形成及组织演变

由于合金本身成分设计和铸造条件造成的差异,Al-Zn-Mg-Cu 系合金铸态组织中可能会出现η(MgZn2)、T(Al2Mg3Zn3)、S(Al2CuMg)相以及少量的θ(Al2Cu)相、富Fe相和Mg2Si相[7,16]。对于铸态组织中出现的θ(Al2Cu)相与AlZnMgCu四元相相伴而生的组织结构,如图2(b)和(d) 所示。万里等[17]的研究认为,铸态组织中的独立第二相的种类与Cu的含量相关,当Cu含量大于2.0%时,铸态组织第二相主要为T(Al2Zn3Mg3)相和θ(Al2Cu)相。结合金属的凝固理论及合金化机理解释该现象[15]。Al -Zn-Mg -Cu系合金非平衡凝固过程中,当液态金属达到液相线温度时,首先发生匀晶转变 L→α(Al),α(Al)相优先从熔体中形核析出。随着温度的降低,α(Al)相以树枝状生长方式不断凝固长大,同时溶质元素 Zn、Cu和 Mg 不断向残留液相中扩散富集,合金凝固过程中的发生溶质再分配,Cu 原子不断向残留液相中移动,残留液相中的Cu的浓度不断升高。随着温度进一步降低,共晶转变(约548 ℃)L→α(Al)+θ(Al2Cu)发生,Al2Cu相开始从熔体中形核长大。当温度降低至约475 ℃时,开始发生共晶转变L→α(Al)+T(AlZnMgCu)。此时,液相中的先期形成的固相颗粒α(Al)和θ(Al2Cu)充当异质形核点,AlZnMgCu四元相将优先选择依附在这些颗粒上形核析出,最终形成了两相相伴而生的组织结构。

合金铸态组织中存在严重的成分偏析,均匀化退火过程中,非平衡共晶组织中的元素开始向晶内扩散,Mg(Zn, Cu, Al)2相逐渐溶解。由于Cu原子的扩散速率远低于Zn、Mg原子的,均匀化退火过程中,Cu原子逐渐积累并产生一定程度上的富集。由表3可见,新相S(Al2CuMg)化学成分含有少量的Zn(1.216%(摩尔分数),对比Mg(Zn, Cu, Al)2四元共晶相中元素Zn的含量,说明Zn原子从Mg(Zn, Cu, Al)2相扩散至基体,S(Al2CuMg)相沿着Mg(Zn, Cu, Al)2相的位置形核长大,从而发生Mg(Zn, Cu, Al)2→Al2CuMg的相变过程。此相变主要取决于Mg(Zn, Cu, Al)2共晶相与基体之间的Cu、Zn原子交换[11]。如图7(a)灰色区域所示,经过(435 ℃,8 h)+(470 ℃,24 h)退火,层片状共晶组织基本溶入基体,同时大量类似椭圆球形的S(Al2CuMg)粒子生成。在此基础上延长均匀化退火时间至32 h时(见图7(b)),S(Al2CuMg)粒子体积分数减少,说明部分S(Al2CuMg)相溶入基体,由于S(Al2CuMg)相是一种高熔点相,在此温度下无法完全消除。

此外,由于Al8Cu4Ce相熔点较高,均匀化退火前后几乎没有溶入基体,可见该相难以通过均匀化退火消除。元素面扫描结果(见图3和8)分析发现,元素Ce与Cu、Fe偏聚的位置高度重合,与元素Mg 相互“排斥”。其中,元素Ce与Cu、Fe的结合作用强,与Mg的结合作用弱,这与稀土元素本身的高化学活性有关。通常可用“交互性强度”来描述合金元素相互作用形成金属间化合物的难易程度及和基体中合金元素的固溶度大小[18]。元素Ce与其他元素间的交互作用强度W可表示为

(1)

(1)

式中:εr为原子尺寸因素;Nr为电负性因素;W 越大则元素间交互作用越强烈,形成金属间化合物趋势越强,合金元素在基体中固溶度越低。查阅相关文献[19]可知,元素Ce与Al之间的W为4.35,Ce与Cu之间的W为11.8,即Ce除了极少数溶于Al基体,多数以化合物Al8Cu4Ce相的形式存在。此外,Ce与Fe之间的W为11.5,故而Ce的加入能有效吸附杂质元素,减轻杂质元素的影响;而元素Ce与Mg之间的W仅为0.85,两者之间交互作用很弱,使得Mg和Ce难以顺利以化合物的形式存在,从而有利于Mg元素在Al基体中的溶解,提高Mg的固溶度。

图8 合金均匀化组织元素面扫描分析

Fig. 8 Elements map-scanning analysis of as-homogenized alloy

3.2 均匀化动力学分析

均匀化过程主要是基于原子的晶内扩散过程,溶质原子从含量高的晶界处向晶内扩散,当成分趋于均匀时均匀化过程便基本结束[20]。相关的研究[10, 21-22]认为,均匀化退火动力学方程可近似表示为

(2)

(2)

式中:T和t为均匀化退火温度和时间;R为摩尔气体常数;Q为热激活能;D0为扩散系数;L为枝晶间距。

由于Cu的扩散速率远低于Zn、Mg的扩散速率,所以均匀化过程主要受Cu元素扩散调控。查阅文献[23]可知,D0(Cu)=0.084 cm2/s,Q(Cu)=136.8 kJ/mol,R=8.31 J/(mol·K),将各参量代入式(2)中绘出不同枝晶间距L对应的Cu元素均匀化动力学曲线(见图 9)。在金相显微镜上对铸态组织进行观察测量,定量统计得出枝晶平均间距L约为45 μm。从动力学曲线可以看出,在465 ℃均匀化退火条件下,最佳退火时间约为37.9 h,这与实验结果(465 ℃,40 h)比较接近。

图9 不同枝晶间距的Cu元素的均匀化动力学曲线

Fig. 9 Homogenization kinetic curves of Cu element at different dendrite arm spacings

4 结论

1) Al-Zn-Mg-Cu-Zr-0.12Ce合金铸态组织成分分布不均匀,存在严重的枝晶偏析,非平衡共晶组织呈连续网状分布。合金铸态组织由α(Al)基体、Mg(Zn, Al, Cu)2 相以及少量的θ(Al2Cu)相、Al8Cu4Ce相、Al7Cu2Fe相构成。

2) 合金铸锭均匀化的过烧温度为474.87 ℃,在465 ℃均匀化退火温度条件下,最佳单级均匀化退火时间约为40 h,与动力学方程测算结果较为接近。对比非平衡共晶相的残留情况,(435 ℃,8 h)+(470 ℃,32 h)双级均匀化退火效果最佳。

3) 试验合金经(435 ℃,8 h)+(470 ℃,32 h)均匀化退火后,Mg(Zn, Al, Cu)2溶入基体,同时,转变生成S(Al2CuMg)相。合金残留相主要是难溶的Al2CuMg相,少量含Fe杂质相以及Al8Cu4Ce相。

REFERENCES

[1] LIU Jun-tao, ZHANG Yong-an, LI Xi-wu, LI Zhi-hui, XIONG Bai-qing, ZHANG Ji-shan. Phases and microstructures of high Zn-containing Al-Zn-Mg-Cu alloys[J]. Rare Metals, 2016, 35(5): 380-384.

[2] KAMP N, SINCLAIR I, STARINK M J. Toughness-strength relations in the overaged 7449 Al-based alloy[J]. Metallurgical & Materials Transactions A, 2002, 33(4): 1125-1136.

[3] WANG Gao-song, ZHAO Zhi-hao, ZHANG Yi-hang, CUI Jian-zhong. Effects of solution treatment on microstructure and mechanical properties of Al-9.0Zn-2.8Mg-2.5Cu-0.12Zr-0.03Sc alloy[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9): 2537-2542.

[4] GUO S, NING Z L, ZHANG M X, CAO F Y, SUN J F. Effects of gas to melt ratio on the microstructure of an Al-10.83Zn-3.39Mg-1.22Cu alloy produced by spray atomization and deposition[J]. Materials Characterization, 2014, 87(1): 62-69.

[5] 彭勇宜, 樊鹏飞, 潘清林. Al-Zn-Mg-Zr合金铸锭的均匀化[J]. 中国有色金属学报, 2015, 25(10): 2672-2679.

PENG Yong-yi, FAN Peng-fei, PAN Qing-lin. Homogenization treatment of Al-Zn-Mg-Zr alloy ingot[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(10): 2672-2679.

[6] 李国峰, 张新明, 朱航飞, 李鹏辉. 7B50高强铝合金的均匀化[J]. 中国有色金属学报, 2008, 18(5): 764-770.

LI Guo-feng, ZHANG Xin-ming, ZHU Hang-fei, LI Peng-hui. Homogenizing treatment of 7B50 high strength aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(5): 764-770.

[7] MONDAL C, MUKHOPADHYAY A K. On the nature of T(Al2Mg3Zn3) and S(Al2CuMg) phases present in as-cast and annealed 7055 aluminum alloy[J]. Materials Science & Engineering A, 2005, 391(1/2): 367-376.

[8] CHEN Kang-hua, LIU Hong-wei, ZHANG Zhuo, LI Song, TODD R I. The improvement of constituent dissolution and mechanical properties of 7055 aluminum alloy by stepped heat treatments[J]. Journal of Materials Processing Technology, 2003, 142(1): 190-196.

[9] LI Nian-kui, CUI Jian-zhong. Microstructural evolution of high strength 7B04 ingot during homogenization treatment[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(4): 769-773.

[10] DENG Yin, YIN Zhi-min, CONG Fu-guan. Intermetallic phase evolution of 7050 aluminum alloy during homogenization[J]. Intermetallics, 2012, 26(7): 114-121.

[11] FAN Xi-gang, JIANG Da-ming, MENG Qing-chang, LI Zhong. The microstructural evolution of an Al-Zn-Mg-Cu alloy during homogenization[J]. Materials Letters, 2011, 60(12): 1475-1479.

[12] LAI Jian-ping, JIANG Rong-piao, LIU Hua-shan, DUN Xiao-long, LI Yan-fen, LI Xiao-qian. Influence of cerium on microstructures and mechanical properties of Al-Zn-Mg-Cu alloys[J]. Journal of Central South University, 2012, 19(4): 869-874.

[13] CHAUBEY A K, MOHAPATRA S, JAYASANKAR K, PRADHAN S K, SATPATI B, SAHAY S S, MISHRA B K, MUKHERJEE P S. Effect of cerium addition on microstructure and mechanical properties of Al-Zn-Mg-Cu alloy[J]. Transactions of the Indian Institute of Metals, 2009, 62(6): 539-543.

[14] 胡桂云, 陈送义, 姜慧丽, 王培吉, 陈康华. 稀土Ce对7A52铝合金组织与性能的影响[J]. 中国有色金属学报, 2016, 26(7): 1372-1382.

HU Gui-yun, CHEN Song-yi, JIANG Hui-li, WANG Pei-ji, CHEN Kang-hua. Effect of RE Ce on microstructure and properties of 7A52 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(7): 1372-1382.

[15] 滕海涛, 熊柏青, 张永安, 刘红伟, 贺 昕. 高Zn含量Al-Zn-Mg-Cu系铝合金的凝固态显微组织[J]. 中国有色金属学报, 2015, 25(4): 852-865.

TENG Hai-tao, XIONG Bai-qing, ZHANG Yong-an, LIU Hong-wei, HE Xin. Solidification microstructure of high zinc-containing Al-Zn-Mg-Cu alloys[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 852-865.

[16] XIE Fan-you, YAN Xin-yan, DING Ling, ZHANG Fan, CHEN Shuang-lin, CHU M G, CHNG Y A. A study of microstructure and microsegregation of aluminum 7050 alloy[J]. Materials Science and Engineering A, 2003, 355(1/2): 144-153.

[17] 万 里, 邓运来, 张云崖, 张新明. Al-(7.8-9.0)Zn-1.6Mg- (1.0-2.2)Cu合金铸态及其均匀化组织[J]. 中国有色金属学报, 2010, 20(9): 1698-1704.

WAN Li, DENG Yun-lai, ZHANG Yun-ya, ZHANG Xin-ming. Microstructures of as-cast and homogenized Al-(7.8-9.0)Zn- 1.6Mg-(1.0-2.2) Cu aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1698-1704.

[18] 李树飞, 尹登峰, 余鑫祥, 潘康观, 袁新雄, 房洪杰. 新型Al-Cu-Li-X合金热处理强化及组织特征[J]. 中国有色金属学报, 2016, 26(1): 7-15.

LI Shu-fei, YIN Deng-feng, YU Xin-Xiang, PAN Kang-guan, YUAN Xin-xiong, FANG Hong-jie. Heat treatment strengthening and microstructure characteristics of novel Al-Cu-Li-X alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(1): 7-15.

[19] 王经涛, 崔建忠. 元素之间的交互作用强度及其在铸态稀土铝合金中的应用[J]. 西安建筑科技大学学报(自然科学版), 1993, 25(4): 445-449.

WANG Jing-tao, CUI Jian-zhong. Interaction intensity of alloying elements and its application in as-cast aluminum alloys with rare earth additions[J]. Journal of Xi’an Institute of Metallurgy and Construction Engineering (Natural Science), 1993, 25(4): 445-449.

[20] 赵志浩, 王 静, 左玉波, 崔建忠. 均匀化处理对低频电磁铸造7050铝合金微观组织的影响[J]. 金属学报, 2007, 43(9): 956-960.

ZHAO Zhi-hao, WANG Jing, ZUO Yu-bo, CUI Jian-zhong. Effect of homogenization treatment on the microstructures of low frequency electromagnetic casting 7050 aluminum alloy[J]. Acta Metallurgica Sinica, 2007, 43(9): 956-960.

[21] LI Wen-bin, PAN Qing-lin, XIAO Yan-ping, HE Yun-bin, LIU Xiao-yan. Microstructural evolution of ultra-high strength Al-Zn-Cu-Mg-Zr alloy containing Sc during homogenization[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(10): 2127-2133.

[22] LIU Xiao-yan, PAN Qing-lin, FAN Xi, HE Yun-bin, LI Wen-bin, LIANG Wen-jie. Microstructural evolution of Al-Cu-Mg-Ag alloy during homogenization[J]. Journal of Alloys & Compounds, 2009, 484(1/2):790-794.

[23] LIU Yan, JIANG Da-ming, XIE Wen-long, HU Jie, MA Bo-ran. Solidification phases and their evolution during homogenization of a DC cast Al -8.35-Zn -2.5Mg -2.25Cu alloy [J]. Materials Characterization, 2014, 93: 173-183.

Homogenization treatment of as-cast Al-Zn-Mg-Cu-Zr-0.12Ce aluminum alloy and microstructure evolution during homogenization

YUAN Xin-xiong 1, YIN Deng-feng1, 2, YU Xin-xiang1, PAN Kang-guan1,

LU Shao-kang1, HU Ting1,  Zheng-feng2, ZHU Zhen-feng2

Zheng-feng2, ZHU Zhen-feng2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. School of Engineering, Yantai Nanshan University, Yantai 265713, China)

Abstract: The microstructure of the as-cast Al-Zn-Mg-Cu-Zr-0.12Ce aluminum alloy and microstructure evolution during homogenization were investigated by means of optical microscopy (OM), scanning electron microscopy (SEM), electron probe micro-analyzer (EPMA), wavelength dispersive spectroscopy (WDS), X-ray diffractometry (XRD) and differential scanning calorimetry (DSC). The results indicate that the severe dendritic segregation exists in Al-Zn-Mg-Cu-Zr-0.12Ce alloy ingot. The as-cast microstructure mainly involves α(Al), non-equilibrium eutectics (α(Al)+Mg(Zn, Al, Cu)2), and small amounts of θ(Al2Cu), Al8Cu4Ce and Al7Cu2Fe phases. During homogenization, the lamellar eutectic structures in the as-cast alloy is dissolved into the matrix, meanwhile, a transformation from Mg(Zn, Al, Cu)2 to Al2CuMg phase also occurs. The overburnt temperature of the alloy is 474.87 ℃. The optimum parameters of single homogenization are (465 ℃, 40 h), which is consistent with the result of homogenization kinetic analysis. The eutectic phases are eliminated more sufficiently with two-step homogenization treatment at 435 ℃ for 12 h and then at 470 ℃ for 32 h. The residual second particles after homogenization are some small Al2CuMg, Fe-rich and Al8Cu4Ce phases.

Key words: Al-Zn-Mg-Cu-Zr-0.12Ce alloy; homogenization; microstructure evolution; homogenization kinetics

Foundation item: Project (2015GGX102021) supported by the Key Research Program of Shandong Province, China; Project (2015B090926007) supported by Special Grant from the Applied Science and Technology Research and Development Program of Guangdong Province, China

Received date: the 2016-03-28; Accepted date: 2016-08-20

Corresponding author: YIN Deng-feng; Tel: +86-13873136610; E-mail: dfyin@126.com

(编辑 李艳红)

基金项目:山东省重点研发计划项目(2015GGX102021);广东省应用型科技研发专项资金项目(2015B090926007)

收稿日期:2016-03-28;修订日期:2016-08-20

通信作者:尹登峰,副教授,博士;电话:13873136610;E-mail:dfyin@126.com

摘 要:采用光学显微镜(OM)、扫描电镜(SEM)、电子探针(EPMA)、波谱分析(WDS)、X射线衍射(XRD)以及差示扫描量热仪(DSC)等技术对Al-Zn-Mg-Cu-Zr-0.12Ce合金铸态组织及均匀化退火过程中的组织演变进行研究。结果表明:该合金铸态组织存在严重的枝晶偏析,主要由α(Al)基体、α(Al)+Mg(Zn, Al, Cu)2 非平衡共晶组织以及少量的θ(Al2Cu)相、Al8Cu4Ce相、Al7Cu2Fe相构成;均匀化退火过程中,大量层片状共晶组织溶入基体,同时转变生成Al2CuMg相;合金的过烧温度为474.87 ℃;合金的最佳单级均匀化退火工艺为465 ℃、40 h,这与均匀化动力学方程测算结果接近;合金经(435 ℃,8 h)+(470 ℃,32 h)双级均匀化退火处理后,回溶效果更好,主要残留相为难溶的Al2CuMg相,少量含Fe杂质相以及Al8Cu4Ce相。

[5] 彭勇宜, 樊鹏飞, 潘清林. Al-Zn-Mg-Zr合金铸锭的均匀化[J]. 中国有色金属学报, 2015, 25(10): 2672-2679.

[6] 李国峰, 张新明, 朱航飞, 李鹏辉. 7B50高强铝合金的均匀化[J]. 中国有色金属学报, 2008, 18(5): 764-770.

[14] 胡桂云, 陈送义, 姜慧丽, 王培吉, 陈康华. 稀土Ce对7A52铝合金组织与性能的影响[J]. 中国有色金属学报, 2016, 26(7): 1372-1382.

[15] 滕海涛, 熊柏青, 张永安, 刘红伟, 贺 昕. 高Zn含量Al-Zn-Mg-Cu系铝合金的凝固态显微组织[J]. 中国有色金属学报, 2015, 25(4): 852-865.

[18] 李树飞, 尹登峰, 余鑫祥, 潘康观, 袁新雄, 房洪杰. 新型Al-Cu-Li-X合金热处理强化及组织特征[J]. 中国有色金属学报, 2016, 26(1): 7-15.

[19] 王经涛, 崔建忠. 元素之间的交互作用强度及其在铸态稀土铝合金中的应用[J]. 西安建筑科技大学学报(自然科学版), 1993, 25(4): 445-449.

[20] 赵志浩, 王 静, 左玉波, 崔建忠. 均匀化处理对低频电磁铸造7050铝合金微观组织的影响[J]. 金属学报, 2007, 43(9): 956-960.