文章编号:1004-0609(2015)-09-2372-09

内高压成形制备6063铝合金异形管件的壁厚分布及尺寸精度

蔡 洋1,刘 强2,王小松1,苑世剑1

(1. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001;

2. 一汽轿车股份有限公司,长春 130001)

摘 要:

为了实现铝合金副车架在某型国产高档轿车中的应用,对其副车架横梁的内高压成形过程进行实验研究。测量管件内典型截面在压弯、预成形以及内高压成形工序中的环向壁厚分布,分析截面的壁厚分布规律;建立管件内典型截面尺寸的正态概率分布函数,得到截面各尺寸相对于设计值的最大偏差。结果表明:对于膨胀量为2.63%的异形截面A-A,最大减薄位置位于长直边与左下圆角的过渡区,最大减薄率为15.6%;对于膨胀量为3.31% 的矩形截面B-B,最大减薄位置位于长直边与右下圆角的过渡区,最大减薄率为15.8%。此外,截面A-A的最大尺寸偏差为0.19 mm,截面B-B的最大尺寸偏差为0.28 mm。两个典型截面的壁厚分布及尺寸精度均满足设计要求。

关键词:

中图分类号:TG394 文献标志码:A

Thickness distribution and size deviation of 6063 alloy irregular tubular parts prepared by hydroforming

CAI Yang1, LIU Qiang2, WANG Xiao-song1, YUAN Shi-jian1

(1. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China;

2. China FAW Group Corporation, Changchun 130001, China)

Abstract: In order to realize the application of aluminum sub-frame in domestic car, experimental researches were conducted to investigate the hydroforming process of the sub-frame. The thickness distribution on typical section of tubular parts along the circle direction during the press bending, preforming, and hydroforming processes was separately measured, and the thickness distribution rule was mainly discussed. Then, the normal distribution function based on statistical analysis for the geometry size of various sections was carried out, and the maximum dimensional deviation compared with the designed requirement was obtained. The results show that, the maximum thinning rate of the irregular section A-A with a expansion rate of 2.63% is 15.6%, which is located at the transition region between the long straight side and left bottom corner, and the maximum dimensional deviation is 0.19 mm. The maximum thinning rate of rectangle section B-B with a expansion rate of 3.31% is 15.8%, which is located on the transition region between the long straight side and right bottom corner, and the maximum dimensional deviation is 0.28 mm. Both the thickness distribution and dimensional accuracy meet the design requirements.

Key words: 6063 aluminum; hydroforming; thickness distribution; size deviation

近年来,为了实现汽车节能减排、降低污染的目的,在汽车制造领域开始将材料轻量化与结构轻量化结合起来[1-2],实现最大程度的轻量化效果,即采用轻质合金(如铝合金、镁合金等)异形截面空心结构件代替传统的钢材结构件[3]。汽车上最具有轻量化优势的部位是车身和底盘,目前主要使用6000系铝合金代替钢材结构件[5],这是因为6000系铝合金可以在塑性较好的T4态成形,而后在烤漆过程中通过人工时效达到很高的强度[6],所以广泛应用在强度要求较高的汽车零部件上。在传统工艺中,汽车底盘件一般是通过压铸或板材冲压焊接形成空心结构件,不仅工艺过程复杂,而且难以保证焊接区域的力学性能。近年来,管材内高压成形技术在成形复杂异形截面空心件方面得到了广泛应用[8-11],内高压成形不仅可以简化工序、降低成本,而且可以成形具有复杂截面的轻量化结构件。宝马公司首次将铝合金和内高压成形技术结合在一起,应用在5系轿车的底盘件上,使其质量减轻40%[12],之后又将5454铝合金MIG焊接管进行内高压成形,应用在了宝马7系副车架上,使其质量仅为14.1 kg[13]。在车体结构件方面,奥迪A2和奥迪A8均使用6014铝合金管材,采用CNC预弯曲与内高压成形相结合的技术,制备了车身上的变截面车顶梁,使车身质量显著减轻[15]。2012年出产的新路虎是世界上首款全铝合金车身结构的SUV车,包括纵梁在内的车身上易于冲撞的敏感区采用了Ac300T61(接近于AA6014)铝合金,使车身整体结构质量与钢的相比减轻39%[16]。

虽然铝合金管材结构件可以有效实现汽车车身的减轻,但与钢管相比,铝合金管材的强度低,加工硬化程度小,所以在内高压成形过程中很容易发生破裂失稳[17]。此外,由于铝合金管材的各向异性系数远小于钢管的,即铝合金管材在内高压成形中厚度方向变形较容易,容易发生厚度减薄。铝合金管材在异形截面内高压成形过程中,主要的变形特征是圆角充填的过程,针对于此,国内外学者进行了一些基础研究。宋鹏[19]发现,在矩形截面内高压成形过程中,由于摩擦的作用,从矩形截面直边中点到过渡点的等效应力逐渐增大,所以过渡点附近减薄最严重,甚至发生破裂。HWANG等[21]对此也进行了大量研究[21],利用平面假设和米塞斯屈服准则推导得到了矩形截面应力应变关系,解析出矩形截面内高压成形的壁厚分布,与模拟结果较相近。KORKOLIS等[23]考虑了各向异性和摩擦力的影响,用三维壳单元模拟了方形截面内高压成形的壁厚分布。XU等[24]针对梯形截面分析了摩擦力和斜边角度对内高压成形壁厚的影响。然而,汽车上应用的内高压成形构件通常具有不规则截面,由于摩擦力和材料的各向异性使壁厚分布变得更加复杂,难以用理论模型解析其规律。另外,弯曲轴线异形截面管件通常需要经过多步才能成形,管件发生多次塑性变形,对于先增厚后减薄的部分难以在数值模拟中用应力-应变关系解释其壁厚的变化。此外,截面尺寸影响着管件在底盘中的配合精度,为了保证后续的整车装配,管件截面的尺寸精度必须满足设计要求。

综上所述,国内外对铝合金管材内高压成形规律已经进行了一些研究。国外已将内高压成形的铝合金空心结构件应用在汽车领域。然而截至目前为止,国内在铝合金轿车底盘结构件内高压成形领域的应用尚属空白。因此,本文作者以某型高档轿车的副车架横梁为研究对象,在实验中研究了6063管材在压弯、预成形以及内高压成形过程中典型截面的壁厚变化规律,并对最终成形管件典型截面的尺寸精度进行了研究,这对于研究铝合金管材的塑性变形规律以及实际生产都是非常有意义的。

1 实验

1.1 材料与试件

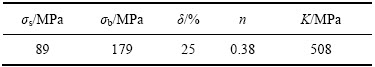

本实验中采用6063-T4铝合金管材,外径为87 mm,壁厚为4 mm,最大环向壁厚差为1.11%,壁厚均匀性非常好。沿管材轴向切取弧形试样,在Instron5569试验机上进行单向拉伸试验,测量得到的管材的真应力-应变曲线如图1所示。表1所列为管材力学性能参数,其中σs为屈服强度;σb为抗拉强度;δ为断后伸长率;n为硬化指数;K为强度系数。

图1 6063-T4管材的真应力-应变曲线

Fig. 1 Stress-strain curve of aluminum alloy 6063-T4 tube

表1 6063-T4管材力学性能

Table 1 Mechanical properties of 6063-T4 alloy tube

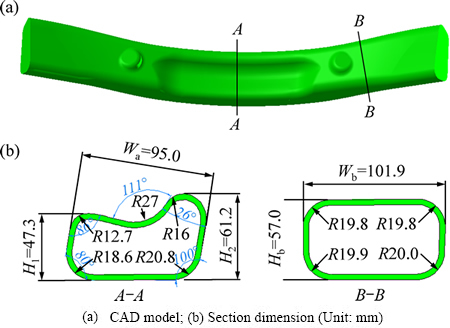

铝合金副车架横梁的三维模型如图2(a)所示,它是一个弯曲轴线异形截面管件,其端部截面近似于矩形,而中间截面呈现上凹下平,且左右不对称的异形截面(见图2(b)),图中所示圆角均为外圆角。对内高压成形副车架的精度要求为尺寸偏差小于1%。

图2 副车架横梁及截面形状示意图

Fig. 2 Schematic diagram of sub-frame and section shape

1.2 实验装置与研究方案

根据副车架横梁的截面分析可知,中间异形截面A-A外表面周长为280.52 mm,膨胀量为2.63%。矩形截面B-B外表面周长为282.36 mm,膨胀量为3.31%。设计副车架横梁的成形工艺如下:对管材依次进行压弯、预成形、内高压成形。

压弯模具照片如图3所示。原始管材的长度为1100 mm,上下模合模后管件发生弯曲,从而使管材与内高压成形目标件具有相同的曲率半径,压弯模具的中心轴曲率半径为746 mm。

如果将压弯管件直接放入内高压成形模具中合模(见图4(a)),在上模下行过程中与管件刚接触时上模的剩余行程H较大,继续压合容易使管件在继续变形过程中溢出分型面,形成飞边。所以,需要在压弯后进行预成形,使管件中间截面成为如图4(b)所示的形式,以此来减小上模的剩余行程,从而避免飞边的出现。

图3 压弯模具照片

Fig. 3 Photo of press bending die

图4 预制坯截面与合模前上模剩余行程关系

Fig. 4 Relationship between preform cross section and residua travel of upper die before closing die

本实验中的预成形是在压弯的基础上,在管件与压弯模具的上模之间在管件中间处放入一个直径为60 mm、长度为200 mm的半圆柱形弹性聚氨酯棒,将压弯模具再次压合,使弯管内侧中间出现与内高压模具相近的凹坑,凹坑深度为30 mm。此时管件的预成形形状与内高压成形模具型腔相近,有利于管件的内高压成形。

将预成形管件外表面涂抹航空润滑油进行润滑,放入内高压成形模具中,上下模具合模,左右冲头前进至管端将管材密封后向管材内部打入高压液体,进行最终的内高压成形,成形压力为120 MPa。

2 结果与讨论

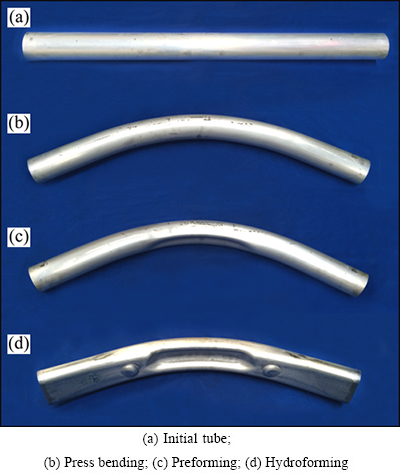

在成形6063铝合金副车架横梁的过程中,原始管材压弯、预成形和内高压成形的实验试件照片如图5所示。其中图5(a)所示为原始管材照片;图5(b)所示为压弯管件照片,它与内高压成形目标件具有相同的曲率半径;图5(c)所示为预成形管件照片,弯管内侧利用弹性聚氨酯棒材压出一个凹坑;图5(d)所示为最终的内高压成形管件照片,成形压力为120 MPa。

2.1 典型截面的环向壁厚分布规律

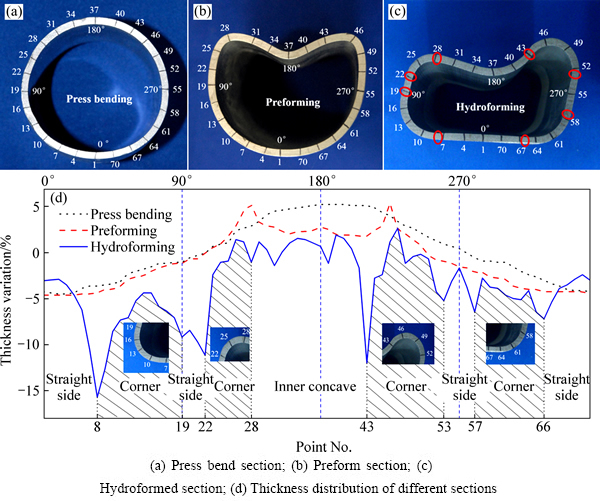

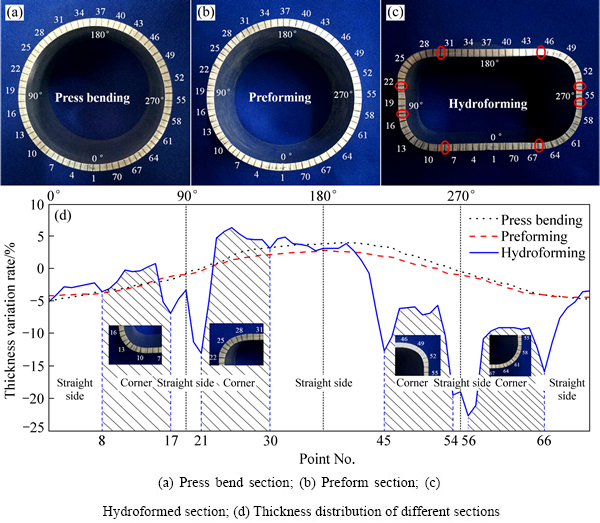

将每一步成形的管件分别沿典型截面A-A和B-B切开,测量其环向壁厚分布,得到的管件在压弯、预成形及内高压成形3个阶段的典型截面壁厚减薄率分布规律。图6所示为异形截面A-A的环向壁厚变化率分布。

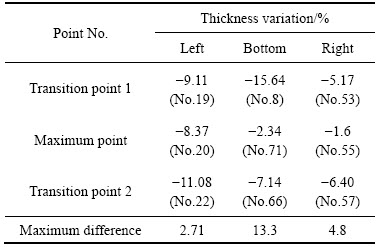

由图6可知,原始管材在进行第一步压弯后,截面A-A变为扁圆形,弯管外侧减薄内侧增厚;在进行第二步预成形时,弯管内侧出现内凹,中间凹下部分壁厚减薄(点37由5.3%减薄至2.83%),在凹坑两端凸起处增厚(点28由2.96%增厚至5.3%,点46由4.06%增厚至5.42%),其余位置无太大改变;在进行最后一步内高压成形后,除了0°附近发生一定增厚之外,整个截面的壁厚有所减薄,且出现多个壁厚减薄危险点。图6中阴影区域表示截面A-A圆角的壁厚分布,可以发现过渡点最薄,且圆角中内高压成形壁厚分布曲线均在预成形之下,说明在内高压成形进行圆角填充时整个区域发生了壁厚减薄。除圆角之外有三处直边,在较长的下直边中,中点与过渡点之间某点最厚,与最薄点相差13.3%;而在较短的左直边和右直边中,中点附近最厚,分别与最薄点相差2.71%和4.8%。截面A-A直边的特殊点壁厚减薄率如表2所列。

图5 6063铝合金副车架横梁成形过程中不同阶段的管材试件照片

Fig. 5 Photos of tubular parts in different stages during forming process of 6063 aluminum sub-frame

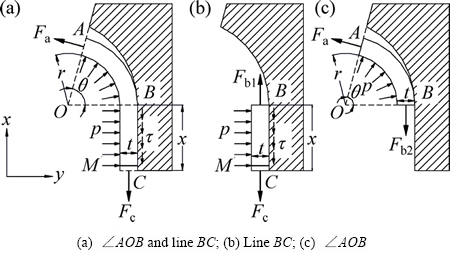

异形截面A-A中有3处过渡点减薄较严重,分别是:左下角过渡点(点8减薄率为15.64%)、右上角过渡点(点43减薄率为11.95%)、左上角过渡点(点22减薄率为11.08%)。为了探究这几处减薄剧烈的原因,以异形截面右上角建立力学模型,如图7所示,以其角平分线一侧为研究对象,研究直边的应力应变状态,进而研究过渡点等效应力与圆角及其半径的关系。图7(a)所示为圆角与直线整体的受力分析;图7(b)所示为直线BC的受力分析;图7(c)所示为圆角∠AOB的受力分析。

图6 6063铝合金管件截面A-A壁厚变化率分布

Fig. 6 Thickness variation distribution of section A-A in 6063 aluminum tube

表2 6063铝合金管件截面A-A直边特殊点壁厚减薄率

Table 2 Thinning rate of special point at straight side in section A-A of 6063 aluminum tube

图7 异形截面A-A内高压成形受力分析

Fig. 7 Hydroforming force analysis of irregular section A-A

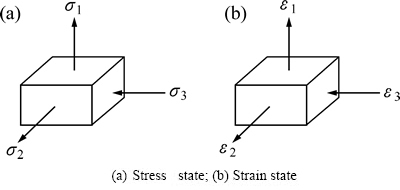

在内高压成形过程中,随着内压的增大,假设直边先于圆角部分贴模,此时截面圆角与模具圆角均与直边相切,点B为切点。设在内高压成形过程中,内压为p,直线长度为x,圆角的1/2为θ,内圆角半径为r,壁厚为t。图7(b)中直线区点C的受力平衡方程为

(1)

(1)

式中:Fc为点C在x方向上所受内力;Fb1为点B在x方向上所受内力;τ为管件截面与模具间的摩擦切应力,根据受力平衡,τ=μp,μ为摩擦因数。

图7(c)中圆角点B的平衡方程为

(2)

(2)

(3)

(3)

由式(1)、(2)和(3)得到

(4)

(4)

令M为直线上与C相近的一点,点M的受力分析如图8所示。

图8 图7中点M受力分析

Fig. 8 Force analysis of point M shown in Fig. 7

点M在x方向上所受应力为

(5)

(5)

点M在y方向上所受应力为

(6)

(6)

而 ,

, ,得到直边上点M的等效应力为

,得到直边上点M的等效应力为

(7)

(7)

过渡点的等效应力为

(8)

(8)

在同一截面中,内压p相同,若视壁厚t(x)均匀分布,则等效应力σi与 成正比。若圆角半径相等,则等效应力σi与

成正比。若圆角半径相等,则等效应力σi与 成正比,即θ(在0~90°范围)时,圆角越小,等效应力越大;若圆角相等,则等效应力σi与r成正比。

成正比,即θ(在0~90°范围)时,圆角越小,等效应力越大;若圆角相等,则等效应力σi与r成正比。

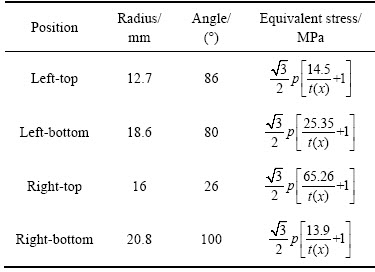

在异形截面A-A的4个圆角中,将圆角半径和角度代入式(8),结果如表3所列。对于下直边的两个过渡点,内高压成形时左下角过渡点(点8)的减薄率由4.31%变为15.64%,右下角(点66)由4.18%变为7.14%,预成形时壁厚相近,但内高压成形时壁厚相差很大,其原因在于其圆角半径和角度使左下角的等效应力大于右下角的,所以在圆角填充的过程中壁厚减薄较大;对左上角的过渡点(点28)和右上角的过渡点(点43)进行观察,左上角的过渡点由预成形时增厚5.3%变为内高压成形时减薄1.99%,右上角的过渡点由预成形时增厚1.85%变为内高压成形时减薄11.95%,其原因是右上角的角度(26°)明显小于左上角的(86°),使其等效应力相差很大,所以右上角在圆角充填过程中壁厚减薄较大。

表3 6063铝合金管件异形截面A-A圆角参数及过渡点等效应力

Table 3 Parameters of fillet and equivalent stress of transition point in irregular section A-A of 6063 aluminum tube

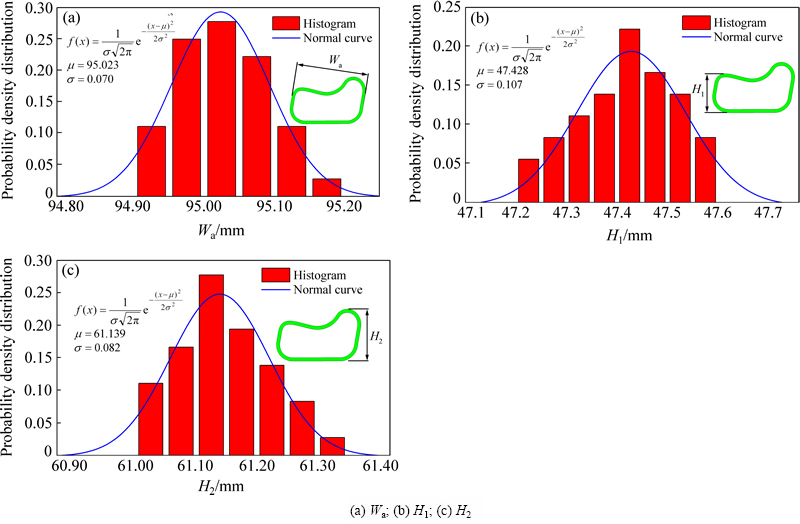

矩形截面B-B由4个外圆角、4个直边连接而成,矩形截面B-B的环向壁厚分布如图9所示。预成形使截面的壁厚最大改变1.48%。内高压成形后,截面壁厚明显减薄,且出现了多个壁厚减薄危险点。图9(d)中阴影区域为圆角的壁厚分布,过渡点处最薄。图9(c)

中有4处直边,在较短的左直边和右直边中,中点附近最厚,分别与各自最薄点处厚度相差9.73%和3.7%;在较长的上下直边中,过渡点与中点之间某点最厚,分别与各自最薄点处厚度相差17.49%和13.67%。截面B-B直线的特殊点壁厚减薄率如表4所列。

截面B-B的4个圆角均是直角,且圆角半径基本相等,但是内高压成形时壁厚分布却相差很大,这是由于目标件的轴线为空间弯曲轴线,在水平和竖直方向上均有曲度,所以只有竖直方向曲度的预成形管件放置在具有空间弯曲轴线的模具型腔中时,两端截面会偏离模具型腔中间,导致合模时截面某一侧空隙大,在内高压成形时圆角填充过程中材料流动多,壁厚减薄剧烈。由图9可以看出,截面B-B的壁厚在180°~ 360°减薄较严重。

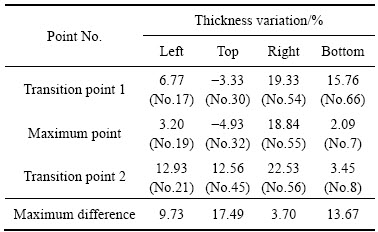

图10所示为两个典型截面在各工艺步骤中最大壁厚变化率。由图10可知,预成形对壁厚的最大变化率影响不大,但是内高压成形对壁厚变化率影响较大。对于异形截面A-A,相对于预成形,内高压成形使截面的壁厚明显减薄,使截面的最大增厚率减小(减小到2.71%),最大减薄率增大(由4.56%增大到15.64%)。对于矩形截面B-B,内高压成形使截面的最大增厚率增大(由2.96%增大到6.4%),最大减薄率也增大(由4.56%增大到22.54%)。

图9 6063铝合金管件截面B-B壁厚变化率分布

Fig. 9 Thickness variation distribution of section B-B in 6063 aluminum tube

表4 截面B-B直边特殊点的壁厚变化率

Table 4 Thickness variation of special point at straight side in section B-B

图10 6063铝合金管件截面壁厚最大变化率

Fig. 10 Maximum thickness variation rate of 6063 aluminum tube

2.2 尺寸分析

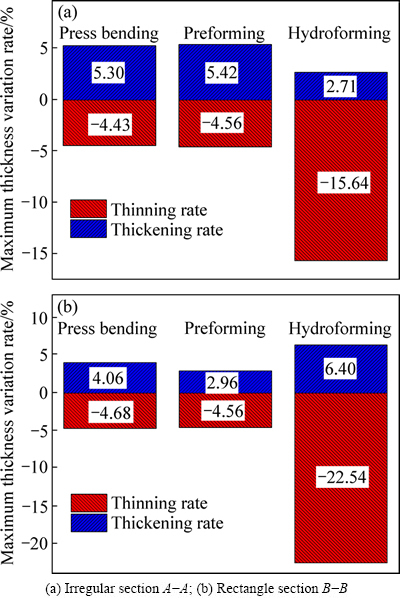

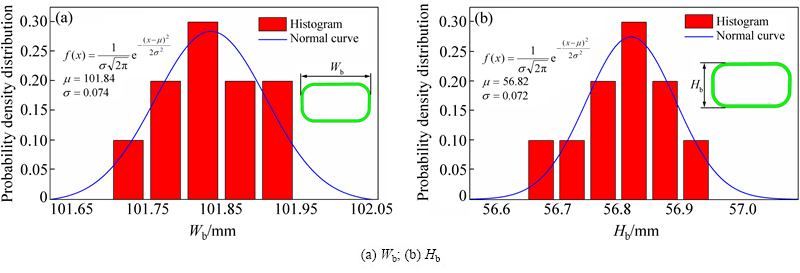

在副车架横梁实际生产时截面上的每个尺寸都是一个随机变量,由经验可知它服从于正态分布N(μ,σ2)。拉依达准则(也称“3σ”准则)通常用于工程中对粗大误差的剔除,认为数据落在[μ-σ,μ+σ]的概率为63.8%;数据落在[μ-2σ,μ+2σ]的概率为95.4%;数据落在[μ-3σ,μ+3σ]的概率为99.7%;而落在[μ-3σ,μ+3σ]以外的数据为粗大误差,发生概率为0.3%,应当剔除。

对副车架横梁件的两个典型截面进行尺寸测量。其中,截面A-A测量3个尺寸,取36个样本;截面B-B测量2个尺寸,取10个样本。

截面A-A中Wa的尺寸(mm)数据样本如下:94.90、94.92、94.92、94.92、94.92、94.94、94.94、94.94、94.94、94.96、94.98、94.98、94.98、94.98、94.98、95.00、95.00、95.00、95.00、95.01、95.02、95.02、95.02、95.02、95.02、95.03、95.04、95.04、95.06、95.08、95.08、95.08、95.08、95.10、95.12、95.12;H1(mm)的尺寸数据样本如下:47.13、47.13、47.17、47.17、47.17、47.17、47.17、47.21、47.23、47.23、47.25、47.25、47.25、47.27、47.27、47.27、47.27、47.29、47.29、47.33、47.33、47.33、47.33、47.33、47.33、47.35、47.35、47.35、47.39、47.39、47.43、47.43、47.43、47.45、47.47、47.49;H2的尺寸数据样本如下:61.08、61.08、61.08、61.10、61.12、61.12、61.12、61.12、61.14、61.14、61.14、61.14、61.16、61.16、61.16、61.18、61.18、61.18、61.20、61.20、61.20、61.22、61.22、61.24、61.24、61.24、61.24、61.26、61.26、61.26、61.28、61.28、61.30、61.30、61.32、61.32。依据数据制成柱状图,并拟合出正态分布曲线,如图11所示。由图11可见,截面A-A的尺寸数据都落在[μ-3σ,μ+3σ]区间内,说明数据有效。计算出截面A-A各尺寸相对于设计值的最大偏差如下:Wa的最大偏差为0.12 mm(0.13%),H1的最大偏差为0.19 mm(0.40%),H2的最大偏差为0.12 mm(0.20%),均低于0.5%,说明异形截面A-A满足尺寸精度要求。

采用同样的方法,对矩形截面B-B的两个尺寸进行分析。截面B-B中Wb(mm)的尺寸数据样本如下:101.72、101.78、101.80、101.82、101.82、101.82、101.86、101.88、101.92、101.94;Hb的尺寸数据样本(mm)如下:56.68、56.74、56.78、56.78、56.82、56.84、56.84、56.88、56.88、56.90。依据数据制成柱状分布图,并拟合出正态分布曲线,如图12所示。由图12可见,截面B-B的尺寸数据都落在[μ-3σ,μ+3σ]区间内,说明数据有效。计算出截面B-B各尺寸相对于设计值的最大偏差:Wb的最大偏差为0.38 mm(0.37%),Hb的最大偏差为0.28 mm(0.49%),均低于0.5%,矩形截面B-B满足尺寸精度要求。

图11 6063铝合金管件截面A-A尺寸概率分布

Fig.11 Probability distribution of section A-A size of 6063 aluminum tube

图12 6063铝合金管件截面B-B尺寸概率分布

Fig.12 Probability distribution of section B-B size of 6063 aluminum tube

3 结论

1) 按照压弯、预成形和内高压成形的工艺步骤成功制备出具有弯曲轴线异形截面的轿车铝合金副车架横梁。以中间异形截面和端部矩形截面为例,研究了截面的壁厚分布规律:对于膨胀量为2.63% 的异形截面,最大减薄率为15.6%,最大减薄位置位于长直边与左下圆角的过渡区;对于膨胀量为3.31% 的矩形截面,最大减薄率为15.8%,最大减薄位置位于长直边与右下圆角的过渡区。短直边的中点附近壁厚最厚,长直边的过渡点与中点之间某一点最厚。

2) 推导了内高压成形时截面过渡点处等效应力与圆角及其半径的关系,若视壁厚均匀分布,圆角越小半径越大时,等效应力越大,壁厚越容易减薄。异形截面中右上角(26°)过渡点减薄率为11.95%,明显大于左上角(86°)过渡点的减薄率1.99%。

3) 预成形对截面壁厚的影响不大,但内高压成形对壁厚的影响较大。相对于预成形,内高压成形使截面的壁厚明显减薄,使异形截面的最大减薄率由4.56%增大到15.64%;使矩形截面B-B的最大减薄率由4.56%增大到22.54%。

4) 对内高压成形件两个典型截面的尺寸进行了正态分布拟合,利用拉依达准则证明了数据的有效性。计算了异形截面A-A的实际尺寸相对于设计值的最大偏差为0.19 mm(0.4%),矩形截面B-B的实际尺寸的最大偏差为0.28 mm(0.49%)。偏差均小于0.5%,故满足尺寸精度要求。

REFERENCES

[1] KOFFLER C, ROHDE-BRANDENBURGER K. On the calculation of fuel savings through lightweight design in automotive life cycle assessments[J]. The International Journal of Life Cycle Assessment, 2010, 15(1): 128-135.

[2] GUO R C, WU N, ZHANG G R. New materials for auto-body lightweight applications[J]. Advanced Materials Research, 2012, 341: 226-230.

[3] 刘志文, 李落星. 轻量化构件弯曲短流程工艺研究现状与进展[J]. 中国有色金属学报, 2014, 24(8): 2003-2010.

LIU Zhi-wen, LI Luo-xing. Review of bending short process for lightweight component[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(8): 2003-2010.

[4] HIRSCH J. Recent development in aluminium for automotive applications[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 1995-2002.

[5] MALLICK P K. 汽车轻量化材料、设计与制造[M]. 于京诺, 宋进桂, 梅文征, 杨占鹏, 译. 北京: 机械工业出版社, 2012: 8-10.

MALLICK P K. Materials, design and manufacturing for lightweight vehicles[M]. YU Jing-nuo, SONG Jin-gui, MEI Wen-zheng, YANG Zhan-peng, transl. Beijing: China Machine Press, 2012: 8-10.

[6] 叶 拓, 王 冠, 姚再起, 李落星. 汽车用 6xxx 系铝合金薄壁件的韧性断裂行为[J]. 中国有色金属学报, 2014, 24(4): 878-887.

YE Tuo, WANG Guan, YAO Zai-qi, LI Luo-xing. Ductilefracturebehaviorof6xxx aluminum alloy thin walled componentsof automobile[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(4): 878-887.

[7] ZHONG H, ROMETSCH P, ESTRIN Y. Effect of alloy composition and heat treatment on mechanical performance of 6xxx aluminum alloys[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2174-2178.

[8] YUAN S, HE Z, LIU G. New developments of hydroforming in China[J]. Materials Transactions, 2012, 53(5): 787-795.

[9] QU Z D. Analysis and finite element method simulation of rear sub-frame hydroforming process[J]. Applied Mechanics and Materials, 2012, 130: 191-194.

[10] TOLAZZI M. Hydroforming applications in automotive: A review[J]. International Journal of Material Forming, 2010, 3(1): 307-310.

[11] YUAN S J. Deformation analysis of double-sided tube hydroforming in square-section die[J]. Journal of Materials Processing Technology, 2014, 214(7): 1341-1351.

[12] HARTL C. Research and advances in fundamentals and industrial applications of hydroforming[J]. Journal of Materials Processing Technology, 2005, 167(2): 383-392.

[13] HIRSCH J. Automotive trends in aluminium-the European perspective[J]. Europe, 2004, 28: 15-23.

[14] SPORER J, DELKER M, ZISLER A, KAUTS T. Hydroforming at BMW[C]//International Conference on Hydroforming. German: Fellbach, 2003: 91-109.

[15] KORKOLIS I. Formability and hydroforming of anisotropic aluminum tubes[D]. Austin: The University of Texas at Austin, 2009: 20-22.

[16] PALMEN N. Novelist and Jaguar Land Rover to supply lightweight SUVs[J]. Automotive Industries, 2012, 191(3): 38-39.

[17] BANABIC D, BARLAT F, CAZACU O, KUWABARA T. Advances in anisotropy and formability[J]. International Journal of Material Forming, 2010, 3(3): 165-189.

[18] XU X, LI S, ZHANG W, LIN Z. Analysis of thickness distribution of square-sectional hydroformed parts[J]. Journal of Materials Processing Technology, 2009, 209(1): 158-164.

[19] 宋 鹏. 5A02 铝合金弯曲轴线超薄异型管内高压成形研究[D]. 哈尔滨: 哈尔滨工业大学, 2010: 31-55.

SONG Peng. Research on hydroforming of 5A02 aluminum alloy curved thin-walled tube with polygonal-sections[D]. Harbin: Harbin Institute of Technology, 2010: 31-55.

[20] 宋 鹏, 王小松, 韩 聪. 铝合金矩形截面内高压成形圆角充填行为研究[J]. 机械工程学报, 2010, 46(12): 59-64.

SONG Peng, WANG Xiao-song, HAN Cong. Filling behavior of transition corner in hydroforming of aluminum alloy rectangular section tube[J]. Journal of Mechanical Engineering, 2010, 46(12): 59-64.

[21] HWANG Y M, CHEN W C. Analysis of tube hydroforming in a square cross-sectional die[J]. International Journal of Plasticity, 2005, 21(9): 1815-1833.

[22] HWANG Y M, ALTAN T. Finite element analysis of tube hydroforming processes in a rectangular die[J]. Finite Elements in Analysis and Design, 2003, 39(11): 1071-1082.

[23] KORKOLIS Y P, KYRIAKIDES S. Hydroforming of anisotropic aluminum tubes: Part II Analysis[J]. International Journal of Mechanical Sciences, 2011, 53(2): 83-90.

[24] XU X, ZHANG W, LI S, LIN Z. Study of tube hydroforming in a trapezoid-sectional die[J]. Thin-Walled Structures, 2009, 47(11): 1397-1403.

(编辑 龙怀中)

基金项目:长江学者和创新团队发展计划资助基金项目(IRT1229)

收稿日期:2014-12-22;修订日期:2015-04-23

通信作者:王小松,副教授,博士;电话:0451-86414761;E-mail:hitxswang@hit.edu.cn

摘 要:为了实现铝合金副车架在某型国产高档轿车中的应用,对其副车架横梁的内高压成形过程进行实验研究。测量管件内典型截面在压弯、预成形以及内高压成形工序中的环向壁厚分布,分析截面的壁厚分布规律;建立管件内典型截面尺寸的正态概率分布函数,得到截面各尺寸相对于设计值的最大偏差。结果表明:对于膨胀量为2.63%的异形截面A-A,最大减薄位置位于长直边与左下圆角的过渡区,最大减薄率为15.6%;对于膨胀量为3.31% 的矩形截面B-B,最大减薄位置位于长直边与右下圆角的过渡区,最大减薄率为15.8%。此外,截面A-A的最大尺寸偏差为0.19 mm,截面B-B的最大尺寸偏差为0.28 mm。两个典型截面的壁厚分布及尺寸精度均满足设计要求。

[3] 刘志文, 李落星. 轻量化构件弯曲短流程工艺研究现状与进展[J]. 中国有色金属学报, 2014, 24(8): 2003-2010.

[5] MALLICK P K. 汽车轻量化材料、设计与制造[M]. 于京诺, 宋进桂, 梅文征, 杨占鹏, 译. 北京: 机械工业出版社, 2012: 8-10.

[6] 叶 拓, 王 冠, 姚再起, 李落星. 汽车用 6xxx 系铝合金薄壁件的韧性断裂行为[J]. 中国有色金属学报, 2014, 24(4): 878-887.

[13] HIRSCH J. Automotive trends in aluminium-the European perspective[J]. Europe, 2004, 28: 15-23.

[19] 宋 鹏. 5A02 铝合金弯曲轴线超薄异型管内高压成形研究[D]. 哈尔滨: 哈尔滨工业大学, 2010: 31-55.

[20] 宋 鹏, 王小松, 韩 聪. 铝合金矩形截面内高压成形圆角充填行为研究[J]. 机械工程学报, 2010, 46(12): 59-64.