文章编号: 1004-0609(2005)06-0900-07

AZ31镁合金高温热压缩变形特性

郭 强, 严红革, 陈振华, 张 辉

(湖南大学 材料科学与工程学院, 长沙 410082)

摘 要:

在应变速率为0.005~5s-1、 变形温度为250~450℃条件下, 在Gleeble-1500热模拟机上对AZ31镁合金的高温热压缩变形特性进行了研究。 结果表明: 材料流变应力行为和显微组织强烈受到变形温度的影响; 变形温度低于350℃时, 流变应力呈现幂指数关系; 变形温度高于350℃时, 流变应力呈现指数关系; 变形过程中发生了动态再结晶且晶粒平均尺寸随变形参数的不同而改变, 其自然对数与Zener-Hollomon(Z)参数的自然对数成线性关系; 材料动态再结晶机制受变形机制的影响, 随温度的不同而改变; 低温下基面滑移和机械孪晶协调变形导致动态再结晶晶粒的产生; 中温时Friedel-Escaig机理下位错的交滑移控制动态再结晶形核; 高温时位错攀移控制整个动态再结晶过程。 在本实验下, 材料的最佳工艺条件是: 变形温度350~400℃, 应变速率为0.5~5s-1。

关键词: AZ31镁合金; 热压缩变形; 微观组织; 动态再结晶

中图分类号: TG146.2 文献标识码: A

Hot compression deformation behavior of

AZ31 magnesium alloy at elevated temperature

GUO Qiang, YAN Hong-ge, CHEN Zhen-hua, ZHANG Hui

(School of Materials Science and Engineering,

Hunan University, Changsha 410082, China)

Abstract: Hot compression tests of AZ31 magnesium alloy were performed on Gleeble 1500 at strain rates ranged in 0.005-5s-1 and deformation temperature 250-450℃. The results show that the flow stress behaviors and microstructures strongly depend on the deformation temperature. The relationship between flow stress and deformation temperature as well as strain rate can be represented by the exponential equation during temperature below 350℃, and by the power equation during temperature over 350℃. Dynamic recrystallization (DRX) takes place during the deformation process, and the average dynamically recrystallized grain size(drec) changes with deformation variables. The natural logarithm of drec is linear with the natural logarithm of Zener-Hollomon(Z)parameter. The mechanisms of DRX depend on the deformation mechanisms and change with temperature. Low-temperature DRX is associated with the operation of basal slip and twinning. At intermediate temperatures, cross-slip of α dislocations by Friedel-Escaig mechanism controls the nucleation of DRX. At high temperatures, the operating DRX mechanisms is controlled by dislocation climb. In the present work the good deformation condition is temperature of 350~400℃ with stain rate of 0.5-5s-1。

Key words: AZ31 magnesium alloy; hot compression deformation; microstructure; dynamic recrystallization

镁及镁合金是迄今在工程应用中最轻的金属结构材料, 具有高的比强度、 比刚度, 尺寸稳定性高, 机械加工方便, 尤其易于回收利用, 具有环保特性, 被誉为“21世纪绿色工程金属结构材料”, 在列车、 电子、 通讯、 航空航天等领域具有广阔的应用前景。 目前, 工业发达国家已大力着手高性能变形镁合金加工材的研究与开发[1-5]。

多数镁合金具有密排六方结构, 室温下滑移系较少, 塑性较差, 成形困难, 因此通常情况下通过热加工来生产变形镁合金产品。 这是因为一方面在温度高于250℃时, 附加的滑移面角锥面{101[TX-]1}开始起作用, 合金变形容易; 另一方面合金在热加工过程中会发生连续或非连续动态再结晶。 发生动态再结晶后, 由于晶粒十分细小, 晶界可以发生滑动、 转动和移动, 参与塑性变形过程, 使合金的塑性获得更大幅度的提高, 甚至出现类似超塑性变形的变形机制[6-9]。 动态再结晶程度以及由此形成的组织特征决定了材料热加工态性能, 并影响材料在后续加工和热处理过程中的组织和性能变化行为[10-12]。 因此研究镁合金在热加工过程中的变形特性具有十分重要的理论意义和应用价值。

本文作者在变形温度为250~450℃和应变速率为0.005~5s-1条件下, 通过对AZ31镁合金进行高温热压缩变形的实验模拟, 研究合金高温变形特点及其组织演变规律, 以便为合理制定AZ31镁合金热挤压、 锻造和热轧等热塑性加工工艺参数提供指导, 以及为进一步系统研究该合金提供基本数据。

1 实验

实验用材料的成分为Mg-3.0Al-0.8Zn-0.4Mn, 在10kg中频感应炉中熔炼后铁模铸造成锭坯, 经表面机加工后在1250t挤压机上热挤压为10mm×100mm板材(挤压比为17∶1)。 沿垂直挤压方向截取尺寸为d8mm×10mm小圆柱体试样, 在Gleeble-1500热模拟机上进行热压缩实验。 压缩时在试样两端均匀涂敷润滑剂(石墨+机油), 以减小试样与压头之间的摩擦影响。 变形温度为250~450℃, 应变速率为0.005~5s-1。 试样加热速度为200℃/min, 压缩前试样在变形温度下保温3min, 总压缩变形量为0.69(真应变)。 变形后立即水淬, 以保留热变形组织。 合金显微组织采用MM-6金相显微镜观察。 金相采用5g苦味酸+5mL醋酸(35%)+100mL乙酸+10mL水的腐蚀剂。 采用JEOL-JEX透射电镜(TEM)观察, TEM样品经砂纸减薄至0.1mm后用30%磷酸+70%乙醇溶液双喷电解减薄。

2 结果与分析

2.1 流变应力

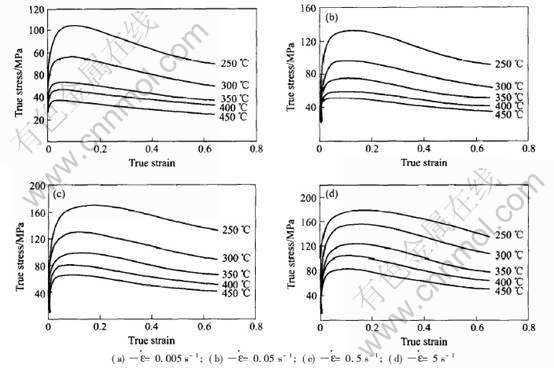

AZ31镁合金高温热压缩变形的真应力—真应变实验曲线如图1所示。

从图1可以看出, 当应变速率不变时, 在同一应变条件下, 变形温度越高, 所对应的流变应力越低; 在微应变阶段, 应力上升很快, 说明该阶段加工硬化占主导, 合金中只发生了部分动态回复或动态再结晶, 其硬化作用大大超过软化作用。 随变形量的增加, 位错密度不断增高, 使动态回复和动态再结晶加快, 软化作用增强, 加工硬化逐渐被动态回复软化作用抵消, 此时表现为曲线斜率逐渐减小。 当流变应力达到峰值时, 加工硬化和动态再结晶软化达到平衡。 随着变形的继续进行, 动态再结晶继续发展, 使流变应力持续下降, 最后达到一稳定值。 另外随温度升高, 变形速率减小, 应力峰值朝应变减小方向移动, 这有可能是因为随着温度的升高, 非基面滑移系的临界切应力下降, 导致镁合金的变形抗力降低; 温度越高, 动态回复或动态再结晶就越容易发生, 进而导致峰值随着温度的升高而提前[11-17]。

合金在高温塑性变形时流变应力(σ)与变形温度(T)以及应变速率(ε)之间在不同的应力水平下满足不同的关系: 在低应力水平下流变应力σ与应变速率ε的关系可用指数关系描述, 即

![]()

高应力水平下两者满足幂指数关系, 即

![]()

式中 n1, β是与变形温度无关的常数, A1, A2为经验常数, Q是变形激活能, 它反映材料热变形的难易程度, 也是材料在热变形过程中重要的力学性能参数; R为气体常数。 这些关系描述了应变硬化和动态软化过程之间的动态平衡。 Takuda等[8]采用指数关系对AZ31和AZ91镁合金热变形流变应力进行描述[18], Galiyev等[11, 15]采用幂指数关系对ZK60镁合金热变形流变应力进行描述[11, 15]。

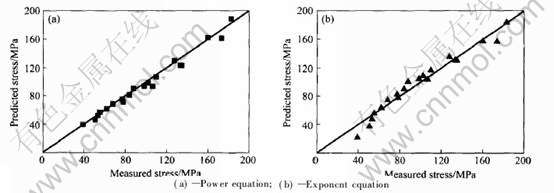

通过研究AZ31镁合金流变应力σ与变形温度T以及应变速率ε[DD(-*4]·[DD)]之间的相关性, 结果发现: 在本实验条件下, 材料的流变应力行为强烈受到变形温度的影响; 在本实验所有应变速率下, 当变形温度低于350℃时, 流变应力呈现幂指数关系; 当变形温度高于350℃时, 流变应力呈现指数关系。 图2

图1 AZ31镁合金热压缩变形的真应力—应变曲线

Fig.1 Curves of true stress—true strain of AZ31 magnesium alloy at different hot compression temperatures and strain rates

图2 不同流变应力方程计算值与实测峰值比较

Fig.2 Comparison between calculated and measured stress by different flow stress equations

所示为不同流变应力方程计算值与实测峰值比较。 可以很明显看出, 当材料热变形温度小于350℃时, 实验测量的峰值应力与按幂指数关系计算的峰值应力估计值相当; 当热变形温度大于350℃时, 实验测量的峰值应力与按指数关系得到的估计值近似吻合[19]。

Zener-Hollomon(Z)参数综合了温度和应变速率的影响, 其物理意义是温度补偿的变形速率因子。 Z参数与变形温度和应变速率的关系为:

![]()

引入Z参数可以计算出材料的热变形应力指数n为7, 热变形激活能Q为112kJ/mol[19]。 可以发现: 本实验条件下获取的AZ31镁合金热压缩变形时的变形激活能在文献[11, 13-15]所报道的范围内(92~135kJ/mol), 说明由热激活控制的动态回复与动态再结晶仍然是AZ31镁合金热压缩变形时的主要软化机制[11-17]。

2.2 显微组织演变

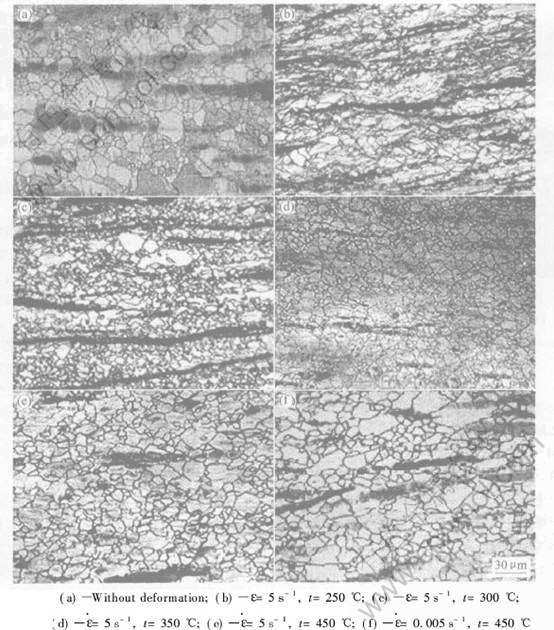

实验过程中, 合金组织的典型变化如图3所示。 刚开始变形时, 合金的晶粒呈现为铸造+挤压后的形貌, 多数晶粒粗大, 整个形貌呈现等轴晶状。 变形过程中, 试样晶粒开始沿轴向方向压缩, 径向方向拉长, 表现出很明显的方向性, 同时晶间开始出现再结晶晶粒组织, 整个组织显现为变形形貌。 在局部变形量大的区域, 出现细小等轴晶的现象非常明显, 变形的大晶粒周围被动态再结晶小晶粒包围, 呈现出显著的“项链”状组织特征[9, 11], 显微组织呈现出变形的大晶粒和动态再结晶的小晶粒共存的现象。

在同一变形速率条件下, 随着变形温度不同, 其显微组织呈现不同的形貌。 在低温时(t=250℃), 组织还是以变形大晶粒为主, 变形大晶粒沿变形方向被严重拉长, 此时组织中未有动态再结晶晶粒出现或是仅在局部区域出现少量的动态再结晶晶粒(图3(b))。 在中温时(t=300~350℃), 组织中原有的粗大晶粒数量逐渐减少, 在大晶粒的周围出现了越来越多的细小等轴晶。 细小的再结晶晶粒

图3 AZ31镁合金热压缩变形后的显微组织

Fig.3 Optical microstructures of AZ31 magnesium alloy after hot compression

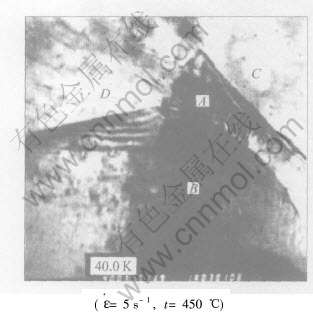

逐步取代原始大晶粒, 组织趋于稳定状态, 组织以动态再结晶等轴晶为主, 少量被严重拉长的变形大晶粒呈白色夹杂在小晶粒中, 整个材料晶粒尺寸均匀细小, 此时材料对外表现出良好的力学性能和变形特性(图3(c)和(d))。 在高温时(t=450℃), 再结晶晶粒开始互相蚕食而逐渐长大, 整个组织呈现粗化趋势(图3(e))。 TEM能清楚地观察到再结晶晶粒之间相互蚕食过程(图4)。 晶粒A是正在发展中的再结晶小晶粒, 其周边晶粒B、 C和D则是发展成熟的3个再结晶大晶粒。 小晶粒A在周边3个大晶粒B、 C和D的包围下逐渐被吞噬, 同时3个大晶粒在蚕食小晶粒过程中相互竞争长大, 最终小晶粒被大晶粒完全吞噬, 从而达到一个稳定平衡状态。

图4 热压缩过程中AZ31镁合金的TEM像

Fig.4 TEM image of AZ31 magnesium alloy during hot compression

在同一变形温度条件下, 随着变形速率的增大, 动态再结晶晶粒逐渐减小(图3(e)和(f))。 原因可能是因为再结晶的驱动力一般是由变形金属的储存能提供, 当应变速率较低时, 金属原子可充分扩散, 合金中的储存能较少, 使得再结晶驱动力减少, 因而只能在某些具有高能量起伏的区域(如变形量大的区域)首先形核, 再结晶形核率较低; 而当变形速率较高时, 产生同样变形程度所需的时间短, 导致部分区域位错来不及抵消和合并, 位错增多, 能够发生再结晶的形核区域增多, 导致晶粒细化。

由此可见AZ31镁合金高温热压缩变形微观组织不仅与变形温度有关, 还与应变速率有关。 Z参数综合了变形温度和应变速率二者对材料组织的影响, 因此引入Z参数可以分析材料热压缩变形过程中晶粒尺寸的变化。

研究发现当Z参数较大时, 材料的再结晶晶粒平均尺寸(drec)较小; 当Z值较小时, 材料的再结晶晶粒平均尺寸(drec)较大, 并且lnZ与lndrec成线性关系[20, 21]。 在本次实验条件下通过一元线性回归分析, 可得:

lndrec=-0.105lnZ+4.695(4)

其相关性系数大于0.95。

由式(3)和(4)可知: 温度越高, 应变速率越低(Z值越小)时, 此时原子活动能力就越强, 位错的攀移、 抵消合并就更加彻底和完善, 位错可移动距离也增大, 由此形成尺寸更大的晶粒; 而降低变形温度、 提高应变速率(Z值越大)时, 会使动态再结晶晶粒尺寸变小, 而细小的晶粒使得材料在真应力—真应变曲线上表现出具有更高的变形抗力。 由金相组织可明显看出, 实验结果与理论相吻合: 合金在 时再结晶晶粒平均尺寸最大; 而在

时再结晶晶粒平均尺寸最大; 而在 时, 再结晶晶粒平均尺寸最小。 即: 再结晶晶粒平均尺寸随温度的升高、 应变速率的降低而增大; 随温度的降低、 应变速率的增加而减小。

时, 再结晶晶粒平均尺寸最小。 即: 再结晶晶粒平均尺寸随温度的升高、 应变速率的降低而增大; 随温度的降低、 应变速率的增加而减小。

根据式(1), 变形温度与Z值成指数形式, 而应变速率与Z值呈线性关系, 所以对于所研究的材料而言, 变形温度是其最主要的影响因素。 再由式(2)可知, 温度对再结晶晶粒的大小影响最为显著, 而应变速率次之。 因此制定AZ31镁合金热加工工艺时, 应首先考虑温度的影响。 要获得细晶组织, 必须采用适宜的变形温度, 同时考虑到实际生产的需要。 因此在本实验条件下, 材料的最佳工艺条件是: 变形温度在350~400℃, 应变速率为0.5~5s-1。

2.3 动态再结晶机制

镁合金动态再结晶机制受塑性变形机制的影响, 在不同的温度区间塑性变形机制不同。 因此在镁合金高温压缩变形中, 动态再结晶产生机制随变形温度区间的不同而改变[15]。 低温下镁合金变形机制以基面滑移和机械孪晶协调变形为主, 临近孪晶界的高位错区域的孪晶和晶格渐进扭转激发细小的动态再结晶晶粒产生; 中温变形时, 棱柱滑移面上的临界剪切应力随温度升高而迅速降低, 使得α位错的交滑移的启动成为可能。 当基面上的位错交滑移到非基平面上, 由于非基平面层储能高, 位错处于亚稳态, 在一个很短的时间里, 在内应力或残余应力作用下, 快速滑移[22]。 α位错的交滑移使取向由原来的螺旋状转变为角边取向, 这种角状位错位于非基面, 因此在非基平面上的刃型位错易于攀移(图5)。 交滑移和攀移产生的位错重组导致在原始晶界附近产生小角度晶界网络。 在小角度晶界上, 位错的连续吸收引发动态再结晶, 形成新晶粒(图6)。 一般来说, Friedel-Escaig机理下位错的交滑移控制塑性流动和动态再结晶形核。 在高温下, 由于材料的高温塑性变形激活能接近合金的体积扩散能, 导致大量位错攀移产生。 位错的快速攀移导致小角度晶界形成。 移动的位错被亚晶界缠住从而逐渐转变为大角度晶界。 位错攀移控制整个动态再结晶过程。

图5 非基面上α位错交滑移的TEM像

Fig.5 TEM image of cross-slip of α dislocations on non-basal plane

图6 动态再结晶晶粒形成的TEM像

Fig.6 TEM image of nucleation of DRX

3 结论

1) 在应变速率为0.005~5s-1和变形温度为250~450℃条件下, AZ31镁合金热压缩变形流变应力行为强烈受到变形温度的影响, 当变形温度低于350℃时, 流变应力呈现幂指数关系; 当变形温度高于350℃时, 流变应力呈现指数关系。

2) 材料显微组织同样受到变形温度的强烈影响。 材料在变形过程中发生动态再结晶, 动态再结晶晶粒平均尺寸drec随变形温度的升高、 应变速率的降低而增大; 随温度的降低、 应变速率的增加而减小。 lndrec与lnZ成线性关系, 即

lndrec=-0.105lnZ+4.695。

3) 动态再结晶机制受变形机制的影响, 随温度的不同而改变。 低温下基面滑移和机械孪晶协调变形导致动态再结晶晶粒产生; 中温下Friedel-Escaig机理下位错的交滑移控制动态再结晶形核; 高温下位错攀移控制整个动态再结晶过程。

4) 在本实验条件下, 材料的最佳工艺条件是: 变形温度在350~400℃, 应变速率为0.5~5s-1。

REFERENCES

[1]Clow B B. Magnesium industry overview[J]. Adv Mater Process, 1996, 10: 33-36.

[2]Mordike B L, Ebert T. Magnesium properties-applications-potential[J]. Mater Sci Eng A, 2001, A302: 37-45.

[3]Polmear I J. Magnesium alloys and applications[J]. Mater Sci Tech, 1994, 10: 1-16.

[4]Friedrich H, Schumann S. Research for a “new age of magnesium” in the automotive industry[J]. J Mater Process Tech, 2001, 117: 276-281.

[5]Aghion E, Bronfin B, Eliezer D. The role of the magnesium industry in protecting the environment[J]. J Mater Process Tech, 2001, 117: 381-385.

[6]刘满平, 马春江, 王渠东, 等. 工业态AZ31镁合金的超塑性变形行为[J]. 中国有色金属学报, 2002, 12 (4): 797-801.

LIU Man-ping, MA Chun-jiang, WANG Qu-dong, et al. Superplastic deformation behaviour of commercial magnesium alloy AZ31[J]. The Chinese Journal of Nonferrous Metals, 2002, 12 (4): 797-801.

[7]Mohri T, Mabuchi M, Nakamura M, et al. Microstructural evolution and superplasticity of rolled Mg-9Al-1Zn[J]. Mater Sci Eng A, 2000, A290: 139-144.

[8]Ion S E, Humphreys F J, White S H. Dynamic recrystallization and development of microstructure during the high temperature deformation of magnesium[J]. Acta Metall, 1982, 30: 1909-1919.

[9]Kaibyshev R, Galiyev A. On the possibility of superplasticity enhanced by recrystallization[J]. Materials Science Forum, 1997, 243-245: 131-136.

[10]Yang X, Miura H, Sakai T. Dynamic evolution of new grains in magnesium alloy AZ31 during hot deformation[J]. Mater Trans, 2003, 1: 197-203.

[11]Galiyev A, Kaibyshev R, Sakai T. Continuous dynamic recrystallization in magnesium alloy[J]. Mater Sci Forum, 2003, 419-422: 509-514.

[12]Tan J C, Tan M J. Dynamic continuous recrystallization characteristics in two stage deformation of Mg-3Al-1Zn alloy sheet[J]. Mater Sci Eng A, 2003, A339: 124-132.

[13]Barnett M R. Influence of deformation conditions and texture on the high temperature flow stress of magnesium AZ31[J]. Journal of Light Metals, 2001(1): 167-177.

[14]Barnett M R. Recrystallization during and following hot working of magnesium alloy AZ31[J]. Mater Sci Forum, 2003, 419-422: 503-508.

[15]Galiyev A, Kaibyshev R, Gottstein G. Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60[J]. Acta Mater, 2001, 49: 1199-1207.

[16]Yang X, Miura H, Sakai T. Dynamic nucleation of new grains in magnesium alloy during hot deformation[J]. Mater Sci Forum, 2003, 419-422: 515-520.

[17]Grosvenor A, Davies C H J. Microstructural evolution during the hot deformation of magnesium alloy AZ31[J]. Mater Sci Forum, 2003, 426-432: 4567-4572.

[18]Takuda H, Fujimoto H, Hatta N. Modelling on flow stress of Mg-Al-Zn alloys at elevated temperatures[J]. J Mater Process Tech, 1998, 80-81: 513-516.

[19]郭强, 张辉, 陈振华, 等. AZ31镁合金的高温热压缩流变应力行为的研究[J]. 湘潭大学自然科学学报, 2004, 26(3): 108-111.

GUO Qiang, ZHANG Hui, CHEN Zhen-hua, et al. Flow stress behavior of AZ31magnesium alloy during hot compression deformation at elevated temperature[J]. Journal of Xiangtan University Natural Science, 2004, 26(3): 108-111.

[20]Watanabe H, Tsutsui H, et al. Grain size control of commercial wrought Mg-Al-Zn alloys utilizing dynamic recrystallization[J]. Mater Trans, 2001, 42: 1200-1205.

[21]汪凌云, 黄光胜, 范永革, 等. 变形AZ31镁合金的晶粒细化[J]. 中国有色金属学报, 2003, 13(3): 594-598.

WANG Ling-yun, HUANG Guang-sheng, FAN Yong-ge, et al. Grain refinement of wrought AZ31 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(3): 594-598.

[22]Couret A, Cailiard D. Prismatic glide in divalent h.c.p metals[J]. Philos Mag A, 1991, 63(5): 1045-1057.

(编辑龙怀中)

基金项目: 湖南省科技重大专项计划资助项目 (04GK1008-1); 湖南省科技厅重点资助项目 (03JKY1016)

收稿日期: 2004-11-12; 修订日期: 2005-04-12

作者简介: 郭 强(1979-), 男, 博士研究生

通讯作者: 郭 强, 电话: 13787025422; E-mail: guoqiang436@yahoo.com.cn

[1]Clow B B. Magnesium industry overview[J]. Adv Mater Process, 1996, 10: 33-36.

[3]Polmear I J. Magnesium alloys and applications[J]. Mater Sci Tech, 1994, 10: 1-16.

[6]刘满平, 马春江, 王渠东, 等. 工业态AZ31镁合金的超塑性变形行为[J]. 中国有色金属学报, 2002, 12 (4): 797-801.

[19]郭强, 张辉, 陈振华, 等. AZ31镁合金的高温热压缩流变应力行为的研究[J]. 湘潭大学自然科学学报, 2004, 26(3): 108-111.

[21]汪凌云, 黄光胜, 范永革, 等. 变形AZ31镁合金的晶粒细化[J]. 中国有色金属学报, 2003, 13(3): 594-598.