纳米V8C7粉末的制备

吴恩熙, 颜练武, 钱崇梁

(中南大学 粉末冶金国家重点实验室, 湖南 长沙, 410083)

摘要: 将V2O5溶解于有机酸溶液中, 通过喷雾干燥制得非晶态含钒的粉末前驱体, 将前驱体粉末还原/碳化后得到V8C7粉末。 采用X射线衍射仪﹑扫描电镜﹑透射电镜﹑碳氧分析仪对工艺过程产品进行分析。 结果表明: 前驱体是粒度为10~20μm非晶态球形粉末, 当温度升高到400℃时, 前驱体粉末开始分解; 当温度升高到600℃时, 前驱体粉末全部转变为V2O3与游离C原子级别混合均匀的复合粉末; 随着温度的升高, 游离C还原碳化V2O3, 当温度升高到800℃时, 出现V4C3相; 在约1100℃时, 得到相成分均一的V8C7粉末, 其形貌是粒径为30~50nm的一次颗粒形成的多孔空壳球形, 其总C含量为17.38%, 游离C含量为0.47%。 前驱体粉末在加热过程中相成分转变过程为: V2O3→V4C3→V8C7, 不经历V2O3 转变为VO的过程。

关键词: 碳化钒; 纳米; 喷雾干燥; 还原/碳化; 晶粒抑制剂

中图分类号:TF123 文献标识码:A 文章编号: 1672-7207(2005)05-0771-05

Preparation of nanometer V8C7 powder

WU En-xi, YAN Lian-wu, QIAN Chong-liang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Dissolving V2O5 in organic acid solution, the amorphous powder precursor which contained vanadium was obtained by spray drying, and the nanometer V8C7 powder was prepared through reduction/carbonization of the precursor powder. The technological process was investigated and analyzed using X-ray diffractometer, scanning electron microscope (SEM), transmission electron microscope (TEM) and carbon & oxygen analyzer. The results show that the precursor is amorphous spherical powder of 10-20μm. When the temperature rises to 400℃ in vacuum, the precursor begins to decompose; when the temperature rises to 600℃, all the precursor powder is transformed into the composite powder in which V2O3 mixes with free carbon homogeneously atom-level; V2O3 is reduced and carbonized by free carbon with the temperature, and when the temperature goes up to 800℃, the V4C3 phase occurs. At about 1100℃, the V8C7 powder is obtained with single phase, and its morphology is of porous hollow sphere formed by many first particles of 30-50nm. The total carbon content is 17.38% and the free carbon content is 0.47%.In the process of reduction/carbonization, the precusor powders undergo the following phase transformation: V2O3→V4C3→V8C7, without undergoing the process of phase transformation from V2O3 into VO phase.

Key words: vanadium carbide; nanometer; spray dried; reduction/carburization; grain growth inhibitor

V8C7粉末由于其具有一些特殊的性能在冶金、 电子学、 催化剂等领域得到广泛的应用[1-9]。 制备V8C7粉末的传统方法是通过固体C还原碳化V氧化物[10], 一般在较高的温度(1500~1600℃)下才能碳化完全, 但随着温度的升高, 晶粒发生长大, 粉末粒度为3~4 μm, 而工业应用中往往要求粒度更小的V8C7粉末。 研究者开发了许多种制备超细V8C7的方法, 如R.Kapoor等[11]利用CH4/H2混合气体气相碳化V氧化物得到超细V8C7粉末; R.K.Sadangi等[12]则采用“喷雾干燥—还原分解—气相碳化”工艺制备了粒度为0.5μm的V8C7粉末; F.Meunier等[13]将V2O5转化为液体, 再将V2O5液体覆盖在活性C的表面得到超细的V8C7粉末。 采用以上工艺可制备超细V8C7粉末, 但存在工艺复杂难以控制的缺点。

在此, 作者采用还原/碳化含V的有机物粉末前驱体制备纳米V8C7粉末, 在还原/碳化过程中前驱体粉末首先热解成V2O3与游离C均匀混合的粉末, 在碳化过程中C原子只需进行短程迁移形成间隙相, 而不需通过CO/CO2质量传输机制将C进行长程扩散, 因此, 能有效降低碳化温度, 缩短碳化时间, 使晶粒不长大。

1 实 验

1.1 粉末制备

将市售的V2O5粉末置于有机酸溶液中, 形成黄色的悬浊液, 将悬浊液加热至40℃时V2O5粉末开始溶解。 随着温度的升高, 溶解加快, 颜色变绿并逐渐转变为蓝色, 当温度升高到80℃时, 溶液全部转变为蓝色。 然后将溶液在离心喷雾干燥塔中进行喷雾干燥, 进风口温度为300℃, 出风口温度为170℃, 转速为30000 r/min。 将喷雾干燥后的粉末在还原炉中进行加热, 粉末发生还原/碳化反应, 1100℃时得到碳化完全的V8C7粉末。

1.2 检测方法

采用JSM5600LV型扫描电镜(SEM)和H-800型透射电镜(TEM)进行粉末形貌和粒度的观察和分析; 采用D/max2550X射线衍射仪分析还原/碳化过程中间产物及最终产物的相成分, 且根据衍射峰宽化的谢乐公式确定V8C7粉末晶粒尺寸; 采用LECO碳氧分析仪测定V8C7粉末的总碳及游离碳含量。

2 结果与讨论

根据文献[1], 在酸性溶液中, VO2+为蓝色。 V2O5粉末溶解于有机酸过程中的溶液颜色由黄色变为绿色再变为蓝色, 这表明V5+逐渐被有机酸还原, 在V2O5的还原过程中, 发生V5+→ VO2+反应, 绿色为V2O5(黄色)与VO2+(蓝色)的混合色, 随着反应的进行, V2O5被全部还原为VO2+, 因此, 溶液为蓝色, 同时有机酸被氧化。

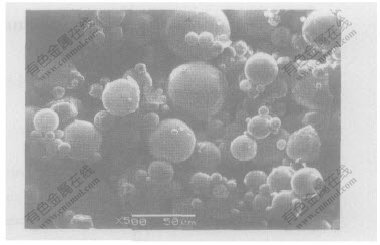

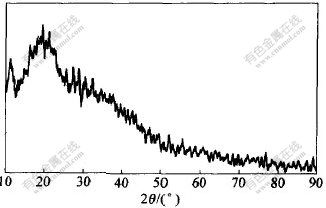

图1和图2所示分别为喷雾干燥粉末的扫描电镜照片和X射线衍射图。 由图1可知, 喷雾干燥粉末为空壳球形, 球形颗粒的粒度为10~20μm。 这是由于在喷雾干燥过程中, 喷出的液滴由于表面张力的作用收缩为球形, 而在干燥过程中由于液滴具有较高的比表面积, 在高温下水分迅速蒸发, 水分从液滴内部向外蒸发的过程中在球形颗粒内部形成空洞, 因此, 喷雾干燥后粉末为空壳球形。 由图2可知粉末为非晶态, 这表明在喷雾干燥过程中物质没有结晶, 原子处于无序排列状态。

图 1 喷雾干燥粉末的SEM形貌

Fig. 1 SEM image of spray dried powder

图 2 喷雾干燥粉末的 X射线衍射图

Fig. 2 X-ray diffraction pattern of spray dried powder

将喷雾干燥后的粉末进行还原/碳化, 温度升高到400℃时, 分解产物为非晶态的V2O3相和气体。 随着温度的升高, V2O3相开始结晶, 一部分未络合的有机物分解出游离碳。

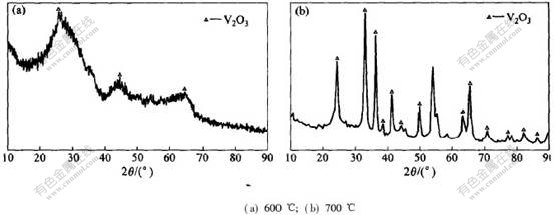

当温度升高到600℃时, 出现宽化的衍射峰, 如图3(a) 所示, 表明V2O3相以微晶形式存在, 原子排列状态由短程有序向长程有序转化。 随着温度的升高, 转化不断进行。 当温度升高到700℃时, 出现V2O3相尖锐的衍射峰, 如图3(b)所示, 表明V2O3相已基本完成结晶。 V2O3相为密排六方结构, 晶格常数为0.4954nm×0.4954nm×1.4008nm。 随着温度的升高, V2O3相与分解出的游离碳发生化学反应:

2V2O3+9C=V4C3+6CO。(1)

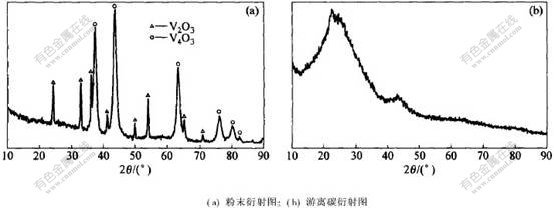

温度升高到800℃时, 出现尖锐的衍射峰, 如图4(a)所示, 相分析表明相成分为V2O3和V4C3, 此粉末经HF/H2SO4酸溶解后剩余物质进行X射线衍射如图4(b)所示, 此物质为非晶态炭。 表明在800℃时中间产物由三相组成: V2O3, V4C3和游离碳。 此时, V2O3, V4C3和游离碳达到分子级别均匀混合, 这有利于降低碳化温度, 抑制晶粒的长大。

非晶态碳衍射峰表明, 在800℃时, 碳处于亚稳态, C原子具有较高的能量, 易于向V2O3相进行扩散。 由于C原子与V2O3分子达到均匀混合, 当C与V2O3反应生成V4C3时, C不需要通过CO/CO2质量传输机制进行长程扩散, 因此, 能降低碳化温度, 缩短碳化时间, 从而有效地避免晶粒长大。

V4C3为面心立方晶格, 晶格常数为0.416nm×0.416nm×0.416nm。 显然, 当V2O3相转变为V4C3 相时, 晶体结构由密排六方转变为面心立方。 在1000℃时, 得到的产物的衍射峰如图5(a)所示。 可见, V4C3相产生衍射的晶面分别为(111), (200), (220), (311), (222)等, 衍射的晶面指数符合全奇全偶规则[14], 衍射峰没有出现明显的超结构线, 这表明V4C3面心立方结构中V与C原子无序分布。

继续升高温度, 除发生V2O3相转变为V4C3相外, C原子向V4C3晶格扩散, 进行如下反应:

2V4C3+C→V8C7。(2)

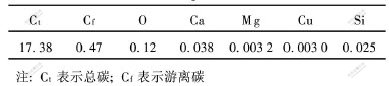

V8C7为面心立方结构, 其晶格常数为0.8334nm×0.8334nm×0.8334nm, 为V4C3的晶格常数的2倍。 当温度升高到1100℃时, 其衍射峰如[CM(22] 图5(b)所示。 可见, 除了B1结构外, 还存在超结构线, 这表明V8C7相中V和C原子呈有序分布。 在1100℃时, 碳化完全, 得到单一V8C7相, 相转变过程为: V2O3→V4C3→V8C7, 不经历V2O3 转变为VO的过程。 V8C7粉末碳﹑氧及杂质含量如表1所示, 粉末化合碳含量为16.91%, 而V8C7的理论碳含量为17.09%, 表明碳化完全且氧﹑杂质含量都较低。

图 3 不同温度下的粉末X射线衍射图

Fig. 3 X-ray diffraction patterns of powder obtained at different temperatures

图 4 在800℃时粉末和游离碳的X射线衍射图

Fig. 4 X-ray diffraction patterns of powder and free carbon at 800℃

表 1 V8C7 粉末化学成分

Table 1 Chemical composition of V8C7 powder w/%

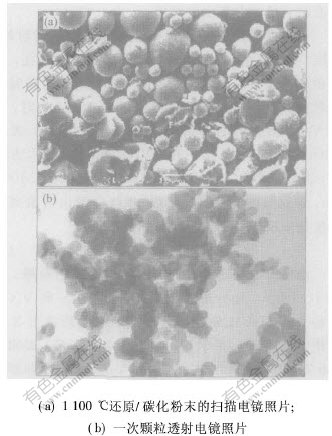

根据谢乐公式[14]: D=Kλ/(Bcosθ)(其中: λ为0.154nm, k取0.9), 由衍射峰的半高宽计算得到晶粒度为26.5nm。 粉末扫描电镜照片如图6(a)所示。 由图6(a)可知, 粉末颗粒大多为空壳球形粉末, 与喷雾干燥后粉末的形状相似。 空壳球形粉末是由许多微小的一次颗粒形成的松散联结体。 将粉末研磨后, 置于酒精介质中用超声波进行分散制成薄膜样品, 在透射电镜下进行观察, 其透射电镜照片如图6(b)所示。 可见, 一次颗粒粒径为30~50nm, 颗粒分布均匀。

图 5 不同温度下产物的X射线衍射图

Fig. 5 X-ray diffraction patterns of product at different temperatures

图 6 碳化完全的V8C7粉末形貌

Fig. 6 SEM and TEM images of full-carbonized V8C7 powder

3 结 论

a. 采用“V2O5溶解→喷雾干燥→还原碳化”方法可制备纳米V8C7粉末。 粉末为10~20μm多孔空壳球形, 一次颗粒粒径为30~50nm, 晶粒度为26.5 nm, 且粒度分布均匀, 总碳含量为17.38%, 游离碳含量为0.47%。

b. 前驱体粉末还原/碳化过程中相转变过程为: V2O3→V4C3→V8C7, 不经历V2O3 转变为VO的过程。 其中V4C3相中V和C原子无序分布, V8C7相为有序结构。

参考文献:

[1]吴恩熙, 颜练武, 胡茂中. 氧化钒制取碳化钒的热力学分析[J]. 硬质合金, 2004, 21(1): 1-4.

WU En-xi, YAN Lian-wu, HU Mao-zhong. Thermadynamic analysis of preparation of vanadium carbide from vanadium oxide[J]. Cemented Carbide, 2004, 21(1): 1-4.

[2]冯端, 王业宁, 丘第荣. 金属物理[M]. 北京: 科学出版社, 1995.

FENG Duan, WANG Ye-ning, QIU Di-rong. Metal Physis[M]. Beijing: Science Press, 1995.

[3]有色金属提取冶金手册编辑委员会. 有色金属提取冶金手册[M]. 北京: 冶金工业出版社, 1999.

Editorial Committee of Nonferrous Metal Extractive Metallurgy Handbook. Nonferrous Metal Extractive Metallurgy Handbook[M]. Beijing: Metallurgical Industry Press, 1999.

[4]Choi K, Hwang N M, Kim D Y. Effect of VC addition on microstructural evolution of WC-Co alloy: mechanism of grain growth inhibition[J]. Powder Metallurgy, 2000, 43(2): 168-172.

[5]Yamamoto T, Ikuhara Y, Sakuma T. High resolution transmission electron microscopy study in VC-doped WC-Co compound[J]. Science and Technology of Advanced Materials, 2000, 1(2): 97-104.

[6]Lay S, Hamar T S, Lacker A. Location of VC and Cr3C2 codoped WC-Co cermets by HREM and EELS[J]. International Journal of Refractory Metals and Hard Materials, 2002, 20(1): 61-69.

[7]Upadhyaya A, Sarathy D, Wagner G. Advances in alloy design aspects of cemented carbide[J]. Materials and Design, 2001, 22(6): 511-517.

[8]Loubiere S, Laurent C, Bonino J P. Elaboration, microstructure and reactivity of Cr3C2 powders of different morphology[J]. Materials Research Bulletin, 1995, 30(12): 1535-1546.

[9]Jeong G C, Jeoseph H, Jin W H. Synthesis and catalytic properties of vanadium interstitial compounds[J]. Applied Catalysis A: General, 1998, 168(1): 47-56.

[10]汤仁中. 碳化钒的研制[J]. 稀有金属与硬质合金, 2000, 141(4): 11-13.

TANG Ren-zhong. Preparation of vanadium carbide[J]. Rare Metal and Cemented Carbide, 2000, 141(4): 11-13.

[11]Kapoor R, Oyama S T. Synthesis of vanadium carbide by temperature programmed reaction[J]. J Solid State Chem, 1995, 155(2): 320-326.

[12]Sadangi R K, McCandlishL E, Kear B H, et al. Synthesis and characterization of submicron vanadium and chromium carbide grain growth inhibitors[A]. Oakes J, Reinshagn J H. Advances in Powder Metallurgy & Particulate Materials (Part 1)[C]. Princeton: MPIF, 1998. 9-15.

[13]Meunier F. Synthesis and characterization of high specific surface area vanadium carbide: application to catalytic oxidation[J]. Journal of Catalysis, 1997, 169(1): 33-44.

[14]陈梦谪. 金属物理分析方法[M]. 北京: 冶金工业出版社, 1987.

CHEN Meng-zhe. The Analysis Method of Metal Physics[M]. Beijing: Metallurgical Industry Press, 1987.

收稿日期:2004-11-06

基金项目: 国家高技术研究发展计划资助项目(2002AA331090)

作者简介:吴恩熙(1946-), 女, 江西南昌人, 教授, 从事硬质合金﹑难熔金属研究

论文联系人: 颜练武, 男, 博士研究生; 电话: 13574208138; E-mail: yanlianw@163.com