反应气体流量对CVD钽性能影响研究

昆明理工大学材料科学与工程学院

昆明贵金属研究所稀贵金属综合利用新技术国家重点实验室

摘 要:

介绍了化学气相沉积 (CVD) 技术制备难熔金属钽涂层的原理及方法。利用TaCl5-H2-HCl反应体系, 以冷壁式化学气相沉积法在钼基体表面沉积了钽涂层。利用扫描电子显微镜 (SEM) 、X射线物相分析仪 (XRD) 、显微硬度计等分析手段, 研究了反应气体 (氢气、氯气) 的流量变化对钽涂层的沉积速率、结构、表面形貌、硬度及密度等的影响;应用Harris公式, 计算了钽涂层的织构系数, 获得了钽涂层的择优取向。研究结果表明:随着氢气流量的增加, 涂层沉积速率加快, 随着氯气流量的增加, 涂层的沉积速率则是先增加后减小;涂层由体心立方结构的钽 (α-Ta) 构成, 表面形貌呈类金字塔形结构, 涂层 (200) 晶面方向为最快生长方向;反应气体流量变化对涂层硬度及密度的影响均不明显;涂层维氏硬度在HV 130.94HV 152.43之间, 涂层致密性好, 相对密度都在99.65%以上。

关键词:

中图分类号: TG146.416

作者简介:蔡宏中 (1978-) , 男, 云南建水人, 硕士, 高级工程师;研究方向:稀贵金属材料;陈力 (E-mail:chenli@ipm.com.cn) ;

收稿日期:2013-05-03

基金:国家自然科学基金项目 (50171031);云南省自然科学基金项目 (2010zc251) 资助;

Effect of Reactant Gas Flow Rate on Properties of Tantalum Layer Fabricated by Chemical Vapor Deposition

Cai Hongzhong Yi Jianhong Wei Qiaolin Chen Li Wei Yan Hu Changyi

Faculty of Materials and Engineering, Kunming University of Science and Technology

State Key Laboratory of Advanced Technologies for Comprehensive Utilization of Platinum Metals, Kunming Institute of Precious Metals

Abstract:

The principle and method of chemical vapor deposition ( CVD) for preparing tantalum coatings were proposed. Tantalum coatings on the surface of molybdenum substrate were prepared by cold-wall CVD in TaCl5-H2-HCl system. The influences of reactant gas flow rate on deposition rate, structure, surface morphology, hardness and density were studied by scanning electron microscopy ( SEM) , X-ray diffraction analysis ( XRD) and micro-hardness instrument. By using the Harris formula, the texture coefficient of tantalum coatings was calculated, and the preferred orientation of tantalum coatings was obtained. The results showed that, with the increase of hydrogen flow rate, the deposition rate increased; with the increase of chlorine flow rate, the deposition rate increased first and then decreased. All the coatings consisted of α-Ta and its surface morphology was similar to pyramid. The fastest growth crystal face was ( 200) . The effect of reactant gas flow rate on the coatings' hardness and density was not obvious; the Vickers-hardness was between HV 130. 94 ~ HV 152. 43; all the coatings were dense and the relative density was above 99. 65%.

Keyword:

reactant gas; chemical vapor deposition (CVD) ; tantalum coating; properties;

Received: 2013-05-03

难熔金属钽具有熔点高 (2996℃, 仅次于W和Re) 、高温强度高、热膨胀系数低、导电性良好、可焊性能及极高的耐腐蚀性 (常温下可以与铂媲美) 等优点[1,2,3], 被广泛应用于电子电气、化工、航空航天、医疗卫生及军事等领域, 成为是高新技术领域中不可缺少的材料[4,5,6,7,8,9,10]。但钽在地球中的储量极少, 仅为地壳质量的0.0002%, 因此, 节约钽资源的使用具有非常重要的意义。化学气相沉积 (CVD) 是一种通过化学气相反应在被加热的固体表面生成固态沉积物的工艺方法, 具有沉积层纯度高、致密、沉积速度快, 可进行多元合金沉积等特点。由于CVD技术独特的优点, 目前该技术已被广泛地应用于无机材料表面改性涂层制备、物质提纯、研制新晶体以及沉积各种单晶、玻璃态无机薄膜材料领域[10,11,12,13]。以CVD法在工件或容器内壁上沉积一层钽涂层, 在保证材料具有良好的耐蚀性能的同时, 可大大降低材料的使用量。CVD涂层的组织及性能强烈地依赖于其形核及生长条件, 其影响因素主要有温度、反应气体流量及比例、沉积压力及反应室形状等。本实验以冷壁式化学气相沉积法在钼基体上沉积钽层, 着重分析了反应气体流量对涂层沉积速率、组成、显微组织及择优取向等的影响, 为化学气相沉积钽的推广应用提供一定的参考依据。

1 实验

化学气相沉积钽的原料为钽片 (纯度>99.95%) 、Cl2和H2, 基体材料为采用粉末冶金加工态金属钼, 尺寸为Ф28 mm×22 mm, 每个基体表面均经过相同处理以保证相同的表面状态。

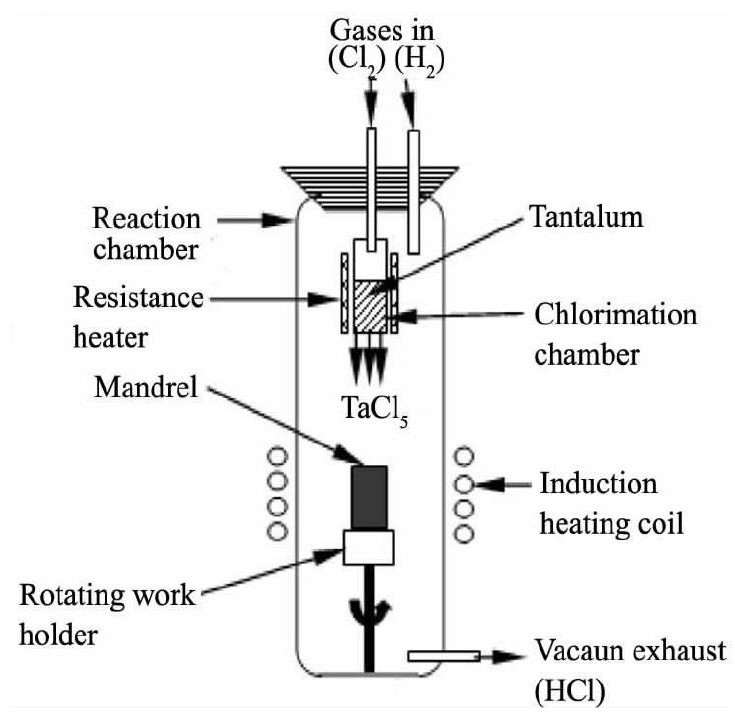

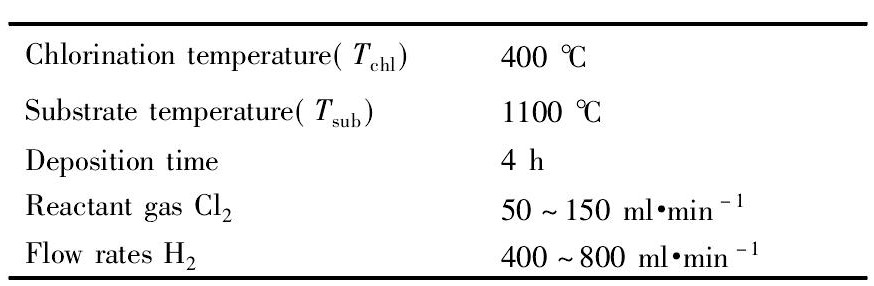

图1为自制的CVD钽氯化-还原联合反应装置示意图。沉积装置由氯化室、沉积室、加热系统、气体输运和真空系统组成。反应气体流量采用流量计控制, 氯化加热装置采用电炉加热, 铂铑热电偶测量和调控加热温度, 基体温度采用可控硅感应加热, 光学高温计测温。表1所列为钽涂层的沉积条件。

图1 CVD钽装置简图Fig.1 Schematic diagram of CVD Ta

表1 钽涂层沉积条件Table 1 Deposition conditions for Ta coatings 下载原图

表1 钽涂层沉积条件Table 1 Deposition conditions for Ta coatings

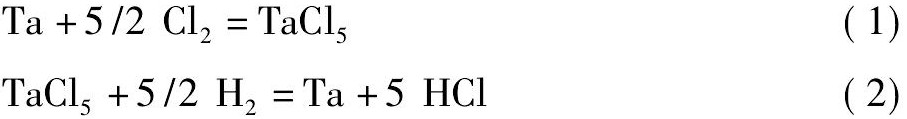

首先将整个系统抽真空, 加热基体和金属原料钽片到所需温度, 然后将经净化干燥处理的氯气通入已被加热到一定温度装有钽片的氯化室中, 氯气与钽在氯化室中发生反应生成五氯化钽。气态五氯化钽被输运到已被感应加热到一定温度的钼基体表面, 与氢气发生还原反应而沉积出钽, 基体旋转以保证在沉积过程中产生均匀厚度的涂层。其主要化学反应式为:

反应所产生的废气经过虑瓶捕集除尘后进入机械泵排出系统。

沉积样品采用扫描电子显微镜 (XL30 ESEM) 进行形貌观察。X射线衍射仪进行物相分析 (测试条件:Cu靶, 40 k V, 80 m A) , 并根据Harris公式计算织构系数。采用显微硬度计 (HXS-1000A) 测量硬度, 加载为100 g, 加载时间为5 s。每个样品选取5个不同的点测硬度, 取平均值。用排水法 (GB/T1 423-1996) 测密度。

2 结果与讨论

2.1 气体流量对沉积速率的影响

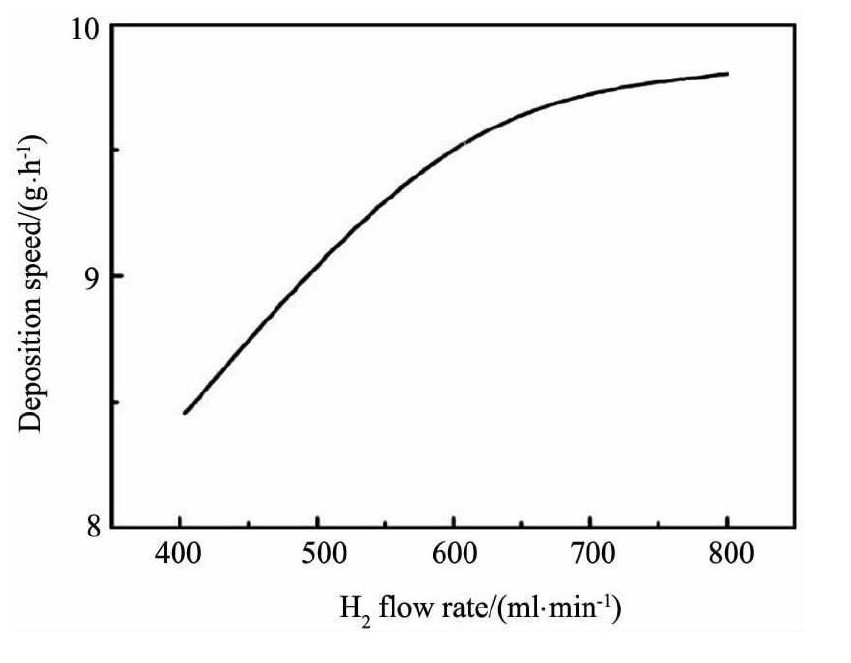

保持氯气流量为固定值, 氢气流量对沉积速率的影响如图2所示, 沉积速率随氢气流量增大而增加, 超过600 ml·min-1增速减缓。

沉积速率与气体流量有强烈的依赖关系。在气体流量较低时, 反应气体在基体表面有足够的停留时间参与反应, 沉积速率受反应气体与固体表面上所发生反应的附吸及解吸过程所控制, 称之为表面控制。反应气体流量的增加, 在单位时间内参与反应的源物质增加, 使反应向易于向生成物方向进行, 使得沉积速率呈线性增加。反应气体流量继续增大时, 则会有部分气体不起反应直接从基体表面穿流而过, 使反应过程的效率降低。此时, 沉积速率受反应气体的扩散及对流等物理过程所控制, 称之为质量转移控制。在这种情况下, 沉积速率仍会随反应气体流量的增大而增大, 但不是呈线性关系, 而是近似呈平方根的关系[13]。很显然, 由图2可知, 氢气流量对钽涂层沉积速率的影响就是一个由表面控制向质量转移控制转变的过程。

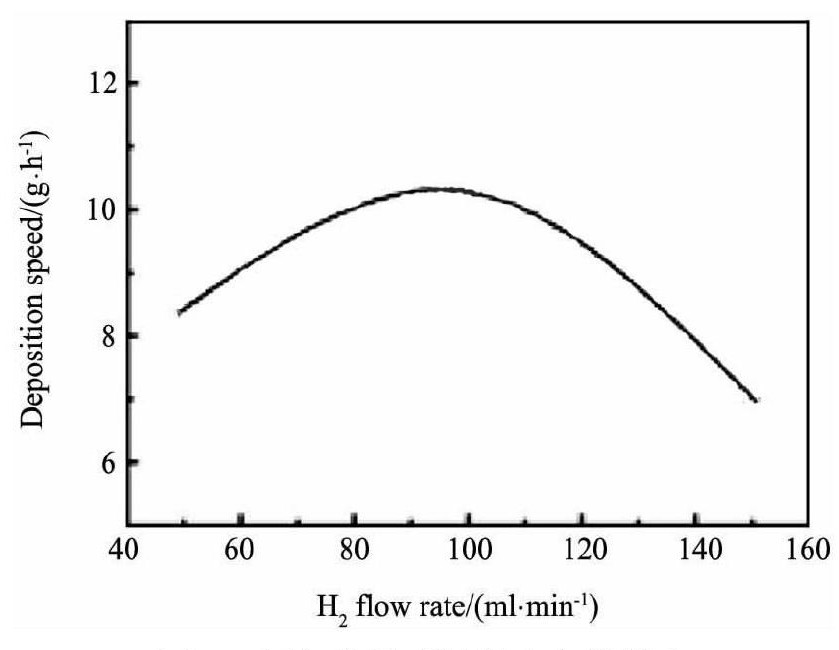

图3为保持氢气流量为固定值, 不同氯气流量条件下对钽沉积速率的影响。与氢气的情况不同, 随着氯气流量的增加, 沉积速率则是先增大后减小。

图2 氢气流量对沉积速率的影响Fig.2 Effect of H2flow rate on deposition speed

图3 氯气流量对沉积速率的影响Fig.3Effect of Cl2flow rate on deposition speed

在氯气流量为50~100 ml·min-1的条件下, 氯气流量的增加有利于增大反应式 (2) 中反应物之一Ta Cl5的浓度, 沉积速率受表面控制, 从而使反应式朝有利于反应向生成物方向进行, 从而使沉积速率呈线性增加。而当氯气流量为超过100 ml·min-1时, 过高的流速会使氯气来不及与氯化室 (chlorination chamber) 中的原料钽片完全反应形成Ta Cl5。与氢气所不同的是, 多余的氯气在沉积室中, 不会像氢气一样不起反应直接从基体表面穿流而过, 而是会与基体表面已沉积的钽反应, 使的反应式 (1) 和 (2) 在基体表面同时进行, 从而造成总的钽的沉积速率降低, 单纯就反应式 (2) 而言, 其反应速率并不低。

2.2 气体流量对涂层表面形貌的影响

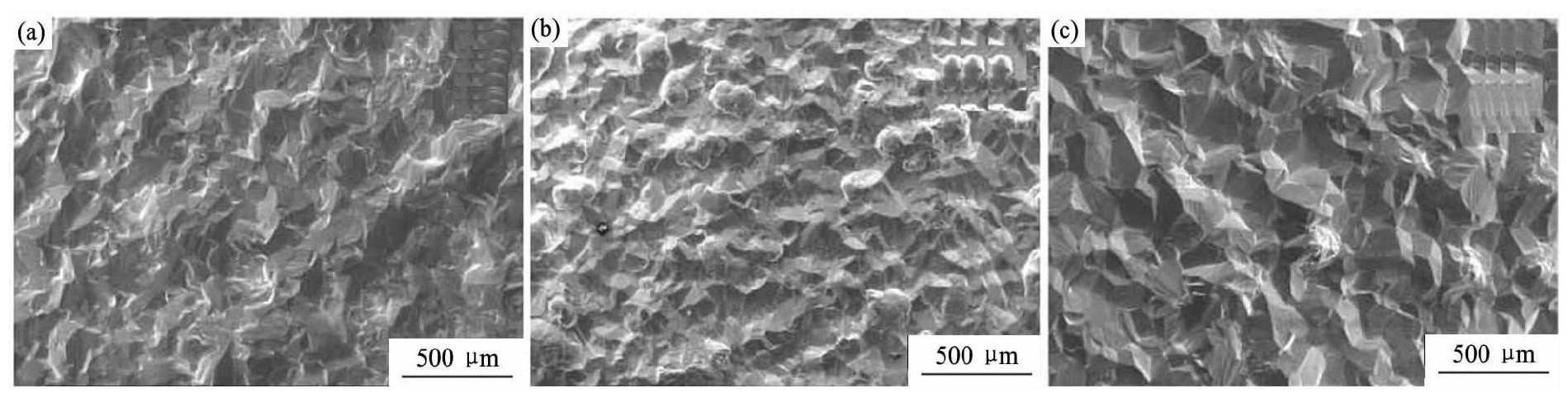

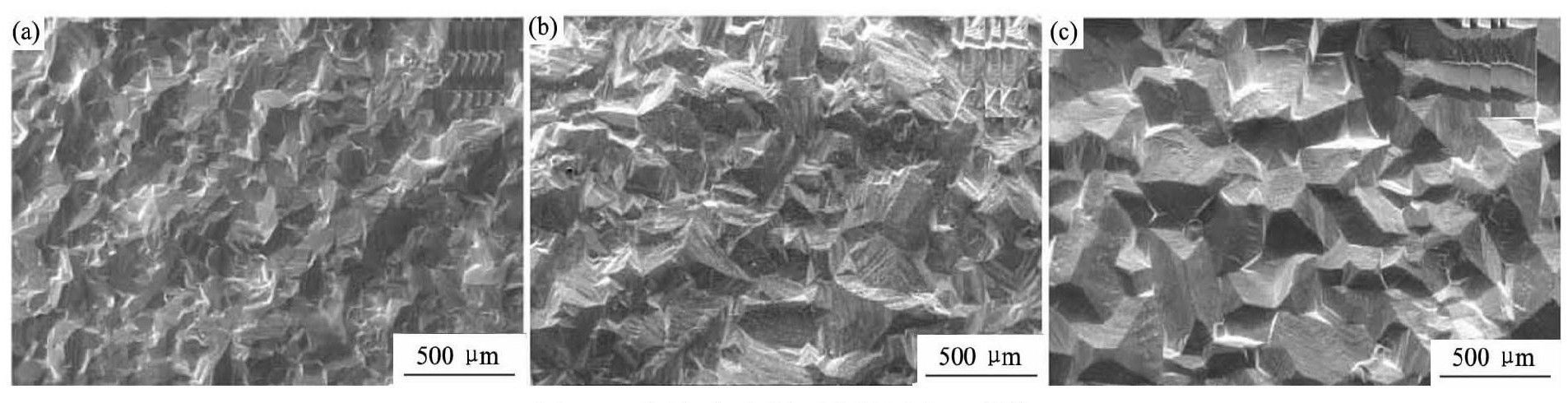

沉积温度保持不变时, 气体流量对表面形貌的影响如图4和图5所示。表面形貌均呈现类金字塔状显微结构。如前所述, 随反应气体流量的增大, 钽的沉积速率加快, 因此类金字塔状的组织结构的尺寸及高度相应增加, 从而导致整个涂层的表面平整度及均匀度降低。

2.3 气体流量对涂层硬度的影响

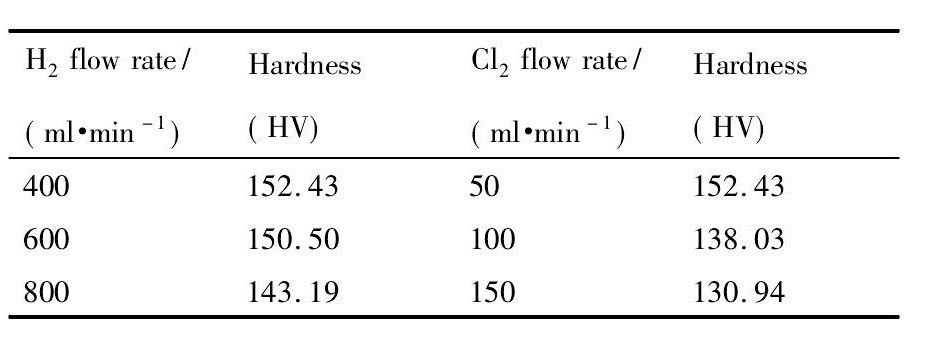

表2为不同气体流量条件下CVD钽涂层的硬度。由表2可知, 随着气体流量的增加, 涂层硬度逐渐降低。由于沉积温度不变, 涂层硬度的变化应主要源于晶粒大小的变化。流量增大时, 涂层晶粒也相应长大, 从而导致细晶强化效果降低, 硬度随之降低, 与沉积温度变化相比, 反应气体流量变化对涂层硬度的影响不明显[14]。

图4 不同氢气流量下的涂层表面形貌Fig.4Surface morphologies of coatings at different H2flow rates

(a) 400 ml·min-1; (b) 600 ml·min-1; (c) 800 ml·min-1

图5 不同氯气流量下的涂层表面形貌Fig.5Surface morphologies of coatings at different Cl2flow rates

(a) 50 ml·min-1; (b) 100 ml·min-1; (c) 150 ml·min-1

表2 气体流量与硬度的关系Table 2Relationship between gas flow rate and micro-hardness 下载原图

表2 气体流量与硬度的关系Table 2Relationship between gas flow rate and micro-hardness

2.4 气体流量对涂层结构的影响

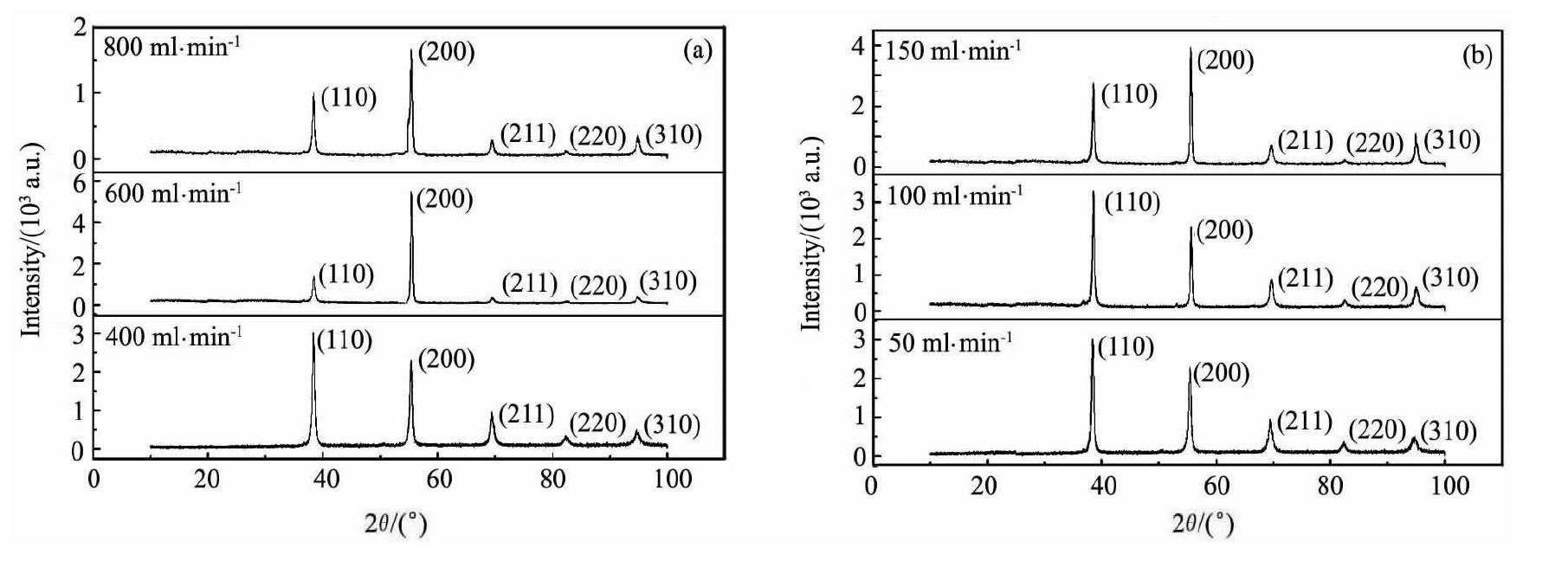

对不同氯气和氢气流量条件下的沉积样品进行XRD分析, 结果分别如图6所示。由图6可知, 各衍射峰位置与标准ASTM卡基本一致, 无明显偏移和宽化现象出现, 表明所获得的钽涂层均由体心立方结构的钽 (α-Ta) 构成, 不含四方结构钽 (β-Ta) , 衍射图谱中也无基体材料衍射峰存在, 说明钽涂层足够厚, X射线无法穿透。随反应气体流量的变化, 不同晶面衍射峰强度比值有所变化, 则说明反应气体流量的变化对钽涂层的晶粒择优取向有影响。

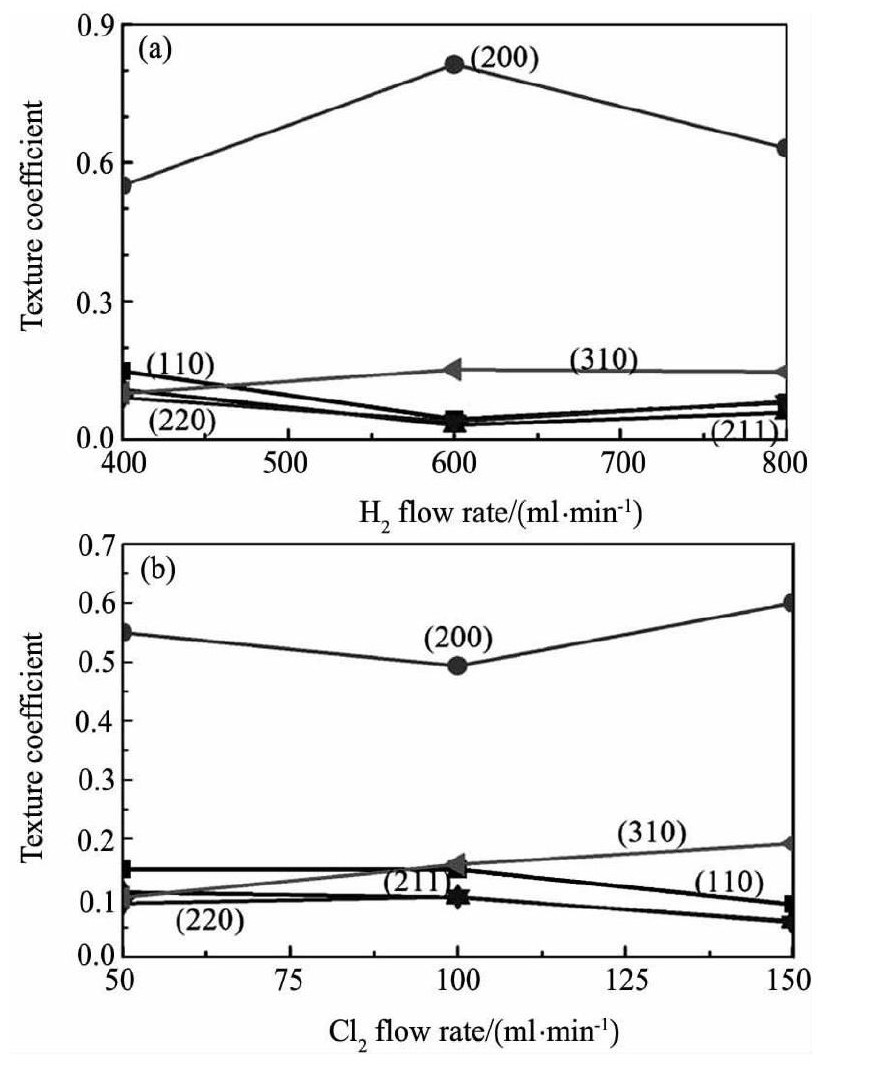

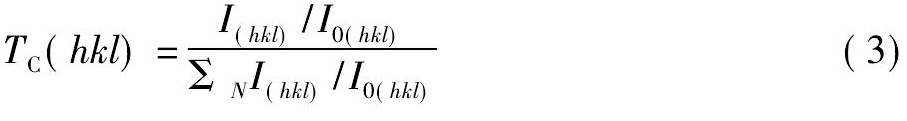

晶粒择优取向可用织构系数TC (texture coefficient) 来表征。织构系数可由不同晶面强度比值及Harris公式计算得到[15,16]。

式中:I (hkl) , I0 (hkl) 分别表示沉积层试样和标准试样 (hkl) 晶面的衍射线强度;N为衍射峰个数。当各衍射面的TC值相同时, 晶面取向是无序的;如果某个 (hkl) 面的TC值大于平均值, 则该晶面为择优取向, 晶面的TC值越大, 其择优程度越高。

图7为气体流量对织构系数的影响。可见当氢气或氯气流量变化时, 始终为 (200) 晶面方向织构系数最大, 其他晶面方向的织构系数变化幅度也不大, 说明涂层晶粒的择优取向主要受 (200) 晶面织构系数影响。VAN DER DRIFT'S模型[17]认为:在最初的形核阶段, 晶粒随机形核;接着, 随机形核的晶粒竞争生长;随沉积时间增加, 越来越多的晶粒被相邻晶粒吞并, 只剩下那些最快生长方向的晶粒, 形成最终织构。与沉积温度变化相比, 反应气体流量的变化对沉积层择优取向的影响也要小得多[18]。

图6 不同气体流量下钽涂层的XRD图谱Fig.6XRD patterns of Ta coatings deposited at different gas flow rates

(a) H2; (b) Cl2

图7 气体流量与涂层织构系数的关系Fig.7Texture coefficients as functions of gas flow rate

(a) H2; (b) Cl2

2.5 气体流量对沉积层致密性的影响

采用化学法将钼基体去除后, 可得到独立的CVD钽涂层, 采用排水法对其进行密度测量, 结果如表3所示。在各种流量条件下, 钽涂层均具有较高的密度, 相对密度均在99.65%以上, 沉积层致密性好。

表3 气体流量与密度的关系Table 3 Relationship between gas flow rate and density 下载原图

表3 气体流量与密度的关系Table 3 Relationship between gas flow rate and density

3 结论

1.在本研究条件下, CVD钽涂层的沉积速率随氢气流量的增加而增大, 氯气流量增加时, 涂层沉积速率先增加后减小。

2.所有涂层均为体心立方结构的钽 (α-Ta) 构成, 表面均呈类金字塔状显微结构, (200) 晶面方向生长最快。

3.涂层致密性好, 相对密度在99.65%以上, 维氏硬度在HV 130.94~HV 152.43之间。随着反应气体流量的变化, 涂层密度及硬度的变化均不明显。

参考文献

[4] Rowe C E.The use of tantalum in the process of industry[J].JOM, 1999, 51 (4) :29.

[5] Buckman R W.New applications for tantalum and tantalum alloys[J].JOM, 2000, 52 (3) :40.