中国有色金属学报 2004,(03),471-478 DOI:10.19476/j.ysxb.1004.0609.2004.03.025

纳米Al2O3p化学镀铜复合粉末的烧结致密化

浙江大学金属材料研究所,浙江大学金属材料研究所,浙江大学金属材料研究所 杭州310027 ,杭州310027 ,杭州310027

摘 要:

化学镀是制备纳米颗粒增强金属基复合材料的有效方法。对纳米Al2O3p化学镀铜粉末的烧结致密化特点进行了研究, 分析了化学镀粉末的预处理、成型压力、烧结温度、保温时间、复压复烧工艺等对致密化的影响。在优化各影响因素的情况下, 对Al2O3含量为10%的化学镀铜粉末采用常规粉末冶金工艺得到了相对致密度达94%的试样。

关键词:

中图分类号: TB44

收稿日期:2003-06-30

基金:国家"八六三"计划资助项目 (2002AA332100);

Sintering densification of Cu/Al2O3p nano-composite powders by electroless copper plating

Abstract:

Electroless plating is an effective method to prepare various metal/ceramic compounds, which can get a high mixing homogeneity and improved metal/ceramic interface bond in metal matrix composites (MMCs) reinforced by ceramic. The characteristics of sintering densification of Cu/Al2O3p composites were investigated. The influences of powder preparation, pressing pressure, sintering temperature, soaking time and repressing-resintering on the densification were studied. On the basis of optimizing parameters, the relative density of Cu/nano-Al2O3p with norminal content of 10% Al2O3 (mass fraction) can reach 94% via conventional powder metallurgy.

Keyword:

copper matrix composites; nano-Al2O3; powder metallurgy; densification; electroless plating;

Received: 2003-06-30

Al2O3颗粒增强铜基复合材料具有良好的力学和物理性能, 同时由于其性能的改变容易通过改变增强体的体积分数、 排列方式, 或者改变基体的成分, 或者改变热处理工艺等来实现, 这使Al2O3颗粒增强铜基复合材料有广泛的应用前景

当小粒子尺寸进入到纳米量级 (1~100 nm) 时, 其本身产生了表面效应、 小尺寸效应、 宏观量子隧道效应和量子尺寸效应, 使得材料的力学、 物理和化学性能发生全面变化。 由于纳米Al2O3异于常规微米级Al2O3, 有可能得到力学、 物理和化学性能完全异于常规微米Al2O3颗粒增强的铜基复合材料。 同时根据弥散强化奥罗万理论, 弥散强化相的体积含量一般在l%~15%, 粒子间距0.01~0.30 μm, 大小0.01~0.10 μm。 用纳米Al2O3增强的铜基复合材料在相同Al2O3体积分数的情况下, 由于Al2O3质点更为弥散, 可以更加有效地强化基体金属, 而对复合材料的其它性能影响较小。

用纳米Al2O3颗粒增强铜基复合材料, 从而得到高强、 高电导率的材料, 国内外进行了广泛的研究

1 实验

1.1 原始粉末

实验所用粉末为自制的纳米Al2O3化学镀铜粉末, 采用低温超声波化学镀铜的方法制备

1.2 粉末预处理

将粉末在石英玻璃管中氢气氛下还原1 h, 还原温度依实验条件的不同而变。 同时, 为了清除粉末表面可能存在的杂质, 对粉末进行了清洗, 清洗剂分别为H2O2和乙醇。

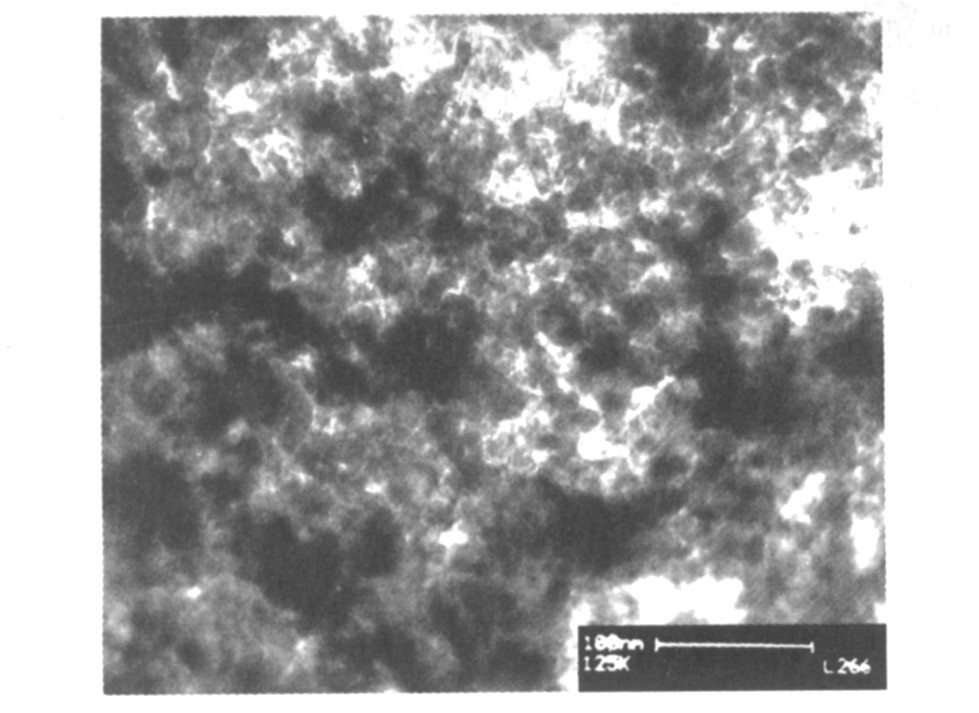

图1 纳米Al2O3化学镀铜后的TEM形貌

Fig.1 TEM image of nano-Al2O3coated by copper

表1 Cu/Al2O3p化学镀粉末性能

Table 1 Properties of Cu-coatednano-Al2O3p powder

Nominal content of Cu/% |

Actual content of Cu% |

Loose packed density/ (g·cm-3) |

Tap density/ / (g·cm-3) |

90 |

88 | 0.93 | 2.31 |

1.3 样品制备

将粉末在模具中压制成直径为15 mm的试样, 成型压力为计算值。 压制好的试样装入SK-2.5-13D型管式炉中, 在氢气保护下烧结。

1.4 性能检测

烧结试样的密度采用阿基米德法测定。 用JEOL JSM-5610扫描电子显微镜进行形貌观察与能谱成分分析。

2 结果与讨论

2.1粉末预处理对烧结致密性的影响

化学镀铜的纳米Al2O3粉末外观呈紫铜色, 未经还原的粉末直接压制烧结时, 试样致密性很差。 考虑到粉末中可能存在由于化学镀引入的杂质元素以及粉末表面存在铜的氧化物

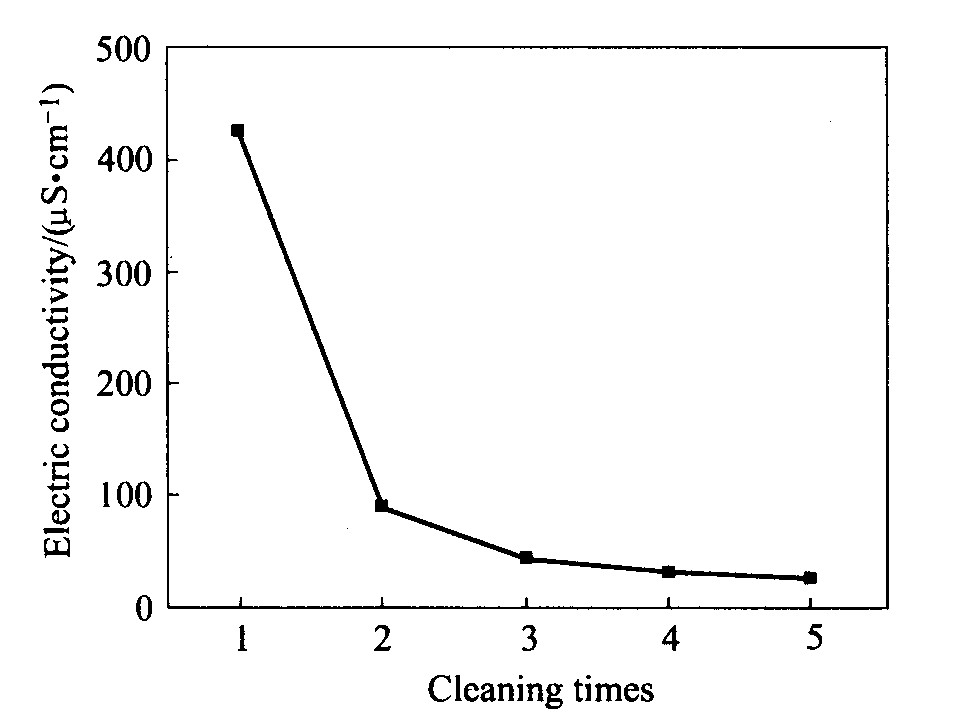

从图2中还可以看到, 经过清洗的试样比未清洗的试样致密化程度要高, 说明粉末表面可能存在不利于致密化的杂质离子, 仅仅经过350 ℃的氢气还原处理不能有效地去除这些杂质。 对化学镀粉末用去离子水清洗, 并对清洗离心后水溶液的电导率进行了测定。 结果表明 (图3) : 粉末经过3次以上清洗以后, 去离子水的电导率的变化较为平缓。 这说明化学镀粉末含有较多的杂质离子, 如清洗不充分, 它们将极大地影响粉末的烧结性能。

图2 粉末预处理对相对密度的影响

Fig.2 Effect of pretreatment on relative density (550 MPa, soaking at 900 ℃ for 1 h, H2 atmosphere) 1—Unreduced; 2—Reduced at 250 ℃;3—Rinsed by ethanol; 4—Rinsed by H2O2

图3 清洗次数对水的电导率的影响

Fig.3 Effect of cleaning times onelectric conductivity of water

2.2成型压力对烧结致密化的影响

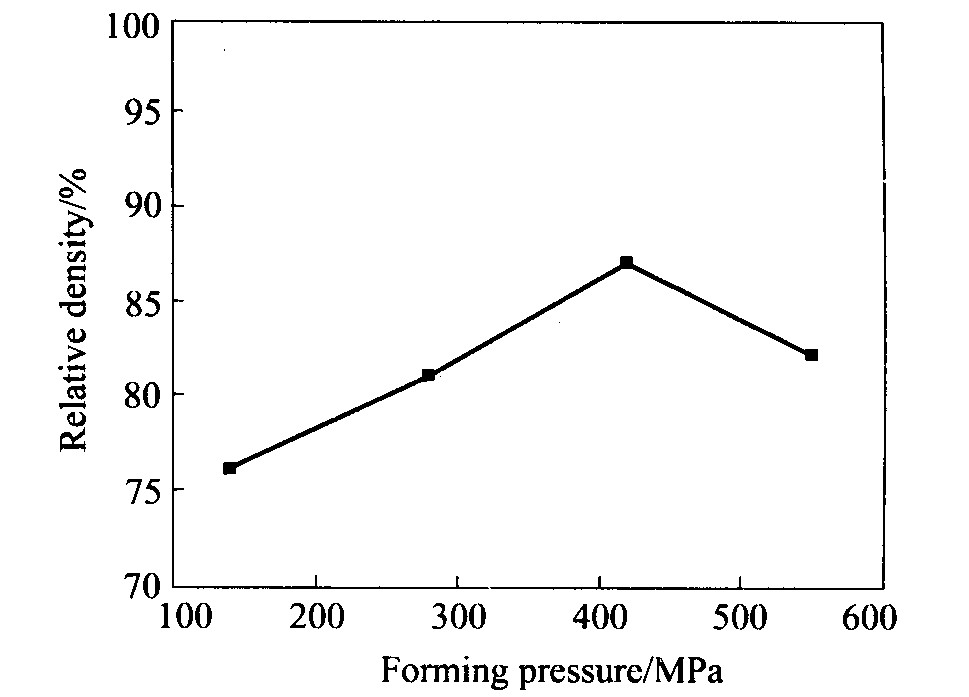

由图2可见, 试样的相对密度并不高, 其最大致密度仅为80%。 为了得到更高的密度, 对成形压力与烧结致密化的关系进行了研究, 结果如图4所示。 可见在采用单次烧结工艺时, 纳米Al2O3化学镀铜复合粉末的烧结致密度随压制压力变化的规律与微米Al2O3增强铜基复合材料的行为相似

图4 成型压力对相对密度的影响

Fig.4 Effect of forming pressure onrelative density (soaking at 950 ℃ for 1 h, H2 atmosphere, powder reduced at 350 ℃)

致密度在417 MPa处出现最大值, 可能是由下列原因造成的: 粉末中仍然存在部分杂质, 这些杂质在高温下气化分解成气体, 在较高的压力下 (在该压力下Al2O3化学镀铜层会发生塑性变形, 从而造成烧结体内连通孔的弥合, 对本实验所用粉末大约在417 MPa左右) , 被密闭在试样内部, 在烧结过程中受热膨胀, 从而出现过高的压力下致密度反而下降的现象; 而在相对较低的压力下, 试样中的孔洞是连通孔, 气体相对容易溢出。

2.3 烧结温度对致密化的影响

按照粉末冶金理论, 由于氧化铝和铜的熔点相差很大, 该种粉末属于难于烧结的粉末冶金体系, 过高的烧结温度将导致两相烧结体系发生反应

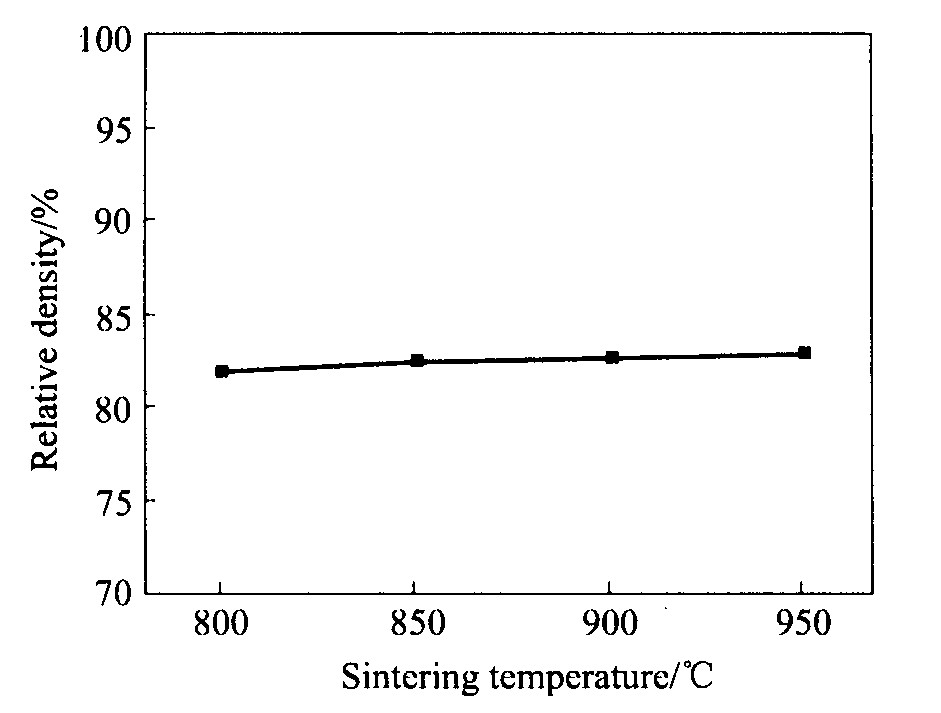

烧结温度对致密化程度的影响如图5所示。 对含铜量为90%的化学镀粉末来说, 烧结温度对粉末致密化程度的影响较小。 这与用内氧化法制备的低Al2O3含量的铜基复合材料

图5 烧结温度对相对密度的影响

Fig.5 Effect of sintering temperature onrelative density

(550 MPa, soaking for 1.5 h, powder reduced at 350 ℃)

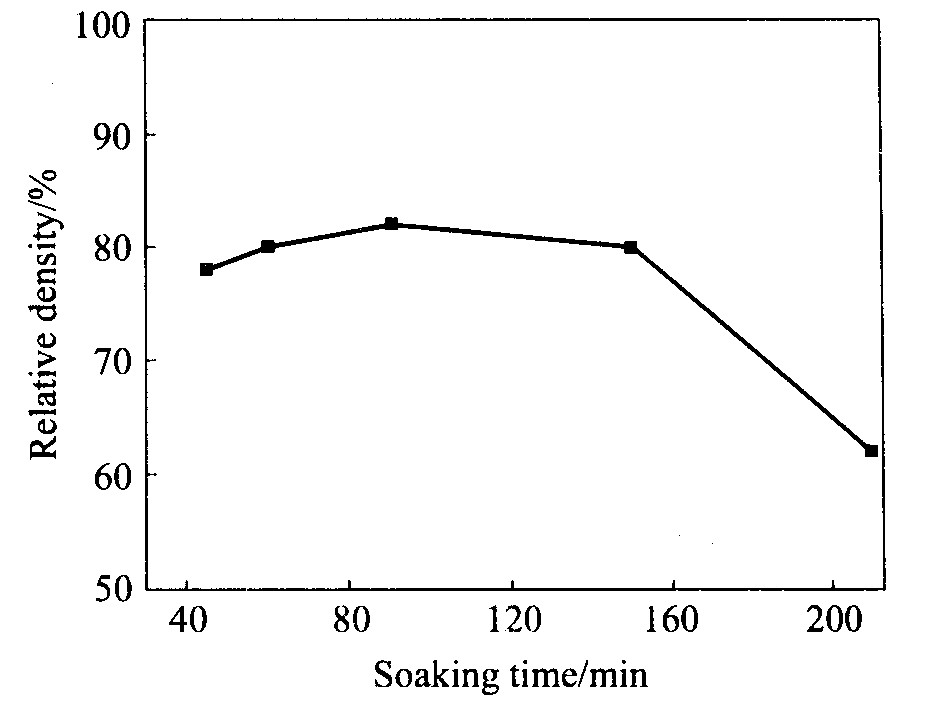

2.4 保温时间对致密度的影响

烧结时保温时间可以保证原子的充分扩散。 对机械混合的Cu/Al2O3来讲, Moustafa 等人

由图6可知, 最佳保温时间在1.5 h左右, 过长的保温时间会造成烧结体的反致密化。 造成铜粉烧结时反致密化的原因通常有以下几种

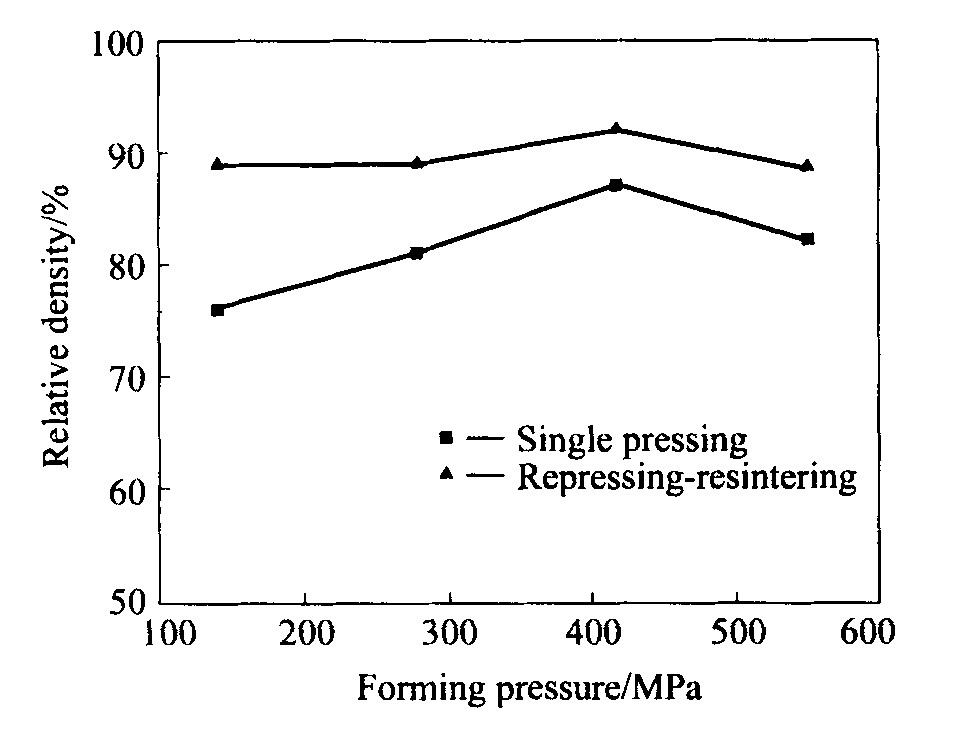

2.5 复压复烧对致密度的影响

图6 保温时间对相对密度的影响

Fig.6 Effect of soaking time onrelative density

(950 ℃, 400 MPa, powder reduced at 350 ℃)

单次压缩烧结工艺难以达到很高的致密度, 因为化学镀铜粉末中的金属镀层在压制成型过程中会发生加工硬化。 而二次加压烧结有助于减少烧结体中的孔洞, 改善陶瓷与基体之间的结合

由图可见, 试样经过复压复烧工艺后密度有明显的提高, 如初压140 MPa下试样相对密度从76%增加到89%, 证明复压复烧工艺对提高致密化是行之有效的。 复压复烧工艺所以能提高材料的致密度, 在于粉末在初次压制烧结时, 烧结体中大于临界尺寸的孔洞在烧结时不会发生收缩

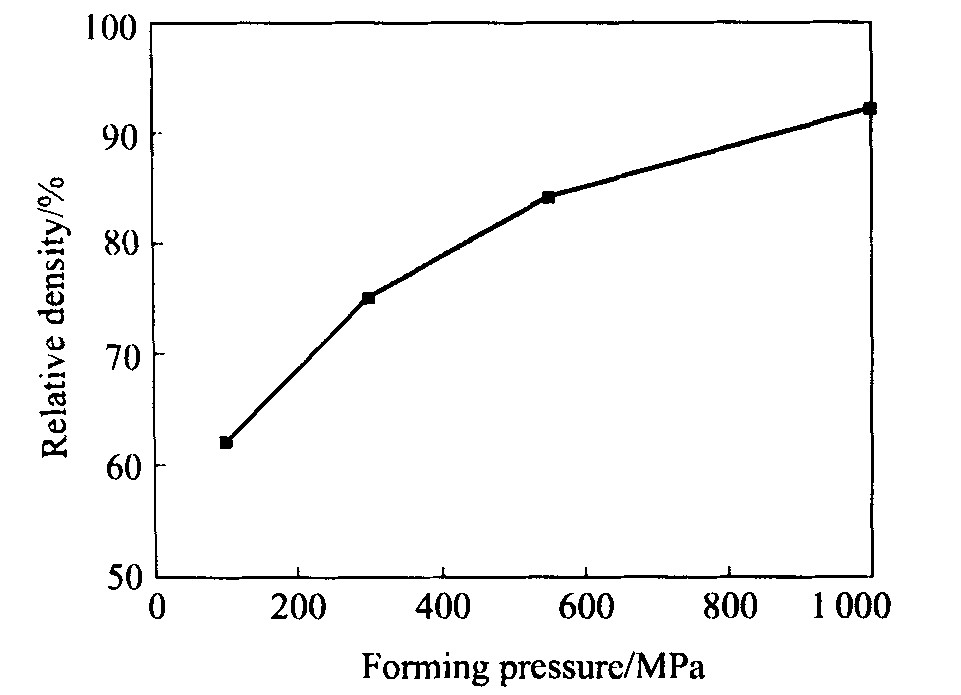

2.6化学镀粉末高温还原处理的影响

图7 复压复烧工艺对相对密度的影响

Fig.7 Effect of repressing-resinteringprocess on relative density

(powder reduced at 350 ℃)

在图4和图7中, 随着压制压力的变化, 致密度出现峰值点。 为了验证前述的分析, 同时也为了减少气态物质对致密度的影响, 对化学镀粉末在更高的温度下进行还原处理。 致密度测定结果见图8, 与图4和图7比较可知, 经过650 ℃高温还原后的粉末在压制烧结时未出现相对密度峰值点。 这是由于粉末经过了高温还原, 其中的杂质发生了分解或挥发, 即使在大于417 MPa下压制成型, 由于缺少产生气体的杂质源, 在烧结时不会产生气体, 因此相对密度随压制压力增加而单调增大。 而图4和图7由于铜粉还原温度偏低, 产生气体杂质源挥发不充分, 所以存在417 MPa处的峰值。 该实验结果说明, 对化学镀粉末采用高温还原处理是必要的。

图8 压制压力对相对密度的影响

Fig.8 Effect of pressure on relative density

(soaking 1 h at 900℃, H2atmosphere, copper powder reduced at 650℃)

对影响化学镀铜粉末致密度的参数作一简单汇总, 结果见表2。

表2 各因素影响化学镀铜粉末烧结致密化的程度

Table 2 Degrees of factors affectingdensification for electrolesscopper plating powder

Pre-treatment of powder |

Forming pressure |

Repressing- resintering process |

Soaking temperature |

Soaking time |

Great |

Great | Great | Less | Less |

2.7 优化工艺

可以设想, 对表2中影响烧结的诸多因素, 在实验中尽量减少不利于烧结的因素的影响, 尽量增大有利于提高致密化程度的因素的作用, 应该能得到更好的结果。 实验具体操作如下:

1) 粉末预处理: 90%铜含量纳米Al2O3化学镀铜粉末, 经过清洗, 烘干, 在650 ℃高温氢气中还原1 h。

2) 应用复压复烧工艺: 烧结工艺采用复压复烧工艺, 初压可变。

3) 提高成型压力: 复压压力增大到1 GPa。

4) 初烧烧结温度为950 ℃, 保温1 h; 复烧温度为930 ℃, 保温1 h, 氢气保护。

在上述实验条件下, 测定了试样致密度的变化, 结果如图9所示。 与图7比较可见, 化学镀铜粉经过650 ℃高温还原后已不存在417 MPa下的峰值, 这与2.6中的讨论是一致的。 同时看到, 不论采用何种初压压力, 试样在复压复烧以后可以达到相似的致密度。 这与上面的分析中, 粉末经过高温还原以后压制压力的选择是至关重要的是相一致的。 本实验所得试样能够达到94%左右的相对致密度, 这样为后续的挤压、 拉拨、 锻造等提供了良好的基础。

图9 优化工艺下相对密度的变化

Fig.9 Changes of relative density afteroptimized processing

(copper powder reduced at 650 ℃)

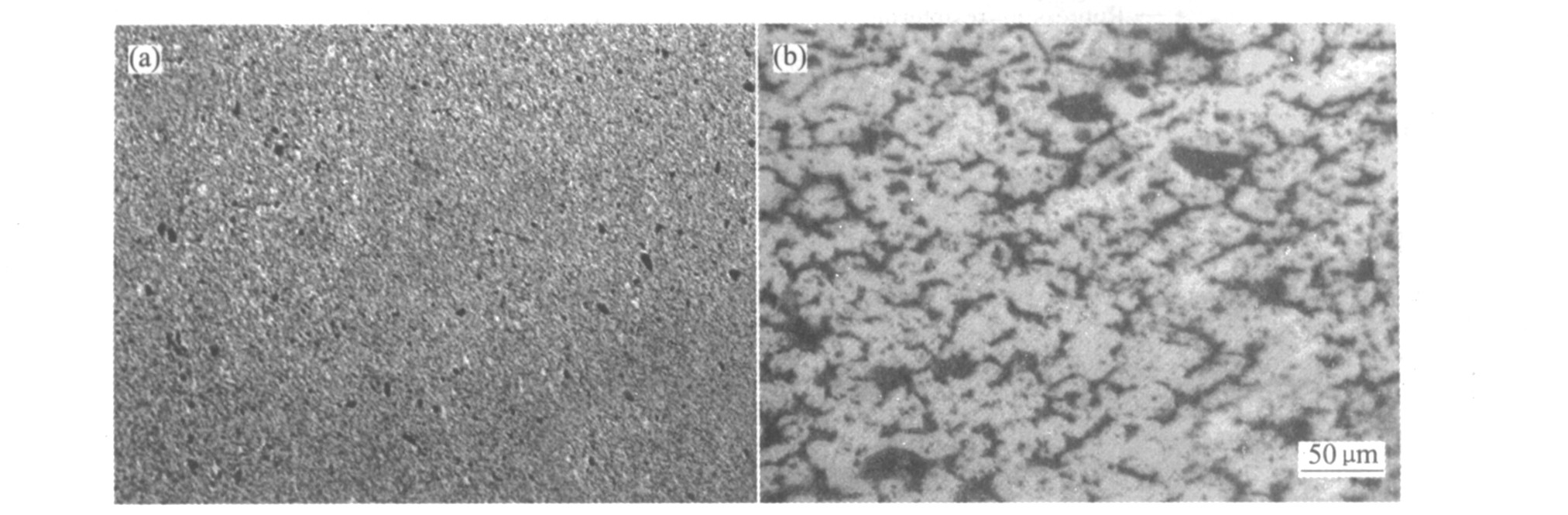

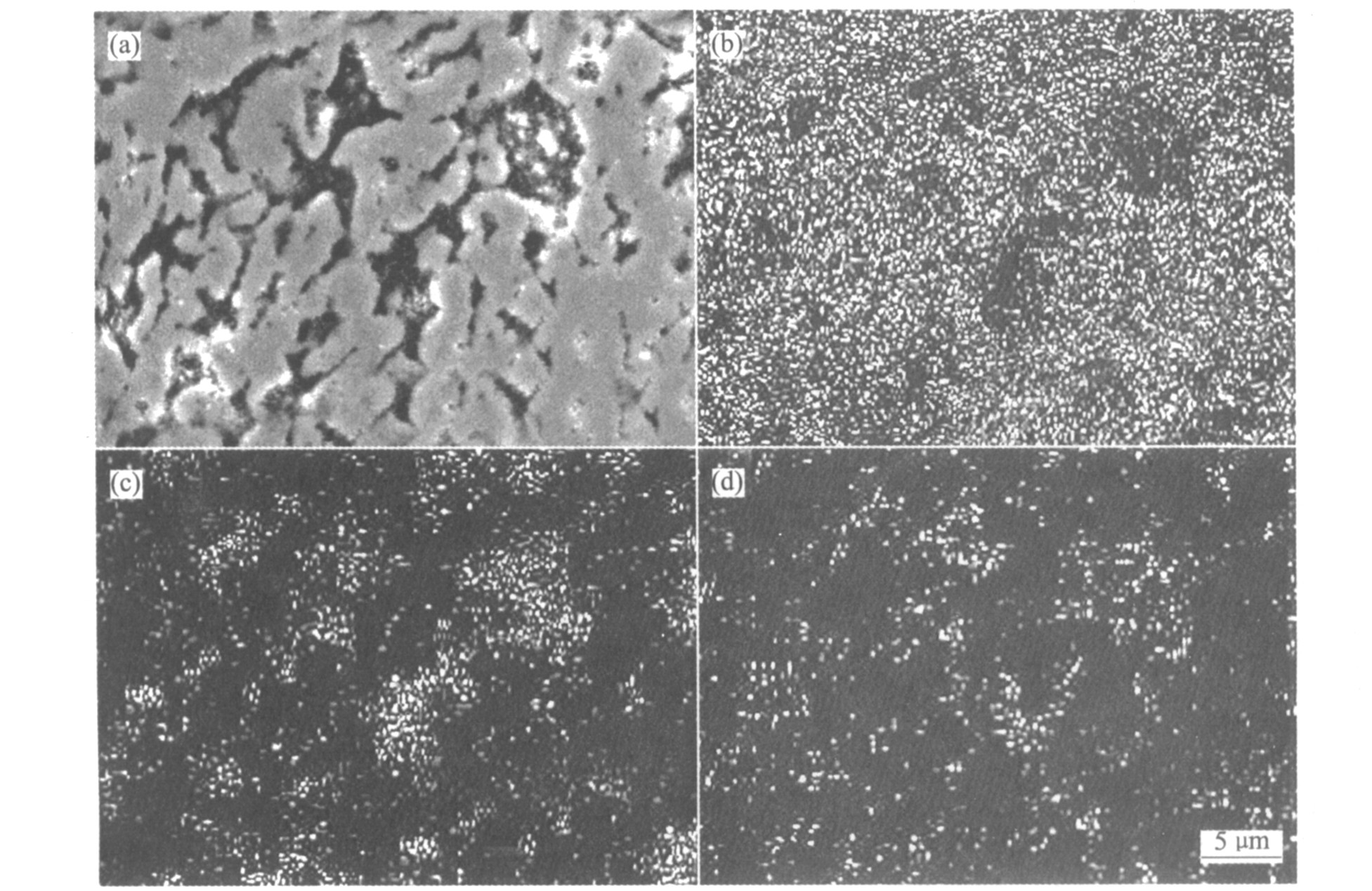

图10所示为试样的金相组织。 从图中可以看出增强体颗粒分布弥散, 但存在黑色条状及粒状物质。 为确定其种类, 对试样进行了SEM及能谱分析, 结果见图11。 从SEM像及元素的面分布上可以看出, 显微组织中的黑色颗粒少部分为烧结后留下来的孔洞, 大部分为团聚状态的Al2O3, 在团聚的Al2O3内部也存在一定的铜。

图10 优化工艺下Cu/Al2O3p的显微组织

Fig.10 Microstructures of Cu/Al2O3 after optimized processing

图11 优化工艺下Cu/Al2O3p的SEM像及Cu, Al, O的EDS谱

Fig.11 SEM image and EDS composition scannings of Cu, Al, O forCu/Al2O3 (10%) after optimized processing

(a) —SEM image; (b) —Cu; (c) —Al; (d) —O

3 结论

1) 纳米Al2O3化学镀铜粉末表面存在影响烧结的杂质, 对化学镀粉末烧结前应采用清洗、 氢气还原等手段来去除表面的杂质。

2) 高温煅烧是化学镀粉末的预处理的关键性工艺。 化学镀带入大量的有机及无机组分, 这些物质是烧结时气体的主要来源, 对化学镀粉末应采用高温煅烧来消除其影响。

3) 采用复压复烧工艺是提高化学镀粉末致密度的有效手段。 提高复压压力有助于提高致密度。 烧结温度、 保温时间对高Al2O3含量的化学镀铜粉的烧结的影响相对较小。

4) 含量为10% (质量分数) 的纳米Al2O3化学镀铜粉末采用常规粉末冶金工艺可以得到相对致密度达94%的试样。

参考文献

[14] 武建军, 张学仁, 蒋正行, 等.氧化铝颗粒增强铜基复合材料[J].河北工业大学学报, 1996, 25 (3) :62