DOI:10.19476/j.ysxb.1004.0609.2019.10.05

异种铝合金搅拌摩擦焊接头的显微组织、力学及腐蚀性能

张成行,曹 宇,曹玲飞,黄光杰,朱禹龙,祝佳林,刘 庆

(重庆大学 材料科学与工程学院,重庆 400044)

摘 要:

采用3种焊接速度(60、100和240 mm/min)对5 mm厚2024和7075铝合金板材进行搅拌摩擦对接焊试验,利用电子背散射衍射(EBSD)、硬度测试、拉伸试验、扫描电镜和极化曲线测试对2024-7075异种铝合金搅拌摩擦焊接头的显微组织、力学性能及腐蚀行为进行了研究。结果表明:接头焊核区发生动态再结晶形成细小的等轴晶。沿板厚方向从轴肩区到底部区的平均晶粒尺寸依次减小,且焊核区不同位置处的平均晶粒尺寸均随着焊接速度的增加而减小。异种接头焊核区不同位置形成不同类型的剪切织构,其类型随焊接速度的改变而变化。接头焊核区硬度呈现“W”型分布趋势,且低于母材硬度。较低硬度值区域位于热影响区,随着焊接速度的降低,各区硬度值呈现下降的趋势。接头强度随着焊接速度的增加而升高,焊接效率达到90.3%。与母材相比,焊接接头焊核区的耐蚀性最差,这主要是由于异种焊接接头焊核区发生了显著的电偶腐蚀,导致较高的腐蚀电流密度。

关键词:

文章编号:1004-0609(2019)-10-2255-11 中图分类号:TG146.2 文献标志码:A

铝合金密度低、比强度高、成型性能良好且耐腐蚀能力强,是实现航空航天、交通运输等制造领域轻量化的理想材料[1]。作为结构材料,在实际的生产和应用中,根据实际工况的性能需求,考虑到制造工艺和成本,往往需要在不同部位选用不同的材料,因此不可避免的出现异种铝合金之间的焊接。如在飞机制造中,就需要将7xxx系铝合金纵梁与2xxx系铝合金机身蒙皮连接起来[2-3]。其中,2024铝合金主要用于制作各种高负荷零件和构件如飞机上的骨架零件、蒙皮、翼梁等。7075铝合金主要用于机翼上蒙皮、机身框架和加强筋等。由于2024和7075铝合金在冶金、物理、化学及热力学性能方面的不同,当两者采用传统的熔焊方法进行异种焊接时,容易出现凝固开裂、空洞等焊接缺陷,接头性能远低于母材的,难以满足实际工程的需要[4]。

目前,异种铝合金焊接技术主要包括搅拌摩擦焊、激光焊和氩弧焊等。与传统熔化焊方法如氩弧焊相比,搅拌摩擦焊(Friction stir welding,FSW)作为一种新的固态连接技术,在焊接过程中,待焊材料在搅拌头的作用下发生剧烈的塑性变形和材料流动,最终形成可靠的连接接头[5-6]。由于FSW在焊接过程中具有无飞溅,不需要焊丝和保护性气体,材料没有熔化等优点,可有效规避熔焊过程中出现的脆性相、凝固裂纹和孔洞等焊接缺陷[7]。因此,该技术广泛应用于航空航天、高速列车等领域。国内外学者主要研究工艺参数(如旋转速度和焊接速度[8-11]、工具几何形状[12]、板材位置[9, 13]、背板和夹具系统[14])对2024-7075异种铝合金FSW接头焊接质量(缺陷[15]、材料流动[16]、微观组织和力学性能[8-14])的影响,结果表明,在FSW过程中,不同工艺参数对焊接接头的微观组织和力学性能影响很大。而且,由于两种材料间的性能差异,极有可能表现出与同种铝合金焊接不同的接头组织变化规律。BAHEMMAT等[8]研究认为,采用锥形搅拌针焊接的7075-O/2024-T4FSW接头不易产生缺陷。CAVALIERE等[10]研究发现,异种FSW2024/7075接头沿焊缝纵向的拉伸性能高于焊缝横截面方向。KHODIR等[11]对异种FSW2024-T3/7075-T6接头进行微观组织分析发现,搅拌区中形成带状洋葱环结构,不同带状区的晶粒尺寸不尽相同,且合金元素呈现不均匀分布的特征。HASAN等[14]在进行异种7075-T651/2024-T351 FSW研究时发现,异种接头的温度分布并不均匀,接头前进侧的温度高于回退侧。以上研究结果表明,异种铝合金FSW接头搅拌区的温度分布和变形状态并不均匀,材料流动较为复杂。因此,有必要对异种铝合金搅拌摩擦焊接头不同位置处的搅拌区组织进行充分的认识。本文选取2024和7075两种铝合金进行异种铝合金搅拌摩擦对接焊试验,采用电子背散射衍射(EBSD)技术研究了接头焊核区不同区域的晶粒结构和晶体取向的演变规律,并对接头的力学性能与局部腐蚀性能进行了分析,为改善异种铝合金搅拌摩擦焊接头的性能提供理论依据。

1 实验

1.1 实验材料

实验材料为西南铝业有限公司提供的5 mm厚2024-T351和7075-T651铝合金板材,其化学成分为Al-4.5Cu-1.4Mg-0.03Zn和Al-5.8Zn-0.04Mg-1.7Cu(质量分数,%)。待焊铝合金板材(母材)尺寸均为300 mm×40 mm×5 mm。搅拌摩擦焊接(设备型号:FSW-LM-AM16-2D)选用锥形螺纹搅拌针,轴肩直径为15 mm,针长5 mm,倾角2.5o。焊接速度分别为60、100、240 mm/min,旋转速度恒定为1300 r/min。焊接方向垂直于母材的轧制方向(Rolling direction, RD),焊接时将2024板材置于前进侧(Advancing side, AS),7075板材置于后退侧(Retreating side, RS)。

1.2 实验方法

焊接完成后,沿垂直于焊缝方向上切取试验样品,经砂纸粗磨、机械抛光后,采用凯勒试剂进行化学腐蚀后观察接头的宏观形貌。将机抛后的试样在体积分数为10%的高氯酸无水乙醇溶液中进行电解抛光,抛光电压16 V,抛光液温度0~5 ℃,抛光时间80 s。采用带有电子背散射衍射(EBSD) 探头的TESCAN MIR3场发射扫描电子显微镜进行电子背散射衍射试验,测试电压20 kV,标定步长0.2 μm,利用商业软件包HKL Channel 5对采集的数据进行处理。

焊接接头的硬度测试是在MH-3型数显显微硬度计上进行,负荷为1.96 N,载荷保持时间为10 s,沿垂直焊接方向,每隔 1 mm测量获得焊接接头不同区域的硬度。沿垂直于接头焊接方向经线切割制成拉伸试样,标距为40 mm,厚度为5 mm。拉伸试验是在Shimadzu AG-X plus型万能拉伸试验机上完成,室温拉伸速率1 mm/min,测量3个试样后取平均值以确定其拉伸性能指标。极化曲线测试是在Gamry电化学工作站上进行,采用的是三电极体系,工作电极为样品暴露面,辅助电极为铂电极,参比电极为饱和甘汞电极。腐蚀溶液为3.5%(质量分数)NaCl的溶液,扫描速率为1mV/s,扫描范围为-1.6~0.2 V (vs SCE),为了减小误差,每组实验测试试样3个。

2 结果与讨论

2.1 焊缝形貌

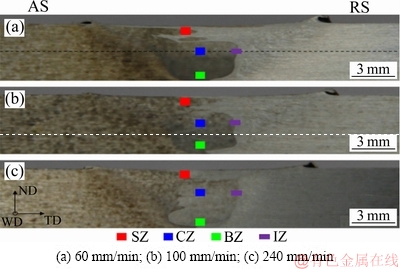

图1所示为不同焊接速度下接头横截面的宏观形貌。从图1可以明显地看出,在3种焊接速度下接头横截面上没有观察到孔洞等缺陷,都得到了无缺陷质量良好的完整接头。表明在3种焊接速度下,2024和7075两种铝合金的FSW焊接性能较好。在凯勒试剂的作用下,由于两种母材对腐蚀剂的不同反应,2024铝合金一侧相对较暗,而7075一侧相对较亮。因此,可以明显看出两种母材在搅拌作用下发生了显著的塑性流动,且呈现出材料由前进侧向回退侧方向流动的趋势。此外,焊核区材料由前进侧和回退侧的材料混合组成,且前进侧材料占据主要部分。根据接头焊核区的形貌特点,对焊核区不同位置进行EBSD测试,测试区域主要分为4个区域:轴肩区(Shoulder zone, SZ)、中心区(Center zone, CZ)、底部区(Bottom zone, BZ)、界面区(Interface zone, IZ)。各接头焊核区的EBSD测试位置如图1所示。

图1 2024-7075异种铝合金焊接接头宏观形貌

Fig. 1 Macro-morphologies of dissimilar AA2024-7075 joints

2.2 接头的显微组织

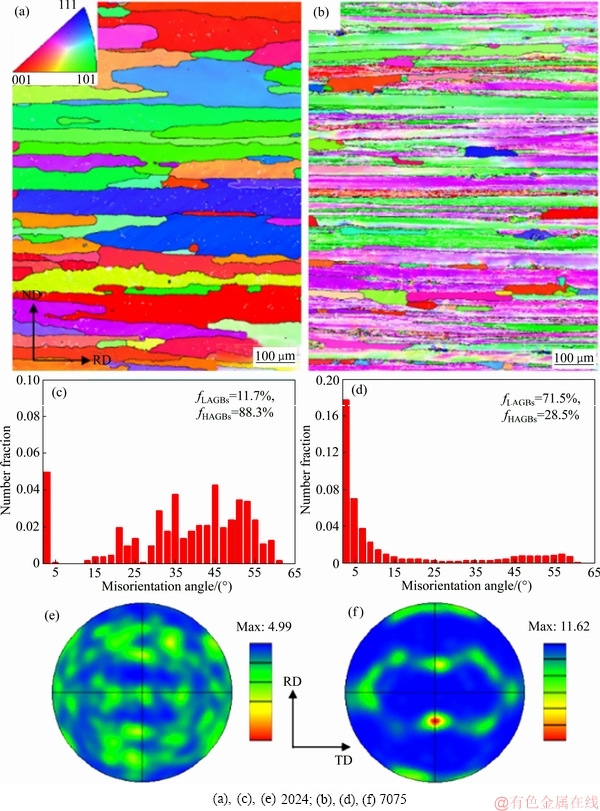

图2所示为2024和7075母材的取向分布图(图中白色线代表小角度晶界(Low angle grain boundaries, LAGBs, 2o~15o),黑色线代表大角度晶界(High angle grain boundaries, HAGBs, >15o),下同),取向差角分布和{111}极图。两种母材晶粒为典型的轧制变形长条纤维状组织。晶粒沿轧向呈层片状拉长,沿样品法向(Normal direction, ND)被大角度晶界阻断,其中7075母材含有大量的小角度晶界,含量约为71.5%,而2024母材主要是大角度晶界,含量约为88.3%。从两种母材的{111}极图上可以看出,2024母材织构组分主要是{001} Cube,而7075母材以{011}

Cube,而7075母材以{011} Brass和{123}

Brass和{123} S织构组分为主。

S织构组分为主。

图2 两种母材的取向分布图、取向差角分布和{111}极图

Fig. 2 Orientation distribution map, misorientation angle distributions and {111}pole figures of two base materials

2.2.1 轴肩区(SZ)

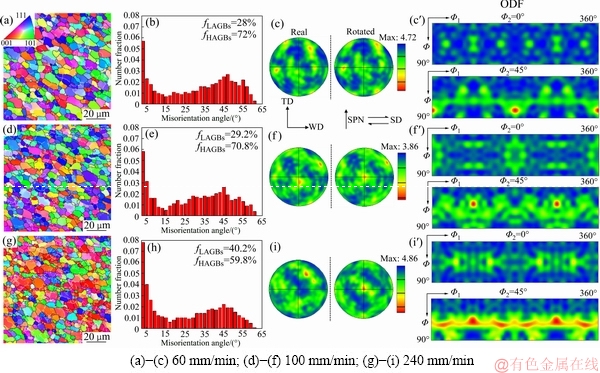

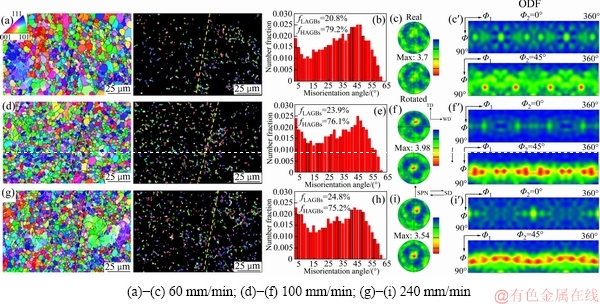

图3所示为3种焊接速度下的焊接接头轴肩区的EBSD数据处理结果。从取向分布图中可以明显看出,相比于母材(见图2(a)和(b)),轴肩区晶粒由最初的板条状晶粒及亚晶粒组织转变为细小的层片状晶粒和等轴晶。搅拌摩擦焊接过程中,轴肩区金属在摩擦热和塑性变形的共同作用下发生软化,在搅拌头旋转摩擦剪应力作用下发生旋转流动,形成层片状晶粒。如图1中轴肩区的位置,两种材料有明显的流动痕迹。图3(a)、(d)、(g)中层片状晶粒的伸长方向即为受力流动方向。图3(b),(e),(h)中的取向差角分布图表明,随着焊接速度从60 mm/min增加到240 mm/min,轴肩区小角度晶界含量由28%增加至40.2%,而大角度晶界则由72%降至59.8%。通过Channel 5软件计算发现,随着焊接速度的增加,3种接头轴肩区平均晶粒尺寸依次为(4.11±1.98)、(3.72±1.61)和(3.18±1.13) μm,无明显变化。

搅拌摩擦焊接过程类似于扭转或挤压过程。经过剪切变形,在面心立方金属中形成剪切织构[17]。变形过程中,{111}滑移面平行于剪切面, 滑移方向平行于剪切方向。主要形成{111}

滑移方向平行于剪切方向。主要形成{111} A纤维和{hkl}

A纤维和{hkl} B纤维组分。共有7种织构组分,可分别表示为[18]:{111}

B纤维组分。共有7种织构组分,可分别表示为[18]:{111} 、{111}

、{111} 、

、 、

、 、

、 、

、 和

和 。图3(c),(f),(i)所示为3种焊接速度下的{111}极图,图3(c′),(f′),(i′)所示为其取向分布函数图(Orientation distribution function, ODF)。从图中可以看出,当焊接速度为60 mm/min时,接头轴肩区主要是

。图3(c),(f),(i)所示为3种焊接速度下的{111}极图,图3(c′),(f′),(i′)所示为其取向分布函数图(Orientation distribution function, ODF)。从图中可以看出,当焊接速度为60 mm/min时,接头轴肩区主要是 、

、 和C织构组分。当焊接速度增大到100和240 mm/min时,轴肩区织构演变为B、

和C织构组分。当焊接速度增大到100和240 mm/min时,轴肩区织构演变为B、 和C组分。此外在240 mm/min时,以上3种织构组分强度有所增强。

和C组分。此外在240 mm/min时,以上3种织构组分强度有所增强。

2.2.2 中心区(CZ)

图4所示为3种焊接速度下焊接接头中心区的EBSD数据处理结果。从取向分布图中观察到3种焊接速度下的接头焊核中心区晶粒为较细的等轴晶。该区域受到搅拌针的直接作用,应变速率大并且温度较高,在强烈的热塑性变形过程中材料发生塑性流动,不断产生大量晶核,重结晶后形成细小均匀的等轴晶粒。对比图4(b)、(e)、(h)中的取向差分布发现,随着焊接速度由240 mm/min降低到60 mm/min,接头焊核中心区的小角度晶界比例由18.4%减少至12.8%,而大角度晶界比例则由81.6%增加至87.2%。3种接头焊核中心区平均晶粒尺寸随着焊接速度的增加依次降低,分别为(3.29±1.88)、(2.46±1.32)和(2.01±0.98) μm。

图4(c)、(f)、(i)所示为3种焊接速度下的{111}极图,图4(c′),(f′),(i′)所示为其ODF图。从图中可以看出,当焊接速度为240 mm/min时,接头焊核中心区主要是 、

、 和C织构组分。焊接速度降低至100 mm/min,以上3种织构强度略有增加。当焊接速度为60 mm/min,

和C织构组分。焊接速度降低至100 mm/min,以上3种织构强度略有增加。当焊接速度为60 mm/min, 、

、 和C织构组分消失,取而代之的是B和

和C织构组分消失,取而代之的是B和 织构组分。

织构组分。

图3 轴肩区的取向分布图、取向差角分布和{111}极图及取向分布函数图

Fig. 3 Orientation distribution maps((a), (d), (g)), misorientation angle distributions((b), (e), (h)) and {111} pole figures((c), (f), (i)) and ODF((c′), (f′), (i′)) of SZ

图4 中心区的取向分布图、取向差角分布和{111}极图及取向分布函数图

Fig. 4 Orientation distribution maps((a), (d), (g)), misorientation angle distributions((b), (e), (h)) and {111} pole figures((c), (f), (i)) and ODF((c′), (f′), (i′)) of CZ

2.2.3 底部区(BZ)

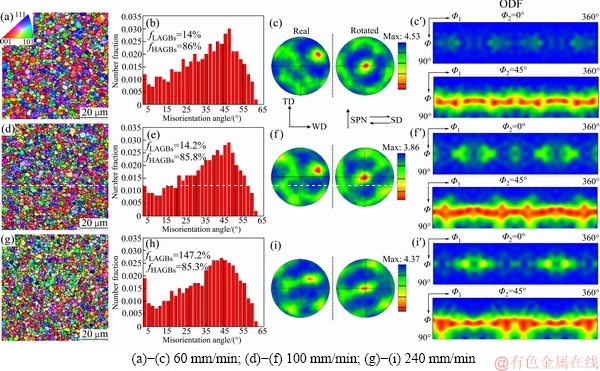

图5所示为在60、100、240 mm/min下接头焊核底部区的EBSD数据处理结果。与轴肩区(图3(a)、(d)、(g))和中心区(图4(a)、(d)、(g))比较,底部区(图5(a)、(d)、(g))的晶粒组织更为细小。底部区仅受搅拌针端部的搅拌作用,变形并不充分,流动性差,且与底部垫板接触,与其他位置区域相比,散热较快。因此不充分的变形和较低的峰时效温度导致底部区域破碎的小晶粒还来不及长大,从而形成细小的等轴晶晶粒。通过计算图5(b)、(e)、(h)中的取向差分布数据发现,随着焊接速度由60 mm/min增加到240mm/min,接头底部区的小角度晶界比例略有增加,依次为14%,14.2%和14.7%,而大角度晶界比例略有降低,依次为86%、85.2%和85.3%。随着焊接速度的增加,3种接头焊核底部区平均晶粒尺寸依次为(1.72±0.88)、(1.46±0.71)和(1.52±0.67) μm。以上结果表明,焊接速度对接头焊核底部区晶粒组织无明显影响。

图5(c)、(f)、(i)所示为3种焊接速度下的{111}极图,图5(c′),(f′),(i′)所示为其ODF图。从图中可以看出,3种焊接速度下接头底部区的织构强度变化不太明显,织构类型均以B和 组分为主。

组分为主。

2.2.4 界面区(IZ)

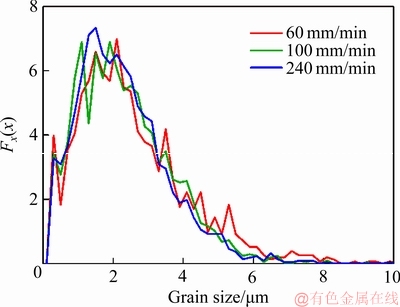

图6所示为3种焊接速度下的焊接接头界面区的EBSD数据处理结果。从取向分布图(图6(a)、(d)、(g))中观察到3种焊接速度下的接头焊核界面区晶粒组织并不均匀,尺寸较小的晶粒穿插在大晶粒之间。随着焊接速度的增加,细晶粒区域逐渐扩宽,粗晶粒区域变窄(见图7)。结合去除大晶粒后的细晶(≤2 μm)分布图和图7的统计分布发现,随着焊接速度的降低,细晶粒区域变窄,粗晶粒区域变宽。即界面区细晶数量显著减少,粗晶粒数量有所增加。这表明搅拌摩擦焊接过程中焊核界面处材料变形并不均匀。观察图6(b)、(e)、(h)中的取向差分布发现,随着焊接速度的减小,小角度晶界比例由24.8%降低至20.8%,大角度晶界比例由75.2%升高至79.2%。这是因为较低的焊接速度产热较高,晶内部分位错和亚结构被消耗的较多,大角度晶界比例增加。此外,较高的温度促使部分晶粒长大。

图6(c)、(f)、(i)所示为3种焊接速度下的{111}极图, 图6(c′),(f′),(i′)所示为其ODF图。从图中可以看出,3种焊接速度下接头焊核界面区的织构强度变化不大,织构类型均为B和 组分。

组分。

2.2.5 晶粒尺寸的差异

图5 底部区的取向分布图、取向差角分布和{111}极图及取向分布函数图

Fig. 5 Orientation distribution maps((a), (d), (g)), misorientation angle distributions((b), (e), (h)) and {111} pole figures((c), (f), (i)) and ODF((c′), (f′), (i′)) of BZ

图6 界面区的取向分布图、取向差角分布和{111}极图及取向分布函数图

Fig. 6 Orientation distribution maps((a), (d), (g)), misorientation angle distributions((b), (e), (h)) and {111} pole figures((c), (f), (i)) and ODF((c′), (f′), (i′)) of IZ

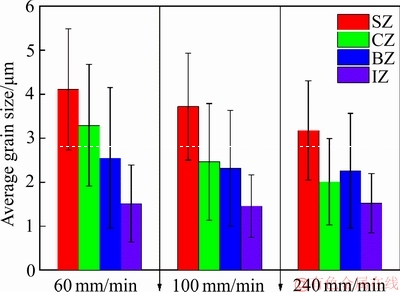

异种搅拌摩擦焊接接头焊核区不同部位晶粒尺寸存在明显差异。由图3,4,5和6中(a)、(d)、(g)的信息与图8的统计结果对比可知,从焊缝表面轴肩区沿板厚方向到焊核区底部区域的平均晶粒尺寸依次降低。由轴肩根部到端部,锥形搅拌针的直径逐渐减小,焊接过程中的旋转速度逐渐降低,导致沿板厚方向的温度分布呈现出上高下低的特点,各部位金属受热存在差异。轴肩与待焊材料、搅拌针与工件剧烈摩擦产生大量的热,使金属软化,在搅拌工具的作用下发生充分流动,达到再结晶温度。此外,在搅拌力的作用下,大量的位错聚集,其密度不断变大,积累到一定程度时诱发大量的晶核形核,发生再结晶[5-6]。与焊核区其他区域相比,轴肩区产生的热量最多,晶粒有较充分时间长大,导致该区域晶粒尺寸较大。然而,焊核区底部区域产热较少,焊接时该区域与底部垫板接触,热损失较快。从而导致底部区域被打碎的小晶粒还来不及长大,形成尺寸细小的晶粒。

图7 焊核中界面区晶粒尺寸分布图

Fig. 7 Grain size distribution map of IZ in nugget zone

图8 焊核区不同区域的平均晶粒尺寸统计图

Fig. 8 Statistical chart of average grain size in various zones of nugget zone

此外,从图8中也观察到接头焊核区的轴肩区、中心区、底部区和界面区的平均晶粒尺寸均随着焊接速度的增加而减小。这是由于搅拌摩擦焊接过程中不同焊接速度下产生的热量不同而导致的。搅拌摩擦焊接时的热输入可表示为

(1)

(1)

式中:Q为热输入,kJ; 为热输入系数;

为热输入系数; 为摩擦因数;p为压力,kN;N为搅拌头转速,r/min;R为轴肩半径,mm;v为焊接速度,mm/min。由式(1)可见,在其他焊接参数保持不变时,240mm/min焊接条件下产生的热输入较60mm/min时有所降低,焊缝区破碎的晶粒来不及长大,导致较小的晶粒尺寸。与此相反,当焊接速度为60 mm/min时,轴肩区受热较为充分,晶粒发生一定程度的长大。

为摩擦因数;p为压力,kN;N为搅拌头转速,r/min;R为轴肩半径,mm;v为焊接速度,mm/min。由式(1)可见,在其他焊接参数保持不变时,240mm/min焊接条件下产生的热输入较60mm/min时有所降低,焊缝区破碎的晶粒来不及长大,导致较小的晶粒尺寸。与此相反,当焊接速度为60 mm/min时,轴肩区受热较为充分,晶粒发生一定程度的长大。

2.2.6 晶体取向差的差异

由图3和6(b)、(e)、(h)可以发现,随着取向差角度的增加,各个部分的取向差角度百分含量先降低然后急剧升高,在45o左右达到峰值然后又降低。相比于7075母材(见图2(d)),3种焊接条件下接头各区域微观组织中小角度晶界比例均较低,而大角度晶界比例较高。这是因为接头经历高温热循环和强烈的搅拌作用,组织发生动态再结晶,晶粒内部的部分位错和亚结构消失,小角度晶界比例明显减少,大角度晶界比例有所增加[5]。随着焊接速度从240 mm/min降低到60 mm/min,接头各区域小角度晶界比例降低,而大角度晶界比例增加。这是与不同焊接条件下的热输入量不同有关。其余焊接参数保持不变,当焊接速度为60mm/min时,由式(1)可见,焊接热输入较240mm/min高,温度越高,晶内位错和亚结构则被消耗的越多,因此小角度晶界比例降低,大角度晶界比例随之升高。

2.2.7 晶体织构的差异

搅拌摩擦焊接过程中,与搅拌工具接触的材料受摩擦力作用处于剪切应变状态,在焊接接头中形成剪切织构。由图3和6(c)、(f)、(i)可知,同一焊接接头焊核区不同位置的织构组分不同,不同焊接速度下接头焊核区同一位置的织构组分也不尽相同。低焊接速度下的接头轴肩区主要是 、

、 和C织构组分。随着焊接速度的增加,

和C织构组分。随着焊接速度的增加, 和

和 织构组分消失,出现B和

织构组分消失,出现B和 织构组分。而对于中心区,低焊接速度下的织构组分主要是B和

织构组分。而对于中心区,低焊接速度下的织构组分主要是B和 ,随着焊接速度的增加,B和

,随着焊接速度的增加,B和 织构组分弱化,当焊接速度增加至240 mm/min时,织构组分演化为

织构组分弱化,当焊接速度增加至240 mm/min时,织构组分演化为 ,

, 和C。3种焊接速度下接头焊核底部区和界面区的织构类型并无明显变化,均为B和

和C。3种焊接速度下接头焊核底部区和界面区的织构类型并无明显变化,均为B和 。对于面心立方金属的很多实验和研究表明,单个织构组分的相对强度可用来预测应变程度(

。对于面心立方金属的很多实验和研究表明,单个织构组分的相对强度可用来预测应变程度( )[18-19]。在较低应变下,铝合金所包含的

)[18-19]。在较低应变下,铝合金所包含的 和

和 两种织构组分仅占少量成分;

两种织构组分仅占少量成分; 织构组分在低应变下占主要成分(3<

织构组分在低应变下占主要成分(3< <5);随着应变增加(10<

<5);随着应变增加(10< <16);其很快被C组分代替;随着应变继续增加(

<16);其很快被C组分代替;随着应变继续增加( ≥20),B和

≥20),B和 组分将逐步取代C组分。由此可见,从以上3种焊接速度下的接头焊核区不同位置的织构组分变化较为复杂,这表明在焊接过程中,整个焊核区的应变分布并不均匀。

组分将逐步取代C组分。由此可见,从以上3种焊接速度下的接头焊核区不同位置的织构组分变化较为复杂,这表明在焊接过程中,整个焊核区的应变分布并不均匀。

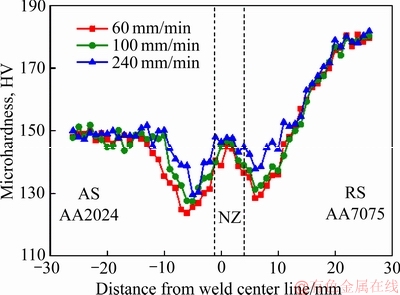

2.3 接头硬度

硬度测试位置沿着焊接接头横截面(垂直于焊接方向)中心厚度水平方向,如图1中的黑色虚线所示。接头横截面硬度分布曲线如图9所示,硬度分布近似

呈“W”形,以焊缝为中心两侧并不完全对称,这是由于前进侧和后退侧是两种材料所致。前进侧2024母材硬度值为(150±6.2) HV,后退侧7075母材硬度为(180±7.6) HV。焊核区硬度略低于2024母材的。这是因为接头焊核区经过剧烈塑性变形和摩擦产热,使得焊核区温度超过了强化沉淀相的溶解温度,焊后自然冷却过程中,第二相又重新析出,搅拌破碎的晶粒在焊接过程中发生再结晶形成细小的等轴晶(见图8),对硬度也有一定的贡献。此外还可以明显观察到,3种焊接速度下的接头前进侧热影响区的硬度低于后退侧的,这是因为在搅拌摩擦焊接过程中,前进侧热影响区受热输入比后退侧高[5],强化相粗化程度较高,因此硬度较低。由于FSW的不对称性,导致焊核区组织呈现不均匀性,使得其硬度波动较大。随着焊接速度的降低,焊核区两侧对应的热影响区硬度值明显降低。这是由于受焊接热循环的影响,使得原始母材中的析出强化相发生粗化,随着焊接速度的降低,产热增多,粗化程度增加[6]。

图9 接头横截面显微硬度分布

Fig. 9 Microhardness distribution in cross section of joints

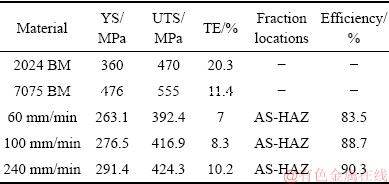

2.4 拉伸性能

异种铝合金2024-7075搅拌摩擦焊接接头的拉伸性能如表1所示。接头的断裂均发生在前进侧热影响区,即硬度值较低区域。研究表明,搅拌摩擦焊接头力学性能较低的区域位于前进侧热影响区[6]。从表1中可以看出,与母材相比,焊接接头的强度和伸长率都有所降低,说明焊接会导致合金力学性能下降。通常用焊接效率来判断焊接接头性能的好坏,用 表示。其中,

表示。其中, 为接头的抗拉强度,

为接头的抗拉强度, 为母材的抗拉强度。焊接效率越大,表示该接头的焊接性能越好。本研究中当焊接速度为240 mm/min时焊接效率高达90.3%。此外,随着搅拌头焊接速度降低,强度明显降低。这是因为焊接接头的强度与焊接过程热输入有关。焊接速度较低时会导致过热,接头热影响区的强化相明显粗化或溶解,导致强度降低。

为母材的抗拉强度。焊接效率越大,表示该接头的焊接性能越好。本研究中当焊接速度为240 mm/min时焊接效率高达90.3%。此外,随着搅拌头焊接速度降低,强度明显降低。这是因为焊接接头的强度与焊接过程热输入有关。焊接速度较低时会导致过热,接头热影响区的强化相明显粗化或溶解,导致强度降低。

表1 母材和焊接接头拉伸试验结果

Table 1 Testing results of the BMs and the joints

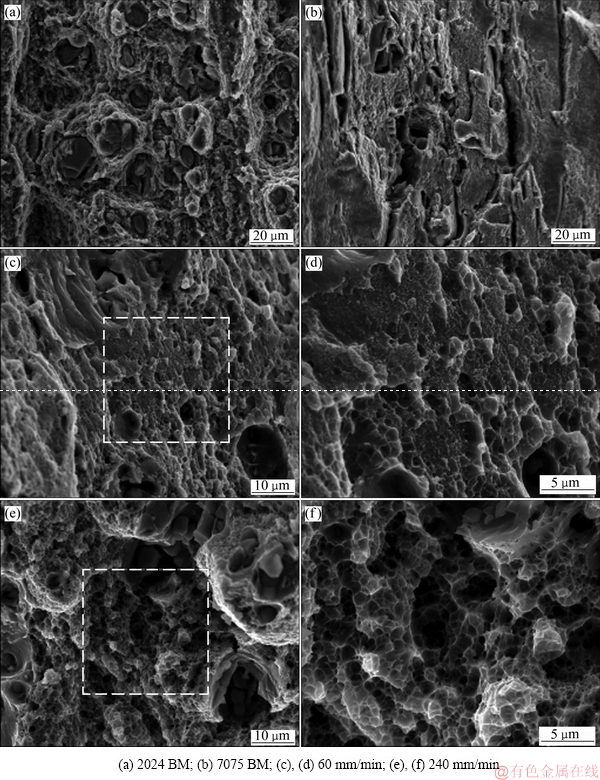

图10所示为焊接接头拉伸断口的SEM像。从图10(a)和(b)中可以看出,2024母材试样断口上分布着大小不等的圆形和椭圆形韧窝,其断裂方式主要为韧性断裂。7075母材试样断口出现许多解理面,其主要为脆性断裂方式。图10(c)和(d)所示为60 mm/min接头断裂试样断口的SEM像,其断口韧窝浅而平,部分区域较为平滑,表现为脆性断裂,可见其塑性较差。图10(e)和(f)所示为240 mm/min接头断裂试样断口的SEM像,其中的韧窝大且深,表现出较好的塑性。这与表1中拉伸伸长率结果较为一致。

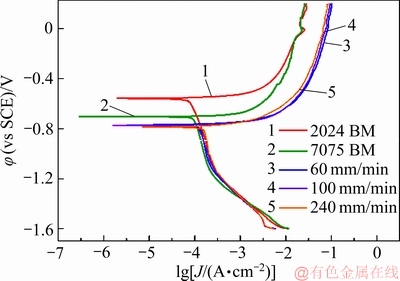

2.5 腐蚀性能

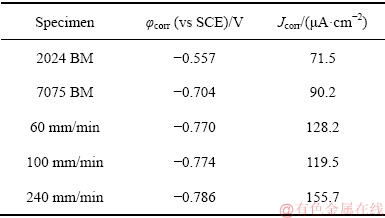

图11所示为3种焊接速度下异种2024-7075铝合金搅拌摩擦焊接头焊核区的极化曲线,根据极化曲线得到腐蚀电位和腐蚀电流密度,如表2所示。由此可知,2024母材的腐蚀电位(φcorr)最高,7075母材的次之,接头焊核区的腐蚀电位较低,且随着焊接速度的增加,其腐蚀电位依次降低。然而腐蚀电位是个热力学参数,仅仅反映了金属腐蚀倾向的大小,并不能说明腐蚀速度的大小。腐蚀电流密度(Jcorr)通常用来作为判定材料耐蚀性的依据,Jcorr越小,代表材料抗腐蚀性越强。从表2中可以看出,3种焊接速度下接头焊核区的腐蚀电流密度均显著高于两种母材。这主要是因为2024和7075两种母材的腐蚀电位相差较大,经过搅拌摩擦焊接后的接头焊核区会发生显著的电偶腐蚀,使得接头焊核区的腐蚀速率升高。此外当焊接速度增大到240 mm/min时,接头焊核区的腐蚀电流密度明显升高。这是因为较高的焊接速度导致两种母材在焊核区材料混合不充分,引起接头焊核区电偶腐蚀效应更显著,导致腐蚀速率加快。

图10 母材和不同焊接速度下搅拌摩擦焊接头拉伸断口的SEM像

Fig. 10 SEM images of fracture surface of BMs and joints

图11 母材和不同焊接速度下搅拌摩擦焊接头焊核区极化曲线

Fig. 11 Polarization curves of BMs and nugget zone of friction stir welded joints

表2 母材和搅拌摩擦焊接头焊核区极化参数

Table 2 Polarization parameters of BMs and nugget zone of friction stir welded joints

3 结论

1) 异种铝合金搅拌摩擦焊接头焊核区由于受摩擦产热和剧烈塑性变形作用发生动态再结晶,晶粒组织为细小的等轴晶。从轴肩区沿板厚方向到焊核区底部区域的平均晶粒尺寸依次降低。且焊核区不同位置如轴肩区、中心区、底部区和界面区的平均晶粒尺寸均随着焊接速度的增加而降低。

2) 低焊接速度下的接头轴肩区主要是 、

、 和C织构组分。随着焊接速度的增加,

和C织构组分。随着焊接速度的增加, 和

和 织构组分消失,逐渐演化为B和

织构组分消失,逐渐演化为B和 织构组分。而对于中心区,低焊接速度下的织构组分主要是B和

织构组分。而对于中心区,低焊接速度下的织构组分主要是B和 ,增加焊接速度,B和

,增加焊接速度,B和 织构组分弱化,继续增加焊接速度至240 mm/min时,织构组分演化为

织构组分弱化,继续增加焊接速度至240 mm/min时,织构组分演化为 、

、 和C。3种焊接速度下接头界面区和底部区的织构类型并无明显变化,均为B和

和C。3种焊接速度下接头界面区和底部区的织构类型并无明显变化,均为B和 组分。

组分。

3) 接头焊核区硬度呈现“W”型分布趋势,硬度值较低位置位于前进侧热影响区。随着焊接速度的提高,各区硬度值呈现上升趋势,接头强度也随之提高。在转速为240 mm/min时,接头焊接效率达到90.3%,拉伸强度为424.3 MPa。

4) 2024-7075异种铝合金搅拌摩擦焊接头焊核区的腐蚀电位均低于母材,焊核区由于发生电偶腐蚀导致腐蚀电流密度较高。

REFERENCES

[1] 刘 兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LI Ting-ting. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[2] DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56: 862-871.

[3] KHAN N Z, SIDDIQUEE A N, KHAN Z A, MUKHOPADHYAY A K. Mechanical and microstructural behavior of friction stir welded similar and dissimilar sheets of AA2219 and AA7475 aluminium alloys[J]. Journal of Alloys & Compounds, 2016, 695: 2902-2908.

[4] TANG J, SHEN Y. Numerical simulation and experimental investigation of friction stir lap welding between aluminum alloys AA2024 and AA7075[J]. Journal of Alloys & Compounds, 2016, 666: 493-500.

[5] MISHRA R S, MA Z Y. Friction stir welding and processing[J]. Materials Science & Engineering R, 2005, 50(1): 1-78.

[6] MA Z Y, FENG A H, CHEN D L, SHEN J. Recent advances in friction stir welding/processing of aluminum alloys: Microstructural evolution and mechanical properties[J]. Critical Reviews in Solid State & Material Sciences, 2018, 43(4): 269-333.

[7] WANG G, ZHAO Y, HAO Y. Friction stir welding of high-strength aerospace aluminum alloy and application in rocket tank manufacturing[J]. Journal of Materials Science & Technology, 2018, 34(1): 73-91.

[8] BAHEMMAT P, HAGHPANAHI M, GIVI M K B, SEIGHALANI K R. Study on dissimilar friction stir butt welding of AA7075-O and AA2024-T4 considering the manufacturing limitation[J]. International Journal of Advanced Manufacturing Technology, 2012, 59(9/12): 939-953.

[9] CAVALIERE P, NOBILE R, PANELLA F W, SQUILLACE A. Mechanical and microstructural behaviour of 2024–7075 aluminium alloy sheets joined by friction stir welding[J]. International Journal of Machine Tools & Manufacture, 2006, 46(6): 588-594.

[10] CAVALIERE P, CERRI E, SQUILLACE A. Mechanical response of 2024-7075 aluminium alloys joined by Friction Stir Welding[J]. Journal of Materials Science, 2005, 40(14): 3669-3676.

[11] KHODIR S A, SHIBAYANAGI T. Friction stir welding of dissimilar AA2024 and AA7075 aluminum alloys[J]. Materials Science & Engineering B, 2008, 148(1): 82-87.

[12] SARAVANAN V, RAJAKUMAR S, BANERJEE N, AMUTHAKK-ANNAN R. Effect of shoulder diameter to pin diameter ratio on microstructure and mechanical properties of dissimilar friction stir welded AA2024-T6 and AA7075-T6 aluminum alloy joints[J]. International Journal of Advanced Manufacturing Technology, 2016, 87(9/12): 1-9.

[13] KHODIR S A, SHIBAYANAGI T. Microstructure and mechanical properties of friction stir welded dissimilar aluminum joints of AA2024-T3 and AA7075-T6[J]. Materials Transactions, 2007, 48(7): 1928-1937.

[14] HASAN M M, ISHAK M, REJAB M R M. Effect of backing material and clamping system on the tensile strength of dissimilar AA7075-AA2024 friction stir welds[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(9/12): 3991-4007.

[15] 宋友宝, 杨新岐, 崔 雷, 申志康, 侯晓鹏. 异种高强铝合金搅拌摩擦焊搭接接头的缺陷和拉伸性能[J]. 中国有色金属学报, 2014, 24(5): 1167-1174.

SONG You-bao, YANG Xin-qi, CUI Lei, SHEN Zhi-kang, HOU Xiao-peng. Defects and tensile properties of friction stir welded lap joints for dissimilar high-strength aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1167-1174.

[16] DA SILVA A A M, ARRUTI E, JANEIRO G, ALDANONDO E, ALVAREZ P, ECHEVERRIA A. Material flow and mechanical behaviour of dissimilar AA2024-T3 and AA7075-T6 aluminium alloys friction stir welds[J]. Materials & Design, 2011, 32(4): 2021-2027.

[17] WANG T, ZOU Y, MATSUDA K. Micro-structure and micro-textural studies of friction stir welded AA6061-T6 subjected to different rotation speeds[J]. Materials & Design, 2016, 90: 13-21.

[18] FONDA R W, BINGERT J F. Texture variations in an aluminum friction stir weld[J]. Scripta Materialia, 2007, 57(11): 1052-1055.

[19] SHEN J, WANG F, SUHUDDIN U F H, HU S, LI W, SANTOS J F. Crystallographic texture in bobbin tool friction-stir-welded aluminum[J]. Metallurgical and Materials Transactions A, 2015, 46(7): 2809-2813.

Microstructure, mechanical and corrosion properties of dissimilar friction stir welded aluminum alloys joints

ZHANG Cheng-hang, CAO Yu, CAO Ling-fei, HUANG Guang-jie, ZHU Yu-long, ZHU Jia-lin, LIU Qing

(College of Materials Science and Engineering, Chongqing University, Chongqing 400044, China)

Abstract: 2024 and 7075 aluminum alloys sheets of 5 mm thickness were used to conduct the friction stir butt welding tests by employing three welding speeds (60, 100 and 240 mm/min).The microstructure, mechanical properties and corrosion behavior of dissimilar friction stir welded 2024-7075 joints were studied by using electron backscatter diffraction (EBSD), hardness testing, tensile testing, scanning electron microscopy and polarization curves testing. The results show that the dynamical recrystallization occurs in the weld nugget to form fine equiaxed grains. The average grain size decreases from the shoulder region to the bottom region in the thickness direction, and the average grain size at different positions in the weld nugget decreases with the welding speed increasing. Different types of shear textures form at different locations in the weld nugget region of the dissimilar joint, and vary with the change of the welding speed. The hardness profile of the weld nugget zone shows a “W” type distribution trend, and its hardness value is lower than that of the base metals. The lower hardness value is located in the heat-affected zone. As the welding speed decreases, the hardness value of each zone shows a downward trend. The strength of the joint increases with the increase of the welding speed, and the welding efficiency reaches 90.3%. Comparing with the base metals, the weld nugget zone in the joint exhibits the worst corrosion resistance, mainly because of the significant galvanic corrosion in the weld nugget zone of the dissimilar weld joint, resulting in a higher corrosion current density.

Key words: aluminum alloy; friction stir welding; microstructure; mechanical property; corrosion property

Foundation item: Project(51421001) supported by the National Natural Science Fund; Projects(106112015CDJXY130003, 106112015CDJXZ138803, 106112018CDXYCL0018) supported by Fundamental Research Funds for the Central Universities, China

Received date: 2018-10-09; Accepted date: 2018-12-11

Corresponding author: HUANG Guang-jie; Tel: +86-23-65112334; E-mail: gjhuang@cqu.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51421001);中央高校基本科研业务费(106112015CDJXY130003,106112015CDJXZ138803,106112018CDXYCL0018)

收稿日期:2018-10-09;修订日期:2018-12-11

通信作者:黄光杰,教授,博士;电话:023-65112334;E-mail:gjhuang@cqu.edu.cn

摘 要:采用3种焊接速度(60、100和240 mm/min)对5 mm厚2024和7075铝合金板材进行搅拌摩擦对接焊试验,利用电子背散射衍射(EBSD)、硬度测试、拉伸试验、扫描电镜和极化曲线测试对2024-7075异种铝合金搅拌摩擦焊接头的显微组织、力学性能及腐蚀行为进行了研究。结果表明:接头焊核区发生动态再结晶形成细小的等轴晶。沿板厚方向从轴肩区到底部区的平均晶粒尺寸依次减小,且焊核区不同位置处的平均晶粒尺寸均随着焊接速度的增加而减小。异种接头焊核区不同位置形成不同类型的剪切织构,其类型随焊接速度的改变而变化。接头焊核区硬度呈现“W”型分布趋势,且低于母材硬度。较低硬度值区域位于热影响区,随着焊接速度的降低,各区硬度值呈现下降的趋势。接头强度随着焊接速度的增加而升高,焊接效率达到90.3%。与母材相比,焊接接头焊核区的耐蚀性最差,这主要是由于异种焊接接头焊核区发生了显著的电偶腐蚀,导致较高的腐蚀电流密度。