中国有色金属学报 2003,(02),460-464 DOI:10.19476/j.ysxb.1004.0609.2003.02.035

低钨含量W-Ni-Fe三元合金的预应变时效

北京科技大学材料科学与工程学院,北京科技大学材料科学与工程学院,北京科技大学材料科学与工程学院,北京科技大学材料科学与工程学院 北京100083 ,北京100083 ,北京100083 ,北京100083

摘 要:

研究了钨含量为36%,Ni与Fe质量比为7/3和9/1的两种W Ni Fe三元合金的预应变时效硬度变化规律,用X射线衍射鉴定了时效后两种合金的物相组成,并用透射电镜观察其微观结构。结果表明:Ni与Fe质量比为7/3的W Ni Fe三元合金在800℃下进行预应变时效时,硬度随时间增加而单调降低;相同条件下Ni与Fe质量比为9/1的W Ni Fe三元合金时效初期硬度下降,但随时间延长硬度又逐步提高。X射线衍射物相鉴定和透射电子显微分析发现:Ni与Fe质量比为7/3的合金在预应变时效过程中没有明显沉淀析出物,其时效硬度下降是固溶度降低、残余应力消除以及回复与再结晶的结果;而Ni与Fe质量比为9/1的合金经预应变时效后析出了细小弥散的β相,其硬度变化存在两种机制,一种是固溶度降低、残余应力消除和回复与再结晶引起软化,另一种是细小β相沉淀析出导致弥散强化。

关键词:

中图分类号: TG135

作者简介:李荣华(1974),男,博士研究生.;

收稿日期:2002-05-09

基金:国家自然科学基金资助项目(59971007);

Strain aging of W-Ni-Fe ternary alloys with low tungsten content

Abstract:

The hardness variation of two kinds of alloys with 36% tungsten content and 7/3, 9/1 nickeltoiron mass ratios during strain aging at 800 ℃ was studied. The microstructures of the aged alloys were analyzed by XRD and TEM. The results show that the strain aging hardness of WNiFe ternary alloy with 7/3 nickeltoiron mass ratio decreases monotonically with the increase of aging time. Under the same conditions, however, the hardness of 9/1 nickeltoiron mass ratio alloy decreases in the initial aging stage, and then increases as aging process goes on. XRD and TEM analysis show that there isnt any precipitation depositing from the alloy with 7/3 nickeltoiron mass ratio during aging. The monotonic decrease in hardness of this alloy during aging process results from the recovery, recrystallization and solid solubility declining. In the alloy of 9/1 nickeltoiron mass ratio, the fine β phase precipitates dispersively during aging. Therefore, there are two different kinds of mechanisms influencing the hardness of the alloy with 9/1 nickeltoiron mass ratio, one is recovery, recrystallization and solid solubility declining course, which softens the alloy, and the other one is the dispersion strengthening effect induced by the deposition of β phase, which hardens the alloy. These two mechanisms result in the hardness variation of the alloy with 9/1 nickeltoiron mass ratio as mentioned above.

Keyword:

W-Ni-Fe; strain aging; β phase;

Received: 2002-05-09

W-Ni-Fe三元系的重要应用是高密度钨合金的制备, 即钨含量为90%~95%(质量分数)、 由钨、 镍、 铁三组元粉末的混合压坯经液相烧结而制备穿甲弹弹芯材料。 理论和实践表明: 钨合金作为动能穿甲弹弹芯材料时, 其穿甲能力主要受控于合金的密度和弹芯的长径比, 而弹芯的极限长径比取决于合金的强韧性。 因此, 钨合金强韧化研究一直是兵器和材料科学研究领域的重要课题

目前, 国内外W-Ni-Fe高密度钨合金的Ni与Fe质量比都采用7/3或1/1, 其主要原因是: 根据W-Ni-Fe三元相图

1实验

考虑到时效沉淀主要发生在粘结相中, 且实际钨合金透射电镜试样制备较困难, 本研究采用钨质量分数为36%的W-Ni-Fe三元粘结相模拟合金, 其成分与高密度钨合金粘结相一致, 以模拟实际钨合金粘结相中的预应变时效沉淀行为。 粘结相模拟合金的Ni与Fe质量比为9/1(以下简称A9/1合金), 同时选用了Ni与Fe质量比为7/3的合金(简称A7/3合金)进行对比研究。 试样制备方法为: 先将还原钨粉、 羰基镍粉和羰基铁粉按配比混合均匀并压制成块体, 再在氢气气氛中经1 520 ℃, 30 min熔炼成合金, 然后在氮气保护下1 200 ℃固溶处理2 h淬火。 将淬火后的合金线切割成片状, 经不同变形量轧制变形后在氮气中进行800 ℃下时效处理, 测量不同时效时间的HRA硬度。 用X射线衍射仪分析物相组成, Hitachi800型透射电镜分析微观结构。 试验所用粉末的品质参数如表1。

表1 原料粉末的品质参数

Tab.1 Properties of materials powders (mass fraction, %)

Powder |

W | Ni | Fe | O | C | S | d/μm |

W |

99.98 | 0.0006 | 0.001 | 0.079 | 0.0017 | 2.60 | |

Ni |

99.7 | 0.16 | 0.085 | 0.001 | 2.80 | ||

Fe |

99.8 | 0.13 | 0.0077 | 7.58 |

2结果与讨论

2.1预应变时效硬化规律

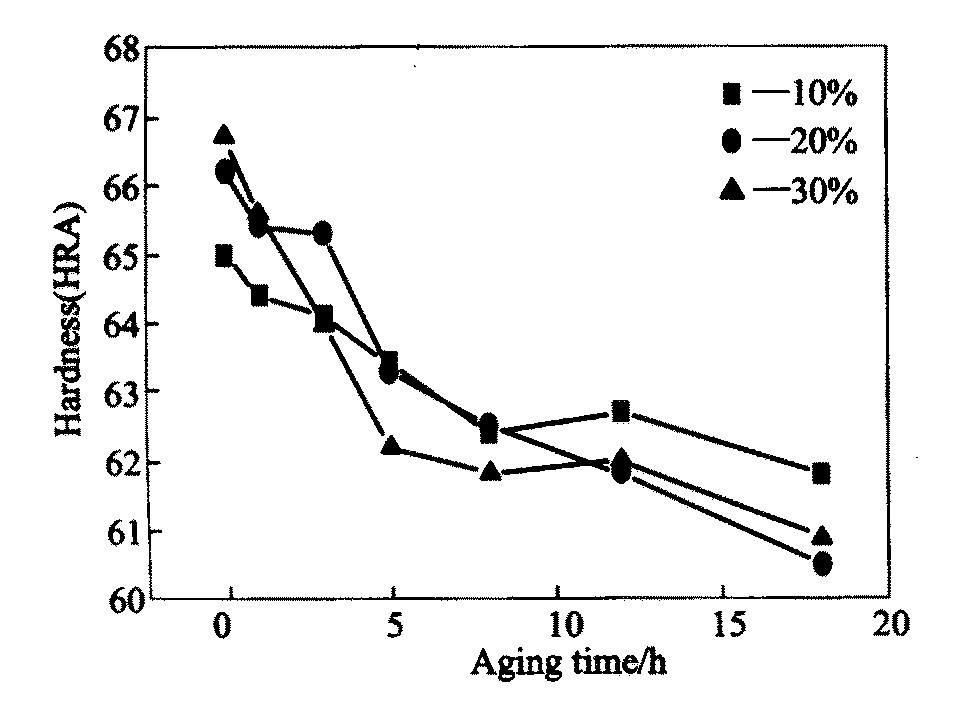

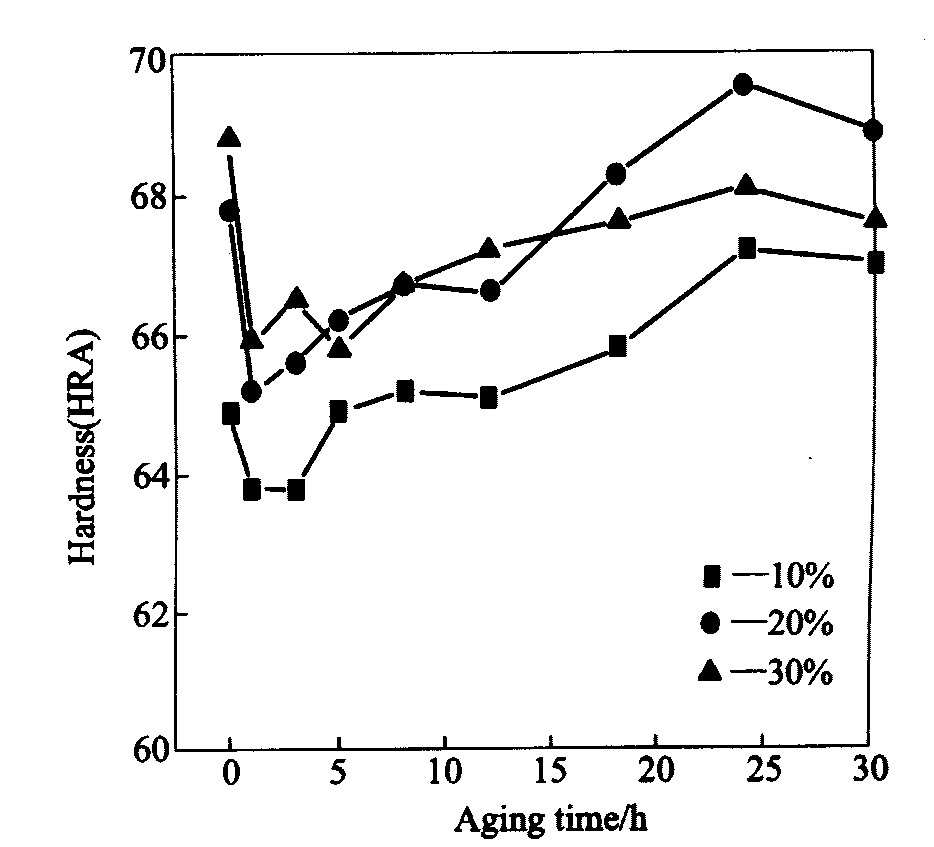

轧制变形量为10%, 20%和30%的3种A7/3合金的预应变时效硬度―时效时间曲线如图1所示。 由图1可见, 这3种变形量的A7/3合金的硬度变化趋势相同, 即硬度随时效时间延长而单调降低。 相同条件下A9/1合金的预应变时效硬度变化曲线如图2所示, 这3种变形量的A9/1合金的预应变时效硬化规律也相似, 在等温时效初期硬度下降, 1 h后降至最低点, 但此后随时效进程的继续, 硬度反而随时间延长逐渐提高, 在时效24 h左右达到硬度峰值, 对于10%和20%两种变形量的A9/1合金, 其预应变时效峰值硬度超过了变形强化后的硬度, 存在进一步硬化现象。

比较图1和图2发现, 时效前相同变形量的A7/3合金与A9/1合金的硬度相近, 但经时效处理后, 两种合金的硬度出现明显差异(尤其是时效3 h后): 相同时效时刻相同变形量的A9/1合金的硬度高于A7/3合金, 这种硬度差距随时效时间延长逐渐加大, 例如20%变形量的两种合金时效3 h硬度大致相等, 约为HRA65, 而时效18 h后, A9/1合金的硬度比A7/3高出约13%。 这两种合金硬度变化规律存在差异说明其时效机制不同, 也预示着其物相组成和组织结构有所差别。

图1 不同变形量A7/3合金预应变时效硬度变化曲线

Fig.1 Hardness of A7/3 alloy as function of aging time at different strain aging

图2 不同变形量A9/1合金预应变时效硬度变化曲线

Fig.2 Hardness of A9/1 alloy as function of aging time at different strain aging

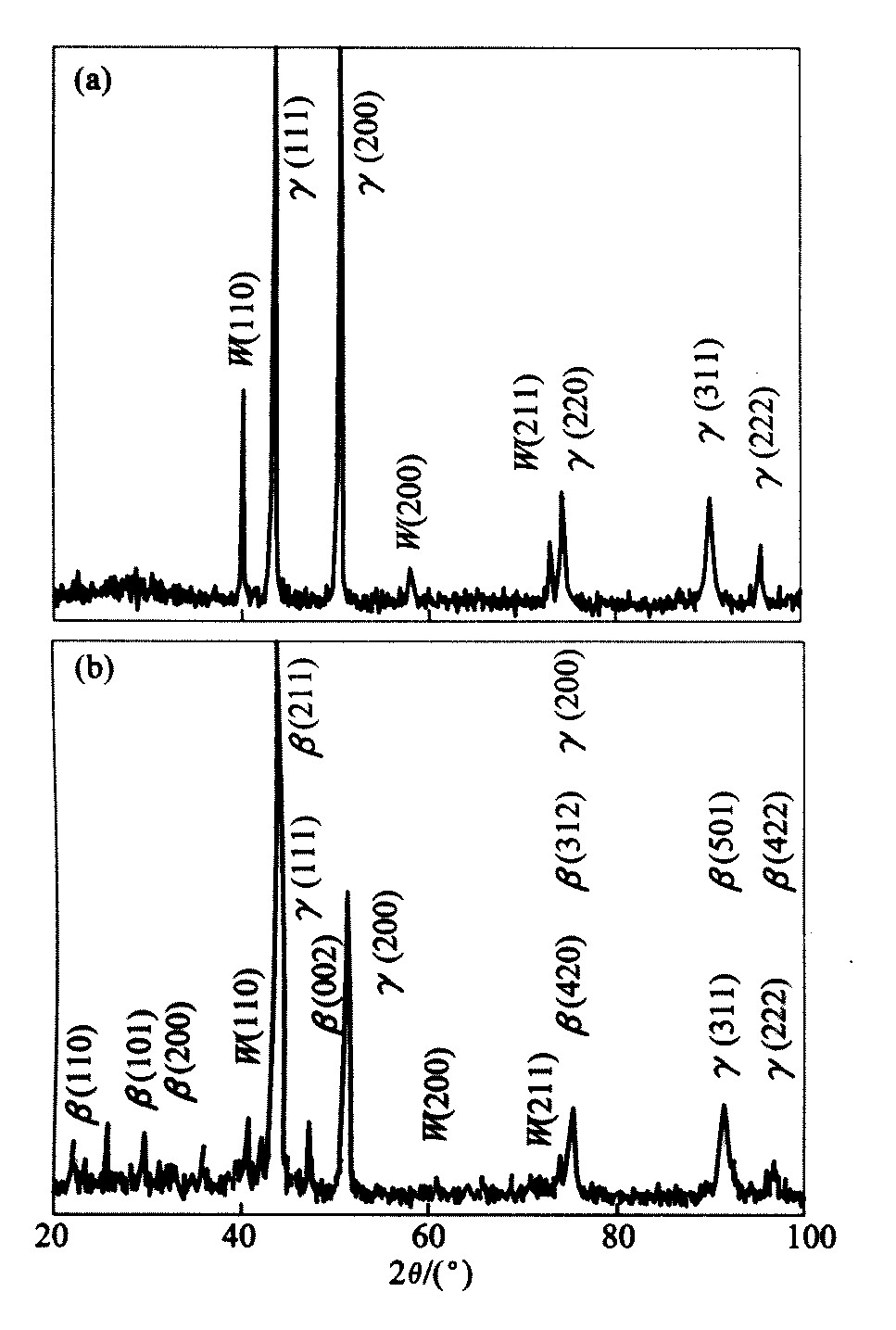

2.2物相组成

采用X射线衍射鉴定了20%变形量的这两种合金在时效18 h后的物相组成(见图3)。 由图3可知, A7/3合金的相组成是(W+γ), 有少量W相存在, 但没有发现第三相; A9/1合金的相组成为(W+β+γ), 除γ相和W相外还出现了β相。

理论上, 经过固溶淬火热处理和轧制变形后, 合金将得到固溶强化和变形强化, 组织中晶格畸变度增大并产生大量的结构缺陷, 如空位、 位错、 孪晶等。 在随后的800℃时效过程中, 部分过饱和的W原子将从γ中脱溶, 晶格畸变度降低, 使固溶强化效果减弱; 同时合金中由于淬火和变形加工引起的残余应力消除; 此外, 合金还将发生回复与再结晶, 使得缺陷密度逐渐降低, 变形强化的效果也被部分减弱。 在这些软化机制作用下合金硬度也将随之下降。 本研究中A7/3合金在整个预应变时效过程中以及A9/1合金在时效初期硬度下降都是这种软化机制作用的结果。 A9/1合金进一步时效时也必然存在这种软化机制, 但其硬度随时效时间延长反而提高的现象表明除这种软化机制外还有一种硬化机制。 X射线衍射分析结果表明这种硬化机制应该与β相析出有关。

图3 预应变时效W-Ni-Fe三元系合金X射线衍射图

Fig.3 X ray diffraction patterns of strain aging W-Ni-Fe ternary alloy (a)—Alloy A7/3 ; (b)—Alloy A9/1

2.3显微结构

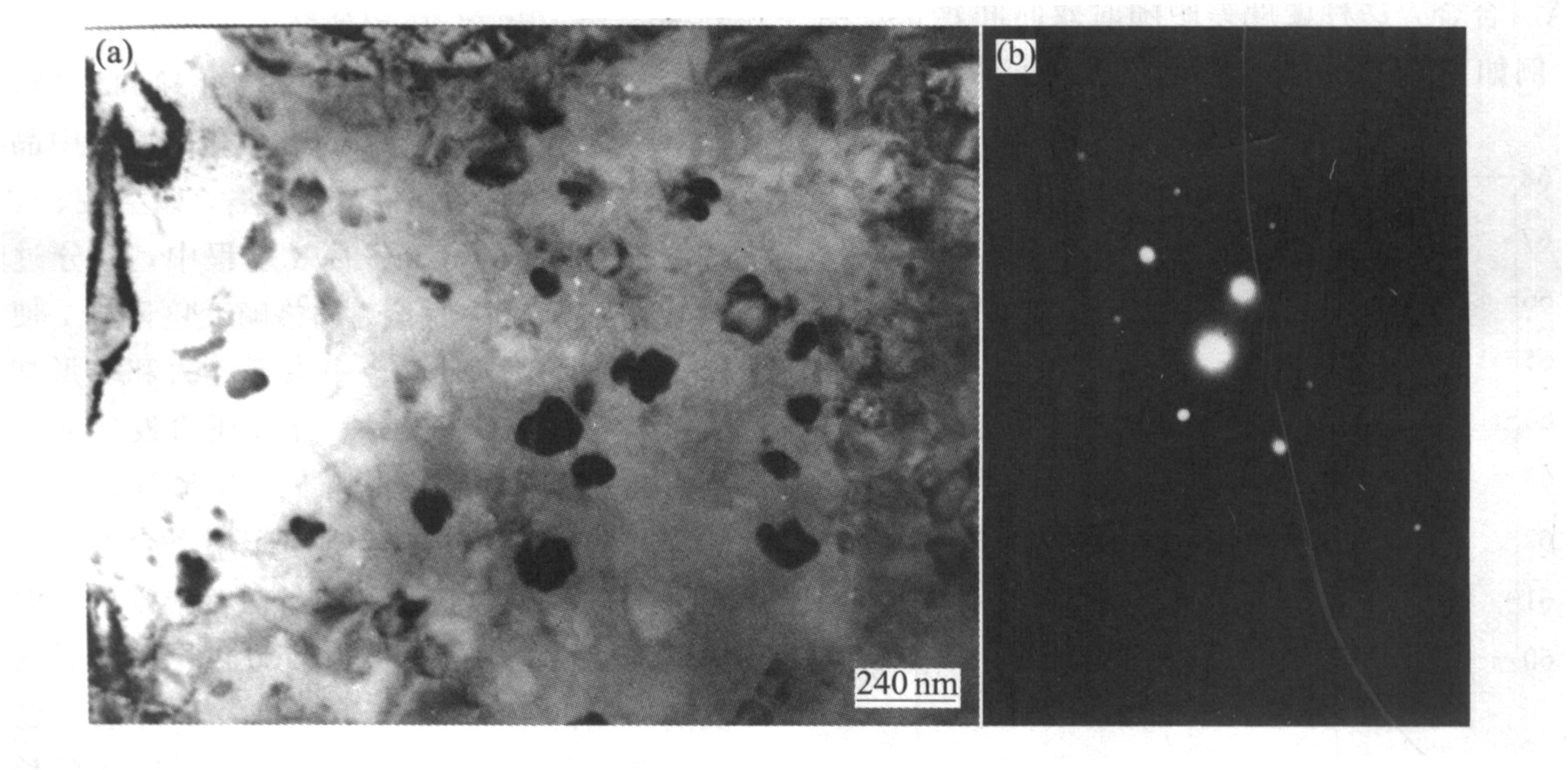

为进一步探讨两种合金时效表象行为的差别, 采用透射电子显微镜观察了其微观结构。 在A7/3合金预应变时效(20%变形量, 800℃时效18 h)试样的明暗场中均没有发现时效沉淀物。 图4所示是A9/1合金预应变时效(20%变形量, 800℃时效24 h)试样的明场像(图4(a))和沉淀物的衍射花样(图4(b)), 可见合金中的确有沉淀相析出, 尺寸约为100 nm, 呈弥散分布。 标定后发现这种析出相是β相, 晶带轴为

细小弥散的β相将引起沉淀强化, 使合金硬度提高。 时效初期, β相沉淀量尚少, 强化效果有限; 随时效时间延长, β相沉淀量逐渐增多, 对合金的弥散强化作用也越来越明显。 因此, A9/1合金时效过程存在两种硬度变化机制: 一种是固溶度降低、 残余应力消除和回复与再结晶引起软化, 另一种是β相沉淀导致弥散强化。 时效初期, 软化机制起主导作用, 引起硬度下降; 随时效继续进行, β相沉淀引起的弥散强化作用逐渐变为主导机制, 表现为硬度从初始时的降低转为逐渐升高, 两种合金在相同时刻的硬度差距也拉大, 且10%和20%变形量的A9/1合金的时效峰值硬度高于其变形强化后的硬度。

3结论

1)Ni与Fe质量比为7/3的W-Ni-Fe三元合金800 ℃下预应变时效时, 硬度随时效时间延长单调下降, 合金中没有发现时效析出相。 其硬度降低是合金的固溶强化作用减弱、 残余应力消除以及回复与再结晶软化机制作用的结果。

图4 A9/1合金预应变时效TEM照片(a)和沉淀物衍射花样(b)

Fig.4 TEM bright field image(a) and deposition diffraction pattern(b) for strain aging alloy A9/1

2)相同条件下, Ni与Fe质量比为9/1的W-Ni-Fe三元合金在时效初期硬度也降低, 但随后又逐步提高, 相同变形量和时效条件下, A9/1合金的硬度明显高于A7/3合金, 合金中析出了细小弥散的β沉淀相。

3)Ni与Fe质量比为9/1的W-Ni-Fe三元合金预应变时效过程中存在两种机制, 一种是固溶度降低、 残余应力消除以及回复与再结晶引起软化; 另一种是β相沉淀导致弥散强化。 两种机制联合作用使得这种合金的硬度时效时先降低后升高。

参考文献