爆炸喷涂WC-12%Co涂层的滑动磨损性能

王瑞雪, 刘 阳, 李 曙

(中国科学院 金属研究所, 沈阳 110016)

摘 要:

采用爆炸喷涂技术制备纳米和普通WC-12%Co涂层, 用往复试验机对涂层的干滑动磨损性能进行了研究, 分析了涂层磨损前后的形貌、 结构及成分变化。 结果表明: 相同的喷涂条件下, WC-12%Co纳米涂层比普通涂层结构均匀、 致密, 但碳化物分解严重。 尽管纳米涂层与普通涂层具有相近的硬度, 但普通涂层的耐磨性优于纳米涂层, 尤其是在重载条件下。 普通涂层的磨损机制为微切削; 纳米涂层在轻载(10N)下, 以塑性变形为主要磨损机制, 随载荷增加至30N, 纳米WC粒子不能起到阻抗陶瓷球对磨副的磨削作用, 而是随粘结相一起被去除, 同时由于纳米涂层脱碳导致的层间结合薄弱, 在滑动磨损中易发生成片剥落, 耐磨性大幅下降。

关键词: 爆炸喷涂; WC-12Co; 纳米涂层; 耐磨性 中图分类号: TG115.5

文献标识码: A

Sliding wear resistance of detonation-gun sprayed WC-12%Co coatings

WANG Rui-xue, LIU Yang, LI Shu

(Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

Abstract: WC-12%Co coatings were deposited by detonation-gun spraying with nano composite and conventional powder feedstock. The sliding wear resistance of the coatings was investigated using reciprocating tester under dry sliding wear conditions. The morphology, microstructure and composition change were analyzed. The results show that nanostructured coatings have more homogeneous and denser microstructure than their conventional counterparts under the identical spraying conditions, in spite of more decomposition of carbide in nano composite powders. The wear resistance of the conventional coatings is better than that of nanostructured coatings in the same microhardness level, especially at the higher load. The wear mechanism of conventional coatings is microcutting. Concerning nanostructured WC-Co coatings, the wear is dominated by the plastic deformation under load of 10N. With increasing the applied load, nano WC particles as anti-wear phase are removed from the coating surface together with the binder phase. In addition, there is delamination removal at weak interface due to decarburization. The two reasons above lead to lower wear resistance of nanostructured coatings at the higher load.

Key words: detonation-gun spraying; WC-12%Co; nanostructured coating; wear resistance

纳米涂层是纳米材料应用的重要途径, 利用纳米化改善涂层性能已成为近年来热喷涂研究的热点[1]。 在纳米涂层中, 纳米结构WC-Co涂层备受关注[2-6], 已有多种方法用于制备热喷涂纳米WC-Co涂层, 其中研究最多的是HVOF法[3, 7]。 目前, 对于纳米WC-Co涂层的性能是否优于相应的普通涂层, 研究上存在两种截然相反的观点。 Kear和McCandlish[8]证明纳米结构WC-23%Co涂层比同样成分的普通涂层具有更高的硬度; He等[9]证明用机械研磨法制粉和HVOF法制备的纳米WC-12%Co涂层与相应的普通涂层比较, 显示出更高的耐压痕破裂性。 一般报道把这些性能的提高归因于晶粒(粒子)尺寸的减小。 Usmani和Sampath[2] 以及Stewart等[3]则认为由于纳米WC粉末比表面积大的特点, 使其脱碳倾向增大, 从而导致其滑动磨损和耐磨粒磨损性能变差。

作为一种制备优质涂层的工艺, 爆炸喷涂具有颗粒飞行速度高、 动能大、 与基体结合好、 涂层致密、 气孔率小等特点。 有报道爆炸喷涂制备的普通WC-Co涂层比HVOF法制备的涂层具有更高的硬度和耐冲蚀性[10]。 但迄今尚未见到关于爆炸喷涂法制备纳米WC-Co涂层滑动磨损行为的研究。

本文作者在不同氧气与燃气比例条件下, 采用爆炸喷涂方法制备了纳米WC-12%Co涂层。 为了对比研究, 同时制备了相同成分的普通WC-Co涂层。 研究了两类涂层的显微结构和滑动磨损行为, 并对磨损机制作了初步探讨。

1 实验

爆炸喷涂采用的WC-12%Co纳米复合粉(以下简称为纳米粉), 其WC平均晶粒尺寸为60nm, 经用雾化造粒后喷涂粉末粒子的尺寸为10~60μm。 普通粗晶WC-12%Co粉(以下简称为普通粉), 粒度为小于50μm。 采用不锈钢作为基材, 其尺寸为35mm×20mm×3mm。

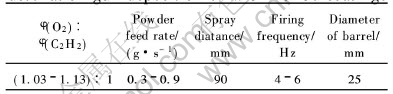

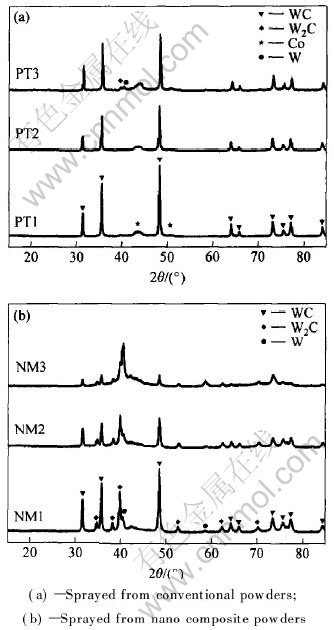

爆炸喷涂设备采用俄罗斯产“Ob”型爆炸喷涂系统, 乙炔为爆炸气体, 载体气为氮气。 喷涂前, 不锈钢基材表面用棕刚玉(710μm)进行喷砂处理, 随后试样被安装在与喷枪轴线垂直并可水平移动调节的样品台上, 立即进行爆炸喷涂。 喷涂工艺参数见表1和表2。 表2中样品编号“NM”代表纳米涂层, “PT”代表普通涂层。 涂层厚度约200μm。

采用日本岛津SHIMADZU型显微硬度计测量涂层截面显微硬度。 具体测试条件为载荷0.2N, 保压时间10s。 表2中所列显微硬度值为40个随机测量点读数的平均值。

涂层的磨损试验在往复试验机上进行, 对磨副为d6.5mm Si3N4陶瓷球。 实验条件: 往复滑动速率54r/min, 往复滑动振幅26mm, 载荷分别为10N和30N, 试验时间为3.5h, 无润滑。 磨损试验前将涂层表面用砂纸打磨到1000#。 滑动磨损试验后用2201型表面形貌仪测量磨痕的截面积, 并据此计算体积损失, 定义单位滑动距离的体积损失为磨损率。

采用Rigaku D/max-2500PC X射线衍射仪(Cu Kα)确定涂层的相组成, 在JEOL6301型扫描电镜(SEM)下观察涂层表面、 磨痕和磨屑的形貌, 配合EDS能谱分析涂层磨损前后的成分变化。

表1 爆炸喷涂工艺参数

Table 1 Spraying parameters employed for detonation-gun deposition of WC-12%Co coatings

表2 不同载荷下涂层的显微硬度和磨损率

Table 2 Microhardness and

wear rates of coatings at two loads

2 结果与讨论

2.1 涂层的组织及结构

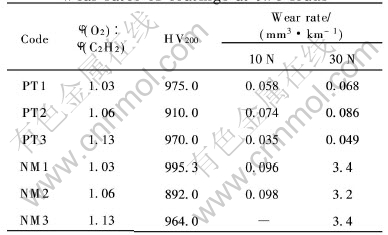

图1所示为普通粉及纳米粉爆炸喷涂制备的WC-12%Co涂层的横截面形貌。 由图1(a)可以清晰地观察到外形不规则的WC晶粒, 其尺寸为2~10μm。 涂层中还存在具有典型热喷涂层特征的条状组织, 这是颗粒在喷涂过程中被加热至半熔化状态并与基材高速碰撞后形成的。 图1(b)所示为纳米粉爆炸喷涂层的扫描电镜照片, 与图1(a)比较可以发现, 其组织更加均匀、 致密, WC晶粒细小。

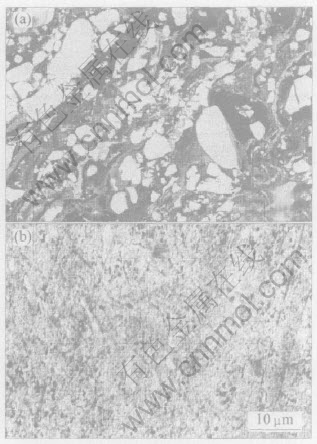

图2所示为2种粉末在3种氧气与燃气比条件下爆炸喷涂得到的WC-12%Co涂层的X射线衍射谱。 可以看出, 纳米粉喷涂的涂层中, 除了含有WC相外, 还有较多的W2C和W相; 而普通粉制备的涂层中W2C和W相很少。 这种趋势与一些文献报道的结果相一致[11-13], 即随着原料粉中WC粒子尺寸的减小, 比表面积增大, 反应活性增加, 导致热喷涂过程中WC相分解程度增加。 此外, 纳米粉喷涂层的XRD谱在2θ为35°~48°之间有明显的宽化出现, 可归因于非晶/纳米晶相的形成[14]。

图1 普通和纳米WC-12%Co涂层截面形貌

Fig.1 Cross-section morphologies of sample sprayed from conventional powders(a) and WC-12Co nano composite powders(b)

图2 WC-12%Co普通涂层和纳米涂层的X射线衍射谱

Fig.2 XRD patterns of different WC-12%Co coatings

2.2 涂层的干滑动磨损率

在干滑动磨损试验中, 测量2种载荷下各涂层的磨损率, 数据见表2。

可以看出, 10N载荷下, 纳米WC-12%Co涂层的磨损率与普通涂层相当。 随着载荷增加到30N, 普通涂层的磨损率只略有增加, 仍保持着较好的耐磨性, 而纳米涂层的磨损率却大幅增加, 材料流失严重, 耐磨性显著降低。

2.3 磨损机制的探讨

2.3.1 磨痕形貌的观察

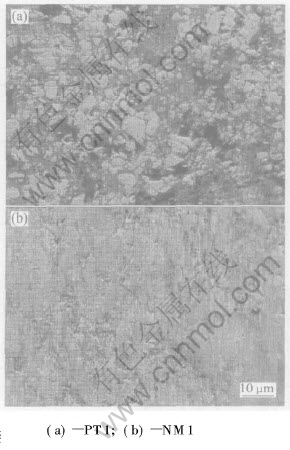

在本试验的干滑动磨损过程中, Si3N4陶瓷球的硬度较高, 可以磨削WC颗粒和粘结相, 微切削是其主要的磨损机制。 图3所示为10N载荷下普通涂层和纳米涂层的磨痕形貌。 由图3(a)可以看出, 硬质相WC周围的粘结相被部分去除, WC颗粒突出于表面承担载荷, 表面颗粒有被反复磨削的痕迹。 图3(b)显示纳米涂层磨痕表面有沿滑动方向形成的塑性流动迹象, 但没有粘着和擦伤, 说明纳米涂层在轻载下有一定的抗滑动磨损能力。

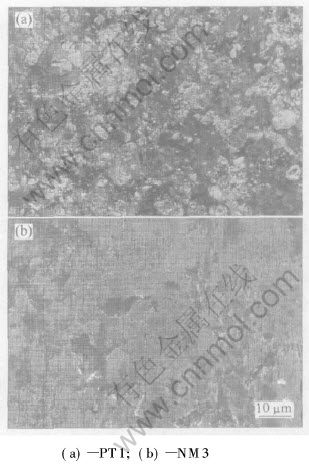

图4所示为30N载荷下2种涂层的磨痕形貌。 30N时普通涂层的磨损仍然是粘结相去除和WC颗粒被磨削造成的材料流失, 见图4(a), 与10N载荷下相比, 磨损机制没有发生变化, 只是磨损程度略有增加。 而纳米涂层在30N的载荷下, 硬质相不足以承载, 涂层塑性变形严重, 纳米WC粒子和粘结相一起被磨削掉, 此外, 纳米涂层的磨痕中还有片状剥落留下的痕迹, 如图4(b)所示, 这些都导致纳米涂层的磨损率大幅增加。

2.3.2 磨屑形貌

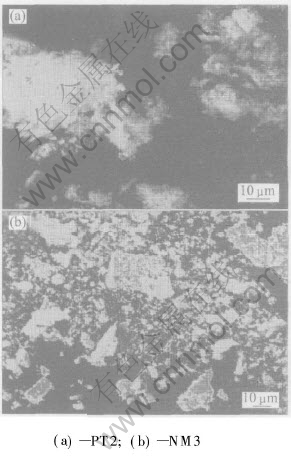

图5所示为两种涂层30N载荷时的磨屑形貌。 通过观察发现, 普通涂层的磨屑细小, 呈团雾状, 见图5(a), 证明为多次磨损逐渐形成。 纳米涂层的磨屑中既有团雾状的, 还有相当多的磨屑呈光滑片状, 见图5(b), 表明是在一次磨削过程中产生的。

2.3.3 涂层表面和磨痕EDS成分分析

对涂层表面和磨痕进行EDS成分分析, 结果如图6所示。 图6(a)所示为PT3涂层表面、 10N

图3 10N载荷下普通WC-12%Co涂层和纳米WC-12%Co涂层的磨痕形貌

Fig.3 SEM micrographs of worn surface of sample at load of 10N

图4 30N载荷下普通WC-12%Co涂层和纳米WC-12%Co涂层的磨痕形貌

Fig.4 SEM micrographs of worn surface of sample at load of 30N

图5 30N载荷下普通WC-12%Co涂层和纳米WC-12%Co涂层的磨屑形貌

Fig.5 SEM micrograph of wear debris of sample at load of 30N

和30N载荷下磨痕的EDS谱。 由图6中W与Co峰的相对强弱可以清楚地看出, 磨损试验后, 磨痕中W/Co比增加, 而且随着载荷的增加, 这个比值变大。 据此推测, 本试验中普通涂层的材料流失主要以粘结相去除为主, 载荷的增加只是进一步增加了粘结相的去除。 图6(b)给出的是纳米涂层NM2表面和30N载荷下磨痕的EDS谱。 由图中可知, 磨痕中W/Co比与原喷涂表面的W/Co比相近, 可以证明纳米WC粒子并没有起到承载和阻抗陶瓷球磨削的作用, 而是随粘结相一起被去除, 导致磨损率大幅上升。

图6 涂层表面与磨痕的EDS成分分析

Fig.6 EDS analysis of as-sprayed surface and wear scar

2.4 脱碳的影响

材料的滑动磨损率一般与硬度相关。 根据Rabinowicz[15]的研究, 单位滑动距离内的磨损量与施加的载荷成正比, 与材料的硬度成反比。 本文中纳米涂层的显微硬度与普通涂层的相近, 其耐磨性应该相当。 然而, 对于热喷涂层来说, 其滑动磨损率还取决于涂层的层间结合。 由于喷涂过程中纳米尺度WC颗粒脱碳倾向严重, 导致层间结合薄弱。 轻载时纳米涂层尚能以塑性变形来抵抗陶瓷球对涂层的磨削; 重载时, 则易于发生纳米粒子和粘结相共同脱落, 而且在层间有片状剥落的磨屑出现, 导致耐磨性下降。

综上所述, 欲将爆炸喷涂方法应用于纳米结构WC-Co涂层的制备, 必须严格控制喷涂工艺和条件, 才有可能获得性能改善的涂层。 关于爆炸喷涂参数(如喷涂距离、 氧气-燃气比等)对涂层结构和耐磨性的影响, 将另外撰文讨论。

REFERENCES

[1]丁传贤. 纳米涂层材料及其摩擦学性能[A]. 全国材料磨损与润滑学术研讨会报告集[C]. 兰州: 固体润滑国家重点实验室, 2003. 1-9.

DING Chuan-xian. Nanostructured coatings and their tribological performance[A]. Proceedings of National Symposium on Wear and Lubrication of Materials[C]. Lanzhou: State Key Laboratory of Solid Lubrication, 2003. 1-9.

[2]Usmani S, Sampath S, Houck D L, et al. Effect of carbide grain size on the sliding and abrasive wear behavior of thermally sprayed WC-Co coatings[J]. Tribology Transactions, 1997, 40(3): 470-478.

[3]Stewart D A, Shipway P H, McCartney D G. Abrasive wear behaviour of conventional and nanocomposite HVOF-sprayed WC-Co coatings[J]. Wear, 1999, 225-229: 789-798.

[4]Qiao Y F, Liu Y R, Fischer T E. Sliding and abrasive wear resistance of thermal-sprayed WC-Co coatings[J]. Journal of Thermal Spray Technology, 2001, 10(1): 118-125.

[5]Skandan G, Yao R, Sadangi R, et al. Multimodal coatings: A new concept in thermal spraying[J]. Journal of Thermal Spray Technology, 2000, 9(3): 329-331.

[6]Dent A H, DePalo S, Sampath S. Examination of the wear properties of HVOF sprayed nanostructured and conventional WC-Co cerments with different binder phase contents[J]. Journal of Thermal Spray Technology, 2002, 11(4): 551-558.

[7]Yang Q Q, Senda T, Ohmori A. Effect of carbide grain size on microstructure and sliding wear behavior of HVOF-sprayed WC-12%Co coatings[J]. Wear, 2003, 254(1-2): 23-34.

[8]Kear B H, McCandlish L E. Chemical processing and properties of nanostructured WC-Co materials[J]. Nanostructured Materials, 1993, 3: 19-30.

[9]He J, Ice M, Lavernia E J. Synthesis of nanostructured Cr3C2-25(Ni20Cr) coatings[J]. Metallurgical and Materials Transactions A, 2000, 31A(2): 555-564.

[10]Murthy J K N, Rao D S, Venkataraman B. Effect of grinding on the erosion behaviour of a WC-Co-Cr coating deposited by HVOF and detonation gun spray processes[J]. Wear, 2001, 249(7): 592-600.

[11]Karimi A, Verdon C, Barbezat G. Microstructure and hydroabrasive wear behaviour of high velocity oxy-fuel thermally sprayed WC-Co(Cr) coatings[J]. Surface & Coatings Technology, 1993, 57 (1): 81-89.

[12]Lovelock H L D. Powder/processing/structure relationships in WC-Co thermal spray coatings: A review of the published literature[J]. Journal of Thermal Spray Technology, 1998, 7(3): 357-373.

[13]Ramnath V, Jayaraman N. Characterization and wear performance of plasma sprayed WC-Co coatings[J]. Materials Science and Technology, 1989, 5: 382-388.

[14]Usmani S, Sampath S, Herman H. Thermal Spray Processing of nanoscale materials—a conference report with extended abstracts[J]. Journal of Thermal Spray Technology, 1998, 7(3): 429-430.

[15]刘家浚. 材料磨损原理及其耐磨性[M]. 北京: 清华大学出版社, 1993.

LIU Jia-jun. Wear mechanism and resistance of materials[M]. Beijing: Tsinghua University Press, 1993.

基金项目: 国家自然科学基金资助项目(50475159)

收稿日期: 2005-07-15; 修订日期: 2005-08-20

作者简介: 王瑞雪(1977-), 女, 博士研究生

通讯作者: 李 曙, 研究员; 电话: 024-23971778; E-mail: shuli@imr.ac.cn