DOI: 10.11817/j.issn.1672-7207.2017.09.010

板材小圆角柔性成形机理

郎利辉1, 2,王耀1,张泉达1,孙志莹1,张淳3

(1. 北京航空航天大学 机械工程及自动化学院,北京,100191;

2. 北京航空航天大学 先进航空发动机协同创新中心,北京,100191;

3. 天津市天锻压力机有限公司,天津,301700)

摘 要:

圆角特征的试件,提出一种2道次大圆角变小圆角的柔性成形方法。根据试件贴模过程中与模具相切位置的不同,首先分析第2道次成形过程中2种贴模方式的优劣,给出影响凸凹小圆角贴模过程的流料方式及直壁区的应力状态,并通过理论分析给出第1道次成形合适的凸凹圆角的计算公式。研究结果表明:贴模方式2更有利于小圆角的成形,是凸凹小圆角的较好成形方式。

关键词:

中图分类号:TG394 文献标志码:A 文章编号:1672-7207(2017)09-2324-07

Mechanism research on sheet flexible forming with small round corner

LANG Lihui1, 2, WANG Yao1, ZHANG Quanda1, SUN Zhiying1, ZHANG Chun3

(1. School of Mechanical Engineering and Automation, Beihang University, Beijing 100191, China;

2. Collaborative Innovation Center of Advanced Aero-Engine, Beihang University, Beijing 100191, China;

3. Tianjin Tianduan Press Co. Ltd, Tianjin 301700, China)

Abstract: A new flexible forming method, which cnages the round corner radius from big values to small ones by two steps, was proposed for the specimen with local small round corner radius. Depending on different tangent positions between the specimen and the die, two kinds of forming modes in the second step were analyzed firstly. The material flow modes which had influence on the forming of small convex and concave round corner and the stress state of straight wall area were both presented. Meanwhile, the calculation formulas for the suitable convex and concave round corner in the first step were also given by theoretical analysis. The results show that forming mode 2 is more beneficial for the formation of small round corner and is a good method for the formation of small convex and concave round corner.

Key words: sheet metal; local feature; small convex and concave round corner; forming mode; flexible forming

近年来,随着对产品在极端条件下运行性能要求的不断提高,越来越多的薄壁、具有复杂曲面及局部小特征和极小圆角的板材零件被广泛应用于航空、航天及汽车等制造领域。小圆角半径通常仅为1~3倍料厚,并且成形零件表面不得有任何划伤,这进一步增加了制造难度,给成形制造带来了较大困难:因此,在复杂形状薄壁构件制造中,对于局部小特征和极小圆角的精密塑性成形成为研究热点。同时,该技术也是先进塑性加工技术发展方向之一[1-5]。板材零件局部小圆角可以分为2种,即凸圆角和凹圆角。小凸圆角成形时,板料在凸模压力作用下发生弯曲,凸圆角区坯料因受到拉力和弯曲应力的综合作用,壁厚严重减小,极易出现破裂现象,很难一次成形。小凹圆角成形时,由于成形中直壁区有较大的摩擦力,会导致直壁区与凹圆角区过渡处坯料壁厚减小剧烈甚至开裂。若采用液压柔性成形,虽对零件表面起到很好的保护作用,但凹圆角区所需成形内压力远远大于其他区域所需的内压力,并且高压下小凹圆角只能靠坯料减薄填充成形,很难完全贴模[6-10]。因此,如何精准成形凸凹小圆角成为复杂形状薄壁构件成形中的关键问题[11]。对于局部小圆角特征的成形,研究多集中于管材内高压成形。赵长财等[12]基于方形模具管材内高压胀形,提出考虑管材与模具间滑动摩擦的力学模型,在理论上证明成形圆角半径存在最小极限值,并给出了理论计算公式。刘刚等[13]进行矩形截面圆角部位内高压成形的应力分布和变形机理分析,揭示了直壁和圆角过渡区壁厚减小及开裂的力学机理,对内高压成形零件设计和工艺设计具有指导意义。SONGMENE[14]研究了圆角成形过程中的摩擦因素,分析了其对破裂位置和破裂压力的影响。CHEN等[15]基于Abaqus软件,采用实体单元建立了方形截面内高压圆角填充成形的有限元模型,研究了摩擦对圆角成形过程的影响规律。KRIDLI等[16]研究了管坯厚度、加工硬化指数、模具圆角半径对圆角填充过程的影响规律。对于板材类零件的小圆角成形,目前的研究报道则较少。KONG等[17]利用双面加压充液成形方法,成形带有局部小圆角特征的航空薄壁波纹板件。这种新的成形工艺能够充分发挥材料的变形能力,使波纹板各局部小特征的形变趋于平均,有效避免了破裂失效。本文作者在已有的研究基础上,提出一种新的板材局部小圆角成形方法。该方法在成形顶部凸圆角的同时,通过凸圆角区材料的聚集流动,对底部凹圆角的成形也起到了有利的支持作用。通过分析新的小圆角成形机理,并与试验结果进行对比,证明了该方法的适用性。

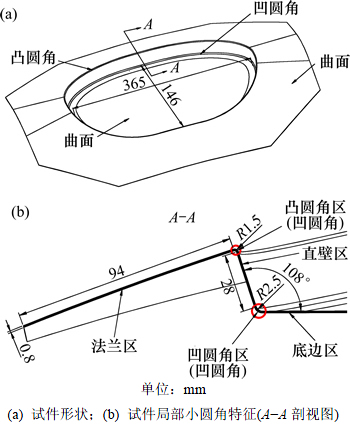

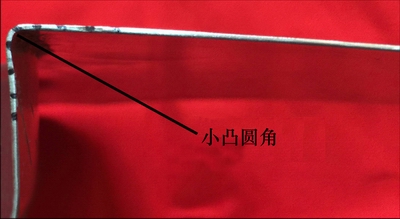

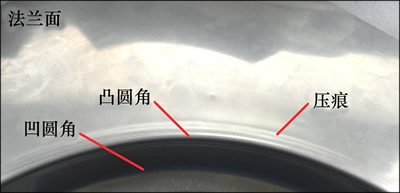

1 小圆角特征描述

小圆角特征及尺寸如图1所示。试件壁厚为0.8 mm,材料为不锈钢SUS321,力学性能如表1所示。凸圆角半径仅为1.5 mm,为1.87倍料厚;凹圆角半径为2.5 mm,为3.13倍料厚,这2个圆角均为较小圆角。整个试件可以划分为5个区域,即法兰区、凸圆角区、直壁区、凹圆角区和底边区。法兰区为曲率较小的多曲率曲面,宽度为94 mm,直壁区深度约为28 mm,与底边夹角为108°。底边区也为曲面,形状近似于椭圆形,长轴长度约为365 mm,短轴长度约为146 mm。试件表面质量要求很高,不得有任何明显的划痕,并且壁厚减小率不得大于10%,因此,传统刚模成形很难满足成形要求。从试件的结构特点及成形要求方面均可以看出,对于凸凹小圆角的精准成形及所选用的柔性成形工艺都是该试件成形的关键。

图1 试件的小圆角特征及其尺寸

Fig. 1 Feature and dimension of small round corner of specimen

表1 不锈钢SUS321板材力学性能

Table 1 Mechanical properties for stainless steel SUS321

2 小圆角成形工艺及其机理

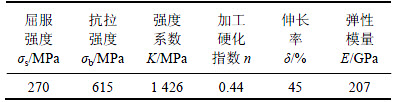

2.1 成形设备与工艺方案

试验设备如图2所示,为4 500 t板材充液成形机。该设备通过比例溢流阀控制液室压力,最大液室压力可达100 MPa。设备主缸公称压力为41 MN,压边缸公称压力为4 MN,工作台面长×宽为2 300 mm×1 800 mm。设备液压传动系统是由能量转换装置(包括油缸、电机、泵等)、能量调节控制装置(包括控制阀集成块、先导阀、各种压力阀、方向阀、流量阀等)、辅助装置(包括油箱、加热及冷却系统、循环过滤系统、管路)及液压附件(如滤油器、法兰、接头、压力表、液位计压力表、滤油器、管路等)等组成,借助电气系统控制完成各种动作的循环。设有独立的电气控制箱和操纵台,电气控制系统采用PLC (Programmable Logic Controller,可编程逻辑控制器)控制,可完成整机全部功能按钮集中操作。

图2 4 500 t板材充液成形设备示意图

Fig. 2 Diagram of 4 500 t sheet hydroforming equipment

对于该试件的成形,若采用普通刚性模成形,则极易对零件表面造成划伤,而且为了保证壁厚减小率,需进行至少2道次以上的成形及整形工序。若采用聚氨酯成形,则成形过程聚氨酯橡胶需不断保压,效率较低,并且零件小圆角特征不易成形,因此,引入高压流体介质成形,坯料在高压液体均布载荷作用下变形均匀,可达到较好的成形效果[18-20]。

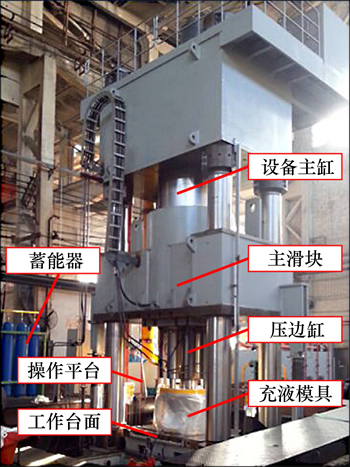

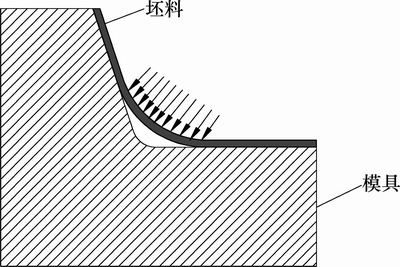

为探索适合于小圆角特征的成形工艺,首先直接进行1道次液压成形,试验结果如图3所示。由图3可知:凸圆角处发生破裂。从裂口的形貌特征可以看出:裂纹为拉伸剪切复合型,是在高压液体产生的拉应力和小圆角的剪切应力的综合作用下产生的。对试件凸圆角未破裂处进行剖切,剖面图如图4所示。经测量,成形凸圆角半径为2.1 mm,比试件实际圆角半径大40%。对于凹圆角,也未能完全贴模(液压成形的贴模过程见图5),这是因为凹圆角完全贴模需要很大的局部液压力,这将导致整个液室压力增加,设备吨位增大。此外,在很大的液室压力下,凹圆角两侧已贴模的直壁部分很难向凹圆角区补料,只能靠圆角区坯料自身的壁厚减小贴靠模具,极易发生壁厚过度减小甚至破裂,因此,很难满足试件的壁厚减小率要求。

图3 1道次液压成形试件

Fig. 3 Hydroforming specimen by only one step

图4 小凸圆角剖面图

Fig. 4 Sectional view of small convex round corner

图5 液压成形凹圆角区贴模过程示意图

Fig. 5 Diagram of forming process of concave round corner area by hydroforming

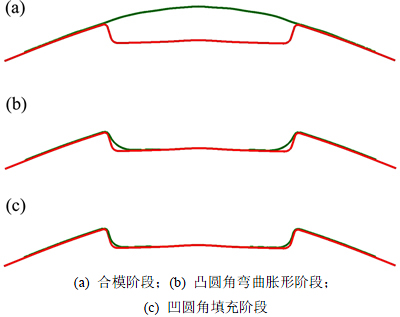

根据上述分析,对于凸凹小圆角特征的精准成形很难1道次完成,故采用2道次,大圆角变小圆角方式:第1道次先成形的圆角大一些,以便材料容易流入,避免破裂缺陷,成形方式采用液压成形,成形过程示意图如图6所示。由图6可知:第1道次液压成形过程可分为合模阶段(图6(a))、凸圆角弯曲胀形阶段(图6(b))和凹圆角填充阶段(图6(c));第2道次进一步整形,缩小圆角,达到精准成形效果。由于凹圆角区近乎纯胀形的贴模方式(见图5)不利于小凹圆角成形,故第2道次采用带有橡皮垫的刚模成形,其中橡皮垫材质为5 mm的聚氨酯橡胶,显微硬度(HA)为80。成形前,将橡皮垫放置在板料上,在刚性凸模的作用下与板料一起变形,对板料表面起到保护作用。同时,由于橡皮垫硬度较硬,可以通过传递刚性凸模力将凸凹小圆角成形出来。这种2道次成形方案既可以发挥液压成形坯料变形均匀的优点,又可以发挥刚性模(带有橡皮垫)成形小圆角的优势,同时对试件表面质量没有任何影响,是较好的成形选择。

图6 第1道次液压成形过程示意图

Fig. 6 Diagrams of hydroforming process in the first step

2.2 小圆角成形机理

对于这种2道次成形工艺,成形的关键在于确定第1道次凸凹圆角和第2道次圆角的贴模方式。

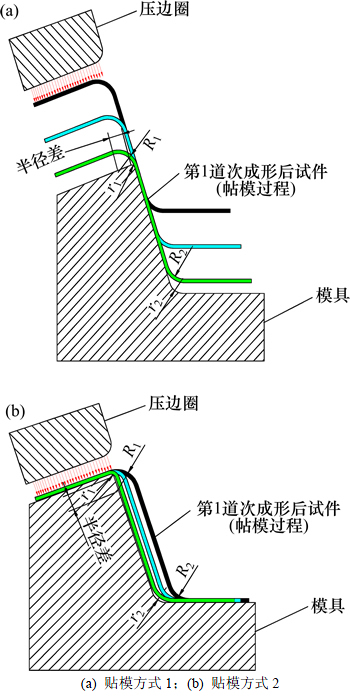

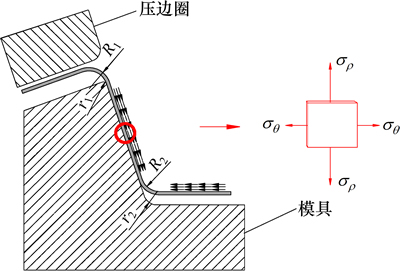

首先,分析本文所提出的第2道次中2种大圆角变小圆角贴模方式。贴模过程如图7所示(其中,R1和R2分别为第1道次成形凸凹圆角半径,r1和r2为最终要成形的凸凹小圆角半径)。方式1和方式2的不同之处在于贴模过程中试件与模具的相切位置不同。

对于方式1,其相切位置在直壁区。由于r1很小,在成形过程中,R1圆角上半段的大部分均位于凹模法兰区,随着压边圈首先下行合模,该部分最终成为试件法兰部分;而后凸模下行,R1圆角下半段很小的部分在凸模作用下参与后续变形。贴模方式1的缺陷之一是在试件法兰区出现压痕(见图8),这是由预成形试件R1圆角和其法兰直壁相切位置被压边圈压制所造成的。图9所示为贴模方式1直壁区应力状态及小凹圆角成形补料方式。随着变形的进行,直壁区逐渐贴模,由于凸圆角区(R1)仅有很小部分参与直壁区变形,导致直壁区径向拉应力增大,壁厚减小加剧。同时,在成形角r2时,直壁区对凹圆角区的补料量不足,导致凹圆角r2的壁厚减小较大。对于凹圆角r2的成形,相比液压填充方式,方式1虽存在直壁区向凹圆角区流料不足的问题,但也可以起到少量补料作用,将小凹圆角成形。

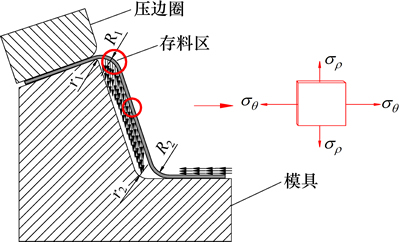

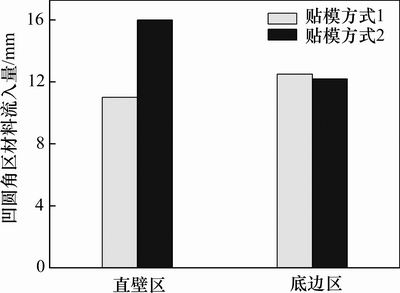

对于方式2,试件贴模过程与模具的相切位置在法兰区,不会在试件表面造成压痕,提高了成形质量。从图7可以看出:贴模方式2预成形试件周向尺寸比凹模周向尺寸小一个凸圆角半径差(R1-r1)。这就要求第1道次成形的凸圆角R1不能太大,若太大将导致半径差(R1-r1)增大,周向应变增大,试件壁厚减小严重。R1的最佳值应为第1道次不破裂时的最小圆角。方式2的凸圆角贴模形式为凸模侧向挤压拉伸复合成形。在凸模侧向力和拉伸力的综合作用下,坯料斜向下运动,在凸圆角区形成1个存料区(见图10),可为后续凹圆角r2的成形补充坯料,有利于r2成形。随着变形的进行,直壁区逐渐贴模。直壁区应力状态及向凹圆角区的流料方式如图10所示。由于凸圆角存料区的存在,使直壁区流料充足,对凹圆角的补料也很充分。数值模拟得到2种贴模方式下直壁区和底边区向凹圆角区的流料量对比,如图11所示。另外,由于周向应力增加,直壁区材料变形更加均匀,成形性更好。对于凹圆角r2的成形,相比贴模方式1,贴模方式2的成形过程中凹圆角区的材料流入量更充分,使凹圆角区的壁厚分布更加均匀,成形效果更好。

图7 第2道次大圆角变小圆角贴模方式示意图

Fig. 7 Diagram of forming modes of round corner radius from big values to small ones in the second step

图8 贴模方式1法兰区缺陷示意图

Fig. 8 Diagram of defect in flange area by forming mode 1

图9 贴模方式1直壁区应力状态及小凹圆角成形补料方式

Fig. 9 Stress state of straight wall area and material feed mode to form small concave round corner of forming mode 1

图10 贴模方式2直壁区应力状态及小凹圆角成形补料方式

Fig. 10 Stress state of straight wall area and material feed mode to form small concave round corner of forming mode 2

图11 2种方式下凹圆角区材料流入量对比

Fig. 11 Comparison of material inflow amount of concave round corner area under the two forming modes

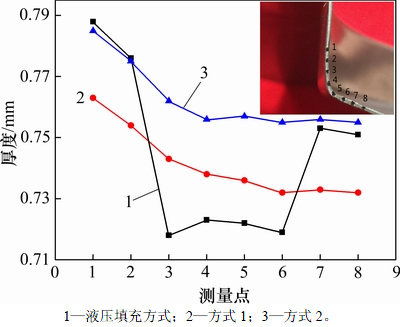

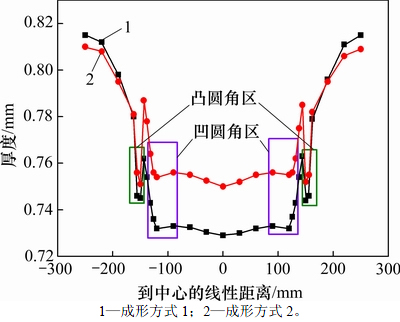

3种贴模方式(包括液压填充方式)下试件凹圆角区壁厚分布曲线如图12所示。通过上述分析及试验可以看出:成形方式2更有利于试件的成形,是成形凸凹小圆角的较好方式。

图12 3种贴模方式下试件凹圆角区壁厚分布曲线

Fig. 12 Wall thickness distribution curves of concave round corner area under the three forming modes

2.3 预成形凸凹圆角大小确定

对于成形方式2,第1道次所成形的凸凹圆角对其贴模过程影响较大,其中凸圆角R1的最佳值为第1道次不破裂时的最小圆角,凹圆角R2则可根据液压成形圆角填充过程可成形的最小圆角进行计算。

当液压力作用在坯料上,坯料开始变形,沿着凹模圆角(凸圆角)进行弯曲,弯曲过程是一个复杂的塑性变形过程,为了简化分析,进行如下假设:

1) 弯曲区域为完全塑性变形;

2) 忽略应变强化效应。

则弯曲区域的最大拉应力可表示为

(1)

(1)

式中: 为切向平均应力;

为切向平均应力; 为附加弯曲应力。

为附加弯曲应力。

(2)

(2)

式中:R为弯曲外层半径;r为弯曲内层半径; 为中性层半径;t为坯料厚度。

为中性层半径;t为坯料厚度。

当坯料沿着凹模圆角(凸圆角)移动,假定消耗于圆角部分的附加弯曲力Pw和内力的弯曲功相等,则在凹模圆角处的弯曲与反弯曲变形所引起的附加应力为:

(3)

(3)

(4)

(4)

式中: 为坯料沿凹模圆角半径移动的长度;d为凹模口直径;

为坯料沿凹模圆角半径移动的长度;d为凹模口直径; 为材料抗拉强度;

为材料抗拉强度; 为预成形凸圆角半径。通过附加弯曲力计算得到附加弯曲应力

为预成形凸圆角半径。通过附加弯曲力计算得到附加弯曲应力 为

为

(5)

(5)

考虑凹模圆角的摩擦影响,则弯曲区域最大拉应力为

(50°<

(50°< <70°) (6)

<70°) (6)

式中: 为摩擦引起的应力增加倍数。

为摩擦引起的应力增加倍数。

成形过程中凹模圆角半径越小,则坯料变形程度越大,最外层边缘纤维拉伸变形也越大。当凹模圆角半径减小到一定值时,最外层纤维的拉伸变形超过材料许用变形程度,将会产生材料拉裂。因此,可根据外层纤维拉裂的极限弯曲半径计算出最小凹模圆角半径,即第1道次成形的最小凸圆角半径。

(7)

(7)

式中: 为外层边缘切向应力;

为外层边缘切向应力; 为外层边缘切向应变;K为材料强度系数;n为材料加工硬化指数。

为外层边缘切向应变;K为材料强度系数;n为材料加工硬化指数。

边界条件为:

(8)

(8)

(9)

(9)

式中: 为摩擦因子;

为摩擦因子; 为材料屈服强度。

为材料屈服强度。

凹圆角R2可成形的最小圆角半径可通过文献[17]中的公式计算得到(式(10))。实际成形中,为了提高成形性能,R2可以设置得稍大一些。

(10)

(10)

式中:p为成形过程液室压力。

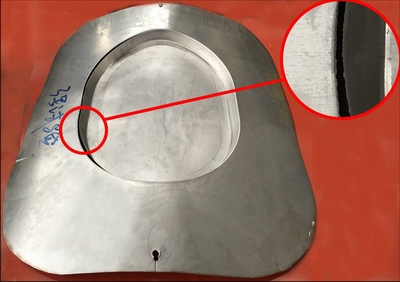

3 小圆角成形试验

试验在上述4 500 t板材充液成形机上进行,通过理论计算及运用成形方式2得到的合格试件如图13所示。以试件底部中心为测量中心,沿短轴方向对2种成形方式下试件壁厚分布进行测量,结果如图14所示。由图14可以看出:成形方式2得到的试件整体壁厚分布更加均匀,尤其在凸凹小圆角区,壁厚减小较少,成形效果较好,是局部小圆角特征的较好成形方法。

图13 成形方式2得到的合格试件

Fig. 13 Qualified specimen obtained by forming mode two

图14 2种成形方式下试件壁厚分布曲线

Fig. 14 Thickness distribution curves under two forming modes

4 结论

1) 基于试件贴模过程与模具相切位置的不同,提出了一种2道次大圆角变小圆角的柔性成形方法。该方法可在凸圆角区形成1个存料区,为后续直壁和凹圆角的成形补充材料,可有效用于成形带有局部小圆角特征的零件。

2) 这种2道次柔性成形方法,成形的关键在于确定第1道次凸凹圆角和第2道次圆角的贴模方式。通过理论分析给出第1道次成形合适的凸凹圆角的计算公式,并分析第2道次中这2种贴模方式的流料过程及直壁区的应力状态。通过与试验结果对比,验证了上述分析的正确性,说明该方法适用于局部小圆角特征成形。

参考文献:

[1] 陈先有, 赵良堂, 白春华, 等. 精密钣金成形技术在航空制造领域的应用分析[J]. 航空精密制造技术, 2008, 44(2): 38-41.

CHEN Xianyou, ZHAO Liangtang, BAI Chunhua, et al. Analysis of precision sheet metal forming technology in the field of aviation manufacturing application[J]. Aviation Precision Manufacturing Technology, 2008, 44(2): 38-41.

[2] 侯红亮, 余肖放, 曾元松. 国内航空钣金装备技术现状与发展[J]. 航空制造技术, 2009(1): 34-39.

HOU Hongliang, YU Xiaofang, ZENG Yuansong. Current and development status of sheet metal equipment and technology in Chinese aviation industry[J]. Aeronautical Manufacturing Technology, 2009(1): 34-39.

[3] 杨希英, 郎利辉, 刘康宁, 等. 基于修正M-K模型的铝合金板材成形极限图预测[J]. 北京航空航天大学学报, 2015, 41(4): 675-679.

YANG Xiying, LANG Lihui, LIU Kangning, et al. Prediction of forming limit diagram of AA7075-O aluminum alloy sheet based on modified M-K model[J]. Journal of Beijing University of Aeronautics and Astronautics, 2015, 41(4): 675-679.

[4] LANG Lihui, WANG Yongming, XIE Yasu, et al. Pre-bulging effect during sheet hydroforming process of aluminum alloy box with unequal height and flat bottom[J]. Transactions of Nonferrous Metals Society of China, 2014, 22(S2): 302-308.

[5] KIM B J, TYNE C J V, LEE M Y, et al. Finite element analysis and experimental confirmation of warm hydroforming process for aluminum alloy[J]. Journal of Materials Processing Technology, 2007, s187/188(2007): 296-299.

[6] LIU Yanhui, WANG Gang, WANG Ruju, et al. Super plastic bulk metallic glasses at room temperature[J]. Science, 2007, 315(5817): 1385-1388.

[7] SWADESH K S, KUMARB D R. Effect of process parameters on product surface finish and thickness variation in hydro-mechanical deep drawing[J]. Journal of Materials Processing Technology, 2008, 204(1): 169-178.

[8] 郭禅, 郎利辉, 蔡高参, 等. TA1板材对角拉伸试验及数值模拟研究[J]. 锻压技术, 2015, 40(2): 138-144.

GUO Can, LANG Llihui, CAI Gaoshen, et al. Experiment and simulation research of Yoshida Buckling Test on TA1 sheet[J]. Forging & Stamping Technology, 2015, 40(2): 138-144

[9] GAO Tianjun, WANG Yao, LIU Jianguang, et al. Research on formability of aluminum alloy 2024 Sheet by viscous pressure forming[J]. Advanced Materials Research, 2013, 634/635/636/ 637/638(1): 2872-2876.

[10] HWANG Y M, CHEN W C. Analysis of tube hydroforming in a square cross-sectional die[J]. International Journal of Plasticity, 2005, 21(9): 1815-1833.

[11] LI Xiaoqiang, SONG Nan, GUO Guiqiang. Experimental measurement and theoretical prediction of forming limit curve for aluminum alloy 2B06[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(S2): 335-342.

[12] 赵长财, 肖宏, 张庆. 管材胀形中的圆角成形[J]. 机械工程学报, 2006, 42(10): 115-121.

ZHAO Changcai, XIAO Hong, ZHANG Qing. Circular arc forming in tube expansion forming[J]. Chinese Journal of Mechanical Engineering, 2006, 42(10): 115-121.

[13] 刘刚, 苑世剑, 滕步刚. 内高压成形矩形截面圆角应力分析[J]. 机械工程学报, 2006, 42(6): 150-155.

LIU Gang, YUAN Shijian, TENG Bugang. Stress analysis on corner of rectangular section in tube hydroforming[J]. Chinese Journal of Mechanical Engineering, 2006, 42(6): 150-155.

[14] SONGMENE V. A comparison of high strength steel to mild steel in the corner fill hydroforming test[R]. Ontario: Industrial Research and Development Internship, 2001: 72-75.

[15] CHEN K K. The effects of friction on busting of tubes in corner filling[R]. Washington: SAE, 2003: 55-58.

[16] KRIDLI G T, BAO L, MALLICK P K, et al. Investigation of thickness variation and corner filling in tube hydroforming[J]. Journal of Materials Processing Technology, 2003, 133(3): 287-296.

[17] KONG Deshuai, LANG Lihui, SUN Zhiying, et al. A technology to improve the formability of thin-walled aluminum alloy corrugated sheet components using hydroforming[EB/OL]. [2015-09-04]. http://oninelibrary.wiley.com/doi/10.1007/s00170- 015-7727-5.

[18] ZHANG S H, DANCKRRT J. Development of hydromechanical deep drawing[J]. Journal of Materials Processing Technology, 1998, 83(S1/2/3): 14-20.

[19] LANG L H, JOACHIM D, KARL B N. Investigation into the effect of pre-bulging during hydromechanical deep drawing with uniform pressure onto the blank[J]. International Journal of Machine Tools and Manufacture, 2004, 44(6): 649-657.

[20] 郎利辉, 杨希英, 刘康宁, 等. 一种韧性断裂准则中材料常数的计算模型及其应用[J]. 航空学报, 2015, 36(2): 672-679.

LANG Lijui, YANG Xiying LIU Kangning, et al. A calculating model of material constant in ductile fracture criterion and its applications[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(2): 672-679.

(编辑 伍锦花)

收稿日期:2016-11-07;修回日期:2016-12-31

基金项目(Foundation item):国家科技重大专项(2014ZX04002041);国家自然科学基金资助项目(51175024) (Project(2014ZX04002041) supported by the National Science and Technology Major Project; Project(51175024) supported by the National Natural Science Foundation of China)

通信作者:郎利辉,博士,教授,从事液压柔性成形技术及装备研究;E-mail: lang@buaa.edu.cn

摘要:针对带有局部小圆角特征的试件,提出一种2道次大圆角变小圆角的柔性成形方法。根据试件贴模过程中与模具相切位置的不同,首先分析第2道次成形过程中2种贴模方式的优劣,给出影响凸凹小圆角贴模过程的流料方式及直壁区的应力状态,并通过理论分析给出第1道次成形合适的凸凹圆角的计算公式。研究结果表明:贴模方式2更有利于小圆角的成形,是凸凹小圆角的较好成形方式。

[1] 陈先有, 赵良堂, 白春华, 等. 精密钣金成形技术在航空制造领域的应用分析[J]. 航空精密制造技术, 2008, 44(2): 38-41.

[2] 侯红亮, 余肖放, 曾元松. 国内航空钣金装备技术现状与发展[J]. 航空制造技术, 2009(1): 34-39.

[3] 杨希英, 郎利辉, 刘康宁, 等. 基于修正M-K模型的铝合金板材成形极限图预测[J]. 北京航空航天大学学报, 2015, 41(4): 675-679.

[8] 郭禅, 郎利辉, 蔡高参, 等. TA1板材对角拉伸试验及数值模拟研究[J]. 锻压技术, 2015, 40(2): 138-144.

[12] 赵长财, 肖宏, 张庆. 管材胀形中的圆角成形[J]. 机械工程学报, 2006, 42(10): 115-121.

[13] 刘刚, 苑世剑, 滕步刚. 内高压成形矩形截面圆角应力分析[J]. 机械工程学报, 2006, 42(6): 150-155.

[20] 郎利辉, 杨希英, 刘康宁, 等. 一种韧性断裂准则中材料常数的计算模型及其应用[J]. 航空学报, 2015, 36(2): 672-679.