铌合金中的碳化物

西北有色金属研究院难熔金属研究所,北京703所,西北有色金属研究院难熔金属研究所,北京703所,西北有色金属研究院难熔金属研究所,西北有色金属研究院难熔金属研究所 陕西西安710016,北京100076,陕西西安710016,北京100076,陕西西安710016,陕西西安710016

摘 要:

研究了添加W, Mo, Zr和C元素的铌合金中碳化物的演化过程。以纯Nb、纯W、纯Mo、ZrHx和C粉末为原料, 按5.5%W, 5.5%Mo, 1.5%Zr和0.13%C的比例在“V”形混料桶中混合1620 h, 再在180 MPa的压力下冷等静压成型, 压坯在真空烧结炉中于21002400℃烧结45 h后, 经两次电子束熔炼获得铸锭经热锻造后得到Φ13 mm的棒材, 经轧制后得到板材。研究表明, 烧结过程中形成了片状碳化物, 用能谱和TEM分析知其为Nb2C。在电子束熔炼过程中, 尽管合金中的C要挥发一部分, 但由于添加的C含量较高, 通过控制合理的熔炼工艺参数, 在合金铸锭中仍可获得大量的碳化物Nb2C, 片状的Nb2C在晶粒内均匀分布, 与基体间存在明显的晶体学取向关系。热塑性加工在一定程度上改变了碳化物的分布。在最终制得的3 mm厚板材中Nb2C均匀弥散分布。经真空高温拉伸试验测试, 棒材1600℃的σb为53 MPa, 断后延伸率δ为174.6%。

关键词:

中图分类号: TG115.2

收稿日期:2006-08-10

基金:陕西省自然科学基金项目 (2006E122);

Carbides in Niobium Alloy

Abstract:

Evolution of carbides in a Nb-W-Mo-Zr-C alloy was studied in the present paper.Pure Nb, pure Mo, ZrH and C powders were used as starting materials.These powders were mixed in a "V"-shaped barrel for 16~20 h, and then cold isostatically pressed at 180 MPa.After that, the green compacts were sintered at 2100~2400 ℃ for 4~5 h.Later on, electron beam melting was adopted twice and thermal forging was followed to produce Φ13 mm rods.Finally, plates were yielded after rolling processing.Observation shows Nb2C was formed during the sintering process, which was identified with EDS and TEM.Although evaporation of C during electron beam melting, a large amount of Nb2C were achieved in the ingot by high addition of C and proper controlling of melting parameters.The distribution which Nb2C is uniform and obvious crystallographic relationship between Nb2C and Nb alloy matrix can be found.The ultimate tension strenghth of the plate is 53 MPa at 1600 ℃, and the elongation is 174.6%.

Keyword:

niobium alloy;carbide;dispersion strenghening;

Received: 2006-08-10

对于对空气质量影响严重的航空、 汽车行业而言, 设法提高燃气机和喷气机的工作温度、 减少有害气体的排放量是人们工作的重点。

现正在使用的镍基超合金及其单晶材料的最高使用温度为1200 ℃, 这一温度已是合金熔点温度的0.9倍, 达到材料的使用极限; 要进一步提高能效, 就需要研制使用温度更高的新材料。 铌合金以其熔点高、 密度低 (与镍合金非常接近) 而受到广泛的关注, 研究者采用固溶强化、 弥散强化和金属间化合物复合强化等方法来提高合金的强度和抗氧化特性。 据资料报道, 铌合金中添加W, Mo, 可通过控制扩散过程提高材料的蠕变抗力

1 实 验

1.1 原材料

纯Nb粉, 纯度≥99.8%, 平均粒度, 3~6 μm (F.S.S.S) ; 纯W粉, 纯度≥99.9%, 平均粒度, 2.5~3 μm (F.S.S.S) ; 纯Mo粉, 纯度≥99.9%, 平均粒度, 5~80 μm (F.S.S.S) ; 纯ZrHx粉, 纯度≥99.5%, 平均粒度, 3~6 μm (F.S.S.S) 。

1.2 预合金条的制备

将粉末按5.5%W, 2.7%Mo, 2.6%Zr, 在“V”型混料桶中混合16~20 h, 在180 MPa的压力下冷等静压成17 mm×17 mm×400 mm的坯条, 在真空烧结炉中烧结, 烧结温度2100~2400 ℃, 保温时间4~5 h, 随炉冷却。

1.3 合金棒材的制备

将两种成分的合金条在真空电子束炉中, 经两次熔炼, 铸锭在1000 ℃加热, 再经过两次镦粗拔长锻造成棒材, 或用600 t挤压机挤成Φ32 mm, 后经冷热轧和退火, 加工成板材; 变形量为75%时, 退火制度为1200~1450 ℃/1 h。

2 结果与讨论

2.1 碳化物的形成

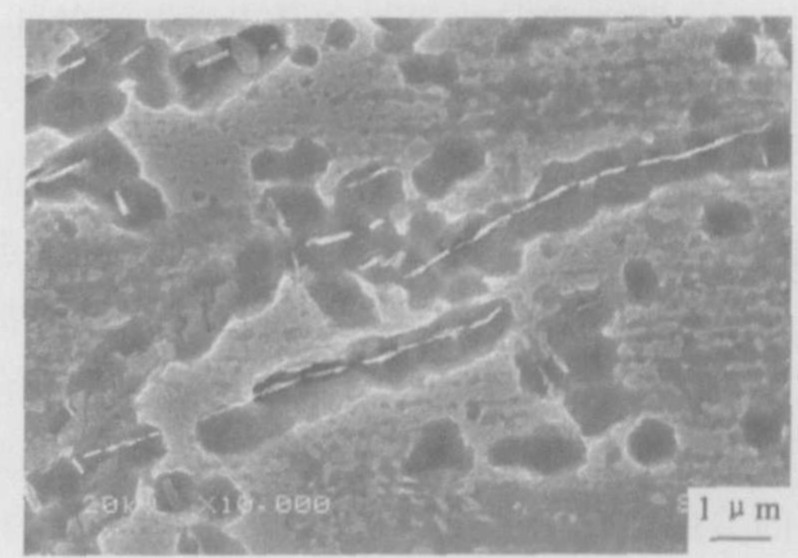

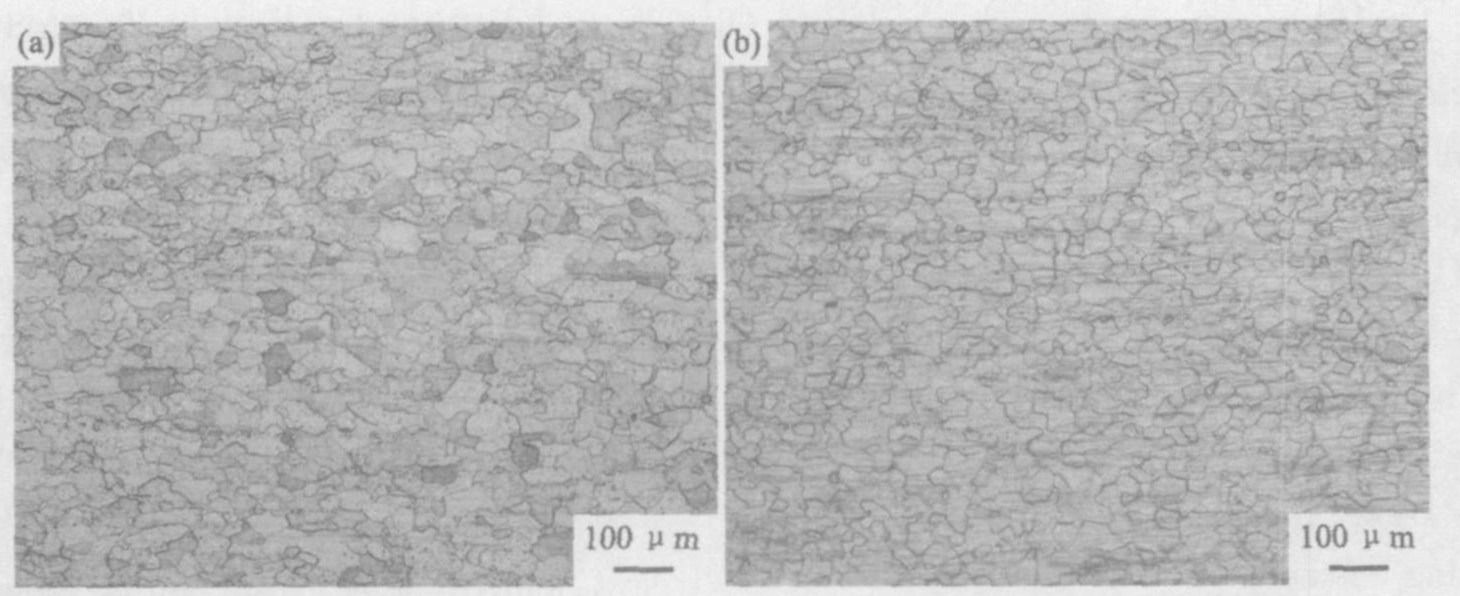

铌合金中的碳化物有两种来源, 一种是直接在混粉时加入碳化物颗粒, 但由于碳化物颗粒尺寸和密度与合金粉末相差较大, 很难混合均匀, 因此这种方法是不可取的; 另一种是通过控制合金粉末中的碳元素含量, 在烧结过程中自生成碳化物, 本试验粉末中的碳含量分别为0.08%, 0.13%。 烧结条中形成的碳化物形貌见图1, 采用能谱定性分析链状排列的碳化物的成分近似为Nb2C, 烧结条的化学成分见表1。

2.2 电子束熔炼铸锭中的碳化物

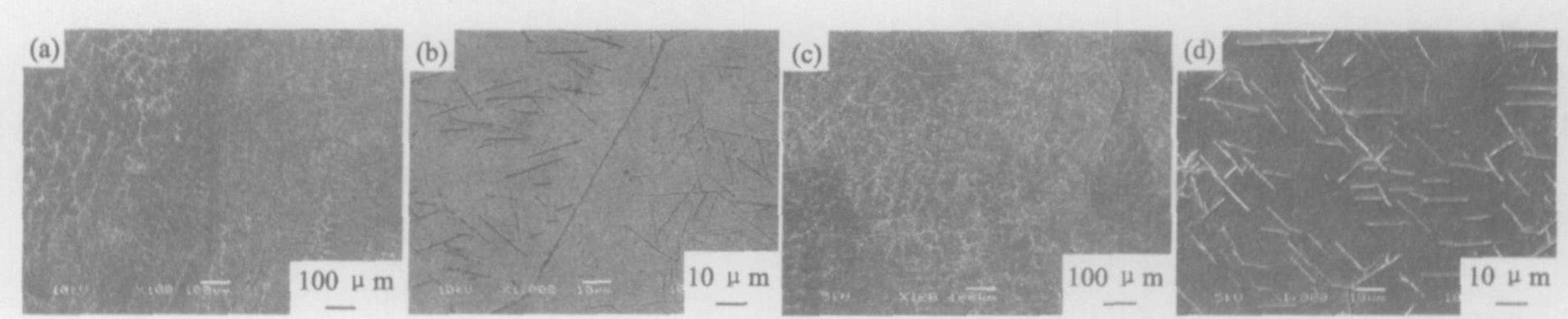

烧结条中的碳化物在电子束熔炼过程中全部固溶到合金中, 之后又在冷却过程中按一定的结晶学取向析出 (图2) , 图2 (a) 为C含量为0.07%的铸锭的碳化物二次电子像, 图2 (b) 为C含量为0.12%的铸锭的碳化物二次电子像, 可以看出含C含量为0.12%的铸锭中碳化物短而粗, 数量多, 碳含量为0.07%的铸锭中的碳化物长而细, 数量少。

2.3 加工方式对碳化物的影响

铌钨合金中的碳化物第二相硬而脆, 不可变形, 它的大小、 数量和分布对合金的力学性能影响很大; 据资料介绍, 其数量主要靠合金的Zr/C控制, 一般为3~10

试验证明, 在挤压、 锻造和轧制3种方法中, 挤压变形是最有利于碳化物破碎和均匀化的; 挤压变形过程中, 合金处于三向压应力状态, 变形不易发生失稳而出现裂纹, 变形为单次大变形, 变形为单次大变形, 变形速率相对较高, 形变应力大、 均匀; 锻造和轧制变形都至少有一向拉应力, 它们单次变形量小, 形变应力小。 图4为挤压后轧制的被破碎的薄板材中碳化物暗场像, 大部分碳化物已被破碎, 但仍然存在少量较大的碳化物, 可以看到, 由于晶界处金属难变形, 晶界处较大的片状和针状碳化物较多, 晶内则分布着小而均匀的碳化物颗粒。

2.4 两种板材的金相组织和室温拉伸性能

两种板材的室温拉伸性能见表2, 板材的横向金相组织见图5; 可以看出, C含量为0.13% 的板材的屈服强度比0.07%板材明显提高, 由于形核率提高, 板材的晶粒也较后者细小均匀。

图1 预合金条中的碳化物

Fig.1 Carbide in sintered bar

表1 烧结条的化学成分 (%, 质量分数; ≤)

Table 1 Chemical composition of sintered bar

W |

Mo | Zr | Fe | Ti | Si | Ta | C | N | H | O |

5.6 |

2.5 | 1.5 | 0.0014 | 0.0014 | 0.0028 | 0.7 | 0.07 | 0.0015 | 0.0001 | 0.007 |

5.6 |

2.5 | 1.5 | 0.0014 | 0.0014 | 0.0028 | 0.26 | 0.12 | 0.002 | 0.0001 | 0.004 |

图2 铸锭中碳化物的二次电子像

Fig.2 SEM images of carbides in ingot

(a) , (b) C:0.07%; (c) , (d) C:0.12%

表2 板材的室温拉伸性能

Table 2 Room temperature tensile properties of plate

板材C含量 |

σb/MPa | σ0.2/MPa | δ5/% |

0.07% |

470 | 315 | 30 |

0.13% |

475 | 345 | 32 |

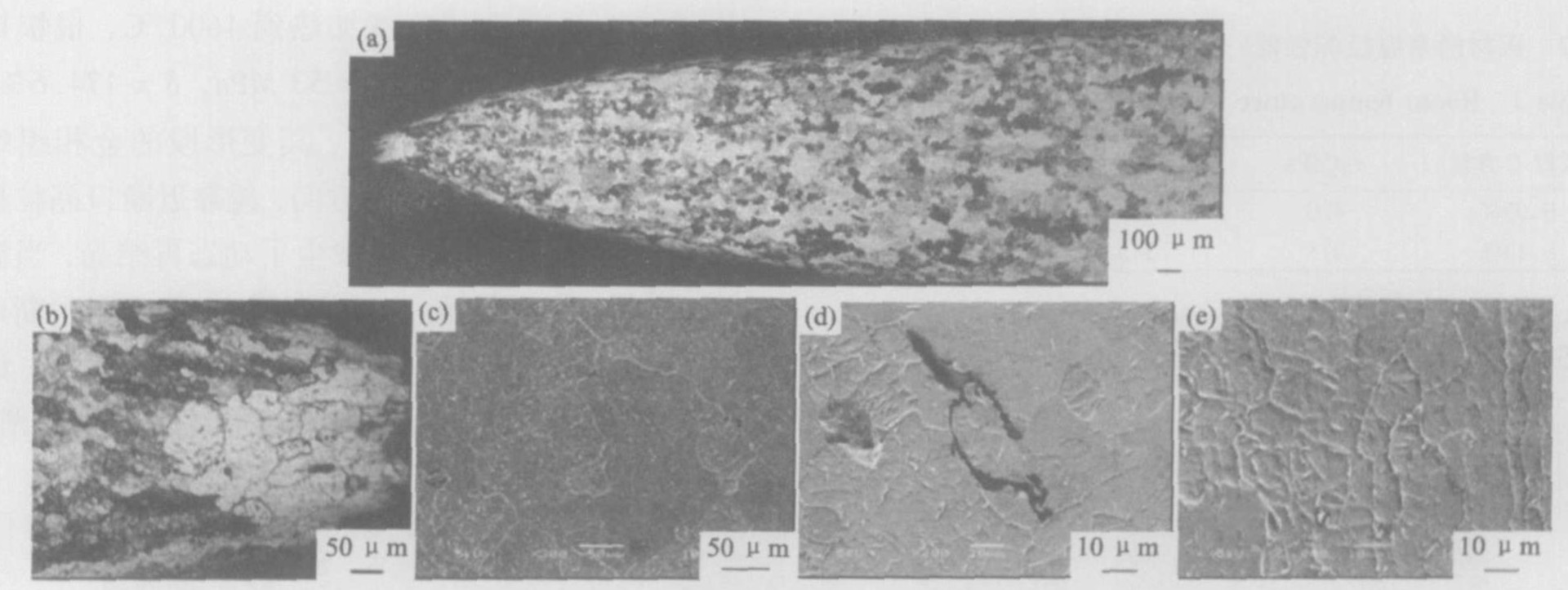

2.5 高温拉伸样的组织和碳化物

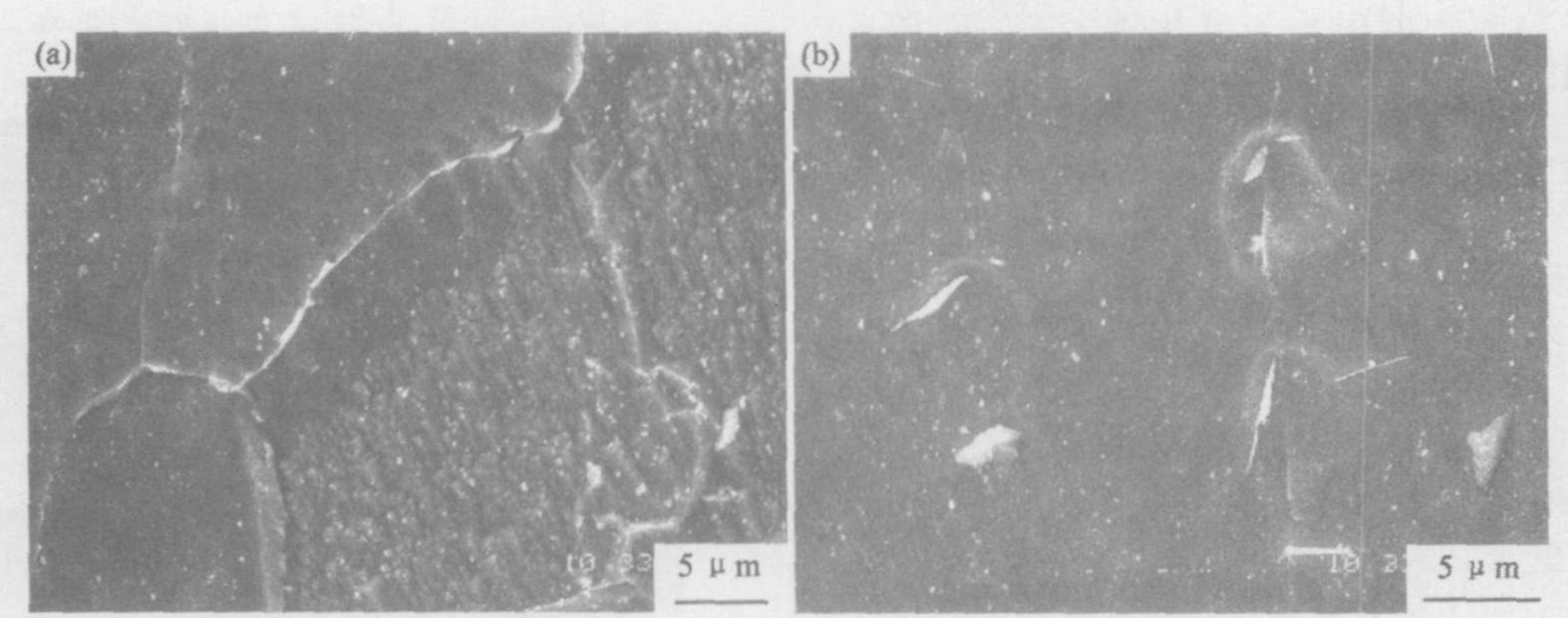

将3.0 mm的合金板材, 在真空高温拉伸机中以20 ℃·min-1中的速度加热到1600 ℃, 很快拉断, 高温强度数据为: σb=53 MPa, δ=174.6%。 拉伸样在炉内冷却后取出, 其变形段的金相组织见图6 (a) , 沿样品的长度方向, 越靠近断口晶粒越细, 原因在于高温变形时发生了动态再结晶, 当温度不变时, 变形量越大, 晶粒越细; 图6 (b) 中断口处的晶粒较大则是由于断口处的变形量过大, 试验温度相对于材料再结晶温度过高形成的。 图6 (c, d) 中短针状物碳化物多延晶界分布, 裂纹在小晶粒附近出现, 是因为大晶粒与小晶粒变形不能协调而产生的。 图6 (e) 中接近样品表面的第二相分布为靠近表面的球形物为氧化物, 离表面较远的为短针状物的碳化物。 第二相因在高温时加热时间较长而长大, 高温变形时起到钉扎位错和晶界的作用, 从而使合金的高温强度提高。

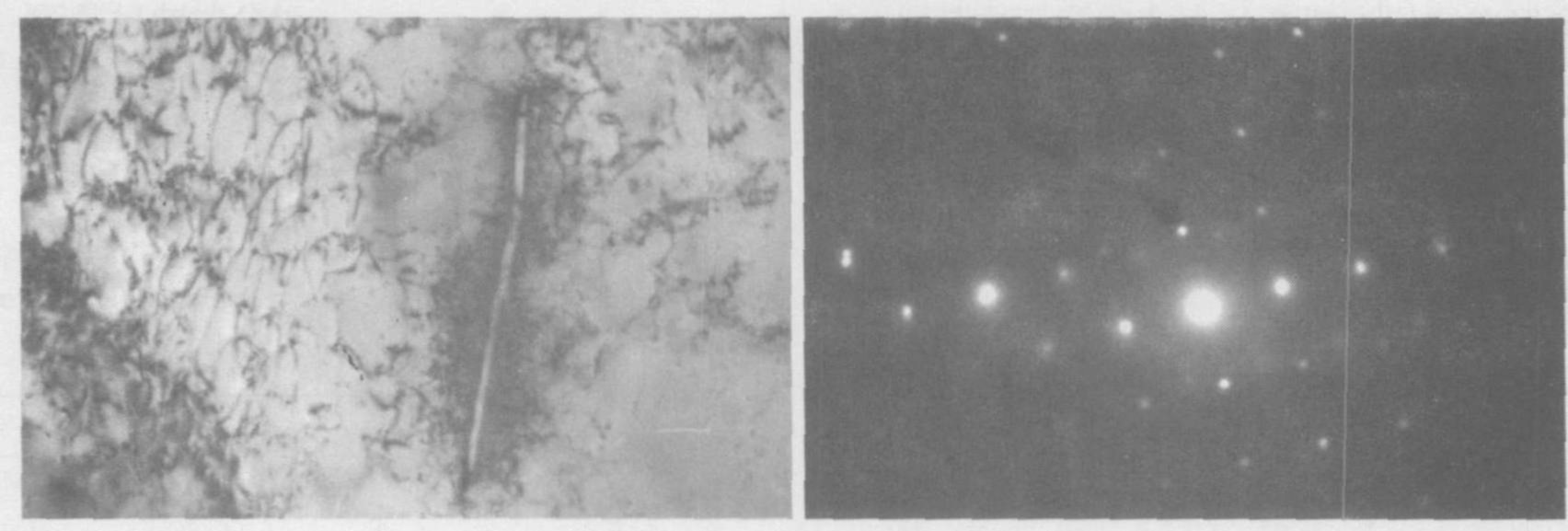

图3 位错与第二相的透射电镜照片 (×41000) 和衍射斑点

Fig.3 TEM image and SAD pattern of Nb2C

图4 板材中大小不等的碳化物二次电子相

Fig.4 SEM images of carbides in plate

图5 3.0 mm板材的金相组织

Fig.5 Optical images of 3.0 mm plate

(a) C: 0.07%; (b) C: 0.12%

图6 1650 ℃高温拉伸样长度方向的组织

Fig.6 SEM images of sample tensioned at 1650 ℃

(a) 高温拉伸样变形缩颈部位的组织; (b) 断口附近的金相组织; (c) 在小晶粒晶界上产生的裂纹; (d) 高温拉伸样中的第二相; (e) 接近样品表面的第二相

3 结 论

碳含量为0.08%和0.13%的合金粉末, 都可在烧结过程中自生成片状碳化物。 挤压变形能够破碎大部分的碳化物第二相。 高温变形时, 碳化物钉扎位错和晶界是合金强化的主要机制。

参考文献