DOI: 10.11817/j.ysxb.1004.0609.2021-37793

典型高速列车用6N01铝合金焊接接头的微观组织及疲劳性能

周 松1,查 涛1,黄研清2,安金岚2,回 丽2,王 磊2

(1. 沈阳航空航天大学 机电工程学院,沈阳 110136;

2. 沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

摘 要:

针对典型高速列车车体用6N01铝合金,对十字角接接头的显微组织和疲劳性能进行研究。结果表明:十字角接接头的焊缝组织为等轴状铸态组织;在热影响区,与淬火区晶粒尺寸相比,过时效区晶粒尺寸增大,同时析出大量Mg2Si相。显微硬度试验结果表明,十字角接接头的焊缝显微硬度最低,平均值为94.2 HV;热影响区的显微硬度平均值为111.6 HV,但在距离热影响区中心0.25 mm左右的区域,显微硬度下降至108.5 HV,形成软化区。室温环境下,获得应力比为0.5和-1的疲劳S-N曲线,与母材相比,十字角接接头的室温疲劳强度分别降低了75.1%和64.4%。应力集中程度较高的焊趾导致疲劳裂纹易于萌生,同时接头处强化相聚集长大,导致焊缝强度降低,合金疲劳极限降低。

关键词:

文章编号:1004-0609(2021)-05-1253-08 中图分类号:TG405 文献标志码:A

引文格式:周 松, 查 涛, 黄研清, 等. 典型高速列车用6N01铝合金焊接接头的微观组织及疲劳性能[J]. 中国有色金属学报, 2021, 31(5): 1253-1260. DOI: 10.11817/j.ysxb.1004.0609.2021-37793

ZHOU Song, ZHA Tao, HUANG Yan-qing, et al. Microstructure and fatigue performance of typical 6N01 aluminum alloy welded joints for high-speed trains[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(5): 1253-1260. DOI: 10.11817/j.ysxb.1004.0609.2021-37793

随着轨道交通轻量化的不断推进,具有质量轻、比强度高、塑性好、可加工性好、可焊接以及抗腐蚀性能好等优点的铝合金越来越多地运用在高速列车上。6N01铝合金由于其具有中等强度、加工成型性优良、抗腐蚀性能好等一系列优点[1],大量用于高速列车底架、车顶、侧墙、边梁等车体主要承载部位[2-3]。目前,高速列车车体的联接往往采用焊接方式,而在焊接结构中疲劳裂纹一般在应力集中较严重的接头部位萌生,这使得铝合金焊接接头成为可能产生疲劳破坏的位置[4-5]。

近年来,许多学者对6N01铝合金焊接接头疲劳性能进行了研究。刘雪松等[6]研究了 6N01-T5 铝合金挤压型材焊接接头发生疲劳断裂的原因,结果表明焊缝表面焊接缺陷以及构件的表面状态是影响接头疲劳性能的主要原因。白建颖等[7]研究A6N01-T5 大型铝合金型材时发现在热影响区存在一个明显的软化区,该软化区在疲劳试验中变形较严重,同时焊缝近表面的气孔及内部的夹杂导致裂纹快速扩展。王小朋等[8]的研究表明激光-单丝/双丝MIG复合焊对接接头的疲劳性能优于单丝MIG焊对接接头的疲劳性能。张翔[9]研究了A6N01-T5激光-MIG复合焊接接头疲劳性能,结果表明裂纹源区呈现类解理河流花样,裂纹稳定扩展区未发现疲劳条带,瞬断区呈现准解理断裂和韧性断裂的混合断裂形式。

然而,这些研究大多针对于6N01铝合金对接接头和T型接头的疲劳性能,很少有对十字角接接头的疲劳性能方面的研究,同时对于用于高速列车车体的7N01铝合金十字角接接头有了很多研究成果[10-12],因此研究6N01铝合金的十字角接接头的疲劳性能有着重要意义。基于此,本文分别研究6N01母材、十字角接的疲劳性能,获得疲劳S-N曲线,分析疲劳断裂机理,为高速列车车体的疲劳强度设计提供依据。

1 实验

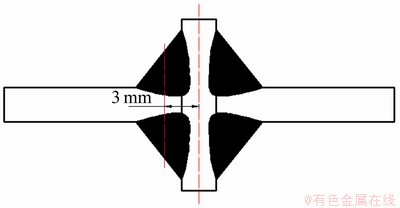

本文所选用的试验材料为高速列车车体用6N01铝合金,焊丝牌号为ER5356,其化学成分如表1所列,采用脉冲MIG焊对试样进行焊接,焊接工艺参数见表2。母材、十字角接的试样尺寸如图1所示。

参照GB/T 3075—08《金属材料疲劳试验轴向力控制方法》,在高频试验机上完成应力比为0.5和-1的室温(温度:25 ℃±3 ℃,湿度:40%~50%)高周疲劳试验,中、短寿命区(1×104~1×106)每条曲线选择三级应力水平进行成组法试验,每级应力水平测试至少3个有效试样,每级数据满足90%以上置信度要求;疲劳极限(定义对应1×107循环的疲劳强度为疲劳极限)的测试采用升降法,试验的有效对子数至少3对。对试样进行磨制、抛光后使用凯勒试剂(体积比V(HF):V(HCl):V(HNO3):V(H2O)= 1:1.5:2.5:95)对试样进行腐蚀,使用OLYMPUS GX51光学显微镜进行金相组织观察。使用Zeiss ULTRA 55型场发射扫描电子显微镜(Scanning electronic microscope, SEM)对疲劳断口进行微观组织观察,并用扫描电子显微镜配备的能谱仪(Energy dispersive spectrometer, EDS)分析析出相的组织成分。利用华银HVS-1000A型数显维氏显微硬度计进行硬度测量,相邻测量点间隔为0.25 mm,施加压力为2.94 N,持续时间为10 s。

2 实验结果

2.1 十字角接接头显微组织分析

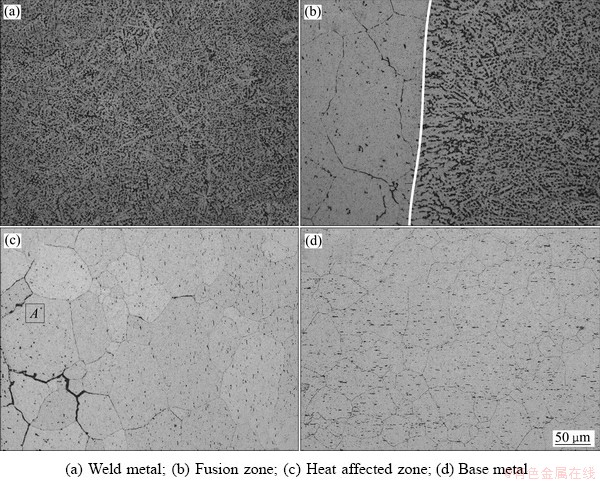

铝合金焊接接头包括焊缝(Weld metal, WM)、熔合区(Fusion zone, FZ)、热影响区(Heat affected zone, HAZ)和母材(Base metal, BM)。图3(a)~(d)所示为十字角接接头的金相显微组织。

表1 6N01铝合金以及ER5356焊丝化学成分

Table 1 Chemical compositions of 6N01 aluminum alloy and filler metal

表2 焊接工艺参数

Table 2 Welding process parameters

图1 试样尺寸

Fig. 1 Dimension of specimens (Unit: mm)

图2 显微硬度测试位置示意图

Fig. 2 Schematic diagram showing test position of microhardness

图3(a)表明,焊缝呈现等轴状铸态组织。如图3(b)所示为焊缝边缘较窄的熔合线。在熔合线附近,靠近焊缝的区域上枝晶晶粒垂直于熔合线并朝向焊缝内部[13],这一区域为母材熔化后尚未来得及与焊缝填充材料相熔的未混合区[14],在靠近母材一侧的界面上可以发现柱状晶。如图3(c)所示,在热影响区,观察到较为明显的等轴晶组织。靠近熔合线的过时效区,晶粒比靠近母材一侧的淬火区更粗大,这是由焊接热的影响使该区域发生过时效造成的[14]。同时在该区域看到一些黑色的颗粒物。对图 3(c)所示位置A处进行局部能谱分析,结果如图 4所示,其化学元素组成(质量分数,%) 如下:Al 96.72,Mg 2.08,Si 1.20。结合杨尚磊等[14]的研究结果并进行分析,结果表明这些黑色的颗粒物是Mg2Si析出相。由于Mg2Si析出相的长大导致母材的强化效果进一步降低。母材为典型等轴状组织,如图3(d)所示。

2.2 十字角接接头显微硬度曲线

6N01铝合金十字角接接头的显微硬度曲线如图5所示。由图5可见,十字角接接头显微硬度曲线呈现“几”字形。沿如图2所示的显微硬度测试位置从上往下,上下两侧均为焊缝,硬度平均值分别为94.8 HV和93.6 HV。中间宽度为1 mm的区域为热影响区,显微硬度为111.6 HV。由于同时受两侧焊缝区的焊接热影响,距离热影响区中心0.25 mm左右的区域,显微硬度下降至108.5HV,表明这一区域存在软化区。

图3 6N01铝合金十字角接接头显微组织

Fig. 3 Microstructure of 6N01 aluminum alloy cross angle joint

图4 析出相能谱分析

Fig. 4 EDS analysis results of precipitates

图5 6N01铝合金十字角接接头显微硬度

Fig. 5 Microhardness of 6N01 aluminum alloy cross angle joint

6N01铝合金强化相主要以时效处理时析出的β′(Mg2Si)为主[14]。在焊接过程中,热影响区的Mg2Si强化相粒子由于焊接热的影响大部分分解并固溶于α(Al)基体中,形成过饱和固溶体,在随后冷却过程中析出部分Mg2Si强化相[15],合金得到强化,显微硬度较焊缝显著提高。但由于两侧焊缝对热影响区的焊接热影响不同,导致一部分区域温度较低,在冷却过程中强化相析出较少,同时原本未溶解的过渡强化相β′(Mg2Si)由于焊接热循环的影响而长大,强化效果降低,显微硬度降低,形成软化区。

2.3 十字角接接头疲劳性能分析

2.3.1 十字角接对S-N曲线的影响

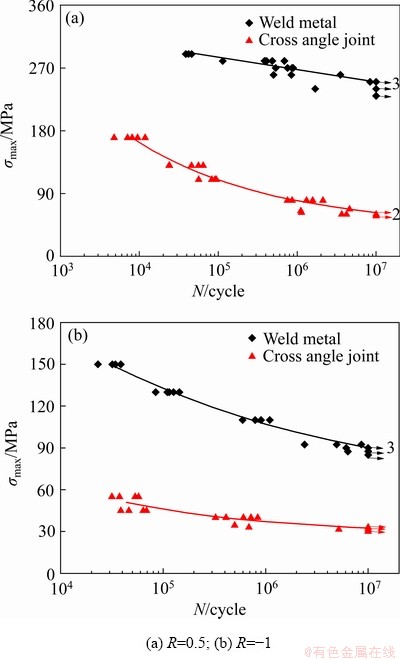

图6(a)和(b)所示分别为6N01铝合金母材和十字角接的S-N曲线,整体呈现出应力幅值降低寿命增长的趋势。疲劳试验结果表明,与母材相比,十字角接焊接接头的疲劳极限均有所降低。应力比为0.5时,十字角接接头的疲劳强度为62 MPa,而母材的疲劳强度为249 MPa,十字角接接头的疲劳强度仅为母材的24.9%;应力比为-1时,十字角接接头的疲劳强度为32 MPa,而母材的疲劳强度为90 MPa,十字角接接头的疲劳强度仅为母材的35.6%。

试验件在空气环境下受到循环疲劳载荷的作用,组织内部发生较大的滑移变形形成挤出脊,随着循环疲劳载荷的不断施加,应力集中部分积累了较高的边界能量,从而引起局部晶格的失配导致了裂纹的萌生和扩展。与母材相比,如图1所示的十字角接接头的疲劳试样表面存在焊趾,造成整个试样表面都有较严重的应力集中,这一部分的边界能量更高,导致十字角接接头更易于发生疲劳裂纹的萌生,从而降低试样的疲劳极限。

图6 6N01铝合金十字角接焊接接头S-N曲线

Fig. 6 6N01 aluminum alloy cross angle weld joint S-N curves

2.3.2 疲劳断口分析

疲劳破坏试样断口形貌主要分为三个区域:疲劳裂纹萌生区、疲劳裂纹稳定扩展区、瞬断区,分别对应其疲劳断裂的三个阶段,其疲劳寿命主要由前两个阶段也即裂纹的萌生与稳定扩展的时间决定[16]。

如图7(a)和(b)所示分别为母材和十字角接MIG焊接试样的宏观疲劳断口形貌。图7(a)中径向条纹聚集在试样表面,表明疲劳萌生于试样表面。这是由于在疲劳载荷的作用下,试样表面发生位错运动,形成滑移带,随之形成侵入沟或挤出脊,最终导致微裂纹的产生[17]。试样表面产生的微裂纹在扩展过程中相遇并形成图7(a)所示的放射状条纹。如图7(b)所示,十字角接接头的疲劳起源于整个试样表面,整个断裂表面起伏波动较大。这是由于十字角接接头中存在焊趾,导致整个试样表面都有较大的应力集中,最终整个试样表面都有微裂纹的形成。

图7 不同样品的宏观断口形貌

Fig. 7 Macroscopic fracture appearances of different samples

图8(a)、(b)所示分别为母材和十字角接接头疲劳断口裂纹扩展区形貌。裂纹扩展区存在大量疲劳条纹,通常条纹的形态和间距由施加的载荷、微观结构变化和环境因素决定。每一条疲劳条纹代表一次载荷循环[13]。在裂纹扩展到第二阶段时,疲劳条纹的间距表示应力循环一周裂纹扩展的距离,所以在相同的试验条件下,条纹间距的大小代表着裂纹扩展的快慢。图8(a)、(b)中均可以观察到大量的疲劳条纹。很明显,十字角接试样中疲劳条纹的间距大于母材的,表明十字角接接头裂纹扩展得更快。图8(a)可以观察到沿着疲劳条纹方向分布着少量二次裂纹,这类裂纹具有区域性,扩展范围较短且深度较深,主要是由晶体界面受到与裂纹扩展方向垂直的剪切撕裂应力形成的;同时可以观察到垂直于疲劳条纹方向分布的二次裂纹,这类裂纹是在主裂纹扩展受到大的阻力产生分支扩展造成的,在与主裂纹垂直方向上向下扩展很深,释放了主裂纹尖端应力,消耗应变能,降低裂纹扩展速率,一定程度上提高了疲劳寿命。在图8(b)中能观察到沿着疲劳条纹方向分布的少量二次裂纹,但没有观察到垂直于裂纹扩展方向的二次裂纹,表明对十字角接接头的裂纹扩展速率的抑制程度没有母材强。

疲劳裂纹扩展到一定阶段后,试样的剩余截面不足以承受外部施加的交变载荷,试样发生瞬间断裂。图9(a)和(b)所示分别为母材、十字角接接头疲劳断口瞬断区形貌,由大量韧窝构成,表明合金均为韧性断裂。

图8 疲劳扩展区断口形貌

Fig. 8 Fatigue crack propagation zone fracture morphologies

图9 瞬断区断口形貌

Fig. 9 Fractures of short interruption zones

2.3.3 十字角接对疲劳强度的影响

疲劳试件的断裂位置如图10所示,可见十字角接接头裂纹于焊趾和焊脚处萌生,因此前文所讨论的热影响区软化不是导致十字角接接头疲劳强度下降的主要因素。如图10所示,当疲劳裂纹在焊趾处萌生时,疲劳裂纹扩展穿透母材[18];当疲劳裂纹在焊脚处萌生时,疲劳裂纹扩展穿透焊缝。

图10 疲劳试件断裂位置对比图

Fig. 10 Comparison chart of fracture position of fatigue specimen

由于十字角接接头的焊趾处几何过渡不平滑,存在强烈的应力集中[10]。相比较于母材,十字角接接头更容易促使裂纹萌生。裂纹从这些具有强烈应力集中的表面萌生后,通过滑移向材料内部扩展[19]。对于十字接头而言,焊缝为联系焊缝,在疲劳试验中主要承受刚度变化带来的变形协调应力,应力水平较低,因此通常不在焊根处萌生疲劳裂 纹[20]。如图11的疲劳试件断裂位置统计结果所示,相比较于焊跟,焊趾更易萌生疲劳裂纹。同时由于十字角接接头焊缝区部分强化相析出并聚集长大,导致强化相数量减少,晶粒间的位错运动阻力相对减小,这在一定程度上增大了疲劳试样裂纹扩展的速度。

图11 疲劳试件断裂位置统计

Fig. 11 Fracture position statistics of fatigue specimens

3 结论

1) 6N01铝合金十字角接接头焊缝处金属呈现等轴状铸态组织。熔合线靠近母材部分形成柱状晶。热影响区为等轴晶组织,且由于过时效导致热影响区中过时效区晶粒尺寸比淬火区增大,同时Mg2Si析出相的聚集长大进一步降低了母材的强化效果。

2) 6N01铝合金的十字角接接头的显微硬度曲线呈现“几”字型。上下两侧均为焊缝,硬度平均值分别为94.8 MPa和93.6 MPa。中间宽度为1 mm的区域为热影响区。在距离热影响区中心0.25 mm左右的区域存在软化区。

3) 与母材相比,十字角接接头的疲劳性能有所下降。R=0.5时,十字角接接头的疲劳强度仅为母材的24.9%,而R=-1时则为母材的35.9%。

4) 6N01铝合金十字角接焊接后,接头存在应力集中程度较高的焊趾,与母材相比焊趾的存在导致疲劳裂纹易于萌生。此外,十字角接焊接接头处强化相聚集长大,导致焊缝强度降低,进而十字角接焊接后合金疲劳极限降低。

REFERENCES

[1] 王学才, 卢 云, 何仲云, 等. 选择性激光熔化AlSi10Mg合金组织形貌及其拉伸性能[J]. 安徽工业大学学报(自然科学版), 2017, 34(3): 234-240.

WANG Xue-cai, LU Yun, HE Zhong-yun, et al. Microstructure and tensile properties of selective laser melting AlSi10Mg alloy[J]. Journal of Anhui University of Technology (Natural Science), 2017, 34(3): 234-240.

[2] 薛 华. 高速列车用A6N01S和A7N01S铝合金焊接接头疲劳裂纹扩展速率研究[D]. 天津: 天津大学, 2007: 1-56.

XUE Hua. Research on the fatigue crack growth rate of welded joints of A6N01S and A7N01S aluminum alloy for high speed train[D]. Tianjin: Tianjin University, 2007: 1-56.

[3] 李 平, 孙振宇, 王祝堂. 铝合金轨道车辆结构及合金性能[J]. 轻合金加工技术, 2012, 40(7): 1-3.

LI Ping, SUN Zhen-yu, WANG Zhu-tang. Structure and performance of aluminum alloy used for railway vehicle[J]. Light Alloy Fabrication Technology, 2012, 40(7): 1-3.

[4] 何 如. 高速列车铝合金焊接接头疲劳性能研究[D]. 北京: 北京交通大学, 2008: 1-78.

HE Ru. Study on fatigue performance of aluminum alloy welded joint for high-speed train[D]. Beijing: Beijing Jiaotong University, 2008: 1-78.

[5] 兰东琳. 客车转向架典型焊接接头疲劳性能及其影响因素研究[D]. 北京: 北京交通大学, 2007: 1-71.

LAN Dong-lin. Study on fatigue performance and its influencing factors of typical welded joints in passenger car bogie[D]. Beijing: Beijing Jiaotong University, 2007: 1-71.

[6] 刘雪松, 李书齐, 王 苹, 等. 6N01-T5铝合金焊接接头疲劳断裂分析[J]. 焊接学报, 2009, 30(10): 25-28.

LIU Xue-song, LI Shu-qi, WANG Pin. Fatigue fracture analysis of 6N01-T5 aluminum alloy welded joint[J]. Transactions of the China Welding Institution, 2009, 30(10): 25-28.

[7] 白建颖, 杨尚磊, 贾 进, 等. A6N01-T5铝合金焊接接头的组织与疲劳性能[J]. 热加工工艺, 2014, 43(7): 23-26.

BAI Jian-yin, YANG Shang-lei, JIA Jin, et al. Microstructure and fatigue property of welded joints of A6N01-T5 aluminum alloy[J]. Hot Working Technology, 2014, 43(7): 23-26.

[8] 王小朋, 李小宇, 滕 彬, 等. 高速列车6N01铝合金型材焊接接头疲劳性能[J]. 焊接, 2016(9): 25-30.

WANG Xiao-peng, LI Xiao-yu, TENG Bin, et al. Fatigue performance of welded joints of 6N01 aluminum alloy profiles for high-speed trains[J]. Welding & Joining, 2016(9): 25-30.

[9] 张 翔. 高速列车用A6N01-T5铝合金激光-MIG复合焊接头疲劳性能研究[J]. 热加工工艺, 2017, 46(7): 64-67, 71.

ZHANG Xiang. Study on fatigue properties of laser-MIG hybrid welding joint of A6N01-T5 aluminum alloy for high speed railway[J]. Hot Working Technology, 2017, 46(7): 64-67, 71.

[10] 刘 永, 王 苹, 马 然, 等. 铝合金非承载十字接头疲劳特性[J]. 焊接学报, 2016(8): 83-86.

LIU Yong, WANG Ping, MA Ran, et al. Fatigue property of aluminum non-load bearing cruciform joint[J]. Transactions of the China Welding Institution, 2016(8): 83-86.

[11] 王 苹, 米莉艳, 于谊飞, 等. 7N01铝合金十字接头抗疲劳设计[J]. 焊接学报, 2019, 40(10): 20-24, 161-162.

WANG Ping, MI Li-yan, YU Yi-fei, et al. Anti-fatigue design of 7N01 aluminum alloy cross joint[J]. Transactions of the China Welding Institution, 2019, 40(10): 20-24, 161-162.

[12] 齐广宇. 高强铝合金十字接头疲劳寿命特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2017: 1-74.

QI Guang-yu. Study on fatigue characteristics of crucirorm welded joints of high strength aluminum alloy[D]. Harbin: Harbin Institute of Technology, 2017: 1-74.

[13] YAN Shao-hua, XING Bo-bin, ZHOU Hai-yang, et al. Effect of filling materials on the microstructure and properties of hybrid laser welded Al-Mg-Si alloys joints[J]. Materials Characterization, 2018, 144: 205-218.

[14] 杨尚磊, 林庆琳. A6N01铝合金焊接接头的微观组织与力学性能[J]. 中国有色金属学报, 2012, 22(10): 2720-2725.

YANG Shang-lei, LIN Qing-lin. Microstructures and mechanical properties of A6N01 aluminum alloy welding joint[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(10): 2720-2725.

[15] 刘 建, 沈正超, 何长树. 国产A6N01铝合金型材MIG焊接头的微观组织与力学性能[J]. 材料与冶金学报, 2014, 13(3): 181-185.

LIU Jian, SHEN Zheng-chao, HE Chang-shu. Microstructure and mechanical properties of domestic A6N01 aluminum alloy profiles welded by MIG welding[J]. Journal of Materials and Metallurgy, 2014, 13(3): 181-185.

[16] 王 磊, 单勇峰, 任俊刚, 等. 搅拌摩擦修复2A12铝合金的疲劳性能和裂纹扩展行为[J]. 中国机械工程, 2017, 28(13): 1628-1632.

WANG Lei, SHAN Yong-feng, REN Jun-gang, et al. Fatigue properties and crack propagation behaviour of friction stir crack repaired 2A12 aluminum alloy[J]. China Mechanical Engineering, 2017, 28(13): 1628-1632.

[17] 苟文选, 王安强. 疲劳损伤的激光检测及细观初探[J]. 机械强度, 1997(3): 18-21.

GOU Wen-xuan, WANG An-qiang. Laser detection of fatigue damage and a preliminary study[J]. Journal of Mechanical Strength, 1997(3): 18-21.

[18] XING Shi-zhu, DONG Ping-sha, WANG Ping. A quantitative weld sizing criterion for fatigue design of load-carrying fillet-welded connections[J]. International Journal of Fatigue, 2017, 101(2): 448-458.

[19] 何柏林, 封亚明, 李 力. 超声冲击及焊缝余高对6082铝合金焊接接头疲劳性能的影响[J]. 中国有色金属学报, 2019, 29(7): 1377-1383.

HE Bo-lin, FENG Ya-ming, LI Li. Effects of UIT and weld reinforcement on fatigue properties of 6082 aluminum alloy welded joint[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(7): 1377-1383.

[20] XING Shi-zhu, DONG Ping-sha, Alina Threstha. Analysis of fatigue failure mode transition in load-carrying fillet-welded connections[J]. Marine Structures, 2016, 46: 102-126.

Microstructure and fatigue performance of typical 6N01 aluminum alloy welded joints for high-speed trains

ZHOU Song1, ZHA Tao1, HUANG Yan-qing2, AN Jin-lan2, HU Li2, WANG Lei2

(1. School of Mechatronics Engineering, Shenyang Aerospace University, Shenyang 110136, China;

2. Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process, Shenyang Aerospace University, Shenyang 110136, China)

Abstract: Aiming at a typical 6N01 aluminum alloy used in high-speed train bodies, the microstructure and fatigue performance of the cross angle joints were studied. The results show that the weld zone consists of equiaxed grains which is a typical as-cast structure. In the heat-affected zone, the size of equiaxed grains in the over-aged zone is bigger than that of the quenched zone due to the welding heat. Meanwhile, a large amount of Mg2Si particals can be found inside the heat-affected zone. The lowest microhardness position locates inside the weld zone , with an average value of 94.2 HV. The average microhardness of the heat-affected zone is 111.6 HV, but the value decreases to 108.5 HV in the area about 0.25 mm away from the center of the heat affected zone, forming a softened zone. At room temperature, fatigue S-N curves are obtained. The analysis shows that the fatigue strength of the cross angle joint decreases by 75.1% and 64.4%, respectively, with stress ratios of 0.5 and -1 compared with the base metal. The weld toes with high stress concentration cause fatigue cracks to easily initiate, and at the same time, the aggregating and growing up of the strengthening phase at the joint results in the strength and fatigue limit decrement of the 6N01 aluminum alloy weld.

Key words: 6N01 aluminum alloy; cross angle joint; microstructure; fatigue performance

Foundation item: Project(51775355) supported by the National Natural Science Foundation of China; Projects (18YB05, 18YB55) supported by the Shenyang Aerospace University Young Doctoral Research Fund, China

Received date: 2020-07-22; Accepted date: 2020-12-04

Corresponding author: HUI Li; Tel: +86-24-89728640; E-mail: syhuili@126.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51775355);沈阳航空航天大学青年博士科研启动基金资助项目(18YB05,18YB55)

收稿日期:2020-07-22;修订日期:2020-12-04

通信作者:回 丽,教授,博士;电话:024-89728640;E-mail:syhuili@126.com

摘 要:针对典型高速列车车体用6N01铝合金,对十字角接接头的显微组织和疲劳性能进行研究。结果表明:十字角接接头的焊缝组织为等轴状铸态组织;在热影响区,与淬火区晶粒尺寸相比,过时效区晶粒尺寸增大,同时析出大量Mg2Si相。显微硬度试验结果表明,十字角接接头的焊缝显微硬度最低,平均值为94.2 HV;热影响区的显微硬度平均值为111.6 HV,但在距离热影响区中心0.25 mm左右的区域,显微硬度下降至108.5 HV,形成软化区。室温环境下,获得应力比为0.5和-1的疲劳S-N曲线,与母材相比,十字角接接头的室温疲劳强度分别降低了75.1%和64.4%。应力集中程度较高的焊趾导致疲劳裂纹易于萌生,同时接头处强化相聚集长大,导致焊缝强度降低,合金疲劳极限降低。

[1] 王学才, 卢 云, 何仲云, 等. 选择性激光熔化AlSi10Mg合金组织形貌及其拉伸性能[J]. 安徽工业大学学报(自然科学版), 2017, 34(3): 234-240.

[2] 薛 华. 高速列车用A6N01S和A7N01S铝合金焊接接头疲劳裂纹扩展速率研究[D]. 天津: 天津大学, 2007: 1-56.

[3] 李 平, 孙振宇, 王祝堂. 铝合金轨道车辆结构及合金性能[J]. 轻合金加工技术, 2012, 40(7): 1-3.

[4] 何 如. 高速列车铝合金焊接接头疲劳性能研究[D]. 北京: 北京交通大学, 2008: 1-78.

[5] 兰东琳. 客车转向架典型焊接接头疲劳性能及其影响因素研究[D]. 北京: 北京交通大学, 2007: 1-71.

[6] 刘雪松, 李书齐, 王 苹, 等. 6N01-T5铝合金焊接接头疲劳断裂分析[J]. 焊接学报, 2009, 30(10): 25-28.

[7] 白建颖, 杨尚磊, 贾 进, 等. A6N01-T5铝合金焊接接头的组织与疲劳性能[J]. 热加工工艺, 2014, 43(7): 23-26.

[8] 王小朋, 李小宇, 滕 彬, 等. 高速列车6N01铝合金型材焊接接头疲劳性能[J]. 焊接, 2016(9): 25-30.

[9] 张 翔. 高速列车用A6N01-T5铝合金激光-MIG复合焊接头疲劳性能研究[J]. 热加工工艺, 2017, 46(7): 64-67, 71.

[10] 刘 永, 王 苹, 马 然, 等. 铝合金非承载十字接头疲劳特性[J]. 焊接学报, 2016(8): 83-86.

[11] 王 苹, 米莉艳, 于谊飞, 等. 7N01铝合金十字接头抗疲劳设计[J]. 焊接学报, 2019, 40(10): 20-24, 161-162.

[12] 齐广宇. 高强铝合金十字接头疲劳寿命特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2017: 1-74.

[14] 杨尚磊, 林庆琳. A6N01铝合金焊接接头的微观组织与力学性能[J]. 中国有色金属学报, 2012, 22(10): 2720-2725.

[15] 刘 建, 沈正超, 何长树. 国产A6N01铝合金型材MIG焊接头的微观组织与力学性能[J]. 材料与冶金学报, 2014, 13(3): 181-185.

[16] 王 磊, 单勇峰, 任俊刚, 等. 搅拌摩擦修复2A12铝合金的疲劳性能和裂纹扩展行为[J]. 中国机械工程, 2017, 28(13): 1628-1632.

[17] 苟文选, 王安强. 疲劳损伤的激光检测及细观初探[J]. 机械强度, 1997(3): 18-21.

[19] 何柏林, 封亚明, 李 力. 超声冲击及焊缝余高对6082铝合金焊接接头疲劳性能的影响[J]. 中国有色金属学报, 2019, 29(7): 1377-1383.