文章编号:1004-0609(2007)10-1616-06

Cu基体电镀Ni层表面渗Al组织及其形成机理

王红星1,盛晓波1,储成林1,林萍华1, 2,董寅生1

(1. 东南大学 材料科学与工程学院,南京 211189;

2. 河海大学 材料科学与工程学院,南京 210098)

摘 要:

以纯Al 粉为渗剂、NHCl4作为活化剂、鸡蛋清为粘结剂、Cu基体镀Ni层表面渗Al。研究经800 ℃保温12 h后的渗铝层的表面形貌、组织、厚度和截面元素分布,分析渗铝过程的机理。结果表明:渗铝处理后Cu-Ni界面结合良好。渗铝层组织为单一的富Al的Ni2Al3金属间化合物。渗铝层厚度为200 μm,平均显微硬度HV达到1 100。Al的沉积和运输主要依靠AlCl2完成。

关键词:

中图分类号:TG 174.445 文献标识码:A

Aluminizing microstructure and its formation mechanism on

electro-deposited nickel layer on copper matrix

WANG Hong-xing1, SHENG Xiao-bo1, CHU Cheng-lin1, LIN Ping-hua1, 2, DONG Yin-sheng1

(1. School of Materials Science and Engineering, Southeast University, Nanjing 211189, China;

2. School of Materials Science and Engineering, Hohai University, Nanjing 210098, China)

Abstract: The surface of the electro-deposited nickel layer on copper matrix was aluminized by a slurry pack cementation process. Using aluminum powders as doner, NH4Cl as the activator and albumen (egg white) as the cohesive agent. The surface morphology, the thickness,the phases and the elements distribution in the cross-section of aluminized layer fabricated at 800 ℃ for 12 h were studied, and the aluminizing mechanism was discussed. The results show that the interface of the Cu/Ni is bound excellently after aluminization. The microstructure of the aluminized layer is a single-phase Ni-rich Ni2Al3 intermetallic compound. The thickness of aluminized coating was 200 μm. The average micro hardness of the aluminized layer is HV 1 100. AlCl2 is responsible for the transportation and deposition of Al in the slurry pack.

Key words: copper; electro-deposition; nickel; Ni2Al3 intermetallic compound; slurry pack cementation

铜材导电性好、导热性好、韧性好,在实际生产中获得了广泛应用,如冶金行业的高炉风口、连铸机结晶器零部件等都用铜材制造[1?2]。但其硬度较低,耐磨性能不高,高温条件下极易氧化,影响使用寿命,严重限制了其应用[3]。

为了改善铜的高温抗氧化性和耐磨性,整体合金法[4]、颗粒弥散强化[5?6]虽可以提高其表面性能,但同时会削弱铜的高导电、导热性能。在不过多降低铜的热导率和电导率的前提下,利用表面改性方法来改善铜表面的耐磨性和高温抗氧化性能,这方面的研究成果已经有文献报道[7?10]。目前铜表面进行改性的方法主要有固体粉末包渗法[11?13]和等离子喷涂技术[14?17]。采用固体粉末包渗法在铜表面渗铝,操作过程简单,不需要专门的设备,加工成本低,而且适用于处理形状复杂的零件,涂层和基体呈冶金结合,但是存在漏渗的现象;而采用等离子体技术强化铜表面,需要专门的设备,处理的零件的形状受到一定的限制,涂层和基体的物理性能相差太大,界面往往不能形成冶金结合,导致在使用过程中,由于工作环境的交替改变,容易使涂层剥离。

本文作者采用镀?渗相结合的方法,在铜表面先预镀Ni层,然后在Ni镀层表面进行浆料包渗法渗铝处理,利用Cu与Ni以及Ni与Ni-Al金属间化合物间结合强度高的特点,制备具有Cu-Ni扩散层、Ni镀层、金属间化合物表面层的复合涂层。浆料包渗法在具有固体粉末包渗的优点的同时,克服了固体粉末包渗漏渗的不足,渗层厚度均匀并且涂层和基体呈冶金结合。

1 实验

将纯度为99.99%的紫铜块切割成尺寸为15 mm×10 mm×2 mm的试样,用金相砂纸打磨、抛光、电镀。镀液组成及工艺参数列于表1。

表1 镀液组成及工艺参数

Table 1 Compositions of plating and parameters

将电镀后的试样清洗、烘干备用。

采用粒径为45 μm工业纯铝粉(78%)为渗剂,以NH4Cl(质量分数为22%)作为活化剂,鸡蛋清作为粘结剂制备浆料。根据试样的大小,分别称取铝粉和NH4Cl(为铝粉的30%)放入研钵中,研磨5 min,使混合均匀。然后,加入适量的鸡蛋清,用玻璃棒搅拌均匀,调制成膏状涂覆于试样Ni镀层表面。把涂覆好的试样放入真空干燥箱,在60 ℃下真空干燥1 h。取出试样,放入自制的真空炉中,抽真空,用纯度为99.99%的氩气洗炉3次,然后通入氩气,升温至800 ℃下,保温12 h,随炉冷却至室温后取出。

采用扫描电镜(SEM)观察涂层表面形貌;采用X射线荧光能谱分析仪(EDX)测定涂层断面元素分布;采用X射线衍射仪(XRD)分析测定涂层表面的相组成;采用HVS?1000显微硬度计测定涂层的显微硬度。

2 结果与分析

2.1 Cu-Ni界面元素的分布

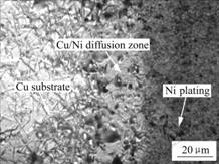

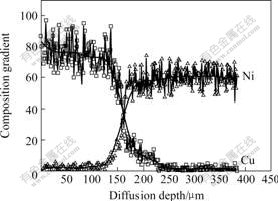

图1所示为Cu/Ni界面的显微组织。从图1可以看出,在铜基体和镍镀层之间存在一个互扩散区域。由于镍与铜均为面心立方结构,且两者原子半径(分别为0.162 nm和0.157 nm )和晶格常数(分别为0.361 5 nm和0.351 6 nm)相近,可无限固溶,经高温扩散后两者实现了良好的冶金结合。经过渗铝温度的加热后,在Cu基体和Ni镀层界面上发生了Cu-Ni的互扩散,形成了Cu-Ni固溶体,使两者的界面结合成为一种冶金结合。图2所示为Cu/Ni元素的分布。从元素的扩散情况看,Cu/Ni界面处,浓度分布存在明显的梯度。

图1 Cu/Ni镀层界面的显微组织

Fig.1 Microstructure of Cu/Ni interface

图2 Cu/Ni镀层界面扩散层浓度分布

Fig.2 Concentration distribution of diffusion layer at Cu/Ni interface

2.2 渗层的表面形貌和结构

图3所示为试样在800 ℃保温12 h渗铝处理后的涂层表面原始形貌。可以看出,涂层的表面比较平整。表面没有渗剂粘结的现象,残余的渗剂容易清除。渗Al热处理中,只要使浆料中的Al粉和NH4Cl活化剂充分反应,就可以减少表面因铝粉烧结而造成表面粗糙。图4所示为渗铝层次的表面形貌。对渗铝涂层表面和次表面进行X射线衍射分析可见, Ni镀层表面经过渗铝后,渗铝层成分为单一的Ni2Al3金属间化合物,分析结果如图5所示。

图3 渗铝层原始的表面形貌

Fig.3 Original surface morphology of aluminized coating

图4 渗铝层表面抛光后的显微组织

Fig.4 Microstructure of aluminized coatings surface after polishing(V(HNO3)?V(HCl)=3?1)

图5 渗铝涂层的X射线衍射谱

Fig.5 XRD patterns of aluminized coating: (a) Surface after polishing; (b) Original surface

2.3 涂层截面的元素分布

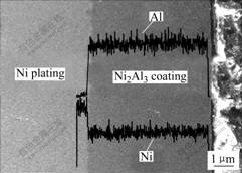

图6所示为试样截面的照片。可以看出,铜表面经镀Ni渗Al后,形成了Cu/Cu-Ni扩散区/Ni镀层/Ni-Al扩散区/Ni2Al3金属间化合物的多层结构。渗层厚度达到200 μm左右。对试样截面进行显微硬度测试,测试位置与显微硬度压痕见图6。可以看出,渗Al层的显微硬度压痕明显小于Ni镀层和Cu基体的显微硬度压痕。经测定,经渗Al温度保温后的Cu基体和Ni镀层显微硬度HV平均值分别70和120,而经渗Al后的Ni镀层的显微硬度HV平均值为1 100,其硬度为未渗A l的Ni镀层的9倍多,为Cu基体的硬度的近15.7倍,大大提高了硬度。

图6 试样截面的照片

Fig.6 Optical image of cross-section of specimen

图7所示为渗铝层截面Ni、Al元素的浓度分布。从图7看出,Ni、Al元素的浓度在Ni/Ni2Al3界面处发生突变,扩散区很窄;同时,在渗铝层内,Ni、Al元素的浓度变化呈相对平衡的趋势。对渗铝层表面到内部的Ni、Al元素进行EDX分析,在渗铝层内,距离表面附近处的Ni、Al元素含量分别为34.32%、65.68%(摩尔分数),在Ni/Ni2Al3界面处,渗铝层一侧的Ni、Al元素含量分别为36.13%、63.87%(摩尔分数),说明在渗铝层内部Ni和Al元素分别存在一定的浓度梯度,Al元素浓度随渗铝层厚度的增加而降低,Ni元素则随渗铝层厚度的增加而增加。渗铝层内部的这种浓度梯度,有利于原子通过扩散而使涂层增厚。

图7 渗铝层截面Ni、Al元素的分布

Fig.7 Distribution of Ni, Al in cross-section of aluminized coating

3 热力学分析

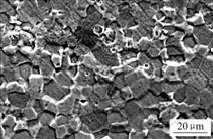

图8所示为Ni镀层渗铝前表面的原始形貌。可以看出,在镀Ni层中存在许多的孔洞。这是因为镀Ni溶液偏酸性,在电镀时,溶液中的H+在阴极得到电子而还原成H2,然后形成气泡从镀液溢出,但是,不可避免的有部分H2吸附在阴极表面,来不及形成大的H2泡离开阴极表面而溢出,被随后的Ni层所覆盖,在Ni中产生了这样的孔洞。由于在Ni层中存在这些孔洞,在渗铝时能起到一个快速通道的作用,有利于活性Al原子快速渗入Ni镀层中,从而形成金属间化合物。

图8 Ni镀层表面的SEM像

Fig.8 SEM image of Ni plating surface

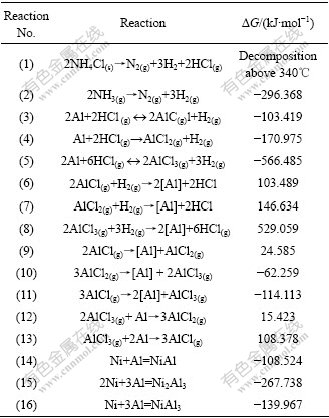

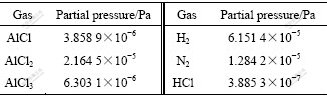

在渗铝升温过程中,当温度超过340 ℃时[18],浆料中的活性剂NH4Cl开始分解,生成HCl、N2和H2,见表2中反应式(1)~(2);其中,气态HCl中的氯元素与渗剂中的Al粉反应形成气态AlCl、AlCl2和AlCl3化合物。见表2中反应式(3)~(5)。根据吉布斯自由能最小和质量守恒原理,可以计算出平衡时渗包内的气体种类及其相应的分压。以78%铝粉和22% NH4Cl为渗剂,假设总压为10 Pa,800 ℃时的计算结果列于表3。

表2 渗铝过程中可能发生的反应及其吉布斯能的变化

Table 2 Possible reactions and changes of Gibbs energies during aluminizing

表3 Al粉和NHCl4为渗剂800 ℃时渗包中主要气体的平衡分压

Table 3 Partial pressures of gaseous species in pack composed of Al and NH4Cl at 800 ℃

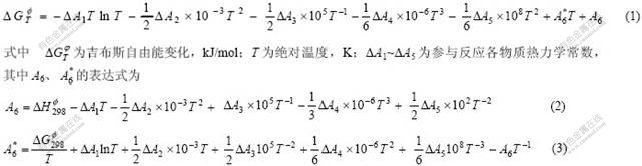

从表3可以看出,AlCl2的分压较高,因此,Al的运输和沉积主要依靠AlCl2。在浓度梯度的驱动下,气相的AlClx(1≤x≤3) 向Ni镀层表面扩散,在Ni层表面,通过一种或几种反应产生活性Al原子[18],可能有表2中反应(6)~(11)发生,释放出活性Al原子,形成高价气态铝氯化物,活性Al原子扩散进入Ni镀层;高价气态铝氯化物重新回到气氛和Al粉继续反应,生成低价气态铝氯化物,向贫铝区Ni镀层表面传递活性Al原子,如此反复,从而在Ni镀层表面形成富Al层。运用反应自由焓ΔGT变化的式(1)~(3)[19],可计算温度T下各反应生成物的自由焓变化,计算反应自由焓所需要的一些热力学数据参考文献[19]。各反应自由焓ΔG计算结果见表2。

由表2看出,Al的运输主要依靠反应(3)和(4)生成低价的气态AlCl、 AlCl2,Al的沉积主要依靠低价的气态AlCl、 AlCl2发生反应(10)和(11),释放出活性Al原子而变成高价的AlCl3。根据文献[18]报道,高价的AlCl3扩散回到渗剂中,与渗剂中的Al反应生成新的低价的铝化物。低价的铝化物又扩散到试样表面,释放活性Al原子、沉积形成Ni-Al金属间化合物。

由此可见,渗铝过程包括3个过程:气相扩散,表面反应和固态扩散。在这3个过程中,表面反应速度极快,因此,渗铝过程的动力学主要受渗剂中的气相扩散和渗层中的固态扩散所控制。

根据Ni-Al二元系相图[20],在800 ℃时,一般形成的化合物有NiAl3、Ni2Al3和NiAl 3种物质。从表2的计算结果看,以上3种金属间化合物的吉布斯均为负值,其中Ni2Al3的吉布斯能最小。根据能量最小原理,Ni2Al3易于NiAl3和NiAl优先生成,而且最为稳定。

渗铝属于反应扩散。反应扩散的过程是渗入元素首先溶入被渗金属,当它超过溶解度时,就形成新相层,与新相层相邻的为过渡区[21]。Ni层表面渗铝时,扩散区中必将存在扩散元素Al的浓度梯度,在渗铝的温度下,Al原子向Ni层心部方向扩散的瞬间,将会把与其邻近的Ni原子推至高能不稳定状态,由于Al原子可以在Ni中既可以是置换固溶体存在,又可以是以金属间化合物的形式存在,这无疑有利于Al原子和高能态的Ni原子交换位置,使Al原子向心部方向进行置换扩散,也就是说与Ni形成金属间化合物。其长大速度决定于Al原子通过Ni2Al3相的的扩散速度。Al原子扩散通过Ni2Al3层迁移到Ni2Al3/Ni镀层界面,才能使Ni2Al3层长大,涂层厚度增厚。

4 结论

1) 在铜表面纯Ni电镀层上,采用浆料包渗铝后,在铜表面制备了基体Cu/Ni/Ni2Al3金属间化合物两层复合结构。涂层的表面比较平整。

2) 经过渗铝温度热处理后,Cu-Ni界面结合良好,呈冶金结合。

3) 800 ℃保温12 h渗铝处理可以获得200 μm渗层厚度,渗铝层的平均显微硬度达到HV 1 100是Ni镀层的9倍,Cu基体的15.7倍,大大提高了硬度。

4) Al沉积和运输主要依靠低价氯化物AlCl2完成。AlCl2通过与渗包中的气相HCl反应以及自身的歧化反应实现活性Al原子的沉积。

REFERENCES

[1] Bateni M R, Mirdamadi S, Ashrafizadeh F, Szpunar J A, Drew R A L. Oxidation behaviour of titanium coated substrate[J]. Surface and Coatings Technology, 2001, 139(2/3): 192?199.

[2] 任虎平, 杨贵荣, 宋文明, 郝 远, 马 颖, 阎峰云,. 铜及铜合金表面改性技术的研究进展[J]. 铸造, 2005, 54(3): 213?216.

REN Hu-ping YANG Gui-rong, SONG Wen-ming, HAO Yuan, MA Ying, YANG Feng-yun. Improvement of surface modification technology of copper alloy[J]. Foundry, 2005, 54(3): 213?216.

[3] 石子源, 丁志敏. 纯铜的表面弥散硬化及其性能[J]. 大连铁道学院学报, 1998, 19(1): 30?32.

SHI Zhi-yuan, DIN Zhi-ming. Surface dispersion hardening and properties of pure copper[J]. Journal of Dalian Railway Institute, 1998, 19(1): 30?32.

[4] 朱达川, 宋明昭, 杨定明, 涂铭旌. 高导电的铜锑合金抗氧化性能的研究[J]. 功能材料, 2004, 35(6): 713?715.

ZHU Da-chuan, SONG Ming-zhao, YANG Ding-ming, TU Ming-jin. Study on the oxidation resistance of Cu-Te alloys with high electrical conductivity[J]. Functional Materials, 2004, 35(6): 713?715.

[5] 梁淑华, 范志康, 时惠英, 魏 兵. 超细Al2O3颗粒增强铜基复合材料的研究[J]. 复合材料学报, 1998, 15(3): 44?48.

LIANG Shu-hua, FAN Zhi-kang, SHI Hui-ying, WEI Bing. Super Al2O3 particulates reinforced Cu base composite materials[J]. Acta Materiae Compositae Sinica, 1998, 15(3): 44?48.

[6] 张 毅, 田保红, 陈小红, 刘 平, 李 炎. 纯铜表面催渗渗铝及弥散强化研究[J]. 有色金属(冶炼部分), 2005(2): 47?49.

ZHANG Yi, TIAN Bao-hong, CHEN Xiao-hong, LIU Ping, LI Yan. Study on aluminizing and internal oxidation treatment of pure copper[J]. Nonferrous Metals(Extractive Metallurgy), 2005(2): 47?49.

[7] 杨贵荣, 郝 远, 宋文明, 马 颖. 铸渗法制备铜基表面复合材料[J]. 复合材料学报, 2005, 22(1): 52?58.

YANG Gui-rong, HAO Yuan, SONG Wen-ming, MA Ying. Microstructure of surface composite Al2O3/Ni on copper substrate produced by vacuum infiltration casting[J]. Acta Materiae Compositae Sinica, 2005, 22(1): 52?58.

[8] YANG Gui-rong, SONG Wen-ming, LU Jin-jun, HAO Yuan, LI Ya-min, MA Ying. Microstructure of surface composite Al2O3/Ni on copper substrate produced by vacuum infiltration casting[J]. Mater Sci Eng A, 2006, A418(1/2): 223?228.

[9] Subramanian C, Cavallaro G, Winkelman G. Wear maps for titanium nitride coatings deposited on copper and brass with electro less nickel interlayers[J]. Wear, 2000, 241(2): 228?233.

[10] Bateni M R, Ashrafizadeh F, Szpunar J A, Drew R A L. Improving the tribological behavior of copper through novel Ti-Cu intermetallic coatings[J]. Wear, 2002, 253(5/6): 626?639.

[11] 彭 昶, 王一平, 王 志. 铜渣口的多元共渗表面处理[J]. 湖南冶金, 1999(2): 7?10.

PENG Chang, WANG Yi-ping, WANG Zhi. Multielement penetratio treatment on copper slag hole[J]. Hunan Metallurgy, 1999(2): 7?10.

[12] 孙远敬, 岳立新, 张亚玲. 纯铜多元共渗及热处理工艺研究[J]. 煤矿机械, 2006, 27(6): 1021?1022.

SUN Yuan-jin, YUE Li-xin, ZHANG Ya-ling. Multi-element penetration of copper and heat treatment technology[J]. Coal Mine Machinery, 2006, 27(6): 1021?1022.

[13] 阎 英, 吴培良, 周焕成, 贾伯良, 佟明生, 黄国胜. 高炉风口多元共渗试验研究[J]. 钢铁, 1995, 30(8): 6?10.

YAN Ying, WU Pei-liang, ZHOU Huan-wei, JIA Bo-liang, TONG Ming-sheng, HUANG Guo-sheng. Multielement penetration of blast furnace tuyere[J]. Iron and Steel, 1995, 30(8): 6?10.

[14] KANG Hyun-Ki. Microstructure and electrical conductivity of high volume Al2O3-reinforced copper matrix composites produced by plasma spray[J]. Surface and Coatings Technology, 2005, 190(2/3): 448?452.

[15] 张跃飞, 陈 飞, 苏永安, 潘俊德, 徐 重. 纯铜加弧光离子渗钛的研究[J]. 金属热处理, 2002, 27(4): 27?28.

ZHANG Yue-fei, CHEN Fei, SU Yong-an, PAN Jun-de, XU Zhong. Study on arc-added glow discharge ion titanizing on copper surface[J]. Heat Treatment of Metal, 2002, 27(4): 27?28.

[16] 袁庆龙, 张跃飞, 苏永安, 池成忠, 唐 宾, 徐 重. 纯铜等离子渗钛层的高温氧化[J]. 中国腐蚀与防护学报, 2005, 25(2): 103?105.

YUAN Qing-long, ZHANG Yue-fei, SU Yong-an, CHI Cheng-zhong, TANG Bin, XU Zhong. Air oxidation of titanized pure copper prepared by a double glow discharge process[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 25(2): 103?105.

[17] 袁庆龙, 池承忠, 苏永安, 徐 重. 纯铜双层辉光离子渗钛组织形成机理及性能分析[J]. 电子显微学报, 2004, 23(2): 163?167.

YUAN Qing-long, CHI Cheng-zhong, SU Yong-an, XU Zhong. Investigation on the formation and properties of titanizing layer made by double glow discharge process on the surface of pure Cu[J]. Journal of Chinese Electron Microscopy Society, 2004, 23(2): 163?167.

[18] 郑伯伟, 黄志荣. HK40钢固体粉末渗铝的动力学研究[J]. 江苏石油化工学院学报, 2002,14(3): 33?36.

ZHANG Bo-wei, HUANG Zhi-rong. Study on the kinetics of pack aluminization of HK40 steel[J]. Journal of Jiangsu Institute of Petrochemical Technology, 2002,14(3): 33?36.

[19] 叶大伦, 胡建华. 实用无机物热力学数据手册(第2版)[M]. 北京: 冶金工业出版社, 2002: 57?625.

YE Da-lun, HU Jian-hua. Handbook of practicality thermodynamics date of inorganic substance (Edition 2nd)[M]. Beijing: Metallurgical Industry Press, 2002: 57?625.

[20] Voudouris N, Ch Christoglou G N. Angelopolos. Formation of aluminide coating on nickel by a fluidized bed CVD process[J]. Surface and Coating Technology, 2001, 141(2/3): 275?282.

[21] 胡赓祥, 钱苗根. 金属学[M]. 上海: 上海科技出版社, 1980: 122.

HU Geng-xiang, QIAN Miao-gen. Physical metallurgy[M]. Shanghai: Shanghai Science Technology Press, 1980: 122.

收稿日期:2007-04-24;修订日期:2007-07-11

通讯作者:董寅生,教授;电话:025-52090865; E-mail: dongys@seu.edu.cn

摘 要:以纯Al 粉为渗剂、NHCl4作为活化剂、鸡蛋清为粘结剂、Cu基体镀Ni层表面渗Al。研究经800 ℃保温12 h后的渗铝层的表面形貌、组织、厚度和截面元素分布,分析渗铝过程的机理。结果表明:渗铝处理后Cu-Ni界面结合良好。渗铝层组织为单一的富Al的Ni2Al3金属间化合物。渗铝层厚度为200 μm,平均显微硬度HV达到1 100。Al的沉积和运输主要依靠AlCl2完成。