中国有色金属学报 2003,(06),1483-1487 DOI:10.19476/j.ysxb.1004.0609.2003.06.030

Al-Si-Mg三元合金的溶质分凝及其对凝固过程的影响

西北工业大学凝固技术国家重点实验室,西北工业大学凝固技术国家重点实验室,西北工业大学凝固技术国家重点实验室 西安710072 ,西安710072 ,西安710072

摘 要:

从热力学角度分析了三元合金凝固过程中的溶质分凝行为 , 利用耦合热力学计算技术研究了Al Si Mg三元合金溶质分凝因数在凝固过程中的变化规律 , 获得了其与固相体积分数的定量关系 , 进而预测了不同条件下Al Si Mg三元合金的凝固过程和相析出规律。实验发现三元合金中溶质分凝因数在凝固过程变化巨大 , 采用二元系中的参数使得对共晶种类和共晶分数的预测均与实验值有较大偏差。采用耦合热力学计算技术 , 获得了分凝因数在凝固过程中的变化规律 , 使预测值更好地吻合于实验结果。

关键词:

中图分类号: TG111.4

收稿日期:2003-01-12

基金:国家重点基础研究发展规划项目 (G2 0 0 0 0 672 0 2 1);

Solute partition behavior and its influences on solidification process of Al-Si-Mg alloys

Abstract:

Variation of solute partition coefficient was studied in dendritic solidification process of Al-Si-Mg alloys. The calculations were coupled with CALPHAD technology. It is found that the partition coefficient changes greatly during solidification process, which is very important to the microsegregation and the precipitation of various phases. The solidification path and eutectic fractions were obtained by employing the binary partition coefficient and CALPHAD technology separately. The results show that great errors exist under assuming the partition coefficient as a const due to the interaction between solutes. Coupled CALPHAD technology with microscale solidification model used in this paper, the predicted solidification processes of Al-Si-Mg alloys agree well with the experimental results.

Keyword:

solute partition; multicomponent alloy; CALPHAD; eutectic fraction;

Received: 2003-01-12

溶质分凝是凝固过程中的重要伴随现象, 对凝固过程中的溶质偏析及组织形成有着决定性的影响

但是实际生产中所广泛使用的合金, 例如合金钢、 铸造铝合金、 铜合金等等, 大都是多元合金。 许多研究者

1三元合金中的溶质分凝因数

将合金系用热力学描述的方法通常被称为CALPHAD技术

根据Redlich-Kister-Muggianu模型, 三元系中液相和fcc, bcc, cph固溶体吉布斯自由能G可以表述为以下形式

Gv-Hser=Gref, v+Gid, v+GE, bin, v+GE, ter, v (1)

式中

而Hser可以线性地表示为

式中 Gv是v相的吉布斯自由能; xi是组元i的摩尔分数; G

根据热力学原理, 体系在恒温恒压条件下达到平衡的一般条件为

μ

联立式 (1) ~ (7) , 三元系中溶质的分凝因数可以表示为

式中 xsi, xli分别为组元i的固相成分和液相成分。

由此可以看出, 三元系中由于溶质相互作用的存在, 使得溶质分凝因数并不等于二元系中的值。 只有在极稀的溶液中, 才可以用二元系中的溶质分凝因数来近似代替三元系中的值。

2三元合金凝固过程中的溶质分凝

由于凝固过程本身的复杂性, 在全面考虑其影响因素时将不可避免地引进未知参数并大量地增加计算时间

1) 溶质元素在固相中忽略扩散, 液相溶质只靠扩散进行传输。

2) 凝固过程中界面处的固、 液相成分和温度之间仍能保持热力学平衡。

3) 将晶粒看成球形, 并且和外界没有物质交换。

由于晶粒尺度很小, 可以假定整个晶粒内部温度保持均一, 因此整个晶粒的热平衡方程可以表示为

式中

液相中溶质的分布可以由菲克第二定律来确定:

在晶粒边界处, 满足边界条件:

整个晶粒内部满足质量守恒条件:

式中 Cs, i, Cl, i分别为组元i的固相浓度和液相浓度。

式 (12) 也可用微分形式表示为

式中 C*l, i, C*s, i分别为在凝固界面处组元i在固相和液相中的浓度。

在固液界面处保持局域平衡, 因此满足:

T=Tl (C*l) (14)

联立方程 (9) ~ (14) , 便可以获得凝固过程中溶质分凝和固液相的成分变化规律。 计算过程中采用定步长隐式有限差分网格, 联立式 (10) 、 (11) 、 (13) 确定出液相及界面处成分分布, 由式 (9) 、 (14) 确定出对应于该步长的凝固时间。 式 (13) 、 (14) 中固液相的界面成分及晶粒温度用Thermo-Calc

计算过程中采用的Al-Si-Mg合金的物性参数及凝固条件如表1所示。

表1 计算过程中采用的参数 [10]

Table 1 Values used for solidification calculation

DSi/ (m2·s-1) |

DMg/ (m2·s-1) | L/ (J·m-3) |

2.5×10-8 |

9.7×10-9 | 9.0×108 |

cp/ (J·kg-1·K-1) |

T0/ (K·min-1) | R0/m |

2.5×106 |

27 | 3.0×10-3 |

图1所示为合金A (Al-1.94Si-0.63Mg) 、 B (Al-0.36Si-0.64Mg) 、 C (Al -0.55Si-1.85Mg) 溶质分凝因数与固相体积分数的关系。 可以看出: 溶质的分凝因数随凝固过程的进行不再保持恒定, 并且变化幅度很大。 由相图可以计算出二元合金中Si和Mg的分凝因数分别为0.12和0.35。 而在合金A、 B、 C中, Si和Mg的分凝因数与二元系的最大偏差分别为14%和12%。 即使在同一合金中, 溶质分凝因数变化幅度仍然很大。

多元合金中由于溶质间相互作用, 使得某一组元的自由能必定受到其他组元的影响, 并且随着其他组元含量的增加而增大。 随凝固过程的进行, 溶质分凝使得液相中组元含量不断升高。 尤其在凝固中后期, 溶质组元在末端区大量富集, 这就使得溶质间的相互作用也随着凝固的进行而更加显著。 因此, 各元素的分凝系数也必将随着凝固的进行而显著变化。 此时如不考虑溶质间相互作用而将二元合金中的分凝因数直接应用于多元系, 无疑会给计算和分析结果引入很大的误差。

图1 Al-Si-Mg合金溶质分凝因数与凝固过程的关系

Fig.1 Partition coefficients asfunction of solid volume fraction (a) —Mg; (b) —Si

3溶质分凝因数对合金凝固过程的影响

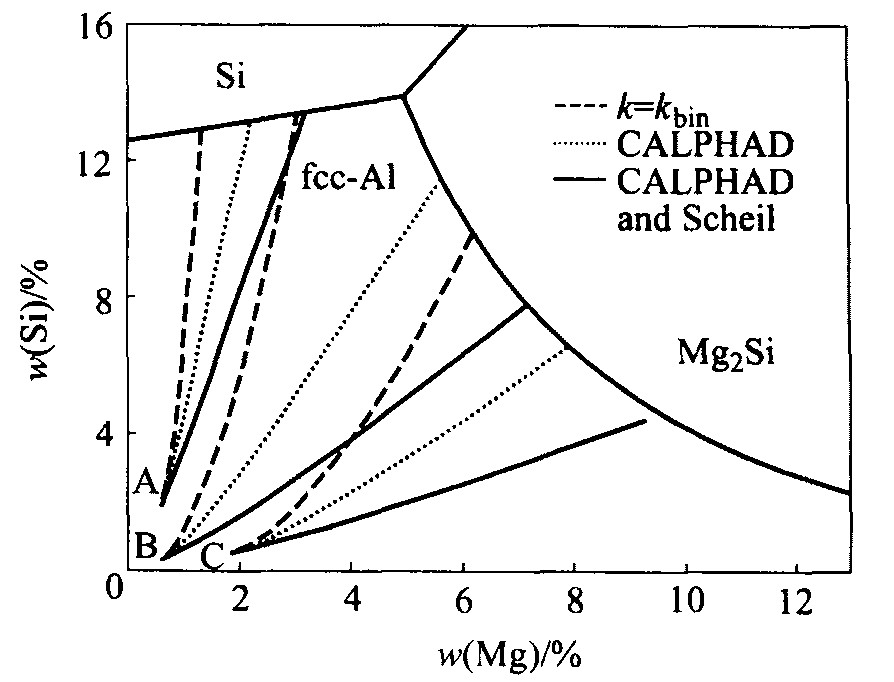

多元合金在等温下的两相平衡仍有多余的自由度。 由于不同凝固条件下溶质传输情况并不相同, 同一温度下凝固界面处固液相仍可以有不同的取值, 使得溶质分凝行为在多元系中更加复杂。 溶质分凝行为的不同, 将直接影响凝固过程的溶质分布情况, 进而影响到次生相的形核与析出。 在本文所述模型中, 采用二元合金分凝因数、 耦合CALPHAD技术以及在Scheil凝固条件下耦合CALPHAD技术所计算出的凝固路径如图2所示。

文献

由图1和图2可以看出, A、 B、 C合金由于凝固过程中溶质传输和分凝行为的差别, 凝固路径已显示出很大的不同。 即使同一合金在不同的传输条件下, 凝固过程与分凝行为也按照截然不同的路径进行, 即凝固过程中界面处的液相成分的变化规律不尽相同, 而与之相平衡的固相成分的变化规律也必然不同, 这势必会影响到晶粒内部溶质的偏析。 凝固路径在不同的位置与共晶反应线相交, 说明液相在发生共晶反应时的成分不同, 这将造成次生相在成分和种类上的不同。 合金A、 C中相析出顺序的模拟结果与实验结果基本吻合。 但采用二元系中的溶质分凝因数预测合金B凝固过程中次生相应为Si, 显然与实验结果不符。

图2 Al-Si-Mg合金的凝固路径

Fig.2 Solidification paths of Al-Si-Mg alloys

Al-Si-Mg在Al-Si合金的基础上, 主要因组织中Mg2Si相的时效作用而使抗拉和屈服强度大幅提高。 在后续合金固溶处理过程中Mg2Si相溶于基体中, 通过时效形成细小、 弥散分布的Mg2Si, 进行弥散强化。 但是如果共晶Mg2Si相过多, 固溶处理已不能使Mg全部溶入基体, 残留较粗大的Mg2Si脆性相将不起强化作用, 反而使塑性下降。 因此, 定量控制凝固过程中共晶组织的数量将会更加精确的控制热处理过程以及更大幅度的提高材料的力学性能。

按照所述的凝固模型, 采用不同的溶质分凝系数, 计算出液相成分和固相体积分数的关系, 判断出液相在达到共晶析出成分时的固相体积分数, 便可以定量确定出凝固过程中的共晶分数。 图3所示为用CALPHAD技术与溶质分凝因数保持恒定所获得的共晶分数与实验结果的对比, 其具体凝固条件如表1所示。

图3 不同合金中的共晶分数

Fig.3 Variation of eutectic fraction indifferent alloys

由图3中可以看出, 在析出次序的预测结果与实验情况吻合的条件下, 将二元系中的溶质分凝因数用于三元合金, 计算所得的共晶分数在很大范围内与实验结果偏差都比较大。 B合金中由于采用二元系的分凝因数所预测的相析出次序已与实验情况不符, 共晶的种类已不相同。

由此可知, 耦合热力学计算技术能更加精确地模拟和分析凝固过程。 通过改变凝固过程中的传输条件, 如引入不同程度的对流, 使凝固过程按照不同的路径进行, 可以比较精确地控制晶粒内部溶质的偏析以及共晶组织的析出。

4 结论

1) 分析了三元合金凝固过程中的溶质分凝行为, 耦合热力学计算技术获得了Al-Si-Mg三元合金凝固过程中溶质分凝因数与固相体积分数的关系; 分凝因数随固相体积分数的增加而显著变化, 且远偏离其二元系中的数值。

2) 定量预测了不同凝固条件下Al-Si-Mg合金的凝固路径及共晶分数, 采用二元分凝因数使得对共晶种类和共晶分数的预测均与实验结果偏差较大。 结合热力学计算技术, 本研究中的微观凝固模型能够使预测值更好地吻合于实验值。

参考文献

[8] HillertM .Thecompoundenergyformalism[J].JAlloysandCompounds, 2001, 320:161176.