网络首发时间: 2015-04-10 11:29

攀枝花钛渣和钛精矿在氧化还原改性-酸浸工艺中对比研究

鞍钢集团钒钛(钢铁)研究院攀钢钒钛资源综合利用国家重点实验室

摘 要:

制备高品质沸腾氯化富钛料是钛白生产中的重要环节。采用X射线荧光光谱仪(XRF)、X射线衍射仪(XRD)和扫描电镜(SEM)等分析手段对攀枝花钛渣和钛精矿在氧化还原改性-盐酸法制备富钛料工艺进行了系统的对比研究。结果表明,钛铁矿和钛渣均保持致密结构,且都含有少量酸溶性差的硅酸盐相,但是两者的主要物相分别为酸溶性好的M2O3型固溶体(主要为Fe Ti O3)和酸溶性差的黑钛石M3O5型固溶体(包括Ti3O5,Mg2Ti O5和Fe Ti2O5等)。钛精矿经过改性后会变为多孔的Fe Ti O3,浸出反应活性非常高,常压浸出即可得到合格的沸腾氯化富钛料。而钛渣在现有的氧化还原-常压盐酸浸出工艺中的反应活性要比钛铁矿差很多,改性后钛渣仍有一定含量的难溶M3O5固溶体,且矿相致密结构未被完全破坏,常压浸出处理不能有效除杂,需要加压浸出才能得到高品位富钛料。另外,钛渣硅酸盐杂质相在整个改性和盐酸浸出过程中的变化不大。

关键词:

中图分类号: TF823

作者简介:张溅波(1985-),男,湖南沅江人,博士研究生,高级工程师,研究方向:矿产资源高效清洁转化、湿法冶金;电话:13540500901;E-mail:huolingzb@163.com;

收稿日期:2014-09-15

基金:国家科技部“973”计划项目(2012CB724202)资助;

Contrastive Study on Processes of Redox Modification-Acid Leaching of Panzhihua Ti-Slag and Ilmenite

Zhang Jianbo Miao Huijun Cheng Xiaozhe Ye Endong

An Steel Research Institute of Vanadium & Titanium (Iron & Steel) ,State Key Laboratory of Vanadium and Titanium Resources Comprehensive Utilization

Abstract:

Preparing high quality Ti concentrate as the feedstock of fluidizing chlorination process is an important link in the production process of titanium dioxide. In this work,the processes of redox modification-hydrochloric acid leaching of Panzhihua Ti-slag and ilmenite to produce Ti concentrates were investigated systematically by X-ray fluorescence spectroscopy( XRF),X-ray diffractometer( XRD),scanning electron microscope( SEM) and other techniques. It was found that both ilmenite and Ti-slag had dense structure and a little acid-insoluble silicate phase,but their main phases were acid-soluble M2O3 solid solution( mainly Fe Ti O3) and acid-insoluble M3O5 solid solution( including Mg2 Ti O5,Fe Ti2O5,etc.),respectively. The modified ilmenite became porous Fe Ti O3,which had a very high leaching reactivity,and could be upgraded to qualified Ti concentrate by atmospheric leaching. However,Ti-slag had a much lower reactivity in the existing redox modification-atmospheric leaching processes. Modified Ti-slag still had a certain amount of insoluble M3O5 solid solution and its dense structure was not completely destroyed. Therefore,its impurities could not be removed effectively by atmospheric leaching and pressure leaching was necessary to obtain high grade Ti concentrate. Besides,the silicate impurities of Ti-slag had not changed much in both modification and leaching processes.

Keyword:

Ti-slag; ilmenite; Ti concentrate; redox modification; hydrochloric acid leaching;

Received: 2014-09-15

近年来,随着氯化法钛白生产规模的不断扩大和天然金红石矿物资源的逐渐枯竭,以储量丰富、价格低廉的钛铁矿为原料来制备高品质沸腾氯化富钛料( 高品位、低Ca O + Mg O和合适粒径)成为钛白生产中的重要环节[1,2,3]。四川攀枝花地区的钒钛磁铁矿是我国储量最多的钛铁矿资源,它的储量比重在90% 以上。如何合理地对攀枝花钛资源进行开发利用是我国钛白工业可持续发展所面临的重大课题。

攀枝花钛精矿是一种典型的复杂多元素钛铁岩矿,它的Ti O2品位低,Ca,Mg等非铁杂质含量高。现有的富钛料主要生产工艺有: 电炉熔炼法、还原锈蚀法和盐酸浸出法等,其中盐酸浸出法由于其高效的除杂效率和酸可回收利用等优势,在处理该钛铁矿方面具有一定的优势[4,5]。目前,国内的科研人员已经打通了盐酸浸出法制备人造金红石的生产技术路线。攀枝花研究院( 攀研院) 建立了5 千吨高品质富钛料中试线。该中试线以攀枝花钛精矿为原料,采用氧化还原改性-常压浸出工艺,成功地制备得到90% 品位的人造金红石。但是,由于攀枝花钒钛磁铁矿特性和钛精矿选矿布局、工艺等原因,攀枝花钛精矿粒度偏细,超过70% 由于粒度过细不能用作盐酸浸出法来制备合格的沸腾氯化富钛料原料。要解决攀枝花钛原料颗粒粒度过细问题,最有效的办法之一就是先把钛铁矿电炉熔炼得到钛渣,然后破碎钛渣使其具有合适的粒度分布。

钛渣中非铁杂质含量更高,同样需要除杂升级处理才能得到高品质富钛料。但是,钛渣是一种化学稳定性很高的物质,采用直接盐酸浸出很难将其中的杂质选择性浸除。国内外研究者均是通过高温预处理手段来对钛渣进行矿物改性,以提高其后续酸浸反应活性[6]。这些高温预处理手段主要分为熔盐活化改性[7,8,9]和氧化还原改性[10,11]两类。前者是添加碱金属盐( 如Na2CO3)[8,9]、磷酸盐( 如P2O5)[7]等各种改性剂在高温下对钛渣进行熔盐反应,破坏其矿物组成和结构,使其具有较高的酸反应活性。这类方法由于能耗高、改性剂消耗量大等原因,一直停留在实验室研究阶段。高温氧化-还原同样能对钛渣进行活化改性,其工艺过程与钛铁矿的氧化-还原改性基本相同,技术简单且成熟,目前已有相关公司实现了工业化。加拿大QIT公司就是采用氧化-还原-加压浸出( -碱浸) 成功地将其钛渣升级为95% 品位的UGS( upgraded slag) 余渣。国内攀研院也提出用类似的工艺来处理攀枝花钛渣来制备升级钛渣PUS( Panzihua upgraded slag) ,目前攀研院已准备在现有的钛精矿富钛料中试线上,开展氧化还原改性-( 加压) 盐酸浸出工艺的相关研究工作。

虽然钛渣和钛铁矿都可以采用氧化还原改性-盐酸浸出工艺来制备高品位富钛料,但是两者在高温改性和酸浸过程中均存在着较大差异。在国内已有的钛精矿富钛料的研究基础上,全面理解钛渣和钛铁矿在氧化还原改性-盐酸浸出工艺的相似性和差异性,可以缩短攀枝花升级钛渣工艺的开发周期,有效推动工艺的发展。本文采用X射线荧光光谱仪( XRF) 、X射线衍射仪( XRD) 和扫描电镜( SEM) 等手段对攀枝花钛渣和钛精矿在氧化还原改性过程中发生的物相和形貌变化以及后续盐酸溶浸效率进行了系统的对比研究,为钛渣升级工艺的发展提供基础。

1 实验

1. 1 原料

由攀枝花钢铁公司提供的钛精矿和钛渣筛分得到100 ~ 355 μm的颗粒物作为本实验原料。在氧化还原焙烧改性实验中,干燥空气、高纯H2( 纯度99. 999% ) 和高纯N2( 纯度99. 999% ) 分别用作氧化气、还原气和保护气。

1. 2 方法

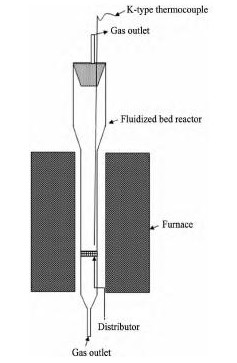

氧化还原焙烧实验采用流态化焙烧技术,所用流化床反应器为内径15 mm,高度500 mm,底部带有多孔分布板( 石英颗粒烧结得到) 的石英管( 图1) 。氧化焙烧条件为900 ℃,1 h。还原焙烧实验温度为750 ℃,其中钛铁矿和钛渣的还原时间分别为0. 5 和1. 0 h。每次实验,称取约16 g的钛铁矿或钛渣颗粒放置于流化床内,在0. 3 L·min- 1速度的保护气N2流化状态下( 电炉) 加热升温。当反应器内温度达到设定温度时,将流化气切换为相同气速的反应气。经过一定时间的焙烧后,流化气再次切换为保护气。将流化床反应器从电炉中移出骤冷,冷却至室温后将颗粒取出分析。

浸出试验包括常压浸出和加压浸出,所用盐酸浓度为20 % ( 质量分数) ,液固比4 ml·g- 1( 盐酸和固体分别为60 ml和15 g) ,浸出时间为8 h。常压浸出实验是在配有磁力搅拌( 转速为600r·min- 1) 、数显温控和冷凝器的500 ml三口圆底烧瓶中进行,浸出温度为105 ℃( 加热套加热) 。加压浸出是在带有四氟乙烯内衬的100 ml水热釜中进行,浸出温度为145 ℃( 烘箱加热) 。浸出完成后,液固过滤分离、洗涤、干燥( 烘箱105 ℃,4 h) ,得到产品进行分析。

图1 流化床反应器简图Fig. 1 Schematic diagram of fluidized bed reactor

1. 3 分析和标准

固相颗粒的化学成分由荷兰PANalytical公司生产的Axiosmax型的X射线荧光光谱仪( XRF,功率4. 0 k W,最大激发电压60 k V,最大电流133m A,Rh靶X射线) 进行表征; 物相组成用荷兰PANalytical公司生产的X' Pert MPD Pro型的X射线衍射仪( XRD,Cu Kα 靶射线,管压30 k V,管流30 m A) ,在2θ = 10° ~ 90° 间扫描测定分析; 微观形貌结构用荷兰FEI公司生产的Quanta200 场发射扫描电镜( SEM) 进行观察分析。

2 结果与讨论

2. 1 钛渣和钛铁矿原料对比

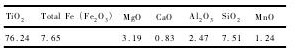

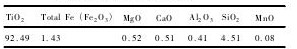

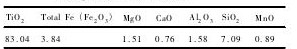

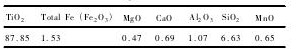

将攀枝花钛渣和钛铁矿原料用XRF进行表征,结果如表1 和2 所示。从表1,2 中可以看出,钛铁矿经过电炉熔炼后,大部分的Fe被除去,而Ca,Mg和Si等非铁杂质元素大部分未被除去,随Ti保留在钛渣中[12]。

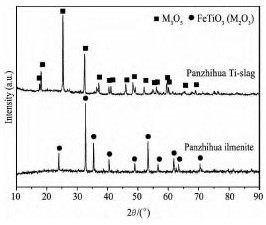

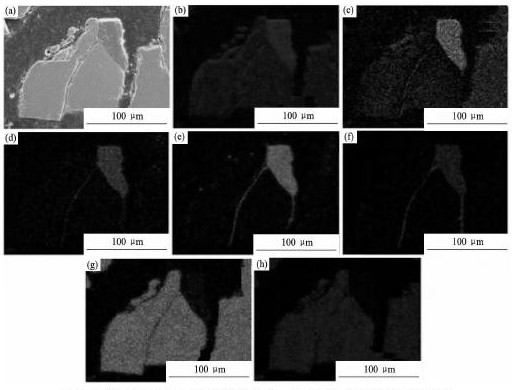

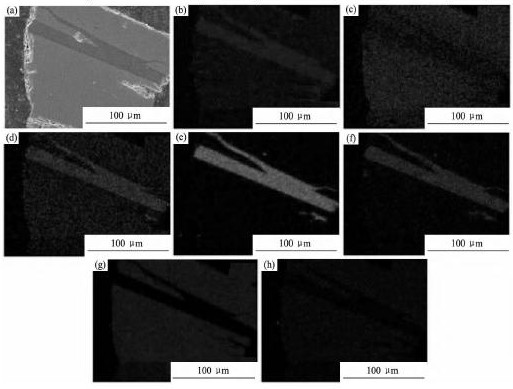

由图2 可知钛渣和钛铁矿具有不同的物相组成和微观形貌结构。由图3 和4 可见,钛铁矿矿相致密,主要由六方塔基石M2O3型固溶体( 主要为Fe Ti O3相) 和少量硅酸盐玻璃相组成。EDS结果表明它的杂质Mg,Fe主要存在于塔基石M2O3中,而Ca,Al和Si主要存在于硅酸盐相中。钛渣也保持致密结构,但是它的主要组成为黑钛石M3O5型固溶体( 包括Ti3O5,Mg2Ti O5和Fe Ti2O5等) 、硅酸盐相和少量残存金属Fe。EDS结果表明它的杂质Mg,Fe主要在黑钛石M3O5型固溶体中,而Ca,Al和Si同样主要固溶在硅酸盐相中。

表1 攀枝花钛铁矿的成分组成Table 1Chemical compositions of Panzhihua ilmenite( %,mass fraction) 下载原图

表1 攀枝花钛铁矿的成分组成Table 1Chemical compositions of Panzhihua ilmenite( %,mass fraction)

表2 攀枝花钛渣的成分组成Table 2 Chemical compositions of Panzhihua Ti-slag ( %,mass fraction) 下载原图

表2 攀枝花钛渣的成分组成Table 2 Chemical compositions of Panzhihua Ti-slag ( %,mass fraction)

图2 攀枝花钛渣和钛铁矿的XRD谱图Fig. 2 XRD patterns of Panzhihua Ti-slag and ilmenite

钛铁矿大部分的杂质集中在具有较好盐酸反应活性的Fe Ti O3相中,它不需要直接盐酸浸出也能够得到品位较高的产品( 但是产品粉化严重,所以同样需要改性处理)[13]。但是,钛渣中的主要物相M3O5相在稀盐酸中酸溶性差[5],直接酸浸杂质去除率非常低。因此,钛渣在酸浸前必须经过改性,调整其物相组成( 降低M3O5相的含量) 和微观形貌( 破坏致密结构) ,才能获得高的盐酸反应活性。

图3 钛铁矿的SEM图片和钛铁矿中O,Mg,Al,Si,Ca,Ti,Fe的元素分布图Fig. 3 SEM image of ilmenite ( a) and element distribution maps ( b ~ h)(b~h)being element distribution maps of O,Mg,Al,Si,Ca,Ti and Fe in ilmenite,respectively

图4 钛渣的SEM图片和钛渣中O,Mg,Al,Si,Ca,Ti,Fe的元素分布图Fig. 4 SEM image of Ti-slag ( a) and element distribution maps ( b ~ h)(b~h)being element distribution maps of O,Mg,Al,Si,Ca,Ti and Fe in Ti-slag,respectively

2. 2 氧化还原改性后钛渣和钛铁矿对比

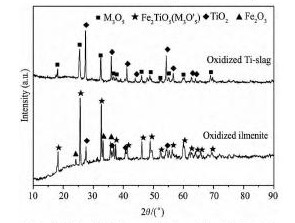

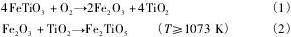

在氧化还原改性过程中,钛渣和钛铁矿表现出不同的物相变化。在氧化过程中,钛铁矿仅发生二价Fe的氧化,而钛渣却同时发生Ti和Fe的氧化。如图5 所示,氧化后钛铁矿的主要物相由M2O3型的Fe Ti O3变为M3O5型的Fe2Ti O5及少量Fe2O3和Ti O2,主要发生化学反应为[14,15]:

而钛渣在氧化后,生成了大量的金红石型Ti O2,且M3O5相含量降低。这是因为钛渣的M3O5相中含有大量的低价Ti,它们在氧化过程中迅速氧化生成Ti O2[16]:

与此同时,低价Fe也被氧化,它的氧化反应同钛铁矿中反应( 1 ) 和( 2 ) 类似,生成氧化产物( Fe2Ti O5) 后还是固溶于原先的黑钛石M3O5相中。

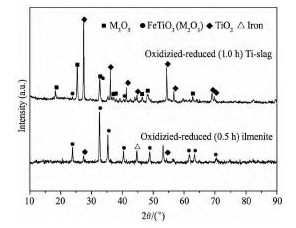

在还原过程中,虽然氧化钛渣和钛铁矿的主要物相都是M3O5和Ti O2,且发生的变化都是由三价Fe还原成二价Fe而引发的,但是两者的物相变化还是存在一定的差异。如图6 所示,钛铁矿在0. 5 h的还原后,M3O5相完全消失,主要物相重新变为M2O3相。它经历的主要化学反应为[17]:

钛渣在还原后,虽然也有M3O5转化为M2O3,但是发生的反应程度较弱,生成的M2O3相很少。即便是经历了更长的还原时间( 1. 0 h) ,钛渣的主要物相仍是Ti O2和M3O5相。两者出现的物相变化差异应该是由它们的M3O5相中Fe和非铁杂质比例的不同而造成的。钛铁矿的非铁杂质远低于Fe,它们在还原过程中,能完全随着Fe一起由M3O5相转变到M2O3相中。但是,钛渣的M3O5相中非铁杂质含量与Fe含量相当,它们并不完全能够随Fe一起发生变化转移,大部分可能仍只能停留在M3O5相。此外,高含量的非铁杂质会增加M3O5相的稳定性,还原后的部分二价Fe可能仍以Fe Ti2O5型的M3O5相存在。

图5 钛渣和钛铁矿900 ℃ 氧化1. 0 h后的XRD图Fig. 5 XRD patterns of Ti-slag and ilmenite oxidized at 900 ℃for 1 h

图6钛渣和钛铁矿900 ℃ 氧化1 h,750 ℃ 还原后的XRD图Fig. 6 XRD patterns of Ti-slag and ilmenite oxidized at 900 ℃for 1 h-reduced at 750 ℃

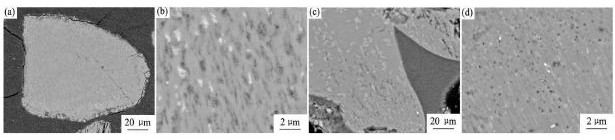

改性后的钛渣和钛铁矿在微观结构形貌上的差异要比物相组成更大。如图7 所示,改性钛铁矿颗粒的孔洞结构十分发达,而改性钛渣颗粒仅出现了少量孔洞,很多地方仍保留致密的矿相结构。由于颗粒孔洞是Fe还原过程中O被H离子夺取生成水蒸气而形成的。因此两者致密结构的破坏程度( 孔洞数量的差异) 是由它们Fe含量的差异而造成的。钛渣中Fe含量越低,在还原过程中可被H离子夺取的O越少,形成的孔洞数量也就越少。此外,从图7( d) 中可知,改性钛渣中,除了Ti O2相( 暗条纹相) 和硅酸盐玻璃相( 暗色相) ,还有两种明暗度差异很大的两相。EDS结果显示,这两相分别为含Fe较高的M2O3相和含Mg等非铁杂质较高的M3O5相。这个结果证实了,钛渣M3O5相中的大部分非铁杂质在还原过程中没有随Fe一起发生变化转移,而是停留在M3O5相中。

图7 氧化还原后钛铁矿和钛渣的SEM图片Fig. 7 SEM images of oxidized-reduced ilmenite ( a,b) and Ti-slag ( c,d)

值得注意的是,在整个氧化还原过程中,钛渣和钛铁矿的硅酸盐玻璃相并未发生明显的变化。如图7( c) 所示,改性后钛渣的硅酸盐玻璃相( 暗灰色) 仍保持致密的结构。

2. 3 改性钛渣和钛铁矿盐酸浸出性能对比

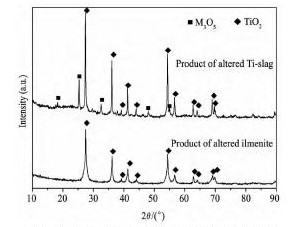

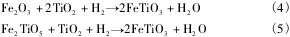

由于改性钛渣和钛铁矿物相组成和微观形貌结构的差异,它们表现出不同的盐酸反应活性。改性钛铁矿由多孔的易溶相Fe Ti O3组成,它的浸出反应活性较高; 而改性钛渣由于还有部分杂质仍存在于难溶相M3O5中,以及其半致密结构和不溶相Ti O2会阻碍浸出过程的物质传递,所以它的浸出反应活性相对较差。表3 和4 列出了两改性物料常压浸出产品的XRF分析结果。结果表明,改性钛铁矿的浸出产品品质高,其中Ti O2品位超过90% ,Ca O + Mg O含量低于1. 5% ; 而改性钛渣的浸出产品Ti O2品位低于85% ,Ca O + Mg O含量超过2. 0% ,远不符合沸腾氯化富钛料的要求。对浸出产品进行XRD分析,结果如图8 所示。改性钛铁矿浸出产品为金红石型Ti O2,残存杂质含量较低; 而钛渣浸出产品中除了Ti O2外,还有非常明显的未溶M3O5相衍射峰。这一结果也表明了M3O5相在常压浸出过程中反应活性差,未被浸除。

表3 改性钛铁矿浸出产品的成分组成Table 3Chemical compositions of leaching product from ilmenite ( %,mass fraction) 下载原图

表3 改性钛铁矿浸出产品的成分组成Table 3Chemical compositions of leaching product from ilmenite ( %,mass fraction)

表4 改性钛渣浸出产品的成分组成Table 4Chemical compositions of leaching product from Ti-slag ( %,mass fraction) 下载原图

表4 改性钛渣浸出产品的成分组成Table 4Chemical compositions of leaching product from Ti-slag ( %,mass fraction)

图8 改性钛渣和钛铁矿浸出产品的X射线衍射图Fig. 8XRD patterns of leaching products of altered Ti-slag and ilmenite

另外,由于改性钛铁矿和钛渣的组成物相和酸溶性不同,它们浸出产品的形貌,尤其是粒径分布差异很大。改性钛铁矿浸出产品中的Ti O2是由其主要物相Fe Ti O3先溶解再水解生成的,它在强搅拌( 600 r·min- 1) 下会被破坏而发生严重粉化,因此它的平均粒径仅为34. 79 μm( 激光粒度仪结果) 。而改性钛渣浸出产品中的Ti O2大部分是由原矿中未溶解的Ti O2组成,它的物理强度大、抗机械力强,即便是强搅拌也可以保持初始的粒度,因此它的平均粒径可达到156. 35 μm。

从以上结果看来,钛渣在现有的氧化还原-常压浸出工艺中的反应活性要比钛铁矿差很多,改性后的钛渣仍具有不少盐酸常压浸出难以处理的难溶相M3O5和半致密结构。因此,钛渣的升级工艺不能够完全照搬钛铁矿的氧化还原-盐酸浸出工艺,需要根据钛渣矿相自身特性对现有工艺做一定的改进。一般来说,改进的方法有两个方向: 一个方向是通过调整最前端电炉熔炼钛渣的工艺来调控钛渣的矿相组成和结构,使其在现有氧化还原-常压浸出工艺上具有较好的反应活性; 另一个方向是通过加温加压、添加反应促进剂等来强化最后端的盐酸浸出过程。

对上面获得的改性钛渣进行了加压浸出试验,试验结果显示,经过加压( 加温) 强化浸出后,杂质的浸除率和产品的品质得到了明显提高。如表5 所示,加压浸出产品Ti O2品位达到了87% ,Ca O +Mg O含量也低于1. 5% ,接近沸腾氯化富钛料的要求。

表5 改性钛渣加压浸出产品的成分组成Table 5 Chemical compositions of pressure leaching product from Ti-slag ( %,mass fraction) 下载原图

表5 改性钛渣加压浸出产品的成分组成Table 5 Chemical compositions of pressure leaching product from Ti-slag ( %,mass fraction)

另外,由于硅酸盐玻璃相对稀盐酸的反应惰性,不管是常压还是加压浸出,硅酸盐相杂质( 如Ca和Si等) 大部分还是保留在浸出产品中。因此,为了从攀枝花含高Si的钛资源获得更高品质的富钛料,需要在前端降低钛精矿中硅酸盐相的含量,或者在氧化还原改性-盐酸浸出后端配置碱浸出工艺。

3 结论

1. 钛精矿经过氧化还原改性后变为多孔的Fe Ti O3,具有很高的盐酸反应活性,常压浸出处理即可得到合格的沸腾氯化富钛料。

2. 钛渣在现有的氧化还原-常压浸出工艺中的反应活性要比钛铁矿差很多。改性后钛渣有一定含量的难溶相M3O5型固溶体和半致密结构,需要加压浸出处理才能得到高品位富钛料。

3. 钛渣的硅酸盐杂质相在整个氧化还原改性-盐酸浸出过程中的变化很小。

参考文献