原位生成陶瓷相增强铝基复合材料物相组成和反应机制的研究

河北工业大学材料科学与工程学院,河北工业大学材料科学与工程学院,河北工业大学材料科学与工程学院,军事交通学院指挥系 天津300132 ,天津300132 ,天津300132 ,天津300161

摘 要:

通过外加颗粒SiO2 采用粉末冶金法成功制备了原位生成陶瓷相增强Al基复合材料 , 定量研究了复合材料的物相组成和反应机制。主要反应方程式为颗粒内Al + 1/ 2Mg +SiO2 =1/ 2MgAl2 O4 +Si和颗粒外 2Mg +Si=Mg2 Si。最终物相由约为 16.5 %~ 18.4%MgAl2 O4 , 3 %~ 5 %Si, 11.7%Mg2 Si, 及大于 0 .5 2 %MgO , 其余为Al组成 , 约 7%Al参加了反应 , Mg和SiO2 基本消耗尽。反应是以SiO2 颗粒为核心进行的。这种反应及元素的扩散可以用“逐层反应机制”和“元素微观通道扩散机制”来描述。

关键词:

中图分类号: TB332

收稿日期:2001-11-17

基金:河北省自然科学基金资助 (5 940 84);

Phase Compositions and Reaction Mechanism of Alumium Matrix Composites Reinforced by in situ Formation Ceramic Phases

Abstract:

Al matrix composites reinforced by in situ ceramic phases formed by adding SiO 2 particles were fabricated by powder metallurgy process. The phase compositions and reaction mechanism of the composites were quantitatively studied. It is shown that the phases compositions of the composites are composed of 16.5%~18.4% MgAl 2O 4, 11.7% Mg 2Si, 3%~5%Si, more than 0.52% MgO and the rest Al. During the reaction between SiO 2 and Al Mg about 7 0%Al is participated in, but all Mg and SiO 2, are almost exhausted. The reaction ocour around the SiO 2 particles and could be described by "layer by layer reaction mechanism" and "element microscopic channels diffusion mechanism".

Keyword:

in situ Al matrix composites; phase compositions; reaction mechanism; diffusion mechanism;

Received: 2001-11-17

颗粒增强Al-Mg基复合材料因具有低密度、 高导电性、 高的比强度、 比刚度和优良的耐磨性、 低的热膨胀系数等特点, 在军事、 航空、 航天、 汽车、 电子、 光学等工业领域具有十分广泛的应用前景, 是当前金属基复合材料研究的重点。 复合材料所使用的增强体颗粒主要有: SiC, B4C, Al2O3, AlN, SiO2以及C, Si等。 其中, 把SiO2作为增强体表面氧化层或中间相存在作了较多的研究

1 试 验

1.1 试验材料及制备

复合材料成分见表1。 试样制备采用粉末冶金法, 工艺流程为:配料→混料→压制成型→烧结。 其中压制压力为865 MPa, 烧结工艺为:620 ℃×30 min。 烧结从低于340 ℃装炉, 在氮气保护下加热到620 ℃, 然后从反馈电压降到50 V, 反馈电流降到3.4 mA时开始记录保温时间。

表1 复合材料试样组成

Table 1 Composition of composites samples

| 原料 | 纯镁粉 | 石英砂 (99.8% SiO2) | 电解铜粉 | 纯铝粉 |

含量w/% |

10 | 20 | 2 | 余量 |

粒度/μm |

<147 | 38~61 | 43~74 | 43~74 |

1.2 性能测试

使用扫描电镜和X射线衍射仪分析复合材料的微观组织及相组成。

2 复合材料中SiO2颗粒上元素扩散的定性与定量分析

应用X射线衍射分析法对复合材料进行了物相分析, 如图1所示, 最终物相组成为MgAl2O4, MgO, Mg2Si, Si和Al, 未见残留SiO2, Mg; MgAl2O4衍射峰的个数和积分面积明显多于MgO。

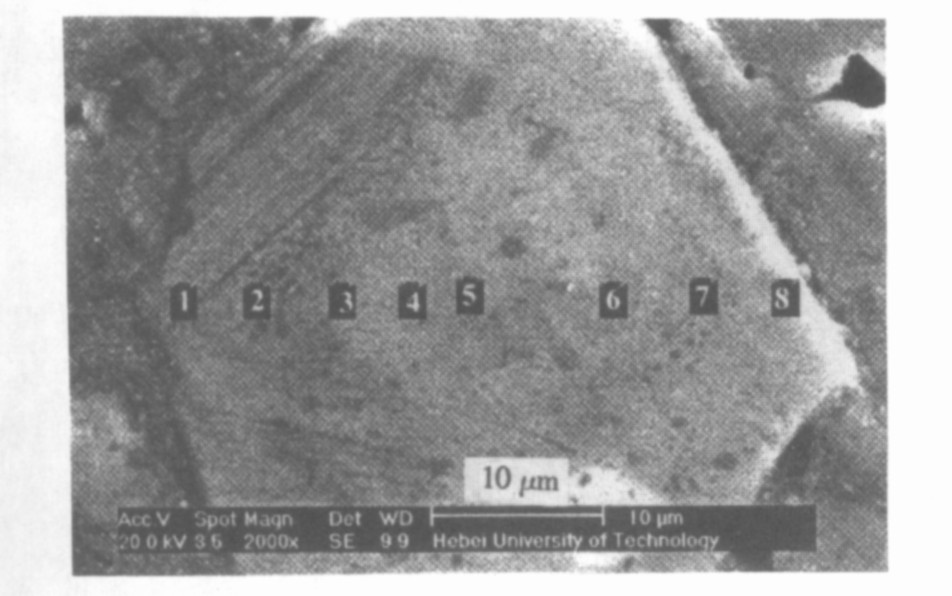

图2为复合材料的BSE像, 块状物为原颗粒SiO2。 在扫描电镜下, 对复合材料中的原SiO2颗粒进行如图2所示的不同点的电子探针能谱定量分析, 结果见表2。 根据表2中数据计算表明, 在SiO2与Al-Mg反应过程中, SiO2颗粒内约97.4%的Si被置换到颗粒外, 2.3% O扩散到颗粒外, 约有复合材料总质量的2.8%Mg和7.0%Al及0.26% Cu扩散入颗粒内。 颗粒内的组成是: 较多的MgAl2O4和较少的MgO及微量的Mg2Si或Si。 同时也说明, SiO2颗粒实际上已不再是真正的SiO2, 而是在原陶瓷SiO2颗粒上原位自反应生成了以尖晶石MgAl2O4为主的陶瓷增强相。 另外, 与前7个点相比, 第8个点变化较大, 其中Al, Si的含量增加了约一倍, O的含量降低了约一倍, Mg, Cu的含量变化不大, 不作为颗粒内成分点处理, 但其成分组成介于颗粒SiO2与基体Al-Mg成分之间, 这是颗粒与基体界面处的成分过渡区, 有助于增加颗粒与基体间的联结强度。

图1 复合材料X射线衍射图

Fig.1 XRD pattern for composites

图2 复合材料的BSE像

Fig.2 Microstructure (BSE) of composites

表2 SiO2-Al-Mg复合材料中颗粒点能谱定量测试结果

Table 2Test results of electron probe spectrum on SiO2particle of SiO2-Al-Mg composites

项目 |

No. (1, 2, 3, 4, 5, 6, 7) |

No. (8) | |||||||||||||

| 元素 | 最低 | 最高 | 总平均 | 比例 | 值 | 比例 | |||||||||

含 量 |

原子比 /% |

Mg | 10.94 | 12.11 | 11.58 | 1 | 9.64 | 1 | |||||||

Al |

25.23 | 26.59 | 25.93 | 2.24 | 51.34 | 5.33 | |||||||||

O |

60.31 | 61.88 | 61.26 | 5.29 | 35.19 | 3.65 | |||||||||

Si |

0.56 | 1.57 | 0.92 | 0.08 | 3.20 | 0.33 | |||||||||

Cu |

0.38 | 0.50 | 0.42 | 0.04 | 0.66 | 0.07 | |||||||||

重量比 /% |

Mg | 13.21 | 14.77 | 14.03 | 1 | 10.15 | 1 | ||||||||

Al |

33.94 | 35.70 | 34.88 | 2.49 | 59.86 | 5.90 | |||||||||

O |

48.10 | 49.34 | 48.85 | 3.48 | 24.32 | 2.40 | |||||||||

Si |

0.80 | 2.18 | 1.30 | 0.09 | 3.86 | 0.38 | |||||||||

Cu |

1.16 | 1.59 | 1.32 | 0.09 | 1.81 | 0.18 | |||||||||

3 复合材料中最终物相含量及反应途径的确定

使用扫描电镜线扫描测试烧结保温不同时间 (0, 3, 6, 10, 30 min) 下组织形貌及各元素的扩散距离, 其中保温6 min后的组织形貌见图3。 测试得到的颗粒反应层厚度与反应时间的关系见表3。 分析得到动力学方程: 烧结前30 min颗粒SiO2与Al-Mg基体的反应层厚度h与时间t成抛物线关系: h=e3.18t0.51, 其中扩散系数D=e3.18=24.05 μm·s-1/2, 或D′=e6.36=578.2 μm2·s-1=5.78×10-6 cm2·s-1;烧结前10 min颗粒SiO2上的反应层厚度与时间成直线关系, 满足方程:h=3.84+9.13t。 30 min的反应层厚度达到了123.46 μm。 动力学试验中采用的SiO2颗粒直径为0.2~0.3 mm, 而实际复合材料试样中SiO2颗粒尺寸为38~61 μm; 因此, 在30 min的烧结时间内, 复合材料中的SiO2颗粒已反应致心部, 并且成分扩散均匀化。

图3 烧结6 min后复合材料的背散射像

Fig.3 BSE image sintered for 6 min

表3 反应层厚度与时间的关系

Table 3Relationship of conversion zone thickness and response time

t/min |

lnt | h/μm | lnh | 方程 |

0 |

0 | |||

3 |

1.0986 | 37. 27 | 3.6705 | lnh=3.18+0.51lnt h=e3.18t0.51 |

6 |

1.7918 | 57.675 | 4.0548 | |

10 |

2.3026 | 93. 92 | 4.5424 | |

30 |

3.4012 | 123.46 | 4.8159 |

按照前面元素扩散的分析结果, 结合表4中的吉布斯自由能数据进行热力学分析可知, 反应式 (1) 是颗粒内首先要发生的反应, 按由基体扩散入颗粒内2.8% Mg和7% Al分别进行计算, 会消耗 (14.93%~16.59%) SiO2及生成 (16.57%~18.41%) MgAl2O4和 (7.47%~8.3%) Si。 此处计算的Si含量略低于实测值 (9.74%) 。

颗粒内第二种可能的反应途径是: Al2O3作为中间产物, 式 (2 ) + (3) + (4) , 即Al和Mg分别与SiO2发生反应, 生成MgO和Al2O3, 然后二者再发生反应生成MgAl2O4; 总的来看, 式 (2) + (3) + (4) 的最终计算结果与 (1) 的结果是一致的 (共消耗16.17% SiO2, 生成约8%Si, 16.58%~18.4% MgAl2O4) 。 其它反应途径经计算都是不合理的, 比如式 (3) + (5) + (2) 可在颗粒内生成MgO, 但只消耗掉13.04% SiO2, 排出6.52% Si; 反应式 (6) 消耗2.8% Mg, 只会消耗1.87% SiO2, 且得到的MgO含量更少 (与 (2) 比较) , 另外会有2.33% Mg2Si生成。 Mg2Si是稳定相, 不会扩散入基体内, 也不会有97.4%的Si排入基体中。 颗粒内还有约0.26% Cu, 其可能的反应式为 (7) , 会消耗0.22% Al, 0.52% SiO2, 同时生成0.74% CuAl2O4, 0.26% Si, 基体中剩余Cu含量为2%-0.26%=1.74%。 基体中主要发生反应 (8) , 扩散出的Si (大于8%, 小于9.74%) 与基体中剩余的Mg (约7%) 生成Mg2Si (约11.67%) , 反应掉Si约4.67%, 因此基体中最多剩余单Si约为 10% (总量) (或8% (计算值) ) ×97.4%-4.67%=5.07% (或3%) 。 由于基体中可能有至少约0.65% Al2O3氧化物

由以上分析, 颗粒内反应途径主要为 (1) 式, (2) + (3) + (4) 及 (7) 颗粒外反应途径有:主要为 (8) , 其它还有 (9) , (5) 。 最终物相的含量约为:16.5%~18.4% MgAl2O4, 3%~5% Si, 11.7% Mg2Si, 大于0.74% CuAl2O4, 大于0.52% MgO, 及0.74% CuAl2O4, MgO, Mg2Si在颗粒内可能有, 但含量不会很高, 有约7% Al参加反应, Mg和SiO2基本消耗尽。

表4 复合材料中可能的反应方程式及方程的吉布斯自由能和反应的体积变化

Table 4 Gibbs free energy, volume change and possible reaction equation for composites

| 摩尔量: Al/27, Mg/24, O/16, Si/32, Cu/64 | 密度 (g·cm-3) :Mg2Si:1.952;Si:2.329; Al:2.699; Mg:1.738;MgO:3.580;MgAl2O4:3.579; SiO2:2.650; Al2O3 (α) :3.97; Cu:8.96 | ||

| 反应式 | 可 能 的 反 应 | ΔG0900/ (kJ·mol-1) | ΔV/% |

(1) |

Al+1/2Mg+SiO2=1/2 MgAl2O4+Si, 6.3∶2.8∶14.93=16.57∶7.47 7∶3.11∶16.59=18.41∶8.3 |

-220.9 | -18.20 |

(2) |

2Mg+SiO2=2MgO+Si, 2.8∶3.73=4.67∶1.87 | -172.6 | -30.29 |

(3) |

4/3Al+SiO2=2/3Al2O3+Si, 7∶12.44=13.22∶6.22 | -210 | -17.66 |

(4) |

MgO+Al2O3=MgAl2O4, 4.67∶11.91=16.58 | -28 | 7.65 |

(5) |

3/4Mg+Al2O3=3/4MgAl2O4+1/2Al, 2.33∶13.22=13.80∶1.75 | -13 (或-43) | -3.58 |

(6) |

4Mg+SiO2=2MgO+Mg2Si, 2.8∶1.87=2.33∶2.33 | -131 |

-20.23 |

(7) |

Al+1/2Cu+SiO2=1/2 CuAl2O4+Si, 0.22∶0.26∶0.52=0.74∶0.26 | -36.64 | |

(8) |

2Mg +Si=Mg2Si, 7∶4.67=11.67 | -0.92 | |

(9) |

3Mg+Al2O3=3MgO (s) + 2 Al, 0.312∶0.442=0.52∶0.234 | -43 | -20.26 |

基体中单Si=10% (8%) ×97.4%-4.67%=5.07% (3%) |

|||

4 复合材料的反应模式、反应机制和扩散机制

4.1 反应模式

(1) 由热力学、 动力学、 元素扩散的研究可知, 颗粒SiO2与Al-Mg基体之间主要是通过氧化还原反应生成MgAl2O4和Si进行的;

(2) Mg与Si生成Mg2Si沉淀硬化相则是通过直接合成反应进行的。

4.2 SiO2/Al-Mg复合材料反应机制和扩散机制

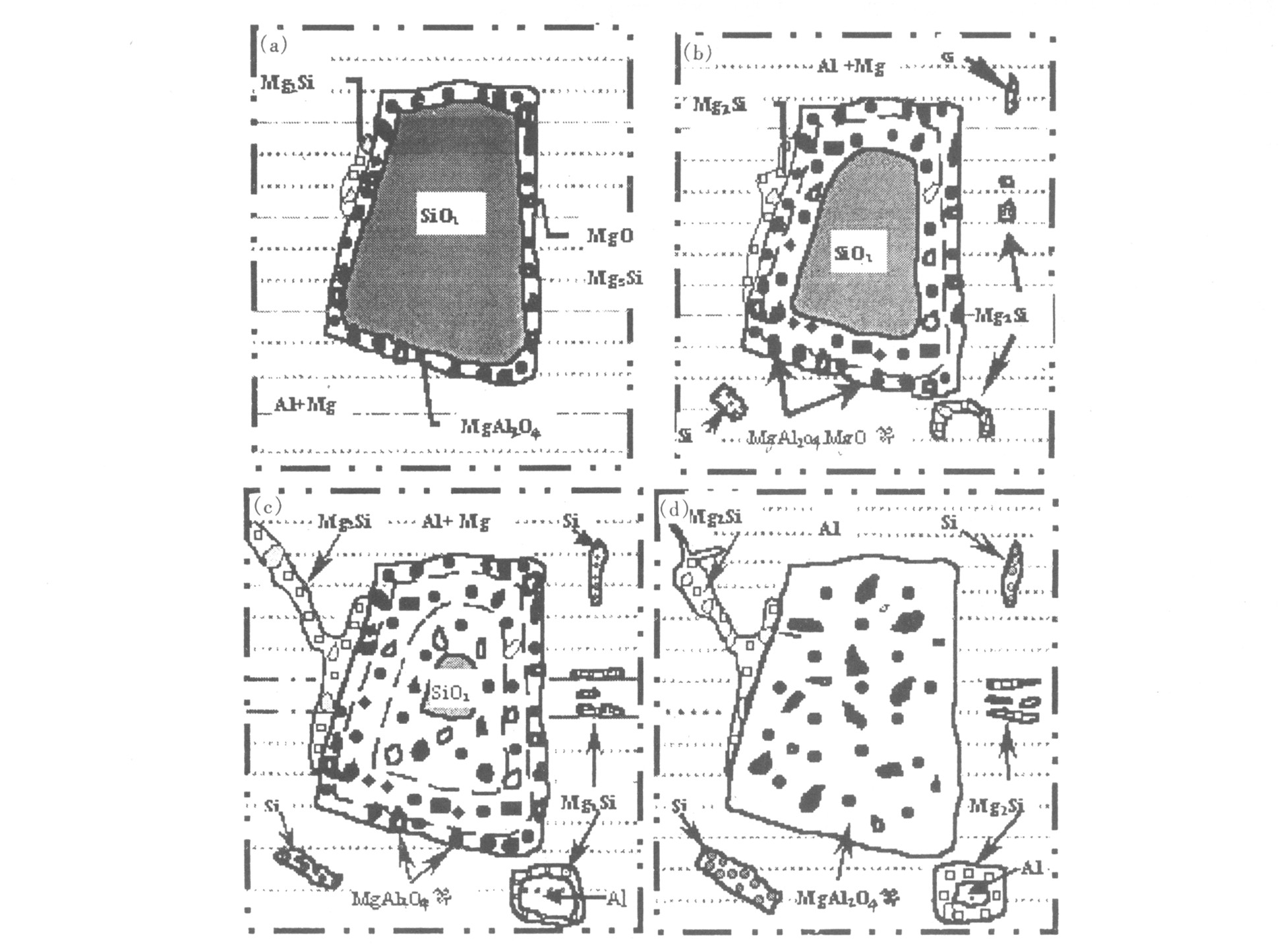

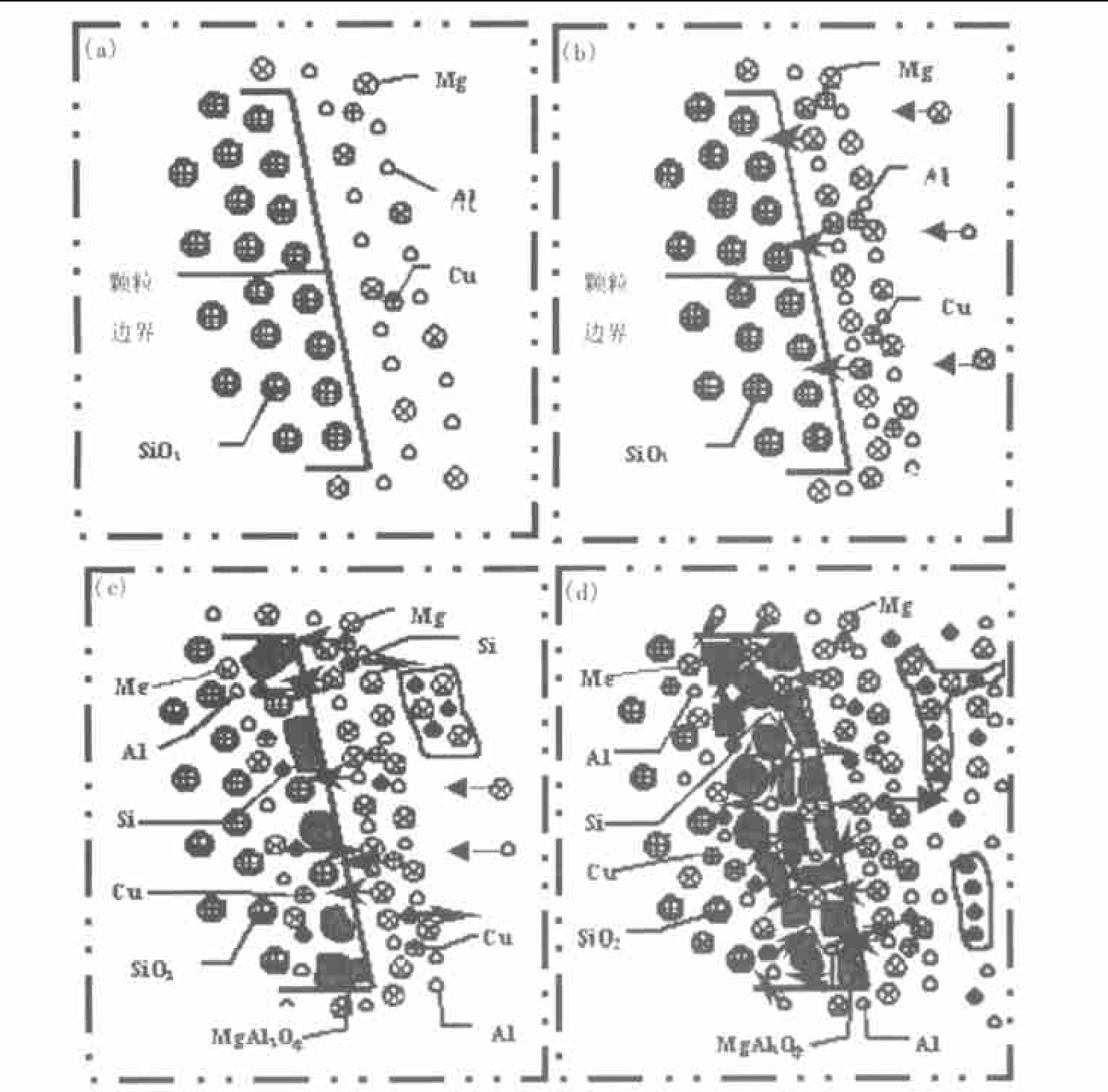

由对复合材料动力学的研究 (见图3) 可知, 从颗粒SiO2的不同表面开始向颗粒心部反应的速度都是相等的, 方向均垂直于颗粒表面指向颗粒心部, 颗粒SiO2与Al, Mg发生了强烈的反应。 最初颗粒SiO2和Al, Mg, Cu的分布都是均匀的 (原始态) , 随加热温度的升高, Mg, Al甚至Cu开始向SiO2颗粒边界扩散偏聚 (元素的偏聚) , 当Mg, Al, Cu的浓度达到一定值时, 就会与SiO2发生反应 (初反应阶段) 。 反应途径为 (1) 式或 (2) + (3) + (4) 及 (7) , 即直接生成MgAl2O4或先生成MgO和Al2O3, 再生成MgAl2O4, 也可能两种途径兼而有之。 形成第一层MgAl2O4和MgO晶体 (初层反应) 后, 如要反应继续下去, SiO2颗粒中置换出来的Si就必须由颗粒内扩散到颗粒外; 另一方面, Mg和Al又必须从颗粒外扩散到颗粒内以提供形成MgAl2O4和MgO晶体 (次层反应) 所必须的成分含量。 之后随时间延长, 反应区会增厚。

依据物相的摩尔量和密度计算了SiO2与Al, Mg可能反应的体积变化 (见表4) 。 按 (1) 式和 (2) 式形成MgAl2O4和MgO晶体时会造成体积收缩分别为18.20%和30.29%。 由于生成新相产生体积收缩, 新形成的晶体间或新形成的晶体与其余SiO2间必存在较大的张应力等缺陷, 反应置换出的Si可以通过张应力区扩散至SiO2颗粒外的基体中, 而基体中的Al, Mg, Cu可进入张应力区, 以降低生成新相因体积收缩造成的张应力, 因此可以认为, 这种张应力区就成为元素间反应的“扩散通道”。 扩散通道就成为Al, Mg, Cu和Si相互扩散的捷径, 这样Mg, Al, Cu和SiO2的反应在动力学上才成为可能。

图4 逐层反应机制模型

Fig.4 Model of layer by layer reaction mechanism

(a) 初层反应; (b) 次层反应; (c) 中间层连续反应; (d) 反应减慢到均匀化

Al和Mg不断地由颗粒外向颗粒内通过这些通道扩散并与未反应的SiO2接触, 达到一定浓度即发生反应, 这样连续不断地逐层反应 (中间层连续反应) , 直到颗粒消耗完为止。 但是, 随着反应的进行, Al, Mg, Cu和Si的扩散速度将变慢, 颗粒与Al-Mg的反应速率也变慢 (反应减慢到均匀化) , 同时元素均匀化。 释放出的Si通过这些通道扩散入基体内, 并向富Mg的区域偏聚扩散, 发生反应 (8) 生成Mg2Si, 体积变化量小, 只收缩0.92%。 在反应的最后阶段, 颗粒内被置换出的Si在通道内向颗粒外扩散过程中, 会遇到扩散入颗粒内的Mg, Al, 也会发生 (8) 式, 并滞留在通道内, 通道内的其它原子也会在试样冷却过程中填充通道, 减小张应力, 最终使通道变窄, 颗粒变得更加致密、 连续。

由以上分析可知, SiO2与Al-Mg的反应是以SiO2颗粒为核心进行的。 这种反应及元素的扩散服从由颗粒边界向颗粒心部的“逐层反应机制” (包括初层反应、次层反应、中间层连续反应和反应减慢到均匀化”四个阶段) 和“元素微观通道的扩散机制” (包括“原始态、元素的偏聚、初反应阶段元素的扩散、通道扩散、元素的均匀化”五个步骤) 。 “逐层反应”机制模型和扩散机制模型分别见图4和5。

5 结 论

1. 复合材料中SiO2颗粒上元素扩散的定量分析表明, 颗粒内约97.4%的Si被置换到颗粒外, 2.3%的O扩散到颗粒外, 约有复合材料总质量的2.8% Mg和7.0% Al及0.26% Cu扩散入颗粒内。

2. 颗粒内反应以Al+1/2 Mg+SiO2=1/2 MgAl2O4O+Si 为主, Al, Mg基体中以2Mg+Si=Mg2Si为主, 最终物相的含量约为:16.5%~18.4% MgAl2O4, 3%~5% Si, 11.7% Mg2Si, 大于0.52% MgO及Al。 MgO, Mg2Si在颗粒内可能有, 但含量不会很高; 约7%Al参加了反应, Mg和SiO2基本消耗尽。

3. 复合材料的反应机制是颗粒上的“逐层反应”机制和“元素微观通道扩散机制”。

图5 元素微观通道扩散机制模型Fig.5 Model of element microcosmic channels diffusion mechanism

(a) 原始态; (b) 元素的偏聚; (c) 初层反应元素的扩散; (d) 通道扩散

参考文献

[1] ZhongWM , LesperanceG , SueryM .MetallurgicalandMaterialsTransactionsA , 1995, 26A (10) :2637.

[2] 梅 志, 崔 昆, 顾明元, 等.复合材料学报, 1998, 15 (4) :43.

[3] 陈 刚, 孙国雄.特种铸造及有色合金, 1997 (3) :14.

[4] 朱正吼.兵器材料科学与工程, 1998, 21 (2) :37.

[5] 孙继兵, 李国彬.河北工业大学学报, 2000, 29 (6) :93.

[7] JanowskiGM , PletkaBJ .MaterialScienceandEngineering, 1990, 29A :65.

[1] ZhongWM , LesperanceG , SueryM .MetallurgicalandMaterialsTransactionsA , 1995, 26A (10) :2637.

[2] 梅 志, 崔 昆, 顾明元, 等.复合材料学报, 1998, 15 (4) :43.

[3] 陈 刚, 孙国雄.特种铸造及有色合金, 1997 (3) :14.

[4] 朱正吼.兵器材料科学与工程, 1998, 21 (2) :37.

[5] 孙继兵, 李国彬.河北工业大学学报, 2000, 29 (6) :93.

[7] JanowskiGM , PletkaBJ .MaterialScienceandEngineering, 1990, 29A :65.