液压起重机过载保护系统的设计

胡均平, 刘兴农, 罗春雷, 朱桂华, 王凌辉

(中南大学 机电工程学院, 湖南 长沙, 410083)

摘要: 采用凸轮和杠杆机构作为控制装置, 以完全机械—液压方式, 不需电的转换, 研究设计了一种液压起重机角反馈自动调压系统。 系统利用凸轮机构作为吊臂角位移信号输入和转换的环节, 将输入量吊臂变幅角度α转换为与之相对应的系统压力p1所要求的先导式溢流阀导阀调压弹簧的预压缩量Xt2。 采用杠杆机构作为比例环节以实现线位移的放大以及相互作用力的匹配, 从而控制Xt2以实现吊机系统压力p1随吊臂变幅角度α的自动连续调节。 系统的核心部分是一个专用先导式溢流阀, 它起到根据控制信号调节系统压力p1的作用, 实现机—液的转换。 先导式溢流阀采用差压式结构, 提高了其在低压范围的调压稳定性, 并可获得较好的启闭性能, 从而实现了用1根调压弹簧在吊机工作压力3~17 MPa(本例)范围内进行连续调压。 液压起重机角反馈自动调压系统设计的关键在于通过理论计算预先确定先导式溢流阀调定压力p1与先导阀调压弹簧预压缩量Xt2的函数关系, 作为控制系统设计的基础。 实验结果表明, 采用液压起重机角反馈自动调压系统可以较好地解决液压起重机施工过程可能出现的过载问题。

关键词: 液压起重机; 角反馈自动调压系统; 先导式溢流阀

中图分类号:TH137.7 文献标识码:A 文章编号: 1672-7207(2005)05-0841-05

Design of over-load protecting system for hydraulic crane

HU Jun-ping, LIU Xing-nong, LUO Chun-lei, ZHU Gui-hua, WANG Ling-hui

(School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: An angle feedback pressure self-regulating system was studied and designed in a complete mechanical and hydraulic way without electric converting. A cam mechanism was used to input and convert the signal of the crane-arm’s angle changing. The input signal, i.e. the radius-changing angle α of the crane arm is converted into the length reduction Xt2 of the pilot relief valve’s pressure regulating spring by the cam mechanism, which corresponds with the pressure p1 of the crane’s hydraulic system. The lever is designed as a proportional and amplifying part in order to coordinate the transmitted force and control the length reduction Xt2 and then accordingly control the pressure p1 continuously. The pilot valve’s type is in the difference-pressure form. It can improve the pressure regulating stability in the lower pressure range and realize the function of regulating the pressure of the hydraulic system at the range from 3 MPa to 17 MPa only with the same one spring of the pilot valve. To get the analytic function formula about the two variables, i.e. the regulated pressure p1 and the length reduction Xt2 in advance is the most important step in design. The results show that the angle feedback pressure self-regulating system for hydraulic crane can effectively solve the problem of angle feedback pressur self-regulating of hydraulic cranes.

Key words: hydraulic crane; angle feedback pressure self-regulating system; pilot relief valve

液压起重机起吊和移运重物时, 吊臂需要变幅形成与水平面不同的夹角(变幅角)α。 对应不同变幅角α, 起重机有不同起吊能力, α越大, 能起吊的最大质量M越大。 因此, 对应不同的α, M有相应上限值, 超过即为过载。 过载将对起重机造成破坏。

目前, 对液压起重机可能出现过载的问题采取的一种解决措施是在吊臂上安装一个依靠重力作用同时指示出变幅角α和对应允许起吊质量的装置。 操作者通过观察变幅角再估计待起吊质量来实现对该问题的解决。 但人为的估计难以使变幅角α和待起吊质量M对应协调, 无法确定已起吊质量的吊臂可下放的变幅角。 为此, 本文作者研制液压起重机角反馈自动调压系统以完全机械—液压方式, 通过对吊机系统压力跟随吊臂角度的自动调节, 以有效防止吊机过载现象发生。

1 液压起重机角反馈自动调压系统原理

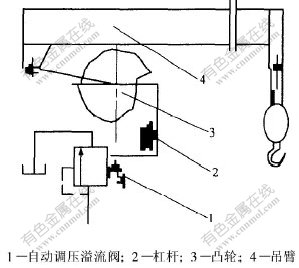

该系统核心部分是一个吊机系统压力安全值能连续跟随变幅角α作出自动调节的“自动调压溢流阀”。 其工作原理示意图如图1所示。 自动调压溢流阀1为专门设计的先导式溢流阀。 凸轮轮廓曲线反映了与变幅角α对应的系统安全压力所要求的调压弹簧预压缩量的函数关系。 当吊臂变幅角为某一α, 与吊臂固连的凸轮带动杠杆机构, 控制调压弹簧的预压缩量, 从而调节溢流阀使系统压力上限值与变幅角α和起吊能力M相适应。 一旦过载使工作压力超过系统压力上限值, 系统即溢流, 从而防止过载的发生。 杠杆起对位移作比例变换和改善凸轮受力状况的作用。

图 1 液压起重机角反馈自动调压系统原理图

Fig. 1 Principle diagram of angle feedback pressure self-regulating system

2 系统设计

2.1 设计要求与溢流阀结构的确定

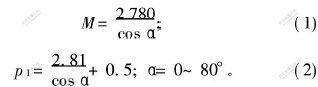

以当前液压静力压桩机的通常配置QY16A型液压起重机为例[1-3]。 该机结构特点及工况要求变幅角α与对应起吊能力M和对应系统压力上限p1满足如下函数关系(该函数表如表1所示):

表 1 起吊能力、 系统压力与变幅角的函数关系

Table 1 Relationship between hoist capability,system pressure and changing angle respectively

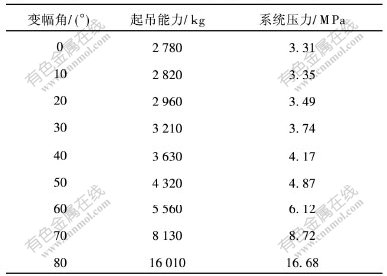

先导式溢流阀的结构型式采用三级同心式主阀和差压式先导阀。 工作图如图2所示。 据实际工况给出溢流阀性能参数的设计要求如下:

最大工作压力pg=17.5 MPa,

最大工作流量Qg=200 L/min,

调压范围p1=3~17.5 MPa。

调成最高调定压力时:

开启压力p1Q=16.6 MPa,

闭合压力p1Q’=15.7 MPa,

先导阀溢流量Q=1.1 L/min,

卸荷压力p1X≤0.4 MPa。

先导阀采用差压式结构是由于差压式先导阀阀芯存在承压面的面积差, 作用在阀芯上的液压力比直动式小, 据液压力和弹簧力的平衡方程: p2a2=Kt2(Xt2+X2)。 其中, p2为导阀前腔压力, MPa; a2为先导阀芯承压面积差; Kt2为调压弹簧刚度; Xt2为调压弹簧预压缩量; X2为导阀阀口开口量。 当导阀前腔压力p2一定, 适当减小先导阀芯承压面积差a2时, 调压弹簧刚度Kt2和预压缩量Xt2的值也可相应减小, 这使调压弹簧的设计比较容易, 尤其是Kt2的减小使溢流阀的调压差值减小, 提高了低压范围的调压稳定性, 从而在低压到高压范围内可以减少调压弹簧根数[4-6]。 同时适当提高Xt2, 使Kt2进一步减小, 从而实现用1根调压弹簧在3~17.5 MPa范围的自动连续调压。

图 2 溢流阀结构图

Fig. 2 Structure diagram of pilot relief valve

2.2 溢流阀静态特性计算与结构尺寸设计

静态特性计算目的是据静态特性要求校核和调整结构尺寸以及求出主阀及导阀弹簧刚度和预压缩量作为弹簧设计依据。 本文采用5个描述先导式溢流阀理想状态下静态特性的基本方程来对其静态特性进行计算, 以有关经验公式、 经验值来确定其几何尺寸, 并在计算中兼顾动态特性对相关参数的要求[7-9]。

主阀阀口节流方程:

![]()

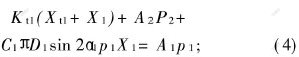

主阀芯受力平衡方程:

阻尼孔节流方程:

导阀阀口节流方程:

![]()

导阀阀芯受力平衡方程:

![]()

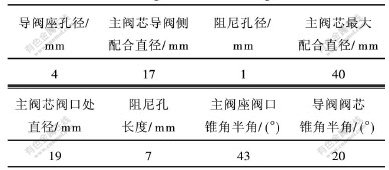

式中: C1为主阀阀口流量系数; D1为主阀芯阀口处直径; α1为主阀座阀口锥角半角; X1为主阀开口量; g为重力加速度; γ为油液重度; Kt1为主阀弹簧刚度; Xt1为主阀弹簧预压缩量; A2为主阀芯上侧承压面积; A1为主阀芯下侧承压面积; Q2为阻尼孔流量; υ为油液运动粘度; d0为阻尼孔径; l0为阻尼孔长度; a0为阻尼孔面积; C2为导阀阀口流量系数; d2为导阀座孔径; α2为导阀阀芯锥角半角。

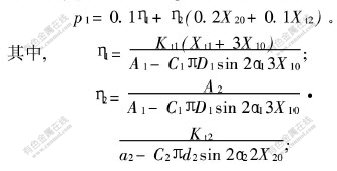

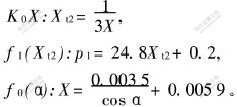

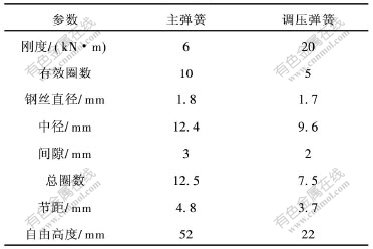

主阀芯下、 上侧承压面积比A1/A2对阀的启闭性能起决定性作用, 比值越大可获得较好的开启性能。 主阀芯阻尼孔径d0及其长度l0的取值同时影响阀的启闭性能和动态特性, d0太大以及l0太短时起不到阻尼作用, 降低了阀的启闭特性; 反之, 提高了启闭特性, 却使阀的工作不稳定, 压力超调量加大, 动态性能变差[10-12]。 据结构设计分析和国内外经验[13, 14], 一般要求A1/A2=0.95~0.98, d0=0.8~1 mm, l0=(7~19)d0。 为保证达到溢流阀的启闭性能要求还应有X2Q/Xt2≤0.01, (Kt2·Xt2)/(a2p1max)≥0.85。 式中, X2Q为系统压力为开启压力时先导阀芯开口量p1max为最大调定压力。 本文取A1/A2=0.95, d0=1 mm, l0=7 mm。 将前面所列设计要求参数值代入式(3)~(7)中进行静态特性计算并取油液运动粘度υ=68 mm2/s(N68低粘抗磨液压油), 阀口流量系数C1=0.8, C2=0.77, 可求得X2Q/Xt2=0.004, (Kt2Xt2)/(a2p1max)=0.876。 主阀和导阀弹簧刚度以及预压缩量由主阀芯和先导阀芯在系统压力为开启压力时的受力平衡方程(4)和(7)求得: Kt1=6 kN/m, Xt1=16.2 m, Kt2=20 kN/m, Xt2=7.22 mm; 2根弹簧均为右旋圆柱形螺旋压缩弹簧, 端部结构采用YI-3型式, 材料采用碳素弹簧钢丝I组。 计算得到的主要参数如表2和表3所示。

2.3 系统控制部分设计

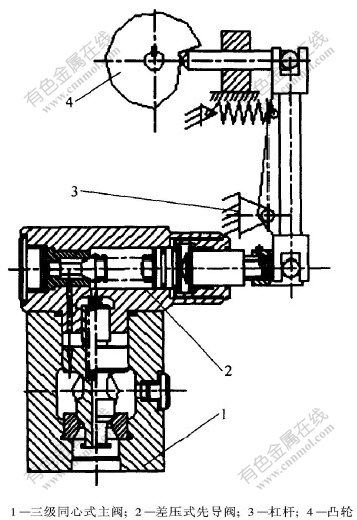

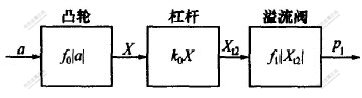

控制部分采用开环控制系统, 由凸轮和杠杆机构组成。 控制系统方框图如图3所示。 根据控制目标函数(1), 调定压力p1的计算公式为[14, 15]:

X10和X20分别为最高调定压力p1max下主阀芯额定开口量和导阀开口量。 由静态特性计算求得X10=525 μm, X20=19 μm; 并由凸轮设计中压力角计算确定杠杆比例系数K0=1/3; 可求解各环节传递函数解析式如下。

表 2 先导式溢流阀结构参数

Table 2 Structure parameters of pilot relief valve

表 3 弹簧设计参数

Table 3 Spring parameters

图 3 控制系统方框图

Fig. 3 Principle diagram of control system

设计凸轮时, 需从材料和工艺上保证传动精度及改善受力状况。 为减小杠杆机构作比例变换的非线性误差, 杠杆两端结构采用如图2所示开口拨动形式。

3 实验验证

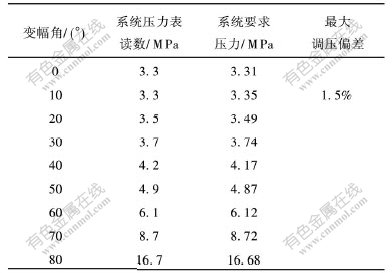

将液压起重机角反馈自动调压机构安装于自制液压试验台进行功能和性能实验, 当凸轮位于初始转角0°(相当于吊臂处于水平位置)时, 调整先导阀调压弹簧压杆端的调节螺钉使系统压力表读数为3.3 MPa, 然后转动凸轮使其转角(即变幅角α)分别为10°~80°。 由系统压力表读数测得实验结果, 如表4所示。 可见, 实验结果与系统控制目标相当吻合, 最大调压误差不超过2%。

表 4 实验结果

Table 4 Test results

4 结 论

a. 液压起重机角反馈自动调压系统通过专门设计先导式溢流阀, 采用差压式先导阀结构, 实现用一根调压弹簧在吊机系统压力变化范围内进行调压。

b. 由理论计算确定溢流阀调定压力对调压弹簧预压缩量的函数关系是设计的关键, 其中, 重点是调压弹簧刚度及确定预压缩量。

c. 采用凸轮和杠杆机构作为控制装置。

d. 采用液压起重机角反馈自动调压系统实现了系统压力p1随变幅角α的自动调节, 可以较好地解决液压起重机施工过程中可能出现的过载问题。

参考文献:

[1]张国利, 沈敏俭. QLY25全液压汽车起重机的液压系统[J]. 起重运输机械, 2001, 28(9): 24-25.

ZHANG Guo-li, SHEN Min-jian. Hydraulic system of new QLY25 fully hydraulic truck crane[J]. Hoisting and Conveying Machinery, 2001, 28(9): 24-25.

[2]刘洋. 160t伸缩臂式铁路起重机液压系统的设计[J]. 液压与气动, 2001, 39(7): 3-6.

LIU Yang. 160t telescopic railway crane hydraulic system design[J]. Chinese Hydraulics & Pneumatics, 2001, 39(7): 3-6.

[3]赵春红. 起重机液压平衡回路的改进[J]. 起重运输机械, 2000, 27(8): 33-35.

ZHAO Chun-hong. Improvement of hydraulic balancing circuit for crane[J]. Hoisting and Conveying Machinery, 2000, 27(8): 33-35.

[4]胡燕平, 毛征宇, 胡小平. 用调压偏差为零的溢流阀提高泵缸液压系统技术性能[J]. 液压与气动, 2001, 39(4): 15-17.

HU Yan-ping, MAO Zheng-yu, HU Xiao-ping. Improving the performance of the pump-cylinder hydraulic system by using zero override relief valve[J]. Chinese Hydraulics & Pneumatics, 2001, 39(4): 15-17.

[5]周琨敏, 严向洁. 液压传动系统特性研究[J]. 液压与气动, 2001, 39(7): 7-9.

ZHOU Kun-min, YAN Xiang-jie. Research on characteristics of hydraulic system[J]. Chinese Hydraulics & Pneumatics, 2001, 39(7): 7-9.

[6]王扬华. 自制自控溢流阀[J]. 液压与气动, 2000, 38(5): 44-46.

WANG Yang-hua. The pressure relief valve made by oneself[J]. Chinese Hydraulics & Pneumatics, 2000, 38(5): 44-46.

[7]赵树山, 马白, 陈虹才. 双出口溢流阀特性的实验研究[J]. 哈尔滨科学技术大学学报, 1988, 30(4): 1-7.

ZHAO Shu-shan, MA Bai, CHEN Hong-cai. A study and test of double-outlet relief valve characteristics[J]. Journal of Harbin University of Science and Technology, 1988, 30(4): 1-7.

[8]方桂花, 汪建新, 张玉宝. 液压传动[M]. 北京: 地震出版社, 2002.

FANG Gui-hua, WANG Jian-xin, ZHANG Yu-bao. Hydraulic Transmission[M]. Beijing: Earthquake Press, 2002.

[9]Dransfield P. Hydraulic Control Systems——Design and Analysis of Their Dynamics[M]. Beijing: Science Press, 1987.

[10]杨国平, 舒林秋. 液压起重机变幅油路的计算机动态仿真[J]. 建筑机械, 1998, 16(3): 23-25.

YANG Guo-ping, SHU Lin-qiu. Computer dynamic simulation of radius-changing hydraulic circuit for hydraulic crane[J]. Construction Machinery, 1998, 16(3): 23-25.

[11]郑红梅. 仿真直动式溢流阀瞬态响应的键合图法[J]. 阀门, 2001, 25(5): 12-16.

ZHENG Hong-mei. Bond graph method for the emulation of direct-acting spillover valve’s transient response[J]. Valve, 2001, 25(5): 12-16.

[12]胡燕平, 毛征宇. 溢流阀稳态调压偏差对液压提升机控制性能的影响[J]. 矿山机械, 2001, 26(6): 48-49.

HU Yan-ping, MAO Zheng-yu. Effects of overflow valve stability pressure governing deviation on control performance of hydraulic hoist[J]. Mining & Processing Equipment, 2001, 26(6): 48-49.

[13]文正民. 液压阀孔的加工技术[J]. 液压气动与密封, 2001, 38(6): 38-39.

WEN Zheng-min. Technique of hole machining in hydraulic valve[J]. Hydraulics, Pneumatics & Seals, 2001, 38(6): 38-39.

[14]宋鸿尧, 丁忠尧. 液压阀设计与计算[M]. 北京: 机械工业出版社, 1979.

SONG Hong-yao, DING Zhong-yao. Design and Calculation of Hydraulic Valve[M]. Beijing: Mechanical Industry Press, 1979.

[15]张明松. 改变溢流阀调压范围的简明计算方法[J]. 机械制造, 2001, 39(1): 50-52.

ZHANG Ming-song. A simple calculating method to change pressure regulating range of overflow valve[J]. Machinery, 2001, 39(1): 50-52.

收稿日期:2004-11-26

基金项目:湖南省科技攻关项目(04GK3041)

作者简介:胡均平(1965-), 男, 湖南邵阳人, 教授, 博士, 博士生导师, 从事液压机械与控制技术研究

论文联系人: 胡均平, 男, 教授, 博士生导师; 电话: 0731-8876944(O); E-mail: hydr@mail.csu.edu.cn

[1]张国利, 沈敏俭. QLY25全液压汽车起重机的液压系统[J]. 起重运输机械, 2001, 28(9): 24-25.

[2]刘洋. 160t伸缩臂式铁路起重机液压系统的设计[J]. 液压与气动, 2001, 39(7): 3-6.

[3]赵春红. 起重机液压平衡回路的改进[J]. 起重运输机械, 2000, 27(8): 33-35.

[4]胡燕平, 毛征宇, 胡小平. 用调压偏差为零的溢流阀提高泵缸液压系统技术性能[J]. 液压与气动, 2001, 39(4): 15-17.

[5]周琨敏, 严向洁. 液压传动系统特性研究[J]. 液压与气动, 2001, 39(7): 7-9.

[6]王扬华. 自制自控溢流阀[J]. 液压与气动, 2000, 38(5): 44-46.

[7]赵树山, 马白, 陈虹才. 双出口溢流阀特性的实验研究[J]. 哈尔滨科学技术大学学报, 1988, 30(4): 1-7.

[8]方桂花, 汪建新, 张玉宝. 液压传动[M]. 北京: 地震出版社, 2002.

[10]杨国平, 舒林秋. 液压起重机变幅油路的计算机动态仿真[J]. 建筑机械, 1998, 16(3): 23-25.

[11]郑红梅. 仿真直动式溢流阀瞬态响应的键合图法[J]. 阀门, 2001, 25(5): 12-16.

[12]胡燕平, 毛征宇. 溢流阀稳态调压偏差对液压提升机控制性能的影响[J]. 矿山机械, 2001, 26(6): 48-49.

[13]文正民. 液压阀孔的加工技术[J]. 液压气动与密封, 2001, 38(6): 38-39.