文章编号:1004-0609(2009)05-0974-07

表面沉积氯化钠的7A04铝合金在模拟环境中的腐蚀行为

周和荣1, 2,马 坚1,李晓刚2,陆启凯1,冯 皓1,揭敢新1

(1. 中国电器科学研究院 工业产品环境适应性国家重点实验室,广州 510663;

2. 北京科技大学 腐蚀与防护中心,北京 100083)

摘 要:

在实验室模拟条件下((25±2) ℃,相对湿度(95±5)%),采用增重法、扫描电子显微镜、傅立叶红外光谱和X射线衍射等方法研究氯化钠和几种模拟环境气氛对7A04铝合金大气腐蚀行为的影响,并对其腐蚀机理进行讨论。结果表明:表面沉积氯化钠的7A04铝合金在几种模拟气氛环境中均明显地加速了材料的腐蚀;随腐蚀时间的延长,腐蚀产物不断增多;腐蚀产物微观形貌呈团块状且凹凸不平;腐蚀增重?m/A与暴露时间t之间符合指数衰减规律;气氛腐蚀性由强到弱的顺序为50×10-6 SO2>1%CO2>空气。

关键词:

中图分类号:TG 172.3 文献标识码:A

Corrosion behavior of 7A04 aluminum alloy

deposited with sodium chloride in simulated environment

ZHOU He-rong1, 2, MA Jian1, LI Xiao-gang2, LU Qi-kai1, FENG Hao1, JIE Gan-xin1

(1. State Key Laboratory of Environmental Adaption for Industrial Products,

China National Electric Apparatus Research Institute, Guangzhou 510663, China;

2. Corrosion and Protection Center, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The corrosion behavior of 7A04 aluminum alloy deposited with NaCl in several simulated environments ((25±2) ℃ and relative humidity (RH) (95±5)%) was investigated by mass gain method, Fourier transform infrared spectroscope, scanning electron microscopy and X-ray diffractometry. The corrosion mechanism for aluminum alloy was discussed. The results show that NaCl can evidently accelerate the atmospheric corrosion of 7A04 aluminum alloy in several simulated environments. The corrosion products increase with prolonging corrosion time. The surface observation reveals that the corrosion products are agglomerate and accidented. The relationship between mass gain of corrosion product and time accords with the exponential attenuation rule. The corrosion sequence of corrosion mediums from strong to ebb is 50×10-6 SO2>1%CO2>air.

Key words: 7A04 aluminum alloy; atmospheric corrosion; simulated environment

在自然大气环境中,气候环境和大气中的污染物是铝及其合金大气腐蚀的主要影响因素,其中氯化钠(NaCl)、二氧化硫(SO2)和二氧化碳(CO2)是大气环境中的主要污染物,会影响材料的服役使用期限。NaCl是近海洋大气环境中金属表面主要的固体沉积物之一,具有很强的吸湿性,能溶于金属表面的薄液膜形成强腐蚀性电介质,对金属腐蚀起着加速作用。SO2作为工业大气中主要气体污染物之一,容易溶解于材料表面的薄液膜导致表面薄液膜呈酸性,引起腐蚀产物自催化的加速[1-2]。CO2作为空气中的主要成分之一,在单独存在时加速了铝合金的腐蚀。

由于大气环境具有复杂性和多变性的特点,一般金属的腐蚀是很多因素共同作用的结果[3-6],瑞典的SVENSSON和JOHANSSON[2]在室内研究了微量的SO2、NO2和NaCl对锌初期大气腐蚀的协同作用,发现SO2对材料的加速腐蚀作用主要取决于表面电解液的酸化,带酸性的电解液造成表面保护膜层溶解,从而在初期阶段加速金属的大气腐蚀。林翠等[6]研究了AZ91镁合金在NaCl和SO2、NaCl和CO2两种环境下的初期大气腐蚀规律,认为NaCl和SO2同时存在引起的腐蚀远大于两者单独存在时引起的腐蚀加和,NaCl和SO2对镁合金的初期大气腐蚀具有明显的协同作用;而表面有NaCl沉积时,CO2的存在会抑制镁合金的腐蚀。BLUCHER等[4]研究了纯铝在表面沉积了NaCl后在CO2气氛环境下的腐蚀行为,认为当NaCl存在时CO2会抑制其腐蚀。

本文作者在实验室利用模拟大气环境系统装置,研究表面沉积70 μg/cm2 NaCl和模拟湿热气氛环境(纯空气环境、50×10-6 SO2和1%CO2(体积分数))对7A04铝合金初期腐蚀的影响,目的是研究铝合金在海洋大气环境和海洋大气与工业大气共同作用环境中的腐蚀行为。同时,借助傅立叶变换红外光谱(FTIR)、扫描电子显微镜(SEM)、X射线能谱分析(EDX)及X射线衍射分析(XRD)等手段对材料腐蚀表面及腐蚀产物进行分析,研究其腐蚀行为,探讨不同气氛和NaCl之间的协同效应对7A04铝合金腐蚀的影响。

1 实验

实验材料为7A04铝合金(T6),化学成分(质量分数,%)为:Si 0.068,Fe 0.42,Cu1.51,Mn 0.24,Mg 2.62,Zn 5.99,Ti 0.015,Al余量。试样表面除去包铝层。增重实验试样规格为30 mm×20 mm×2.8 mm,试样表面经水磨砂纸打磨至1500#,用去离子水冲洗,酒精擦洗冷风吹干,干燥后放置在干燥器中静置24 h后称量(精确至0.1 mg)使用。

实验在高低温湿热试验箱(型号JS-0100,无锡南亚试验设备厂)内进行,实验温度为(25±2) ℃,相对湿度为(95±5)%。SO2的体积分数为50×10-6,SO2气氛采用微量腐蚀气体发生器(型号WQS,北京科技大学)控制。CO2的体积分数为1%,CO2气氛浓度采用流量计控制。在本实验中NaCl的沉积量为70 μg/cm2,沉积方法为:将蒸馏水与无水乙醇(分析纯)按体积比1?10配成NaCl(分析纯)饱和溶液,然后均匀喷洒在试样表面,待液滴铺展并吹干,此时NaCl均匀地分布在试样表面;试样表面NaCl沉积量采用增重法确定。实验时间为720 h,增重实验取样时间分别为24、48、96、168、240、360、480和720 h,每组平行试样为3片,3片试样用于增重测量后取1片试片用于形貌观察及表面腐蚀产物分析。试样通过绝缘挂钩悬挂在实验箱内支架上。腐蚀形貌采用扫描电子显微镜(SEM)观察,EDX分析腐蚀产物元素,红外光谱(IR)和X射线衍射(XRD)分析腐蚀产物组成。

2 结果与讨论

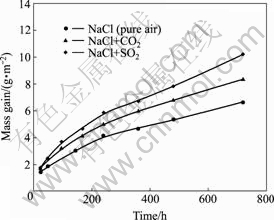

图1所示为7A04铝合金在表面沉积70 μg/cm2 NaCl 后在湿热纯空气、1%CO2和50×10-6 SO2模拟气氛环境中腐蚀后的增重曲线。从腐蚀动力学曲线可以看出,7A04铝合金在模拟环境中腐蚀增重随时间的延长不断增加;在腐蚀初期增重数值差别不大,随腐蚀时间的延长,在不同模拟环境中的腐蚀增重出现明显差别,在50×10-6 SO2模拟污染气氛环境中增重最大,在1%CO2污染气氛环境中次之,在湿热纯空气中增重最小。

图1 表面沉积NaCl的7A04铝合金在不同模拟环境中腐蚀后的增重曲线

Fig.1 Mass gain curves of 7A04 aluminum alloy deposited with NaCl in different simulated environments

铝合金的腐蚀增重?m/A (g/m2)与暴露时间t(h)之间满足指数衰减规律(抛物线关系),可以描述为式中 ?m为实验后试样的增重;A为试样表面积;B为试样腐蚀前期发展状况,B值越大,腐蚀越严重;k为腐蚀后期减缓的趋势,k值越小,后期腐蚀减缓趋势越明显;t0为第一次取样的时间(24 h)。模拟结果如表1所列,Bair<![]() <

<![]() ,kair<

,kair<![]() <

<![]() , 即表面沉积NaCl的7A04铝合金腐蚀初期在含50×10-6 SO2气氛中腐蚀最严重,然后是在含1%CO2气氛中,腐蚀最轻微的是在纯空气气氛中;而腐蚀后期腐蚀减缓趋势最明显的是纯空气气氛,次之是1%CO2气氛,腐蚀增重趋势最明显的是50×10-6 SO2气氛。这说明7A04铝合金在模拟污染环境中腐蚀增重明显,均加速了材料的腐蚀,气氛腐蚀性顺序由强到弱顺序为50×10-6 SO2>1%CO2>纯空气。

, 即表面沉积NaCl的7A04铝合金腐蚀初期在含50×10-6 SO2气氛中腐蚀最严重,然后是在含1%CO2气氛中,腐蚀最轻微的是在纯空气气氛中;而腐蚀后期腐蚀减缓趋势最明显的是纯空气气氛,次之是1%CO2气氛,腐蚀增重趋势最明显的是50×10-6 SO2气氛。这说明7A04铝合金在模拟污染环境中腐蚀增重明显,均加速了材料的腐蚀,气氛腐蚀性顺序由强到弱顺序为50×10-6 SO2>1%CO2>纯空气。

![]() (1)

(1)

表1 式(1)中的B、D、k值

Table 1 Values of B, D and k simulated from Eqn.(1)

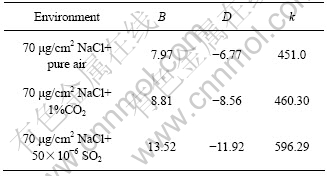

图2所示为表面沉积70 μg/cm2 NaCl的7A04铝合金在纯空气湿热环境中腐蚀240和720 h后的表面腐蚀产物SEM像。材料表面沉积NaCl后在湿热空气环境中(25 ℃,相对湿度95%)容易吸水溶解,氯离子吸附在铝合金表面引起材料腐蚀,7A04铝合金置于湿热环境中2 h就形成浅黄色的腐蚀斑点;随着腐蚀时间的延长,腐蚀点不断增多,腐蚀产物明显增多,腐蚀面积增大,形成如图2(b)所示的大块状腐蚀产物。腐蚀产物呈团块状,覆盖在材料表面并不断向外扩展,增厚的腐蚀产物层出现内应力而发生龟裂,龟裂裂纹随腐蚀时间延长不断加宽,外层腐蚀产物局部松动。

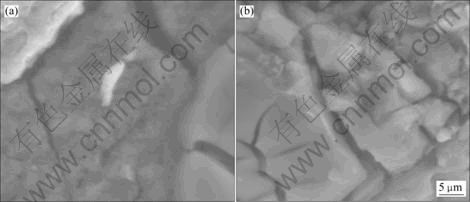

图3所示为表面沉积70 μg/cm2 NaCl的7A04铝合金在不同模拟污染气氛环境中腐蚀产物的SEM像。7A04铝合金置于不同模拟污染气氛环境中后很快发生腐蚀(一般1~2 h),形成细小的黄色腐蚀斑点,随着腐蚀时间的延长,腐蚀点不断增多体积增大(局部腐蚀)。图3(a)和(b)所示分别为在含1%CO2气氛环境中腐蚀240和720 h后的腐蚀形貌,腐蚀240 h后腐蚀产物分布在材料表面但未全部覆盖材料表面,腐蚀产物是以局部腐蚀点为基础不断扩展蔓延,腐蚀产物宏观形貌呈胞团状,微观上分层堆积,底层形貌呈块状,表面腐蚀产物为团絮状,零星分布在块状腐蚀产物表面;增厚的腐蚀产物层出现内应力而发生龟裂,龟裂裂纹随腐蚀时间延长不断加宽,腐蚀产物局部松动。随着腐蚀时间的延长,腐蚀720 h后腐蚀产物明显增多,并不断向外扩展,腐蚀面积增大,黑色腐蚀产物基本覆盖试样表面。图3(c)和(d)所示分别为表面沉积70 μg/cm2 NaCl的7A04铝合金在含50×10-6 SO2气氛环境中腐蚀240和720 h后的腐蚀形貌,腐蚀产物形成过程和形貌与图3(a)和(b)相似,但腐蚀产物明显增多,分布更密集,特别是经720 h腐蚀后试样表面的腐蚀产物完全覆盖了试样表面。

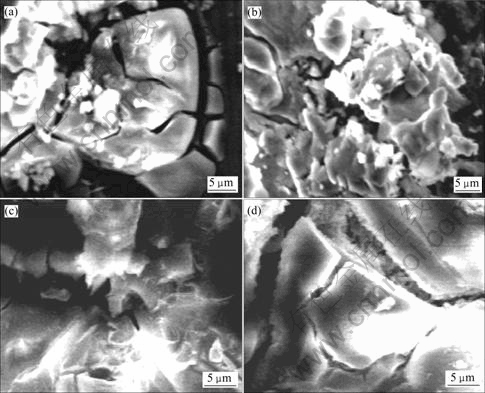

图4所示为表面沉积70 μg/cm2 NaCl的7A04铝合金在50×10-6 SO2气氛环境中腐蚀除去腐蚀产物后的表面形貌。由图4可以看出,7A04铝合金腐蚀24 h后表面有明显的腐蚀点和腐蚀坑,腐蚀240 h后有明显的块状剥蚀发生,到后期720 h出现比较严重的大块状剥蚀。

图2 表面沉积70 μg/cm2 NaCl后7A04铝合金在纯空气环境中腐蚀产物的SEM像

Fig.2 SEM images showing corrosion products on 7A04 Al alloy deposited with 70 μg/cm2 NaCl in pure air environment after different times: (a) 240 h; (b) 720 h

图3 表面沉积70 μg/cm2 NaCl后7A04铝合金在不同模拟气氛环境中腐蚀产物的SEM形貌

Fig.3 SEM images showing corrosion products on 7A04 Al alloy deposited with 70 μg/cm2 NaCl in different simulated environments: (a) 1%CO2, 240 h; (b) 1%CO2, 720 h; (c) 50×10-6 SO2, 240 h; (d) 50×10-6 SO2, 720 h

图4 在50×10-6 SO2气氛环境中腐蚀不同时间后7A04铝合金表面腐蚀产物除去后的SEM像

Fig.4 SEM images of 7A04 Al alloy surface after eliminating corrosion products in 50×10-6 SO2 environment: (a) 24 h; (b) 240 h; (c) 720 h

对7A04铝合金的腐蚀产物进行EDX能谱分析,表面沉积NaCl的铝合金7A04在纯空气环境中腐蚀产物含有Al、O、Na和Cl,在1% CO2气氛环境中腐蚀产物含有Al、O、C、Na和Cl,在50×10-6 SO2气氛环境中腐蚀产物含有Al、O、S、Na和Cl等元素。

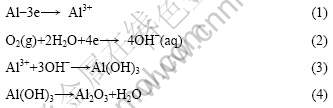

图5(a)和(b)所示分别为表面沉积NaCl的铝合金7A04在纯空气环境中和含1%CO2湿热气氛环境中腐蚀720 h后腐蚀产物的XRD谱,腐蚀产物都为Al(OH)3和AlCl3[4]。铝合金在含1%CO2湿热气氛环境中形成的Al2(CO3)3不稳定,会分解,因此,检测不到Al2(CO3)3。

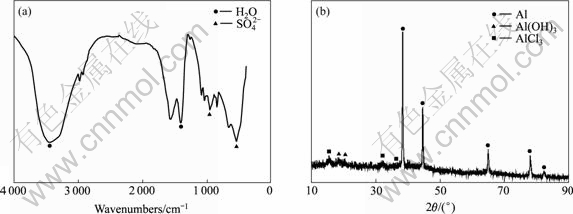

图6所示为表面沉积NaCl的7A04铝合金在含50×10-6 SO2湿热环境中腐蚀720 h后表面腐蚀产物的IR和XRD谱。由图6可以看出,红外光谱分析腐蚀产物含SO42-,XRD分析腐蚀产物为Al(OH)3和AlCl3,因此,腐蚀产物可能为Al(OH)3、AlCl3和铝的硫酸盐水合物[7-9]。

图5 表面沉积NaCl的7A04铝合金在不同环境中腐蚀720 h后表面腐蚀产物的XRD谱

Fig.5 XRD spectrums of corrosion products on 7A04 aluminum alloy surface deposited with NaCl after corrosion in wet air environment for 720 h: (a) Pure air; (b) 1%CO2 environment

图6 表面沉积NaCl的7A04铝合金在50×10-6 SO2环境中腐蚀720 h后表面腐蚀产物的IR和XRD谱

Fig.6 IR (a) and XRD (b) spectrums of corrosion products on 7A04 aluminum alloy surface deposited with NaCl after corrosion in 50×10-6 SO2 environment for 720 h

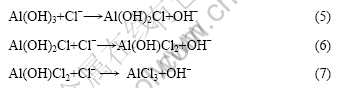

铝合金暴露于湿热大气环境中容易发生腐蚀,其腐蚀机制主要是薄液膜下的电化学腐蚀。当铝合金暴露在湿热空气环境中(温度25 ℃,相对湿度95%),其表面通过吸附/凝聚反应在其表面形成一层很薄的水膜。这时铝表面上会发生铝的阳极溶解和氧的还原反应,最后在活性阳极区附近形成Al(OH)3;同时,部分Al(OH)3会逐渐脱去水分形成更加稳定的难溶物γ-Al2O3,其具体过程[7, 9]为

当铝合金表面沉积NaCl后置于湿热纯空气环境条件中(25℃,相对湿度95%),由于NaCl吸湿性很强且Cl-具有很强的侵蚀性,以盐为核心吸水形成圆胞状,并迅速形成无数个腐蚀微电池,薄液膜中导电性增强,Cl-会造成Al(OH)3的局部溶解,这导致了在致密的氧化膜上出现细微的裂缝,腐蚀介质会通过该裂缝渗入到基体,促进腐蚀产物不断延伸发展,从而加速基体的腐蚀。但后期Al2O3、Al(OH)3和AlCl3的不断增多对材料腐蚀起到了一定的抑制作用,其腐蚀机制为[9-10]

铝合金表面沉积NaCl后放入含50×10-6 SO2湿热大气环境中,NaCl首先会吸水并在材料表面形成薄水膜,导致材料先发生局部腐蚀引起铝合金表面氧化膜破裂。当通入SO2气体后,SO2极性极强且易溶于水形成H2SO3,并发生离解生成H+和SO32-,降低薄液膜的pH值,增强其酸性;同时,由于O2的存在使一部分SO32-氧化成SO42-,引起Al(OH)3膜进一步溶解,形成Al2(SO4)3·xH2O[9-12]:

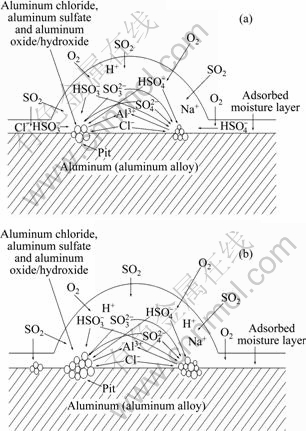

依据7A04铝合金的微观组织结构,7A04铝合金组织中主要含有基体α(Al)、固溶相η(MgZn2) 以及金属间化合物Al7Cu2Fe、(Al,Cu)6(Fe,Cu)和Mg2Si[13-15]等。当7A04铝合金发生腐蚀时,腐蚀主要发生在固溶相和金属间化合物处,这是因为在湿热大气环境中,第二相的腐蚀电位与铝基体不同而成为腐蚀电池的阴极和阳极,含Cu、Fe相一般作为阴极相促进铝基体的溶解,而含Mg相一般作为阳极相溶解[15-16]。因此,7A04铝合金的腐蚀从点蚀开始,逐渐形成剥蚀,其腐蚀产物形成过程示意图如图7所示[17-18]。

图7 表面沉积NaCl的7A04铝合金在SO2环境中腐蚀过程示意图

Fig.7 Corrosion process of 7A04 aluminum alloy deposited with NaCl in SO2 environment: (a) Initial stage; (b) Later stage

腐蚀产物Al(OH)3出现开裂现象,当腐蚀产物堆积后会由于内应力作用互相排挤,腐蚀产物上有明显的裂纹产生,通过裂缝H+和SO42-渗透到基体引起Al基体以及Al(OH)3进一步溶解,从而导致电化学腐蚀过程加速。由于NaCl和SO2的协同作用,铝合金加速腐蚀,导致其腐蚀产物增多,腐蚀后增重明显增大。

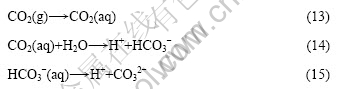

铝合金表面沉积NaCl后放入含1%CO2湿热大气环境中,NaCl首先会吸水在材料表面形成薄水膜,导致材料先发生局部腐蚀引起铝合金表面氧化膜破裂。CO2溶解到薄液膜,会发生离解造成薄液膜的酸性增加[7, 9],pH值下降,加速铝及其腐蚀产物膜Al(OH)3的溶解:

CO2溶于水后形成弱酸性的碳酸,腐蚀性不强;而SO2溶于水后形成腐蚀性较强的硫酸和亚硫酸,因此,表面沉积NaCl的7A04铝合金在50×10-6 SO2环境中腐蚀增重明显高于在1%CO2环境中的腐蚀增重。

3 结论

1) 在25 ℃和相对湿度95%条件下,表面沉积70 μg/cm2 NaCl的7A04铝合金在纯空气、1%CO2和50×10-6 SO2气氛环境中均发生明显的腐蚀,随腐蚀时间的延长,腐蚀点数量不断增多,腐蚀产物覆盖面积增大;腐蚀由点蚀逐渐发展为剥蚀;腐蚀产物微观形貌呈团块状。

2) 表面沉积70 μg/cm2 NaCl的7A04铝合金在3种模拟环境中腐蚀后腐蚀增重?m与暴露时间t之间符合指数衰减规律,即?m/A=B+Dexp[-(t-t0)/k]。

3) 表面沉积70 μg/cm2 NaCl的7A04铝合金在3种模拟气氛环境中的腐蚀程度存在差异,气氛环境腐蚀性顺序由强到弱顺序为50×10-6 SO2>1%CO2>空气。

REFERENCES

[1] NEUFELD A K, COLE I S, BOND A M, FURMAN S A. The initial mechanism of corrosion of zinc by sodium chloride particle deposition[J]. Corrosion Science, 2002, 44: 555-564.

[2] SVENSSON J E, JOHANSSON L G. A laboratory study of the initial stages of the atmospheric corrosion of zinc in the presence of NaCl: Influence of SO2, and NO2[J]. Corrosion Science, 1993, 34(5): 721-729.

[3] QU Q, YAN C W, WAN Y, CHAO C N. Effects of NaCl and SO2onthe initial atmospheric corrosion of zinc[J]. Corrosion, 2002, 44: 2789-2798.

[4] BENGTSSON B D, LINDSTROM R. The influence of CO2 on the NaCl-induced atmospheric corrosion of aluminium [J]. Journal of the Electrochemical Society, 2001, 148(4): B127-B132.

[5] 屈 庆, 严川伟, 张 蕾, 万 晔, 曹楚南. NaCl和SO2在A3钢初期大气腐蚀中的协同效应[J]. 金属学报, 2002, 38(10): 1062-1066.

QU Qing, YAN Chuan-wei, ZHANG Lei, WAN Ye, CAO Chu-nan. Synergism of NaCl and SO2 in the initial atmospheric corrosion of A3 steel[J]. Acta Metallurgica Sinica, 2002, 38(10): 1062-1066.

[6] 林 翠, 李晓刚. NaCl沉积和SO2污染对镁合金初期大气腐蚀行为的影响[J]. 北京科技大学学报, 2004, 16(5): 524-528.

LIN Cui, LI Xiao-gang. Atmospheric corrosion initial stages of magnesium alloy in the presence of NaCl and SO2[J]. Journal of University of Science and Technology Beijing, 2004, 16(5): 524-528.

[7] 莱格拉夫 C, 格雷德尔 T. 大气腐蚀[M]. 韩恩厚, 译. 北京: 化学工业出版社, 2005.

LEYGRAF C, GRAEDEL T. Atmospheric corrosion[M]. HAN En-hou, transl. Beijing: Chemical Industry Press, 2005.

[8] NEUFELD A K, COLEIS. Using Fourier transforming infrared analysis to detect corrosion products on the surface of metals exposed to atmospheric conditions[J]. Corrosion, 1997, 53(10): 788-799.

[9] GRAEDEL T E. Corrosion mechanisms for aluminum exposed to the heat atmosphere[J]. Journal of the Electrochemical Society, 1989, 136(4): 204c-212c.

[10] ELOLA A S, OTERO T P, PORRO A E. Evolution of the pitting of aluminum exposed to the atmosphere[J]. Corrosion, 1992, 48(10): 854-863.

[11] 韩 薇, 王振尧, 于国才, 汪 俊. 铝在含SO2湿润/干燥环境中的腐蚀规律[J]. 中国有色金属学报, 2003, 13(3): 631-634.

HAN Wei, WANG Zhen-yao, YU Guo-cai, WANG Jun. Corrosion of aluminum in wet/dry environment containing SO2[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(3): 631-634.

[12] 王振尧, 于国才, 韩 薇. 3种有色金属在沈阳地区的大气腐蚀规律[J]. 中国有色金属学报, 2003, 13(2): 367-372.

WANG zhen-yao, YU Guo-cai, HAN Wei. Atmospheric corrosion law of three non-ferrous metals in Shenyang area[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(2): 367-372.

[13] ANDREATTA F, LOHRENGEL M M, TERRYN H, de WIT J H W. Electrochemical characterisation of aluminum AA7075-T6 and solution heat treated AA7075 using a micro-capillary cell[J]. Electrochimica Acta, 2003, 48: 3239-3247.

[14] BUCHHEIT R G, MARTINEZ M A, MONTES L P. Evidence for Cu ion formation by dissolution and dealloying the Al2CuMg intermetallic compound in rotating ring—Dish collection experiments[J]. Journal of the Electrochemical Society, 2000, 147: 119-124.

[15] 李劲风, 郑子樵, 任文达. 第二相在铝合金局部腐蚀中的作用机制[J]. 材料导报, 2005, 19(2): 81-83.

LI Jing-feng, ZHENG Zi-qiao, REN Wen-da. Function mechanism of secondary phase on localized corrosion of Al alloy[J]. Materials Review, 2005, 19(2): 81-83.

[16] BUCHHEIT R G, GRANT R P, HLAVAA P F. Local dissolution phenomena associated with S phase (Al2CuMg) particles in aluminum alloy 2024-T3[J]. Journal of the Electrochemical Society, 1997, 144(8): 2621-2628.

[17] GONZALEZ J A, MORCILLO M, ESCUDERO E, L?PEZ V, OTERO E. Atmospheric corrosion of bare and anodized aluminum in a wide range of environmental conditions, Part Ⅰ: Visual observations and gravimetric results[J]. Surface and Coatings Technology, 2002, 153: 225-234.

[18] L?PEZ V, GONZALEZ J A, OTERO E, ESCUDERO E, MORCILLO M. Atmospheric corrosion of bare and anodized aluminum in a wide range of environmental conditions, Part Ⅱ: Electrochemical responses[J]. Surface and Coatings Technology, 2002, 153: 235-244.

基金项目:国家自然科学基金资助项目(50499331);科技部科技基础条件平台建设资助项目(2005DTA10400)

收稿日期:2008-06-26;修订日期:2009-02-10

通讯作者:周和荣, 高级工程师,博士;电话:020-32293874;E-mail: zhouhr_9@163.com

(编辑 李向群)