DOI:10.19476/j.ysxb.1004.0609.2017.08.17

超音速火焰喷涂微纳米WC-CoCr涂层的性能与空蚀行为

丁 翔1,程旭东1,丁彰雄2,李 超2

(1. 武汉理工大学 材料复合新技术国家重点实验室,武汉 430070;

2. 武汉理工大学 能源与动力工程学院,武汉 430063)

摘 要:

采用超音速火焰喷涂(HVOF)制备普通微米和微纳米WC-10Co4Cr金属陶瓷涂层,使用光学显微镜、扫描电镜和X射线衍射仪方法分析涂层的组织结构;测量涂层的显微硬度、孔隙率及开裂韧性;采用超声振动空蚀装置在淡水介质中研究WC-10Co4Cr涂层的抗空蚀性能和空蚀行为,并探讨涂层的空蚀机理。结果表明:采用HVOF制备的微纳米WC-10Co4Cr涂层主要由WC相、非晶CoCr相和微量的W2C相组成,涂层中WC未产生明显的脱碳现象;HVOF工艺制备的微纳米WC-10Co4Cr涂层的力学性能和抗空蚀性能明显优于普通WC-10Co4Cr涂层的,在稳定空蚀阶段淡水中微纳米涂层的抗空蚀性能比普通涂层的提高大约1倍。

关键词:

文章编号:1004-0609(2017)-08-1679-08 中图分类号:TG174.442 文献标志码:A

空蚀是流体机械中过流部件的一种主要失效形式,广泛存在于船舶推进器与舵叶、水轮机叶轮及各种泵等装置中。空蚀现象严重威胁着设备使用的安全性,造成使用效率降低、生产成本上升,我国水电站仅因空蚀破坏停机大修造成的发电损失高达数百亿元,空蚀已成为流体设备中急待解决的关键技术问题[1-2]。因此,研究材料的抗空蚀性能,提高空蚀环境中工作的流体机械过流部件的使用寿命有着非常重要的科学意义和十分重大的社会经济效益。由于空蚀破坏仅仅发生在过流部件的表面,采用表面工程技术在过流部件表面制备先进涂层目前已成为解决空蚀问题的最有效途径之一[3-4]。

WC基金属陶瓷涂层具有硬度高、耐磨性优异的特性,是近年来表面涂层材料研究的一个重点[5]。WC-Co金属陶瓷涂层,特别是超音速火焰喷涂(HVOF)制备的纳米结构WC-Co涂层具有优异的抗空蚀性能,已在许多流体机械表面上得到成功的应用[6]。WC-CoCr涂层与WC-Co涂层相比较,具有更高强度和硬度、更优异的耐腐蚀性与抗空蚀特性[7-8]。

WC基粉末结构与WC尺度会显著影响涂层的组织和性能。ARMSTRONGR[9]提出WC基涂层的力学性能和耐磨性一般将随WC颗粒尺寸的减小而提高。左晓婷等[10]的研究表明,降低WC粒度将提高HVOF制备的WC-CoCr涂层的耐腐性能。因此,近年来为提高涂层的硬度和耐磨性,纳米结构WC基涂层得到了广泛的研究。TILLMANN等[11]研究了HVOF喷涂的纳米结构WC-12Co涂层的滑动和滚动磨损行为;HONG等[12]揭示了HVOF制备的WC-10Co4Cr涂层在NaCl溶液中的空蚀行为和机理;CHEN等[13]的研究表明纳米结构材料的硬度和韧性能同时被提高。但也有研究结果提示纳米结构WC基涂层的开裂韧性会随着WC尺寸的减小而降低,其主要原因是纳米WC在喷涂过程中会产生脱碳,生成W2C、复杂的Co-W-C化合物和W相,由此降低了涂层的力学性能[14]。李超等[15]研究表明,HVOF制备的纳米结构WC-CoCr涂层因纳米WC的严重脱碳导致抗冲蚀磨损性能下降。

为了抑制纳米WC颗粒在涂层制备中的严重脱碳,导致涂层性能下降,并降低纳米涂层的制备成本,由一定比例的微米WC颗粒和纳米级WC颗粒组成的微纳米WC-Co(Cr)涂层的研究受得重视[16-17]。微纳米WC-CoCr涂层可望具有致密的组织结构、优良的力学性能和抗空蚀性能。由于HVOF的焰流具有低温高速的特点,能大幅降低WC颗粒粒径,特别是纳米WC颗粒在喷涂中的氧化分解程度,因此特别适合于喷涂不同结构WC基金属陶瓷涂层[18–19]。

到目前为止,尚未见到有关HVOF制备微纳米WC-CoCr涂层的组织结构与空蚀性能的文献报道,对微纳米WC-CoCr涂层的空蚀行为和空蚀机理还不清楚。本文作者采用液体燃料HVOF制备了微纳米和普通微米WC-10Co4Cr涂层,对比研究微纳米WC-10Co4Cr涂层与微米WC-10Co4Cr涂层及304不锈钢的空蚀性能,探讨了HVOF制备的不同结构WC-CoCr涂层空蚀行为与组织结构及力学性之间的关系,其研究成果将为WC-CoCr抗空蚀涂层设计及HVOF工艺方法的选择提供依据。

1 实验

1.1 试验材料

本研究中所使用的微纳米与普通WC-10Co4Cr复合粉末(86% WC,10% Co,4% Cr)分别以MP和CP表示,由赣州澳克泰工具技术有限公司生产。两种粉末均采用团聚烧结法制造,粒度为10~45 μm,MP粉末中WC由30%的70~180 nm WC和70%的1.5~2.5 μm WC所组成。CP粉末中的WC尺寸为1.5~2.5 μm。304不锈钢作为空蚀试验对比材料和喷涂试样的基体材料。

1.2 试验方法

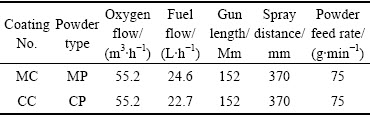

WC-10Co4Cr涂层采用JP8000超音速火焰喷涂系统制备,该系统分别使用液体煤油和氧气为燃料与助燃气,优化后的HVOF喷涂工艺参数见表1,微纳米与普通WC-10Co4Cr涂层分别以MC和CC表示,涂层厚度为(450±20) μm左右。

表1 HVOF喷涂WC-10Co4Cr涂层工艺参数

Table 1 Spray parameters of WC-10Co4Cr coatings by HVOF

WC-10Co4Cr涂层的表面形貌和组织结构采用超景深VHX-2000型光学显微镜(OM)和FEI Quanta 250扫描电镜(SEM,束流110 μA,电压20 kV)进行观察。WC基粉末及涂层的物相分析采用D-max/2550型衍射仪(XRD)进行,Cu靶,Kα辐射,石墨单色滤波,λ= 0.154 nm。

采用Axiovet 40 MAT型金相显微镜和IQmaterials软件测量与计算涂层的孔隙率,其值为6个点的平均值。涂层的开裂韧性采用HV5型维氏硬度计测量,载荷为50 N,根据Wilshaw公式[20]计算涂层的开裂韧性,其计算结果为十点的平均值。使用HVS-1000型显微硬度计测量涂层的显微硬度,载荷为3 N,保持时间为15 s。

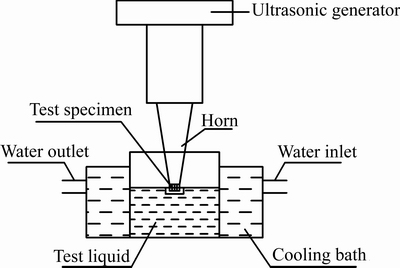

涂层空蚀试验在J93025超声波振动空蚀仪上参照GB/T 6383-2009标准进行,空蚀试样安装在超声振动系统的端部,与变幅杆采用螺纹连接,试样端面(d 16 mm)浸入液面3 mm,如图1所示。空蚀前将试样的涂层表面采用金相砂纸打磨,使其表面粗糙度Ra≤0.2 μm。

图1 超声振动空蚀试验机原理图

Fig. 1 Schematic diagram of ultrasonic vibration cavitation erosion tester

2 结果与分析

2.1 WC-10Co4Cr涂层的组织结构

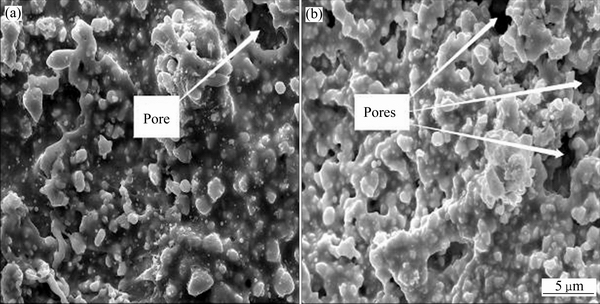

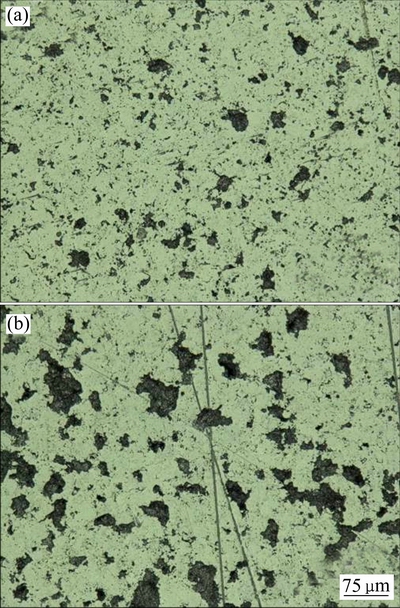

图2所示为HVOF制备的微纳米和普通WC-10Co4Cr涂层的表面形貌。从图2可以观察到2种涂层表现出不同的表面组织结构,这主要是由于粉末中不同结构与尺寸的WC粒子在喷涂过程中经历了不同的加热过程以及具有不同的动能。微纳米WC-10Co4Cr粉末由纳米级WC、微米尺寸WC与CoCr合金组成,其中的纳米WC颗粒细小、比表面积大、活性高,在喷涂过程中更易产生溶解,并且熔化的CoCr合金和溶解的纳米WC颗粒可以填充到未溶或微溶的微米和亚微米WC颗粒中,最终形成了如图2(a)所示的多尺度结构致密的WC-10Co4Cr涂层,相比而言,微米涂层表面可以观察到更多的孔隙。

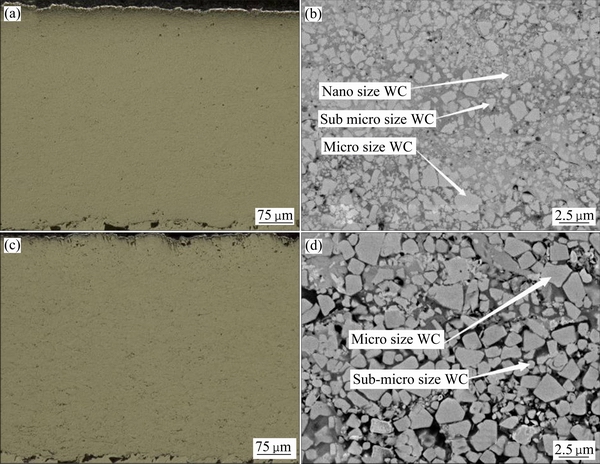

图3所示为HVOF喷涂的微纳米与普通WC-10Co4Cr涂层在不同放大倍数下横截面的组织结构。由图3可以看出,微纳米和普通涂层的低倍显微组织都无明显的孔隙,二者的孔隙率都小于0.5%(见表2),但微纳米涂层的显微组织结构更为致密,孔隙率更低,如图3(a)与(c)所示,这主要是由于微纳米WC-10Co4Cr涂层中的纳米级WC颗粒经过充分变形后填充在微米和亚微米WC颗粒的隙孔之间,进一步提高了涂层的致密度,降低了涂层的孔隙率,形成了更致密的涂层结构。从图3(b)中可以观察到微纳米WC-10Co4Cr涂层中存在纳米、亚微米、微米尺寸的WC颗粒,纳米、亚微米、微米WC颗粒的尺寸范围分别在60~180 nm,0.3~0.9 μm,1.5~2.5μm。涂层中出现亚微米尺寸WC颗粒主要是由于制粉球磨过程中微米WC颗粒破碎形成的。

图2 WC-10Co4Cr涂层的表面形貌

Fig. 2 Surface micrographs of WC-10Co4Cr coatings of MC(a) and CC(b)

图3 WC-10Co4Cr涂层的横截面显微组织

Fig. 3 Cross-sectional micrographs of WC-10Co4Cr coatings of MC((a), (b)) and CC((c), (d)) at various magnifications

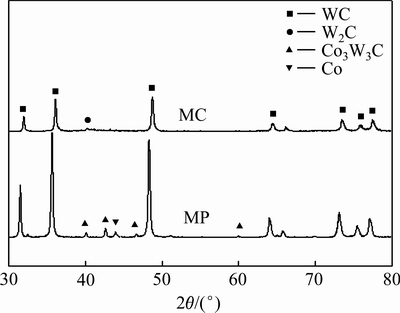

2.2 微纳米WC-10Co4Cr粉末及涂层的相结构

微纳米WC-10Co4Cr粉末及涂层的XRD谱如图4所示。由图4可知,微纳米WC-10Co4Cr粉末(MP)主要由WC和Co相组成,并且存在Co3W3C相。贫碳相Co3W3C形成原因是由于WC-10Co4Cr粉末中Cr和C元素的亲和力强,在粉末烧结过程中Cr和C发生了少量的化合,从而导致WC-10Co4Cr粉末中部分区域缺碳[19]。从图4中同时可以看到,微纳米WC-10Co4Cr涂层(MC)的组织结构与粉末相比发生了一定的变化,原有的Co3W3C相在喷涂过程中发生了高温分解而未检测到,而Co相衍射峰因快速冷却形成了非晶而消失,同时WC与氧气发生反应生成了微量脱碳相W2C[21]。由此可见,微纳米WC-10Co4Cr粉末及涂层的XRD谱和文献[22]中普通WC-10Co4Cr粉末及涂层的XRD谱相同,HVOF制备的微纳米涂层中仅产生了微量的W2C相,较好地保留了其粉末中的WC,避免了在一般纳米WC-Co(Cr)粉末喷涂中WC产生严重氧化脱碳现象的发生[18]。同时从图4中可以观察到,比较涂层的XRD谱与喷涂粉末的WC相的XRD谱可知,衍射线的位置都向右方产生了偏移,这是由于喷涂试样尺寸小,在涂层制备过程中涂层冷却速度快,涂层内产生了较大的残余应力,导致涂层中WC晶格变形所致,也可能与纳米WC溶入Co(Cr)合金中有关。

图4 微纳米WC-10Co4Cr粉末及涂层的XRD谱

Fig. 4 XRD patterns of micro-nano WC-10Co4Cr powders and coatings

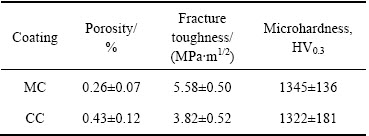

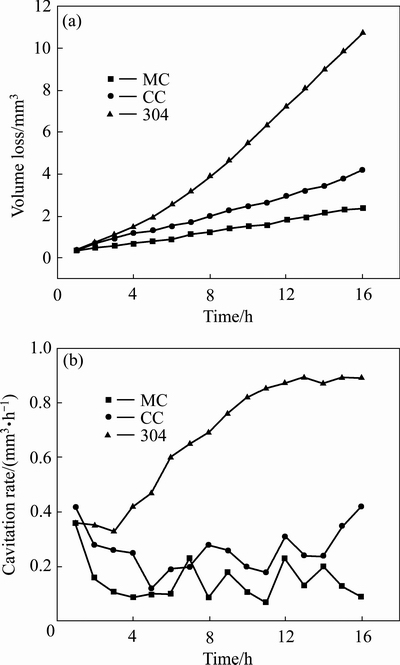

2.3 WC-10Co4Cr涂层的力学性能

HVOF喷涂的微纳米与普通WC-10Co4Cr涂层的显微硬度及开裂韧性如表2所列,涂层开裂韧性压痕SEM像如图5所示。虽然二种涂层的显微硬度都大于1300 HV0.3,没有明显的差别,但微纳米涂层的显微硬度变化范围更小,这说明其涂层组织结构更均匀。同时,微纳米涂层的开裂韧性高达5.58 MPa·m1/2,比普通涂层的高45%以上,从图5中也可以观察到微纳米WC-10Co4Cr涂层的开裂韧性压痕处的裂纹开裂程度明显小于微米涂层的,这种优异的力学性能可更有效地阻止涂层空蚀过程中裂纹的产生和扩展。

表2 2种WC-CoCr涂层的孔隙率与力学性能

Table 2 Porosity and mechanical properties of two kinds of WC-10Co4Cr coatings

图5 WC-10Co4Cr涂层的开裂韧性压痕形貌

Fig. 5 Micrographs of fracture toughness indentation of WC-10Co4Cr coatings

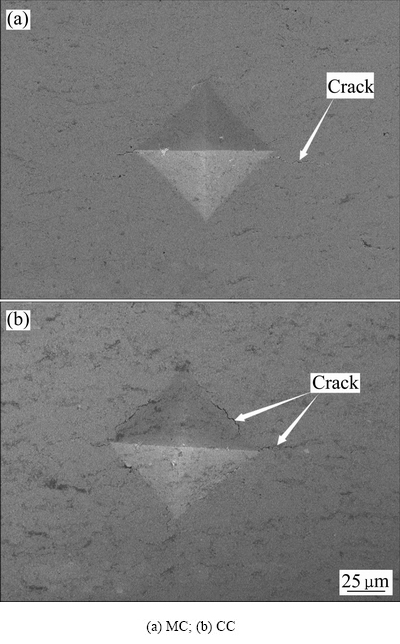

2.4 WC-10Co4Cr涂层抗空蚀性能

图6所示为304不锈钢与HVOF制备的微纳米、普通WC-10Co4Cr涂层在淡水中16 h的空蚀体积损失和空蚀率曲线。从图5(a)中可以看出:与304不锈钢材料相比,微纳米、普通WC-CoCr涂层都具有优良的抗空蚀性能,其在淡水中16 h的体积损失分别为304不锈钢的22%和39%,且微纳米WC-10Co4Cr涂层具有更优异的抗空蚀性能,其空蚀体积损量只有普通涂层的56.7%。

图6 WC-10Co4Cr涂层与304不锈钢淡水中的空蚀体积损失和空蚀率

Fig. 6 Volume loss(a) and cavitation rate(b) of WC-10Co4Cr coatings and 304 stainless steel in fresh water

从图5(b)可以观察到:在空蚀的开始阶段,304不锈钢和2种WC-CoCr涂层的空蚀率基本相同,但随后的空蚀发展过程是不一样的。304不锈钢在经过3 h左右孕育期后,空蚀进入发展期,这阶段的空蚀率逐步上升;空蚀试验12 h后,它发展为稳定空蚀阶段,其空蚀率在0.87~0.89 mm3/h之间变化。2种WC-CoCr涂层在空蚀试验不久就进入了稳定空蚀阶段,没有304不锈钢的典型空蚀发展期,但普通WC-CoCr涂层的空蚀率变化范围明显地大于微纳米涂层的,在空蚀试验最后5 h的稳定空蚀阶段,微纳米、普通WC-10Co4Cr涂层的空蚀率分别只有304不锈钢的 17.7%和35.3%,并且微纳米涂层的空蚀率只有普通涂层的50%。由此可见,在稳定空蚀阶段HVOF工艺制备的微纳米WC-10Co4Cr涂层的抗空蚀性能比普通微米涂层提高了大约1倍。

2.5 WC-10Co4Cr涂层的空蚀行为与机理

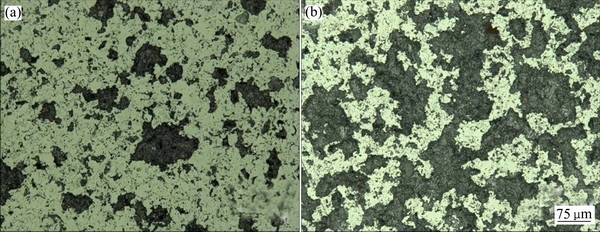

在WC-10Co4Cr涂层空蚀过程中,空泡溃灭产生的交变应力首先在涂层表面微孔处产生应力集中。由于WC硬质相与CoCr粘结相具有不同的晶体结构,应力在层间和界面处产生的变形不一致,形成了局部高应力场和进一步的应力集中。当应力集中达到WC-CoCr涂层晶界疲劳应力的临界值,就会产生晶间与层间微裂纹。微裂纹的进一步扩展导致晶界W2C脆性相的断裂和脱落,形成了空蚀源,并在随后的空蚀过程中沿一定角度向涂层内部扩展。图7所示为HVOF制备的2种WC-10Co4Cr涂层在淡水中空蚀0.25 h后的表面形貌,图中黑色部分表示已产生空蚀的区域。从图7可以看出,2种涂层空蚀0.25 h后表面的形貌特征有着明显的差异,微纳米涂层的空蚀区域明显小于普通涂层的,这是由于微纳米WC-10Co4Cr涂层具有更低的孔隙率,由此减少了形成空蚀源的数量。

图7 WC-10Co4Cr涂层在淡水中空蚀0.25 h后的表面形貌

Fig. 7 Surface micrographs of WC-10Co4Cr coatings of MC(a) and CC(b) after 0.25 h cavitation erosion

涂层的空蚀源形成后,在气泡溃灭产生的交变应力反复作用下,裂纹会逐步向涂层内部扩展。由于涂层的空蚀失效是典型的疲劳破坏,因此裂纹的扩展速度主要取决于涂层的开裂韧性,因为微纳米WC-CoCr涂层的开裂韧性比普通涂层的高45%,这使微裂纹在微纳米涂层中扩展的阻力更大,速度更慢,图8所示为HVOF制备的2种WC-10Co4Cr涂层在淡水中空蚀 1.0 h后的表面形貌,由此可见微纳米涂层的空蚀扩展面积显著小于普通涂层的。同时,微纳米WC-CoCr涂层的晶粒更细小,晶界更多,因此空蚀脱落的单个颗粒体积更小,这进一步减少了涂层的空蚀量,提高了微纳米涂层的抗空蚀性能。

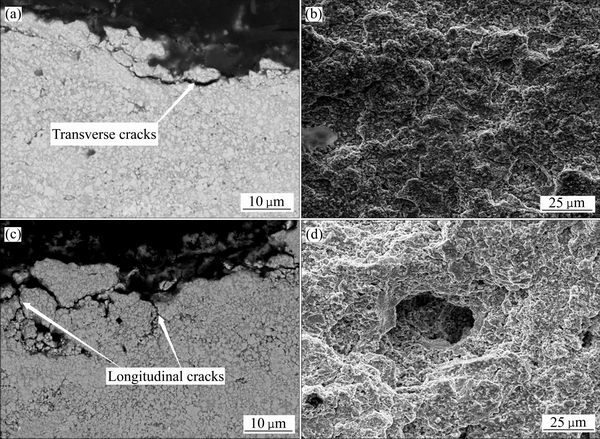

图9所示为HVOF制备的2种WC-10Co4Cr涂层在淡水中空蚀16 h后的横截面SEM像和表面蚀坑形貌。从图9(a)中可以看出,微纳米WC-10Co4Cr涂层中的空蚀裂纹基本上平行于涂层表面扩裂,因此空蚀后的微纳米WC-10Co4Cr涂层表面只显示出浅的空蚀坑,如图9(b)所示。由于普通WC-10Co4Cr涂层开裂韧性较低,微裂纹在涂层中扩展的阻力较小,随着空蚀时间的延长,普通涂层中的空蚀裂纹不仅平行于涂层表面扩裂,同时还以一定角度向涂层深处发展,当这些裂纹交叉时,就会形成大颗粒脱落和层间分离,产生大的空蚀坑,如图9(c)所示。在交变应力作用下,已形成的大空蚀坑中的涂层表面将产生更大的应力集中,这使空蚀裂纹更容易产生,并加速扩裂,这过程如此反复循环使空蚀逐步向涂层内部深处发展,最终形成了直径超过50 μm的空蚀坑,如图9(d)所示。

图8 WC-10Co4Cr涂层在淡水中空蚀1.0 h后的表面形貌

Fig. 8 Surface micrographs of WC-10Co4Cr coatings of MC(a) and CC(b) after 1.0 h cavitation erosion

图9 WC-10Co4Cr涂层在淡水中空蚀16 h后的横截面的SEM像和表面蚀坑形貌

Fig. 9 Cross-sectional SEM images and surface crater micrographs of WC-10Co4Cr coatings of MC((a), (b)) and CC((c), (d)) after 16 h cavitation erosion

综合上述可知,HVOF制备的WC-CoCr涂层的抗空蚀性能主要取决于涂层的孔隙率和开裂韧性,涂层的孔隙率决定了空蚀初期空蚀源形成的数量和速率,涂层的开裂韧性则决定了空蚀裂纹的扩展速度。由于微纳米WC-CoCr涂层不仅组织结构密度、孔隙率更低,而且开裂韧性得到了显著提高,因此,在涂层空蚀过程中,空蚀源数量少,裂纹扩展阻力大,这些优异的组织和力学性能有效地提高了HVOF制备的微纳米WC-CoCr涂层的抗空蚀性能。

3 结论

1) HVOF制备的微纳米WC-10Co4Cr涂层的组织主要由WC、非晶CoCr和微量的W2C相组成,涂层中WC未产生明显的脱碳现象。

2) HVOF制备的微纳米WC-10Co4Cr涂层比普通微米涂层具有更低的孔隙率、更高的显微硬度和开裂韧性,其孔隙率降低了40%,开裂韧性提高了45%。

3) HVOF制备的微纳米WC-10Co4Cr涂层具有优异的抗空蚀性能,在稳定空蚀阶段淡水中的抗空蚀性能比普通微米涂层的提高了大约1倍。

4) HVOF制备的微纳米WC-10Co4Cr涂层具有优异的抗空蚀性能的主要原因是涂层的高硬度、高韧性与低孔隙率能有效阻碍空蚀裂纹的产生和扩展。

REFERENCES

[1] SINGH R, TIWARI S K, MISHRA S K. Cavitation erosion in hydraulic turbine components and mitigation by coatings: current status and future needs[J]. Journal of Materials Engineering and Performance, 2012, 21(7): 1539-1551.

[2] KEHR Y Z, KAO J H. Underwater acoustic field and pressure fluctuation on ship hull due to unsteady propeller sheet cavitation[J]. Journal of Marine Science and Technology, 2011, 16(3): 241-253.

[3] 李 勇, 李太江, 李 巍, 李聚涛, 刘 刚, 米紫昊. 水轮机过流部件表面WC-CoCr涂层的失效机理[J]. 中国表面工程, 2014, 27(1): 18-24.

LI Yong, LI Tai-jiang, LI Wei, LI Ju-tao, LIU Gang, MI Zi-hao. Failure mechanism of the WC-CoCr coatings deposited on flow passage components of hydraulic turbines[J]. China Surface Engineering, 2014, 27(1): 18-24.

[4] DING Zhang-xiong, CHEN Wei, WANG Qun. Resistance of cavitation erosion of multimodal WC-12Co coatings sprayed by HVOF[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(10): 2231-2236.

[5] 刘雪梅, 王海滨, 宋晓艳, 范金莲. 再生WC-Co复合粉及高耐磨性硬质合金涂层的制备[J]. 中国有色金属学报, 2015, 25(12): 3422-3429.

LIU Xue-mei, WANG Hai-bin, SONG Xiao-yan, FAN Jin-lian. Preparation of recycled WC-Co composite powder and high wear resistance cemented carbide coating[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(12): 3422-3429.

[6] KIM H J, YANG H S, BAIK K H, SEONG B G, LEE C H, HWANG S Y. Development and properties of nanostructured thermal spray coatings[J]. Current Applied Physics, 2006, 6(6): 1002-1006.

[7] HONG Sheng, WU Yu-ping, ZHANG Jian-feng, ZHENG Yu-gui,QIN Yu-jiao, GAO Wen-wen, LI Gai-ye. Cavitation erosion behavior and mechanism of HVOF sprayed WC-10Co-4Cr coating in 3.5wt% NaCl solution[J]. Transactions of the Indian Institute of Metals, 2015, 68(1): 151-159.

[8] 丁彰雄, 石 琎, 丁 翔, 胡一鸣, 廖星文, 邓帮华. 超音速火焰喷涂WC-Co(Cr)涂层在NaCl溶液中抗空蚀性能研究[J]. 船海工程, 2016, 45(1): 86-90.

DING Zhang-xiong, SHI Jin, DING Xiang, HU Yi-ming, LIAO Xing-wen, DENG Bang-hua. Resistance of cavitation erosion of HVOF sprayed WC-Co( Cr) coating in NaCl solution[J]. Ship & Ocean Engineering, 2016, 45(1): 86-90.

[9] ARMSTRONGR R W. The hardness and strength properties of WC-Co composites[J]. Materials, 2011, 4(7): 1287-1308.

[10] 左晓婷, 姚萍屏, 贡太敏, 肖叶龙, 张忠义, 赵 林, 周海滨.WC粒度对超音速火焰喷涂WC-10Co-4Cr涂层耐腐蚀性能的影响[J]. 粉末冶金材料科学与工程. 2015, 20(1): 106-113.

ZUO Xiao-ting, YAO Ping-ping, GONG Tai-min, XIAO Ye-long, ZHANG Zhong-yi, ZHAO Lin, ZHOU Hai-bin. Effect of WC size on corrosion resistance of WC-10Co-4Cr coatings by high velocity oxygen fuel[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(1): 106-113.

[11] TILLMANN W, BAUMANN I, HOLLINGSWORTH P S, HAGEN L. Sliding and rolling wear behavior of HVOF-sprayed coatings derived from conventional, fine and nanostructured WC-12Co powders[J]. Journal of Thermal Spray Technology, 2014, 23(1/2): 262-280.

[12] HONG Sheng, Wu Yu-ping, ZHANG Jian-feng, ZHENG Yu-gui, QIN Yu-jiao, LIN Jin-ran. Ultrasonic cavitation erosion of high-velocity oxygen-fuel (HVOF) sprayed near- nanostructured WC-10Co-4Cr coating in NaCl solution[J]. Ultrasonics Sonochemistry, 2015, 26: 87-92.

[13] CHEN Hui, GOU Guo-qing, TU Min-jing, LIU Yan. Characteristics of nano particles and their effect on the formation of nanostructures in air plasma spraying WC-17Co coating[J]. Surface & Coatings Technology, 2009, 203(13): 1785-1789.

[14] YANG Qiao-qin, SENDA T, OHMORI A. Effect of carbide grain size on microstructure and sliding wear behavior of HVOF-sprayed WC-12%Co coatings[J]. Wear, 2003, 254(1/2): 23-34.

[15] 李 超, 丁彰雄, 丁 翔, 王韶毅, 邓帮华, 程旭东. WC 尺度对HVOF 制备的WC-CoCr 涂层抗冲蚀磨损性能的影响[J]. 热喷涂技术, 2016, 8(3): 18-23.

LI Chao, DING Zhang-xiong, DING Xiang, WANG Shao-yi, DENG Bang-hua, CHENG Xu-dong. Effect of WC size on the erosion wear resistance of WC-CoCr coatings deposited by HVOF[J]. Thermal Spray Technology, 2016, 8(3): 18-23.

[16] SKANDAN G, YAO R, SADANGI R. Multimodal coatings: A new concept in thermal spraying[J]. Journal of Thermal Spray Technology, 2000, 9(3): 329-331.

[17] 丁彰雄, 胡一鸣, 赵 辉. HVOF制备的微纳米结构WC-12Co涂层组织结构与抗空蚀性能[J]. 摩擦学学报, 2013, 33(5): 429-435.

DING Zhang-xiong, HU Yi-ming, Zhao Hui. Structures and resistance of cavitation erosion micro-nanostructured WC-12Co coatings sprayed by HVOF[J]. Tribology, 2013, 33(5): 429-435.

[18] 陈小明, 周夏凉, 吴燕明, 王莉容, 赵 坚, 毛鹏展, 伏 利, 马红海, 赵 鹏. 超音速火焰喷涂微、纳米结构WC-10Co4Cr 涂层及其性能[J]. 金属热处理, 2016, 41(5): 52-56.

CHEN Xiao-ming, ZHOU Xia-liang, WU Yan-ming, WANG Li-rong, ZHAO Jian, MAO Peng-zhan, FU Li, MA Hong-hai, ZHAO Peng. Properties of micro and nano structured WC-10Co4Cr coatings by HVOF spray[J]. Heat Treatment of Metals, 2016, 41(5): 52-56.

[19] THAKUR L, ARORA N. A study on erosive wear behavior of HVOF sprayed nanostructured WC-CoCr coatings[J]. Journal of Mechanical Science and Technology, 2013, 27(5): 1461-1467.

[20] SAHRAOUI T, GUESSASMA S, JERIDANE M A, HADJI M. MOHAMED H. HVOF sprayed WC-Co coatings: Microstructure, mechanical properties and friction moment prediction[J]. Materials and Design, 2010, 31: 1431-1437.

[21] HONG Sheng, WU Yu-ping, ZHENG Yu-gui, WANG Bo, GAO Wen-wen, LIN Jin-ran. Microstructure and electrochemical properties of nanostructured WC-10Co-4Cr coating prepared by HVOF spraying[J]. Surface & Coatings Technology, 2013, 235: 582-588.

[22] WANG Qun, TANG Zhao-xi, CHA Li-mei. Cavitation and sand slurry erosion resistances of WC-10Co-4Cr coatings[J]. Journal of Materials Engineering and Performance, 2015, 24(6): 2435-2443.

Properties and cavitation erosion behavior of micro-nano WC-10Co4Cr coatings sprayed by HVOF

DING Xiang1, CHENG Xu-dong1, DING Zhang-xiong2, LI Chao2

(1. State Key Laboratory of Advanced Technology for Materials and Processing, Wuhan University of Technology, Wuhan 430070, China;

2. School of Energy and Power Engineering, Wuhan University of Technology, Wuhan 430063, China)

Abstract: Micro-nano and conventional WC-10Co4Cr cermet coatings were deposited by high velocity oxygen fuel spraying (HVOF), and the coating structures were investigated by SEM, OM and XRD. Microhardness, porosity and fracture toughness of the coatings were measured. Cavitation erosion resistance of the coatings were carried out by ultrasonic vibration cavitation equipment in fresh water medium, and cavitation behavior was analyzed and the cavitation mechanisms were explored. The results show that the phase compositions of the micro-nano WC-10Co4Cr coating produced by HVOF were mainly composed of WC, amorphous CoCr and a little W2C, and obvious WC decarburization of the coating is not discovered. The mechanical properties and cavitation erosion resistance of the micro-nano WC-10Co4Cr coatings deposited by HVOF are much more superior to conventional one. The cavitation erosion resistance of the micro-nano WC-10Co4Cr coatings sprayed by HVOF is enhanced approximately one times than that of conventional one at stable cavitation period in fresh water.

Key words: WC-10Co4Cr coating; micro-nano; high velocity oxy-fuel spraying; cavitation erosion

Foundation item: Projects(51422507, 51379168) supported by National Natural Science Foundation of China

Received date: 2016-07-15; Accepted date: 2016-12-09

Corresponding author: DING Zhang-xiong; Tel: +86-27-86549879; E-mail: zx_ding@163.com

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51422507, 51379168)

收稿日期:2016-07-15;修订日期:2016-12-09

通信作者:丁彰雄,教授;电话:027-86549879;E-mail: zx_ding@163.com

摘 要:采用超音速火焰喷涂(HVOF)制备普通微米和微纳米WC-10Co4Cr金属陶瓷涂层,使用光学显微镜、扫描电镜和X射线衍射仪方法分析涂层的组织结构;测量涂层的显微硬度、孔隙率及开裂韧性;采用超声振动空蚀装置在淡水介质中研究WC-10Co4Cr涂层的抗空蚀性能和空蚀行为,并探讨涂层的空蚀机理。结果表明:采用HVOF制备的微纳米WC-10Co4Cr涂层主要由WC相、非晶CoCr相和微量的W2C相组成,涂层中WC未产生明显的脱碳现象;HVOF工艺制备的微纳米WC-10Co4Cr涂层的力学性能和抗空蚀性能明显优于普通WC-10Co4Cr涂层的,在稳定空蚀阶段淡水中微纳米涂层的抗空蚀性能比普通涂层的提高大约1倍。

[3] 李 勇, 李太江, 李 巍, 李聚涛, 刘 刚, 米紫昊. 水轮机过流部件表面WC-CoCr涂层的失效机理[J]. 中国表面工程, 2014, 27(1): 18-24.

[5] 刘雪梅, 王海滨, 宋晓艳, 范金莲. 再生WC-Co复合粉及高耐磨性硬质合金涂层的制备[J]. 中国有色金属学报, 2015, 25(12): 3422-3429.

[8] 丁彰雄, 石 琎, 丁 翔, 胡一鸣, 廖星文, 邓帮华. 超音速火焰喷涂WC-Co(Cr)涂层在NaCl溶液中抗空蚀性能研究[J]. 船海工程, 2016, 45(1): 86-90.

[15] 李 超, 丁彰雄, 丁 翔, 王韶毅, 邓帮华, 程旭东. WC 尺度对HVOF 制备的WC-CoCr 涂层抗冲蚀磨损性能的影响[J]. 热喷涂技术, 2016, 8(3): 18-23.

[17] 丁彰雄, 胡一鸣, 赵 辉. HVOF制备的微纳米结构WC-12Co涂层组织结构与抗空蚀性能[J]. 摩擦学学报, 2013, 33(5): 429-435.