网络首发时间: 2018-07-09 13:56

稀有金属2019年第5期

冷轧钛管在退火过程中的显微组织与织构演变

周大地 曾卫东 徐建伟 罗登超 李辉

西北工业大学凝固技术国家重点实验室

西部钛业有限责任公司

摘 要:

研究了皮尔格冷轧TA18合金薄壁无缝管在去应力退火过程中显微组织与微织构随保温时间的变化规律。借助电子背散射衍射 (EBSD) 技术对管材冷轧态以及退火态横截面的微观组织进行重构, 从而分析了TA18合金的再结晶行为;并用极图和取向分布函数 (ODF) 对比了不同条件下管材织构的差别。结果表明:冷轧TA18管在500℃退火过程中, 仍处于初次再结晶的形核阶段, 组织中大量保留变形特征, 极少出现再结晶晶粒。冷轧管中形成的沿横向 (TD) 倾斜的双峰基面织构, 在随后保温过程中, 其 (0001) 晶面织构类型没有发生显著变化;但从ODF特定截面中却发现随保温时间延长的初次再结晶程度增加, 还是导致了织构的细微变化, 主要是{0001}纤维织构减弱,

< 1 1 ˉ 2 0 > 纤维织构增强。

关键词:

TA18合金 ;初次再结晶 ;织构 ;取向分布函数 (ODF) ;

中图分类号: TG146.23;TG166.5

作者简介: 周大地 (1991-) , 男, 河南南阳人, 博士, 研究方向:钛合金加工, E-mail:zdd142576@163.com; *曾卫东, 教授;电话:029-88494298;E-mail:zengwd@nwpu.edu.cn;

收稿日期: 2018-06-01

基金: 国家重点研发计划项目 (2016YFB0301203) 资助;

Evolution of Microstructure and Texture in Cold-Rolled Ti Tube under Annealing Zhou Dadi Zeng Weidong Xu Jianwei Luo Dengchao Li Hui

State Key Laboratory of Solidification Processing, Northwestern Polytechnical University

Western Titanium Technologies Co.Ltd.

Abstract:

The microstructural and textural developments of pilgered TA18 thin-walled seamless tube were investigated after stress-relieving heat treatments with different holding time. Based on electron backscatter diffraction (EBSD) technique, microstructures of the cold-rolled and annealed tubes in transverse cross-section plane were reconstructed to analyze the recrystallization behavior, and texture differences among the materials were compared by pole figure and orientation distribution function (ODF) . The results showed that the stress-relieved tubes were still in the nucleation stage of primary recrystallization as most of the deformed microstructure being retained and only a few recrystallized grains being captured. No significant changes were deduced from the pole figure of (0001) , but double tilt basal texture along TD plane were found during annealing process. However, further investigation from the detailed ODFs revealed progressive primary recrystallization with increasing holding time, mainly

e n h a n c e d < 1 1 ˉ 2 0 > f i b e r and weakened (0001) fiber to some extent.

Keyword:

TA18 tube; primary recrystallization; texture; orientation distribution function (ODF) ;

Received: 2018-06-01

TA18合金

[1 ]

是从Ti-6Al-4V演变而来的低合金化近α型钛合金, 名义成分为Ti-3Al-2.5V。 它既克服了纯Ti强度较低, 又克服了Ti-6Al-4V冷加工性能不理想的缺点, 其高强薄壁无缝管是制造飞机液压、 燃油等管路系统的理想材料, 被誉为飞机的“血管”。

该合金常温下的组织以密排六方晶体结构的α相为主, 其对称性较低, 各向异性特征明显。 在管材加工过程中, 原本随机取向的内部晶粒往往发生择优取向, 即产生织构。 通常将形成于变形过程中的织构称为形变织构, 将形成于退火过程中的织构叫作退火织构。 由于织构的产生, 材料的力学性能如强度

[1 ]

、 疲劳

[2 ]

、 蠕变

[3 ]

等将呈现不同程度的各向异性, 进而显著影响材料的服役寿命。 因此, 人们对六方晶体结构的金属管材, 如核电用锆合金, 在加工过程中的工艺-组织-性能关系做了大量系统的研究工作, 然而对钛合金管材的研究却较少。

周期式皮尔格冷轧是一种应用广泛的无缝管生产技术, 可同时进行减壁和 (或) 减径操作。 不同的减壁减径比 (Q 值) 可以实现对管材织构的控制

[4 ,5 ]

, 有研究表明, 当管材加工以减径为主时 (Q <1) , 切向压力占优会导致晶向[0002]平行于切向, 以横向基面织构为主的管材塑性较差; 而当管材加工以减壁为主时 (Q >1) , 径向压力占优则会使晶体c 轴与径向平行, 以径向基面织构为主的成品管材综合性能较好。

随冷轧变形量的增大, 管材的变形抗力也随之增大, 使继续变形愈加困难, 因此, 在轧制道次间必须进行再结晶退火, 以消除合金的加工硬化, 恢复一定的塑性。 TA18合金再结晶退火的温度范围一般在550~750 ℃, 随退火温度的升高, 组织中的变形流线逐渐消失, 至完全再结晶时管材中的α晶粒不仅等轴化而且充分长大。 在再结晶退火过程中, 管材的基面织构变化不明显, 但

( 1 0 ˉ 1 0 ) 和

( 1 1 ˉ 2 0 ) 晶面的织构变化表明, 高温退火会使晶粒绕自身c 轴旋转30°, 从

< 1 0 ˉ 1 0 > / / R D 的形变织构转变为

< 1 1 ˉ 2 0 > / / R D 的再结晶退火织构

[6 ]

。 在最后一道次冷轧结束后, 为防止在最终热处理时组织中出现再结晶进而导致材料的软化和织构类型发生转变, 退火温度一般不会太高, 采用的是回复退火以消除管材中的残余应力。 去应力退火保留了变形组织和高密度的位错, 因而合金的强度较高, 同时合适的退火温度又可以保证强度和塑性有良好的匹配

[7 ]

。

在关于TA18合金无缝管已公开发表的文献当中, 陈逸等

[8 ]

对冷轧过程显微组织与织构演变进行了研究, 指明开启的滑移系类型与变形量有关; 洪权等

[9 ]

研究了冷轧Q 值对织构与力学性能的影响, 指出以径向织构为主的管材综合性能能够满足AMS指标要求; Bayona-Carrillo等

[10 ]

研究了冷轧后的再结晶退火对管材各向异性和力学性能的影响。 但是, 这些文献都集中于轧制工艺和再结晶退火工艺方面, 对终轧结束后的TA18管在去应力退火过程中的显微组织与织构变化却鲜有报道。

因此, 本文将研究在最终热处理阶段, 即去应力退火阶段, 管材显微组织与织构随保温时间的变化规律。 借助电子背散射衍射 (EBSD) 技术确定管材横截面上的微观组织形貌、 晶体取向信息和管材织构特征。

1 实 验

实验原材料为西部钛业有限责任公司提供的冷轧TA18合金薄壁无缝管, 合金的化学成分如表1所示, 金相法测得的相变点为925 ℃, 再结晶开始温度为550~600 ℃

[7 ]

。 规格为Φ16 mm×1.5 mm的管坯, 经两道次皮尔格冷轧工序, 被加工至Φ12 mm×0.9 mm (Q =1.6) 。 终轧管材纵向和横向的微观组织形貌如图1所示, 可以发现横截面 (ND-TD面) 与纵截面 (RD-ND面) 上的组织有明显差异, 晶粒沿纵向被显著拉长, 呈现典型的加工流线特征; 而在横向上变形则较小。

为了研究去应力退火阶段保温时间对终轧TA18管材显微组织和织构的影响, 将得到的薄壁管在VPS50/10真空炉中进行热处理, 退火温度设置为500 ℃, 保温时间选择为0.5, 1.0和2.0 h, 实验结束后炉冷至室温。

热处理完成后对管材的横截面进行电解抛光, 而后在配有EBSD探头的TESCAN场发射扫描电子显微镜 (FESEM) 中进行数据采集, 标定完成后用HKL Channel5软件进行数据处理。 首先对管材横截面的显微组织进行重构, 分析其初次再结晶行为; 而后绘制出极图以初步了解织构特征; 最后通过实验所得极密度函数进一步计算出三维取向分布函数ODF来定量表征织构信息, 并用截面法获得连续ODF的图像表达。 因为织构的主要特征可以从欧拉空间?2 =30°这一特定截面中获得, 因此退火试样微织构的演变主要从该截面中进行推演。

表1 TA18管化学成分

Table 1 Chemical composition of TA18 tube (%, mass fraction )

Al

V

Fe

C

N

O

H

Ti

2.0~3.0

0.30

0.05

0.025

0.12

0.015

Bal.

图1 冷轧管材沿不同方向的微观组织

Fig.1 Optical microstructure of cold-rolled TA18 tube

(a) L direction; (b) T direction

2 结果与讨论

2.1 显微组织演变

冷轧TA18管在500 ℃进行热处理时, 光学显微镜下的退火组织与加工态相比不会发生显著变化

[7 ]

, 管材横截面上α晶粒的晶界模糊无法辨认。 这给我们研究去应力退火时可能出现的初次再结晶带来了极大的困难, 因此, 本文采用EBSD技术对管材横截面的微观组织进行重构, 根据晶界以及晶内取向差的不同区分出亚结构, 变形晶粒和再结晶晶粒。

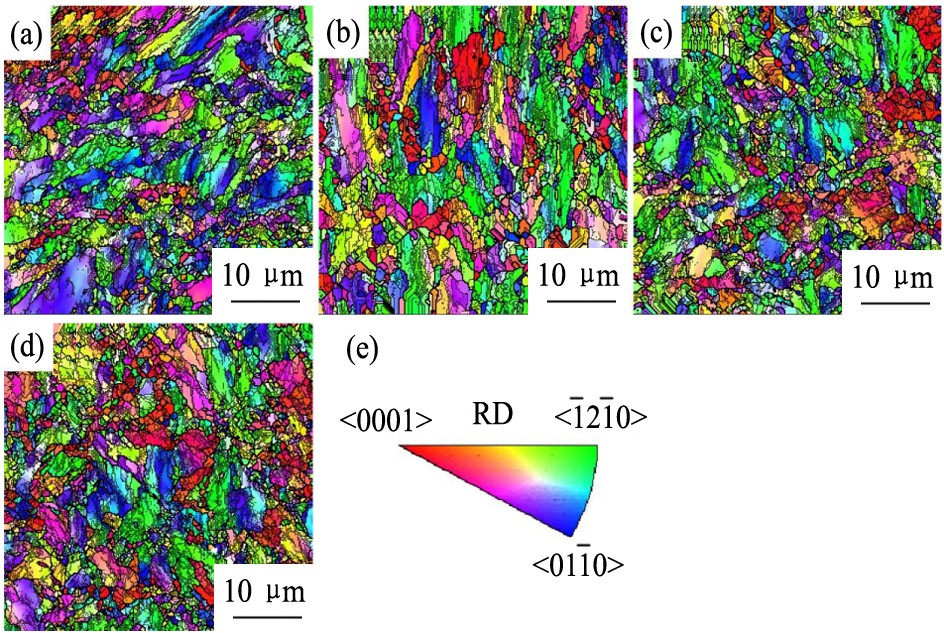

图2所示为薄壁钛管冷轧态以及在500 ℃下保温0.5, 1.0和2.0 h的退火态的取向成像图; 图2 (e) 是与之相关的反极图的配色方法 (本文为非彩色印刷, 因此颜色无法显示, 数字版为彩色显示, 下同) , 即在微观组织中

< 1 0 ˉ 1 0 > / / R D 的晶粒用蓝色表示,

< 1 1 ˉ 2 0 > / / R D 的晶粒用绿色表示。 图2 (a) 中的晶粒颜色以蓝色为主, 存在少量的紫色和绿色晶粒, 说明冷轧试样中大部分晶粒的

< 1 0 ˉ 1 0 > 方向平行于管材的轴向; 在500 ℃退火过程中, 绿色晶粒数量随保温时间的延长而逐渐增多 (图2 (b~d) 所示) , 表明部分晶粒取向在热处理时发生了的变化, 从

< 1 0 ˉ 2 0 > / / R D 方向变成了

< 1 1 ˉ 2 0 > / / R D 方向。 晶粒取向的细微变化进一步导致了合金织构的演变。 由于从横截面中只能看到晶粒的一个较小截面, 因而在微观组织中展现出的较多等轴结构的细小晶粒不一定全是再结晶晶粒, 也有可能仅仅是拉长晶粒的一个小截面, 这一点可以从图3再结晶组分图中得到准确的验证。 进一步观察保温时间最长试样的显微组织 (图2 (d) 所示) , 发现α晶粒内部仍存在大量的亚晶界, 说明合金仍处于不完全再结晶状态。

图2 冷轧管在500 ℃退火过程中的显微组织变化

Fig.2 Inverse pole figure maps of cold-rolled tubes (a) as received and annealed at 500 ℃ for 0.5 h (b) ; 1.0 h (c) ; 2.0 h (d) ; corresponding IPF coloring (e)

冷变形金属在退火过程中的再结晶

[11 ,12 ,13 ]

首先可以分为初次再结晶和晶粒长大两个阶段, 而初次再结晶进一步又可细分为再结晶初期的形核阶段 (再结晶体积分数≤10%) 和随后的晶粒长大阶段 (再结晶体积分数10%~95%) 。 需要注意的是, 初次再结晶时的晶粒长大是再结晶晶粒吞并形变基体的过程, 驱动力是变形时的储存能; 而初次再结晶完成之后的晶粒长大指再结晶晶粒之间的相互吞并, 驱动力是界面能, 两者有本质的区别

[11 ]

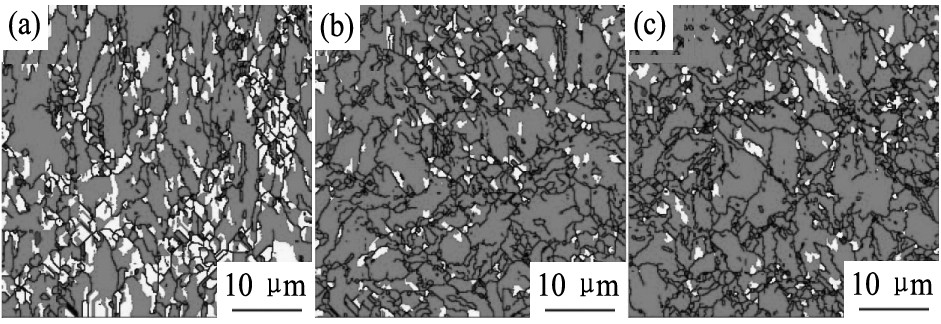

。 图3为热处理过程中再结晶组分的变化, 图3中占绝大多数面积的红色表示的是变形组织, 黄色为亚结构, 而极少量的蓝色部分为再结晶晶粒。 可以看到, 这些再结晶晶粒基本位于变形晶粒的晶界上。 经定量统计后, 再结晶体积分数随保温时间的延长有小幅度的增长, 如表2所示。 由于再结晶的体积分数远远小于10%, 如前所述, 实验范围内所有的退火过程均处于初次再结晶的形核阶段。

2.2 织构演变

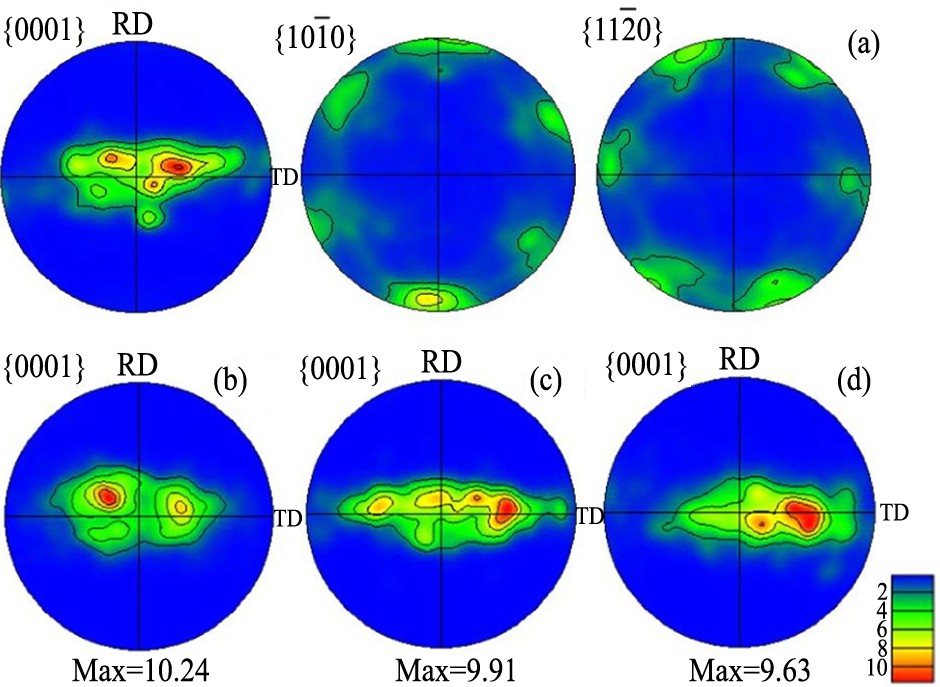

TA18管冷轧态以及不同退火态条件下的微观织构特征如图4所示, 织构类型主要用3个典型晶面的极图进行表示。

图3 冷轧管在500 ℃退火过程中的再结晶组织变化

Fig.3 Recrystallization evolution of cold-rolled tubes annealed at 500 ℃ for different time

(a) 0.5 h; (b) 1.0 h; (c) 2.0 h

表2 不同保温时间条件下的再结晶分数与Kearns系数

Table 2 Statistical information for various annealing conditions

Recrystallized/%

f ND f TD f RD Z =f TD /f ND

0

0.735

0.211

0.054

0.287

1.78

0.702

0.244

0.054

0.348

2.16

0.684

0.286

0.029

0.418

3.29

0.654

0.308

0.039

0.471

图4 冷轧及不同退火条件下的极图

Fig.4 Pole figure of cold-rolled TA18 tubes (a) as received and annealed at 500 ℃ for 0.5 h (b) ; 1.0 h (c) ; 2.0 h (d)

从图4 (a) 冷轧管的 (0001) 晶面极图中可以看出晶粒基面法线主要沿径向 (ND) 分布, 但基极分裂, 强度最高点处于向TD方向倾斜的大约±30°的范围内; 从

( 1 0 ˉ 1 0 ) 和

( 1 1 ˉ 2 0 ) 晶面极图中看到, 取向都呈现圆周上的六点环绕, 但

< 1 0 ˉ 1 0 > / / R D 的织构强度较高。 这表明了冷轧TA18管的形变织构为典型的

< 1 0 ˉ 1 0 > / / R D 的双峰基面织构, 符合轧管工艺Q >1所形成的织构特点。 一般认为 <1010>//RD织构是由于HCP金属塑性变形时柱面滑移所引起的

[14 ]

, 而双峰基面织构有学者认为是柱面滑移和锥面<c +a >滑移共同作用的结果

[15 ]

。

在回复退火过程中, 如图4 (b~d) 所示, (0001) 晶面织构类型没有发生明显改变, 仍是径向基面织构; 只是沿TD方向倾斜的极密度最大值从冷轧时的10.24降低到了9.63, 且基极偏离径向的角度略有增大, 如表2中的Z 参数所示, 即 (0001) 轴沿TD分布的比例逐渐增大。 说明回复退火过程中的初次再结晶程度增加, 仅仅使形变织构的强度略微降低, 并不能把织构类型转变成完全再结晶退火织构, 这可能与退火温度太低, 不足以完成初次再结晶以及使再结晶晶粒充分长大有关

[11 ,12 ]

。

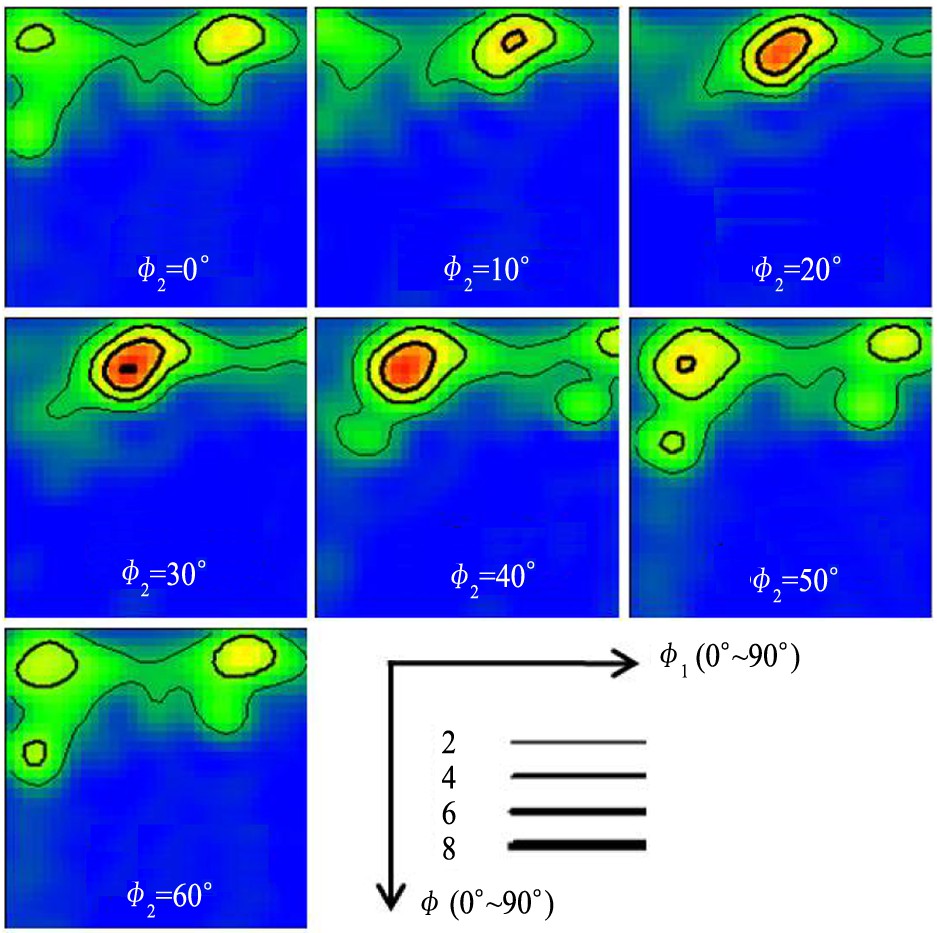

由于极图是平面图形, 在反映三维空间里的晶粒取向时, 有些信息无法准确表达, 因此本文采用取向分布函数 (ODF) 来进一步表征管材不同条件下的织构特征。 图5所示为冷轧TA18管的连续ODF截图。 从图5中可以发现织构强度最大值出现在?2 =30°的截面当中, 具体的欧拉角为{?1 =40°, ?=10°, ?2 =30°}。 通过Bunge提出的解析关系式

[16 ]

计算为

{ 0 1 ˉ 1 6 } 纤维织构, 由于

{ 0 1 ˉ 1 6 } 与{0001}面法线夹角很小, 故可认为轧制态管材的织构组分为近

{ 0 0 0 1 } < 1 0 ˉ 1 0 > , 这也与图4 (a) 极图中反映出来的信息相一致。

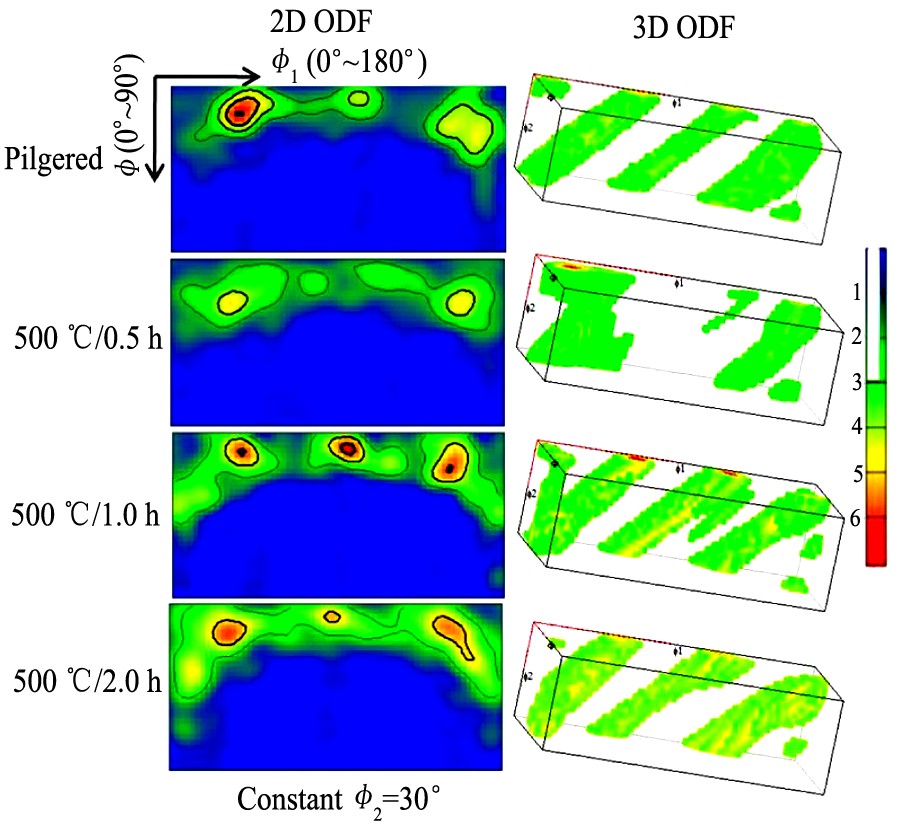

图6为不同工艺条件下恒?2 和三维的ODF截图, 其中3D ODF仅展示了织构强度mud>3的部分。 从图6中可以非常直观地看到管材在热处理过程中的织构演变。 Mani Krishna

[17 ]

在研究锆锡合金管加工过程中的织构演变时, 提到了两种纤维织构: 一种是以 (0001) <uvtw > 为代表的 (0001) 纤维织构, 一种是以

( h k i l ) < 1 0 ˉ 1 0 > 为代表的

< 1 0 ˉ 1 0 > 纤维织构。 他发现皮尔格轧制工序会加强Zr-4合金管的

< 1 0 ˉ 1 0 > 纤维织构, 而退火会加强 (0001) 纤维织构。 随后, 众多学者也借助ODF对冷轧管材退火过程中的织构演变进行了深入研究。 在研究锆铌合金管

[18 ]

和锆锡合金管

[19 ]

再结晶织构演变时, 均发现了织构组分中的 (0001) 纤维织构强度随保温时间延长而逐渐加强的现象。 但在本文TA18钛合金管材去应力退火过程中, 纤维织构强度的变化却与锆合金不同。 在变形态中, (0001) 面纤维织构较强, 在500 ℃下随保温时间的延长, (0001) 面纤维织构减弱; 而

< 1 1 ˉ 2 0 > 纤维织构却逐渐增强。 这与前文所述基面织构强度减弱,

< 1 1 ˉ 2 0 > / / R D 晶粒数增多相对应。

图5 冷轧TA18管的取向分布函数 (恒?2)

Fig.5 ODF sections at constant Phi2 of cold rolled TA18 tube

图6 不同工艺条件下的ODF截图

Fig.6 ODFs for different annealing time at 500 ℃

3 结 论

1. 在500 ℃退火过程中, 组织中保留了大量的变形特征, 仅出现了极少量的再结晶晶核; 随保温时间的延长, 再结晶体积分数虽然有所增加, 但仍远远小于10%, 因此实验范围内的热处理均处于初次再结晶的形核阶段。

2. 冷轧TA18管中形成了沿TD方向倾斜的双峰基面织构。 在随后的退火过程中, (0001) 晶面极图中的织构类型没有发生明显变化; 而用取向分布函数ODF进一步表征织构差异时, 发现随退火过程保温时间的延长, (0001) 纤维织构强度减弱, 而

< 1 1 ˉ 2 0 > 纤维织构有所增强。

参考文献

[1] Yang L, Hui S X, Ye W J, Huang L.Texture and EBSD of TA18 titanium alloys tubes [J].Chinese Journal of Rare Metals, 2011, 35 (6) :928. (杨磊, 惠松骁, 叶文君, 黄亮.TA18钛合金管材织构的测试与EBSD分析 [J].稀有金属, 2011, 35 (6) :928.)

[2] Steven E M, John H S.Effect of crystallographic texture on flexure fatigue properties of Ti-3Al-2.5V hydraulic tubing [J].Journal of Testing and Evaluation, 1990, 18 (2) :98.

[3] Murty K L, Kishore R, Yan J, Scattergood R O, Helsel A W.Effect of annealing temperature on texture and creep anisotropy in Ti3Al2.5V alloy [J].Materials Science Forum, 2005, 495-497:1645.

[4] Murty K L, Charit I.Texture development and anisotropic deformation of zircaloys [J].Progress in Nuclear Energy, 2006, 48:325.

[5] Tenckhoff E.Texture development and anisotropic deformation of zircaloys [J].Journal of ASTM International, 2005, 2 (4) :1.

[6] Tenckhoff E, Rittenhouse P L.Annealing textures in zircaloy tubing [J].Journal of Nuclear Materials, 1970, 35:14.

[7] Luo D C, Nan L, Yang Y S, Yang Y F.Effect of annealing temperature on mechanical properties and microstructure of TA18 tubes [J].Hot Working Technology, 2012, 41 (20) :206. (罗登超, 南莉, 杨亚社, 杨永福.退火温度对TA18管材性能和组织的影响 [J].热加工工艺, 2012, 41 (20) :206.)

[8] Chen Y, Li J S, Zhang W F, Sun F, Li Y, Tang B.Investigation of the microstructure and texture of TA18 tubes during cold-rolling process [J].Journal of Plasticity Engineering, 2012, 19 (1) :35. (陈逸, 李金山, 张旺峰, 孙峰, 李艳, 唐斌.冷轧TA18管材变形过程中微观组织及织构 [J].塑性工程学报, 2012, 19 (1) :35.)

[9] Hong Q, Qi Y L, Zhao B, Du Y.Influence of cold rolling with different values on textures and mechanical properties of high strength TA18 titanium alloy tubes [J].Titanium Industry Progress, 2016, 33 (2) :16. (洪权, 戚运莲, 赵彬, 杜宇.不同Q值冷轧对TA18钛合金管材织构及力学性能的影响 [J].钛工业进展, 2016, 33 (2) :16.)

[10] Bayona-Carrillo N, Bozzolo N, Fundenberger J J, Thomas B, Camelin P, Lenarduzzi E, Wagner F.Effect of recrystallization on tensile behavior, texture, and anisotropy of Ti-3Al-2.5V cold pilgered tubes [J].Advanced Engineering Materials, 2011, 13 (5) :383.

[11] Wagner F, Bozzolo N, Landuyt O V, Grosdidier T.Evolution of recrystallisation texture and microstructure in low alloyed titanium sheets [J].Acta Materialia, 2002, 50:1245.

[12] Bozzolo N, Dewobroto N, Grosdidier T, Wagner F.Texture evolution during grain growth in recrystallized commercially pure titanium [J].Materials Science and Engineering A, 2005, 397:346.

[13] Gerspach F, Bozzolo N, Wagner F.About texture stability during primary recrystallization of cold-rolled low alloyed zirconium [J].Scripta Materialia, 2009, 60:203.

[14] Tenckhoff E.The development of the deformation Texture in zirconium during rolling in sequential passes [J].Metallurgical Transactions A, 1978, 9A:1401.

[15] Ballinger R G, Lucas G E, Pelloux R M.The effect of plastic strain on the evolution of crystallographic texture in Zircaloy-2[J].Journal of Nuclear Materials, 1984, 126:53.

[16] Wang Y N, Huang J C.Texture analysis in hexagonal materials [J].Materials Chemistry and Physics, 2003, 81:11.

[17] Mani Krishna K V, Sahoo S K, Samajdar I, Neogy S, Tewari R, Dey G K, Gaur Hari Das, Saibaba N, Banarjee S.Microstructural and textural developments during Zircaloy-4 fuel tube fabrication [J].Journal of Nuclear Materials, 2008, 383:78.

[18] Hiwarkar V D, Sahoo S K, Samajdar I, Narasimhan K, Mani Krishna K V, Dey G K, Srivastava D, Tewari R, Banerjee S.Annealing of cold worked two-phase Zr-2.5Nb-associated microstructural developments [J].Journal of Nuclear Materials, 2009, 384:30.

[19] Hiwarkar V D, Sahoo S K, Samajdar I, Satpathy A, Mani Krishna K V, Dey G K, Srivastav D, Tewari R, Banarjee S.Defining recrystallization in pilgered Zircaloy-4:from preferred nucleation to growth inhibition [J].Journal of Nuclear Materials, 2011, 412:287.